¿Alguna vez se ha preguntado cómo abordan los ingenieros de soldadura los problemas más comunes en su campo? Desde comprender los defectos de la soldadura hasta dominar las mejores técnicas para diferentes materiales, este artículo cubre 80 preguntas frecuentes esenciales que todo profesional de la soldadura debe conocer. Sumérjase en esta completa guía para aprender soluciones prácticas y consejos que mejorarán sus habilidades de soldadura y garantizarán resultados de alta calidad en sus proyectos. Tanto si se trata de rebajes, como de elegir el método de soldadura adecuado o de garantizar la seguridad, este recurso lo tiene todo cubierto.

La presencia de poros en una soldadura puede debilitar su sección efectiva de trabajo, lo que se traduce en una disminución de las propiedades mecánicas de la soldadura, como su plasticidad, flexión y tenacidad al impacto.

En los casos en que los poros son graves, la estructura metálica puede sufrir daños durante el funcionamiento, especialmente en entornos con tensiones alternas, como los golpes de ariete, vibración mecánicacambios de temperatura, etc.

Causas: El ángulo incorrecto de la ranura de la soldadura, los huecos de montaje desiguales, la velocidad de soldadura inadecuada o los métodos incorrectos de transporte del electrodo, así como la selección o el cambio inadecuados del electrodo y del ángulo pueden provocar problemas de soldadura.

Método de prevención: Para prevenir estos problemas, es esencial seleccionar el ángulo de ranura y la holgura de montaje adecuados.

Además, seleccionar correctamente el proceso de soldadura Los parámetros, especialmente el valor de la corriente de soldadura, y la adopción de métodos y ángulos adecuados de transporte de la banda garantizarán una formación uniforme de la soldadura.

Causas: Selección inadecuada de los parámetros del proceso de soldadura, corriente de soldadura excesiva, arco prolongado, velocidad incorrecta de transporte de la banda y velocidad del electrodo son las principales causas.

Método de prevención: Para prevenirlo, es importante elegir la corriente y la velocidad de soldadura adecuadas, evitar los arcos excesivamente largos y dominar el método y el ángulo de transporte de la banda correctos.

La capa de revestimiento presionada sobre la superficie del núcleo de soldadura se denomina revestimiento.

Su función es:

(1) Mejorar la estabilidad del arco de soldadura.

(2) Proteger el metal fundido del aire exterior.

(3) Transición elementos de aleación para conseguir las propiedades de soldadura requeridas.

(4) Mejorar el rendimiento y la productividad del proceso de soldadura.

El proceso de tratamiento térmico consiste en calentar las piezas de acero a una temperatura superior a Ac3 o Ac1, mantenerla durante cierto tiempo y, a continuación, enfriarlas a una velocidad adecuada para obtener martensita o bainita. Este proceso se denomina comúnmente temple y se utiliza para mejorar la dureza, la resistencia y la resistencia al desgaste del acero.

Se caracteriza por:

(1) Oxidación del gas CO2;

(2) El efecto refrigerante del flujo de aire crea poros en la soldadura a medida que el baño de fusión se solidifica rápidamente. Sin embargo, este proceso es beneficioso para soldadura de chapas y da lugar a una menor deformación tras la soldadura.

(3) Las uniones soldadas con bajo contenido en hidrógeno presentan una elevada resistencia a la fisuración en frío en CO2 soldadura con gas de protección.

(4) La soldadura con gas de protección de dióxido de carbono se asocia a menudo con salpicaduras, lo que constituye su principal desventaja.

Las causas de las salpicaduras son las siguientes:

Llenar el elemento de presión con aire comprimido mezclado con amoníaco 1% y pegar en el exterior de la soldadura un papel o una venda empapados en una solución acuosa de nitrato mercúrico 5%. Como alternativa, también se puede utilizar papel blanco empapado en reactivo de fenolftaleína.

Si hay una fuga, aparecerán manchas negras (o rojas si se utiliza papel de fenolftaleína) en la posición correspondiente de la tira de papel o de la venda.

Este método es muy preciso y eficaz, especialmente para verificar la estanqueidad de la soldadura a bajas temperaturas ambiente.

La soldadura se clasifica en tres grupos, en función de la energía adoptada y las características del proceso: soldadura por fusión, soldadura a presióny soldadura fuerte. Cada una de estas categorías se divide a su vez en varios métodos de soldadura.

La soldadura por fusión se divide en seis tipos: soldadura por arco, soldadura por gas, soldadura por termita, soldadura por electroescoria, soldadura por haz de electrones, y soldadura láser.

La soldadura a presión se divide en siete tipos: soldadura por resistencia por puntos, soldadura por costura, soldadura por resistencia a tope, soldadura por ultrasonidos, soldadura explosiva, soldadura por difusiónsoldadura por fricción y soldadura por alta frecuencia.

SoldaduraPor otra parte, la soldadura por llama, por inducción, en horno, en solución salina y por haz de electrones.

La soldadura por arco tiene cuatro subcategorías: soldadura por arco con electrodo, soldadura por espárrago, soldadura con gas protector, soldadura por arco sumergido, y arco de plasma soldadura. La soldadura con gas protector se divide a su vez en soldadura por arco de argónsoldadura por arco con dióxido de titanio y soldadura con hidrógeno atómico.

Corte térmico de metales, pulverización ranurado por arco de carbono son métodos de transformación de metales similares a las técnicas de soldadura. Suelen pertenecer al ámbito técnico de las especialidades de soldadura.

El ángulo de ranura es el ángulo incluido entre dos superficies de una ranura.

La separación de la raíz es la separación que se deja entre la raíz de una junta antes de soldar. Su función es garantizar la penetración de la raíz durante la soldadura de respaldo.

Un borde romo se refiere al borde recto de la cara del extremo a lo largo de la raíz de la ranura de unión de la soldadura cuando la soldadura está biselada. Se utiliza para evitar que la raíz se queme.

(1) Tenga en cuenta que la tensión en vacío no debe superar el valor nominal, que es de 60 V CA o 90 V CC.

(2) Deben proporcionarse gafas protectoras para retirar la escoria de soldadura.

(3) Las zonas de construcción con gran afluencia de público deben disponer de persianas para evitar la radiación del arco eléctrico doméstico.

(4) Las pinzas con varillas de soldadura no deben colocarse al azar.

(5) Varilla de soldadura Las cabezas no deben tirarse descuidadamente, sino que deben apilarse en el centro. Debe prestarse especial atención a la prevención de incendios.

(6) Al soldar metales no ferrosos, tuberías galvanizadas o aleaciones, deben utilizarse máscaras para evitar la inhalación de óxido de zinc.

(7) El lugar, las herramientas y el equipo deben limpiarse, y la fuente de alimentación debe desconectarse al final del trabajo.

(8) La carcasa de la máquina de soldar debe estar conectada a tierra.

(9) Cuando se necesite ceniza vegetal para el aislamiento térmico y el enfriamiento lento, tenga cuidado con los objetos circundantes para evitar incendios.

(10) Desconecte la alimentación eléctrica antes de mover la máquina de soldar o cambiar el cableado.

(11) La soldadura debe realizarse en el interior del buque mientras se supervisa en el exterior.

(12) Al soldar y reparar recipientes o tuberías que contengan medios inflamables y explosivos, deben sustituirse y cualificarse, y deben abrirse todas las cubiertas.

En la soldadura, el fundente es el factor principal para garantizar calidad de soldadura.

Tiene las siguientes funciones:

(1) Al fundirse, el fundente sube a la superficie del metal fundido para salvaguardar el baño de fusión y evitar la erosión causada por los gases nocivos presentes en la atmósfera.

(2) El fundente contribuye a la desoxidación y aleación y, junto con el alambre de soldadura, consigue la composición química y las propiedades mecánicas necesarias del metal de soldadura.

(3) Ayuda a conseguir una soldadura bien formada.

(4) Reduce la velocidad de enfriamiento del metal fundido, minimizando así defectos como poros e inclusiones de escoria.

(5) Además, evita las salpicaduras, reduce las pérdidas y mejora el coeficiente de adherencia.

Advantage:

(1) El proceso es flexible y muy adaptable;

(2) Se garantiza una producción de alta calidad;

(3) La deformación puede controlarse fácilmente y la tensión puede mejorarse mediante ajustes del proceso;

(4) El equipo es sencillo y fácil de manejar.

Desventajas:

(1) Los requisitos que deben cumplir los soldadores son estrictos, y la tecnología y la experiencia en operaciones de soldadura influyen directamente en la calidad del producto. (2) Las condiciones de trabajo pueden ser deficientes y (3) la productividad puede ser baja.

Durante el proceso de soldadura, la fuente de calor se desplaza a lo largo de la pieza soldada, provocando cambios de temperatura en diferentes puntos a lo largo del tiempo. Este fenómeno se conoce como ciclo térmico de soldadura del punto.

Factores que influyen:

(1) Parámetros del proceso de soldadura y energía lineal;

(2) Temperatura de precalentamiento e interpaso; espesor de la placa, forma de la junta y conductividad térmica de los materiales.

Causas:

Es el resultado de la tensión de tracción cuando el baño de fusión se enfría y cristaliza, y de la fina capa líquida formada por el eutéctico de bajo punto de fusión durante la solidificación.

Métodos de prevención:

Durante la soldadura por fusión, la relación entre la anchura de la soldadura (b) y el espesor calculado de la soldadura (H) en la sección transversal de una sola soldadura, denotada como ф= B / h, se conoce como factor de conformación de la soldadura.

Un factor de conformado de soldadura menor indica una soldadura más estrecha y profunda, lo que puede aumentar la probabilidad de poros, inclusiones de escoria y grietas en la soldadura. Por lo tanto, es importante mantener el factor de deformación de la soldadura en un nivel adecuado.

Las causas son:

(1) Óxido y humedad;

(2) Método de soldadura;

(3) Tipo de soldadura varilla;

(4) Tipo de corriente y polaridad;

(5) Parámetros del proceso de soldadura;

Métodos de prevención:

(1) Para la soldadura por arco manual, debe dejarse enterrado un espacio de 10 mm a ambos lados de la soldadura. Para la soldadura por arco automática, debe eliminarse cuidadosamente el óxido y otra suciedad superficial en un espacio de 20 mm a ambos lados de la soldadura.

(2) Antes de soldar, la varilla de soldadura y el fundente deben secarse estrictamente de acuerdo con la normativa y almacenarse en un barril aislante para facilitar su uso y acceso.

(3) Asegurarse de que se adoptan los parámetros adecuados para el proceso de soldadura. Cuando se utilice un electrodo alcalino para soldar, deberá realizarse una soldadura por arco corto.

La aleación del metal de soldadura consiste en transferir los elementos de aleación necesarios al metal de soldadura (metal de recargue) a través del material de soldadura para hacer que la soldadura composición del metal cumplen los requisitos exigidos.

Los métodos de aleación incluyen principalmente:

1) Aplicación de soldadura de aleación cable;

2) Aplicar hilo tubular o electrodo tubular;

3) Utilizar revestimiento de aleación o fundente cerámico;

4) Aplicación del polvo de aleación;

5) Aplica la reacción de desplazamiento.

Las causas de grietas frías incluyen principalmente los tres aspectos siguientes:

(1) Cuanto mayor sea la tendencia al endurecimiento del acero templado, más susceptibles serán los materiales con contenido en carbono superior a la del acero 16MnR son a la fisuración en frío.

(2) El papel del hidrógeno: Durante la soldadura, el metal de soldadura absorbe más hidrógeno y, debido a la rápida velocidad de enfriamiento de la soldadura, puede quedar algo de hidrógeno en el metal de soldadura.

(3) Tensión de soldadura: El hidrógeno, la estructura endurecida y la tensión son las principales causas de la fisuración en frío.

La fisuración en frío es más probable que se produzca al soldar aceros de baja aleación y alta resistencia, aceros al carbono medios, aceros aleados y otros. tipos de aceropero es menos frecuente en la soldadura de aceros con bajo contenido en carbono y aceros inoxidables austeníticos.

El arco pulsado se ha adoptado en la soldadura por arco mixto con protección de gas, lo que supone un avance significativo en la tecnología de arco con protección de gas. Esta innovación amplía el campo de aplicación de la soldadura por arco con gas de protección. soldadura eléctrica y ofrece las siguientes ventajas:

(1) La técnica ofrece las ventajas tanto de la transición en cortocircuito como de la transición en chorro, lo que la hace adecuada para soldar chapas finas y gruesas, y es aplicable a la soldadura en todas las posiciones.

(2) Permite controlar eficazmente la entrada de calor en el metal base, mejorando así el rendimiento de uniones soldadas.

(3) Cuenta con un amplio rango de regulación de corriente y una gran adaptabilidad.

El electrodo de ácido ofrece un excelente rendimiento de proceso, un aspecto atractivo y es insensible al óxido, la grasa, la humedad, etc. Además, tiene una baja absorción de humedad y puede utilizarse con fuentes de alimentación de CA y CC.

Sin embargo, el electrodo ácido presenta varios inconvenientes, como la desulfuración y desaireación incompletas, la ausencia de desfosforación, la escasa resistencia a las grietas y las bajas propiedades mecánicas.

Por otro lado, el electrodo alcalino tiene una buena resistencia a la fisuración, una desgasificación completa, una fácil eliminación de la escoria, una bonita formación de la soldadura y unas elevadas propiedades mecánicas. Sus principales desventajas son la fuerte absorción de humedad y la escasa resistencia a los poros.

Generalmente, el electrodo alcalino sólo puede utilizar alimentación de CC. Sin embargo, si se añade una cantidad adecuada de estabilizador de arco al revestimiento, puede utilizar tanto CA como CC.

Las medidas para mejorar la resistencia de las uniones solapadas son:

(1) Cuando la estructura lo permita, las juntas solapadas con ambos lados soldaduras en ángulo y las soldaduras de filete frontales deben utilizarse en la medida de lo posible para reducir la concentración de tensiones y mejorar su distribución.

(2) Las soldaduras de tapón y las soldaduras ranuradas deben añadirse a la soldadura de solape.

(3) Una junta de solape unilateral con costura recta puede utilizar una forma de solape con costura en diente de sierra.

Durante la soldadura por arco CC, el soplo parcial del arco provocado por la acción de la fuerza electromagnética en el circuito de soldadura se denomina soplo parcial magnético.

Las medidas para evitar el soplado magnético sesgado generalmente incluyen:

El precalentamiento es una medida eficaz para reducir la velocidad de enfriamiento tras la soldadura. No sólo prolonga el tiempo de enfriamiento dentro del rango de austenita temperatura de transformación y reduce la tendencia al endurecimiento, pero también prolonga el tiempo de enfriamiento cuando la temperatura máxima de calentamiento de la soldadura alcanza los 100℃, lo que ayuda al escape de hidrógeno.

Además, el precalentamiento puede reducir la tensión de soldadura y evitar las grietas frías.

Las causas de la inclusión de escoria son:

Las medidas para evitar la inclusión de escoria incluyen:

Las medidas para reducir la concentración de tensiones de las uniones soldadas son:

Las propiedades mecánicas del metal de soldadura dependen de varios factores, entre ellos su composición química, la relación de fusión, la capa de soldadura y línea de soldadura energía.

Mientras tanto, las propiedades mecánicas de la zona afectada por el calor se ven influidas principalmente por la energía de la línea de soldadura.

Además, las propiedades mecánicas generales de la unión soldada pueden verse afectadas por el hecho de que se realice o no un tratamiento térmico tras la soldadura.

Para evitar las grietas en frío durante la soldadura del acero 15CrMo, deben tomarse las siguientes medidas de proceso:

(1) Precaliente la soldadura a 150 ~ 300 ℃ antes de soldar. Sin embargo, para el respaldo de soldadura por arco de argón y la soldadura con protección de gas CO2, el precalentamiento puede reducirse u omitirse.

(2) Cubrir inmediatamente la soldadura y la zona afectada por el calor con tela de amianto después de soldar para permitir un enfriamiento lento.

(3) Realizar el revenido a alta temperatura a 680 ~ 700 ℃ inmediatamente después de la soldadura.

El proceso de recubrimiento de una capa de transición se utiliza para obtener un rendimiento de unión de alta calidad cuando se sueldan metales distintos, como el acero.

Por ejemplo, al soldar acero inoxidable austenítico y acero perlítico estabilizado con boro, recubrir una capa de transición en un lado del acero perlítico resistente al calor ayuda a reducir el tamaño de la capa de difusión y a minimizar la probabilidad de que se produzcan grietas.

Del mismo modo, al soldar acero con cobre o sus aleaciones, recubrir el acero o el cobre y sus aleaciones con una capa de transición ayuda a evitar las grietas de penetración y mejora el rendimiento general de la unión.

Durante la regulación de la temperatura en la escoria y el metal fundido de la piscina se producen una serie de reacciones metalúrgicas. Estas reacciones incluyen la desoxidación, la desfosforización, la desulfuración y la aleación.

Un control adecuado de estas reacciones puede mejorar significativamente la calidad de la soldadura. Por ejemplo, añadir una cantidad suficiente de desoxidante al revestimiento del electrodo puede desoxidar eficazmente el baño de fusión.

Del mismo modo, la adición de una cantidad adecuada de óxido alcalino al revestimiento del electrodo o al fundente puede eliminar parcialmente el azufre y el fósforo del baño de fusión. Además, el uso de elementos de aleación en el fundente o directamente en el núcleo o alambre de soldadura puede transferir los componentes de aleación añadidos a la soldadura.

Por lo tanto, estas reacciones metalúrgicas se utilizan ampliamente en el proceso de soldadura por fusión.

El argón puro puede utilizarse como gas protector cuando se utiliza TIG soldadura de acero inoxidable. Sin embargo, cuando MIG soldadura de acero inoxidableEl uso de argón puro puede dar lugar a un aspecto imperfecto de la soldadura debido a la deriva del cátodo.

Para evitarlo, se puede utilizar un gas mezclado rico en argón como protección. Por ejemplo, añadir 1-2% de oxígeno o 1-2% de oxígeno y 5% de dióxido de carbono al argón puede mejorar el aspecto de la soldadura.

Lectura relacionada: Soldadura MIG frente a TIG

Para unir tubos de pequeño diámetro con soldadura a tope, no es posible realizar una soldadura interna. Por lo tanto, la elección de una ranura de una sola cara se limita al proceso de soldadura de una sola cara y la formación de doble cara.

Para espesores de pared no demasiado gruesos, puede elegirse una ranura en V. Sin embargo, si el grosor de la pared es grueso y las condiciones de procesamiento lo permiten, puede ser más adecuada una ranura en U.

En caso necesario, también es posible seleccionar una junta de bloqueo inferior o una junta con un anillo de revestimiento en la parte inferior.

Generalmente, la selección de la corriente de soldadura se basa en:

(1) Diámetro del electrodo;

(2) Tipo de revestimiento del electrodo;

(3) Posición del espacio de soldadura;

(4) Tamaño de la soldadura y tipo de junta;

(5) Tipo y polaridad de potencia de soldadura suministro;

(6) Lugar de soldadura y temperatura ambiente.

A menudo, el rendimiento de los electrodos puede verse afectado negativamente por diversos factores, como la composición del revestimiento del electrodo, la humedad del aire, el modo y el tiempo de almacenamiento, lo que provoca la absorción de humedad y da lugar a un arco inestable, un aumento de las salpicaduras y una mayor probabilidad de que aparezcan defectos como poros y grietas.

Para mitigar estos problemas, es importante secar el electrodo antes de utilizarlo.

Las principales ventajas de la soldadura por arco de argón para el aluminio y sus aleaciones se deben al uso del argón como gas inerte. Proporciona una buena protección, un arco estable y produce bonitas formaciones de soldadura.

Cuando se utiliza una fuente de alimentación de CA, el efecto de aplastamiento del cátodo puede eliminar eficazmente la película de alúmina de la superficie del baño de fusión.

Durante la soldadura, no se produce escoria y, por tanto, no quedan residuos que provoquen la corrosión de la junta.

El flujo de argón también tiene un efecto de lavado en la zona de soldadura, lo que acelera la velocidad de enfriamiento de la unión soldada. Esto mejora la microestructura y las propiedades de la unión, al tiempo que reduce la deformación residual de la soldadura después de soldar.

En general, debido a la delgadez de la pared del tubo, la formación de la soldadura puede deteriorarse cuando la soldadura se realiza en todas las posiciones, a causa del flujo de hierro fundido.

Por lo tanto, el método de soldadura ideal en tales situaciones es la soldadura por arco de argón pulsado. Para ello se puede utilizar la soldadura por arco pulsado de argón con tungsteno o la soldadura por arco pulsado de argón con electrodo de fusión, siendo la primera la más madura en la actualidad.

La principal ventaja de este método es que es fácil automatizar el proceso de soldadura, lo que reduce la intensidad de mano de obra y los requisitos de destreza operativa de los soldadores. Además, es beneficioso para lograr la soldadura por una sola cara y la conformación por ambas caras, con una buena calidad de soldadura y un aspecto bonito.

Cuando se utiliza el método de fijación rígida para reducir la deformación residual de la soldadura, es importante tener en cuenta lo siguiente:

(1) El método de fijación rígida sólo puede reducir una parte de la deformación residual de la soldadura, y no puede eliminarla por completo. Esto se debe a que la deformación residual puede seguir produciéndose en la soldadura incluso después de eliminar las sujeciones externas.

(2) El método de fijación rígida puede crear una tensión de soldadura significativa en las uniones soldadas, lo que puede ser problemático para los materiales propensos al agrietamiento. Por lo tanto, se debe tener precaución al utilizar este método en dichos materiales.

Durante la soldadura por arco con electrodo, a menudo se crea una soldadura utilizando varios electrodos debido a la longitud limitada del electrodo. Además, debido a los requisitos del proceso de soldadura, una soldadura puede estar formada por varias soldaduras cortas conectadas entre sí.

La conexión entre electrodos o soldaduras cortas se denomina "unión" de la soldadura.

Al realizar la conexión, se deben dominar los siguientes aspectos esenciales de la operación:

Durante la soldadura por arco con electrodo, a menudo se crea una soldadura utilizando varios electrodos debido a la longitud limitada del electrodo. Además, debido a los requisitos del proceso de soldadura, una soldadura puede estar formada por varias soldaduras cortas conectadas entre sí.

La conexión entre electrodos o soldaduras cortas se denomina "unión" de la soldadura.

La calidad de la soldadura depende directamente de la corriente de soldadura. Aumentar la corriente de soldadura puede mejorar la penetración de la soldadura y garantizar su calidad. Sin embargo, una corriente excesiva puede provocar socavaduras, quemaduras, salpicaduras, sobrecalentamiento de la estructura metálica soldada y aumento del tamaño del grano.

Además, la varilla de soldadura puede enrojecer, el revestimiento puede desprenderse y el rendimiento de la protección puede verse reducido. Por otra parte, si la corriente es demasiado baja, puede provocar defectos como la inclusión de escoria y la soldadura incompleta.

La soldadura implica la combinación de átomos entre los materiales que se unen, mientras que la soldadura fuerte conecta materiales con un metal de aportación de punto de fusión más bajo, llamado soldadura.

La soldadura es conocida por su gran resistencia mecánica y productividad cuando se unen piezas gruesas o grandes, pero también puede provocar tensiones y deformaciones importantes, y puede causar cambios en la microestructura de la zona afectada por el calor.

La soldadura fuerte, por su parte, requiere temperaturas más bajas y puede dar como resultado una unión plana y lisa de aspecto atractivo, así como niveles más bajos de tensión y deformación. Sin embargo, también tiene una menor resistencia de la unión y requiere tolerancias estrictas en el proceso de montaje.

Al principio del proceso de soldadura, la temperatura de la pieza soldada es baja y no puede aumentar rápidamente tras el cebado del arco. Como consecuencia, la profundidad de penetración es escasa, lo que puede reducir la resistencia de la soldadura.

Para superar este problema, cuando se utiliza un electrodo ácido, el arco debe alargarse ligeramente después del cebado, el extremo de la soldadura debe precalentarse y, a continuación, la longitud del arco debe acortarse para la soldadura normal.

Por otro lado, cuando se utiliza un electrodo alcalino, después de realizar el arco delante del punto de inicio, el electrodo debe volver al punto de inicio para realizar una soldadura normal. Esta técnica ayuda a mejorar la penetración insuficiente en el punto de inicio y da como resultado una unión más fuerte.

La presencia de oxígeno tiene un impacto significativo en las propiedades de la soldadura. A medida que aumenta el contenido de oxígeno, disminuyen significativamente la resistencia, la dureza y la plasticidad de la soldadura. Sin embargo, también provoca fragilización en caliente, fragilización en frío y endurecimiento por envejecimiento del metal de soldadura.

Además, el oxígeno afecta a las propiedades físicas y químicas del metal de soldadura reduciendo su conductividad, conductividad magnética y resistencia a la corrosión. El oxígeno disuelto en el baño de fusión puede formar poros de monóxido de carbono, quemar elementos de aleación beneficiosos en el material de soldaduray deterioran el rendimiento general de la soldadura.

Además, una cantidad excesiva de oxígeno y carbono en la gota puede provocar salpicaduras y desestabilizar el proceso de soldadura. Por tanto, es crucial controlar los niveles de oxígeno durante la soldadura para garantizar soldaduras de alta calidad.

La soldadura de chapas finas plantea varios retos, como la quemadura, la deformación posterior a la soldadura, la mala formación de la soldadura y la porosidad.

Para evitar la porosidad, es esencial limpiar a fondo la zona de unión, eliminando la suciedad y las manchas de agua antes de soldar. Los bordes de la placa también deben procesarse con precisión para evitar la desalineación, que puede provocar quemaduras. La desalineación no debe superar los 0,5 mm. Además, los parámetros del proceso de soldadura deben controlarse con exactitud para evitar defectos como la perforación por quemadura, el mal conformado o la penetración incompleta. Deben evitarse grandes fluctuaciones en los parámetros de soldadura.

Para una fijación rígida y para reducir la deformación de la soldadura, en la soldadura de chapas finas pueden utilizarse caballitos de presión, hierros o soldaduras fijas alrededor. Para soldaduras largas, deben adoptarse métodos de soldadura segmentada, como el método de soldadura por saltos. El espaciado de la soldadura por puntos debe ser pequeño, y debe utilizarse la soldadura por puntos densa, con cada sección de aproximadamente 10~15 mm de longitud.

Se recomienda el método de conexión inversa CC, con cordón de soldadura lineal rápido de arco corto. Cuando las condiciones de producción lo permiten, la soldadura puede inclinarse 15°~20° para soldadura descendente con el fin de mejorar la velocidad de soldadura, evitar la quemadura y reducir la deformación. También puede utilizarse el temple por arco intermitente o la soldadura vertical descendente.

Por último, es fundamental seguir estrictamente una secuencia de soldadura razonable para obtener los mejores resultados.

(1) Versión revisada recomendada:

(2) Versión revisada recomendada:

Considere lo siguiente parámetros de soldadura:

(1) La ranura debe procesarse de acuerdo con la forma y el tamaño especificados.

(2) Antes de soldar, deben eliminarse cuidadosamente todos los restos de óxido, manchas de aceite, agua, pintura y otros residuos sobre y alrededor de la superficie de la ranura. También debe eliminarse cualquier residuo dejado por el ranurado con arco de carbono.

(3) La soldadura debe realizarse inmediatamente después de la limpieza.

Si la ranura se humedece u oxida por motivos ajenos a la soldadura, deberá limpiarse de nuevo antes de soldar.

Cuando se suelda en un clima muy húmedo, o si hay rocío y escarcha sobre o alrededor de la superficie de la ranura, ésta debe secarse antes de soldar.

Durante el proceso de soldadura, la pieza soldada se somete a un calentamiento y enfriamiento localizados y desiguales, lo que da lugar a diversos grados de dilatación térmica del metal y contracción en diferentes partes de la unión soldada.

Dado que la soldadura es una unidad cohesiva, todas sus partes están interconectadas y se restringen mutuamente, lo que hace imposible extenderlas o acortarlas libremente. Esta restricción provoca tensiones y deformaciones durante el proceso de soldadura.

El electrodo alcalino posee buenas propiedades de desulfuración (De-S) y de fósforo (P), lo que lo hace ventajoso para resistir grietas calientes.

El revestimiento se compone de una cantidad significativa de materiales alcalinos formadores de escoria, junto con una cantidad específica de desoxidante y agente de aleación.

A altas temperaturas, reacciona con el hidrógeno para producir cianuro de hidrógeno (HF), reduciendo así el contenido de hidrógeno en la soldadura. Esta reacción es beneficiosa para resistir las grietas frías.

(1) Es insensible a las piezas finas y a los defectos cercanos a la superficie y es más aplicable a las piezas gruesas.

(2) El ciclo de detección de defectos es corto y el equipo es sencillo, barato y no daña el cuerpo humano.

(3) Sin embargo, la naturaleza de los defectos de soldadura no puede juzgarse directamente mediante la inspección ultrasónica.

Hay varios factores que pueden causar problemas durante la soldadura. Entre ellos se incluyen una ranura de soldadura con un borde romo demasiado grande, un ángulo de ranura demasiado pequeño, una raíz de soldadura sin limpiar, una separación demasiado pequeña, un ángulo incorrecto del electrodo o del hilo de soldadura, una corriente baja, una velocidad rápida, una longitud de arco excesivamente larga y un soplado de polarización magnética durante la soldadura.

Además, utilizar demasiada corriente puede hacer que la varilla de soldadura se funda demasiado rápido, antes de que el metal de la soldadura se haya calentado por completo.

Otros factores que pueden contribuir a los problemas de soldadura son el óxido, las incrustaciones de óxido y las manchas de aceite que no se eliminan entre capas o en el borde del metal base. Una mala posición y accesibilidad de la soldadura también pueden provocar problemas.

Al inclinarse hacia delante, aumenta el coeficiente de formación de la soldadura, lo que da como resultado una profundidad de penetración menor y una soldadura más ancha. Este método es ideal para soldar chapas finas.

Sin embargo, la inclinación hacia delante debilita el efecto de la fuerza del arco sobre el metal de la fila posterior del baño de fusión, lo que da lugar a un metal líquido más grueso en el fondo del baño de fusión. Esto dificulta el efecto de calentamiento del arco sobre el metal base y reduce el espesor de la soldadura.

Simultáneamente, se refuerza el efecto de precalentamiento del arco sobre el metal base no fundido situado delante del baño de fusión, lo que provoca un aumento de la anchura de la soldadura y una disminución del refuerzo. Este método también es adecuado para soldar chapas finas.

Las medidas preventivas incluyen:

(1) Elimine cuidadosamente el óxido y otras suciedades de la superficie de la soldadura en un radio de 10 mm a ambos lados de la soldadura manual por arco y de 20 mm a ambos lados de la soldadura automática por arco sumergido.

(2) Seque estrictamente la varilla de soldadura y el fundente de acuerdo con la normativa antes de soldar y guárdelos en un barril aislante de fácil acceso.

(3) Utilizar parámetros de proceso de soldadura adecuados. Cuando se utiliza un electrodo alcalino para la puesta a tierra, debe utilizarse la soldadura por arco corto.

La soldadura por arco de argón se caracteriza por una pequeña penetración de la soldadura y una mínima deformación de trabajo. Este método produce una alta densidad de soldadura, lo que la hace menos propensa a defectos como la inclusión de escoria, agujeros de aire, socavaduras y otros. La soldadura resultante cumple los estrictos requisitos de los ensayos no destructivos y presenta una excelente resistencia, tenacidad y plasticidad.

Además, sus propiedades mecánicas en términos de índices de tracción, flexión e impacto superan las de otras técnicas de soldadura. La soldadura por arco de argón es especialmente adecuada para la soldadura por una sola cara, el conformado por ambas caras y la soldadura de paredes delgadas.

Sin embargo, entre sus inconvenientes figuran la escasa eficacia del trabajo y los elevados costes de transformación, que pueden variar considerablemente según las condiciones del mercado.

Por otro lado, las soldadoras con gas de protección de CO2 son muy eficaces y relativamente baratas, y pueden utilizarse para muchas operaciones in situ que cumplen los requisitos generales de inspección. Son especialmente adecuadas para mantener el ritmo de trabajo con mano de obra manual. No obstante, las desventajas de la soldadura con gas CO2 también son evidentes. Por lo general, su uso se limita a escenarios en los que el estado exige un estricto control de calidad de la soldadura.

En primer lugar, consideremos el tipo de acero disímil que hay que soldar. Si se trata de acero estructural al carbono, deben seleccionarse varillas de soldadura de baja resistencia. Esto significa que deben utilizarse varillas de baja resistencia.

Si uno de los dos aceros disímiles es un acero aleadoes esencial compensar la pérdida de elementos de aleación durante el proceso de soldadura. En tal situación, debe elegirse el electrodo de soldadura para acero aleado.

La soldabilidad se refiere a la capacidad de los materiales para soldarse en componentes según los requisitos de diseño especificados en condiciones de construcción limitadas y cumplir los requisitos de servicio predeterminados.

La soldabilidad depende de cuatro factores: el material, el método de soldadura, el tipo de componente y los requisitos de servicio. El acero al carbono es una aleación de hierro y carbono basada en el hierro.

El carbono es un elemento de aleación, y su fracción de masa no es superior a 1%. Además, la fracción másica del manganeso no es superior a 1,2%, y la fracción másica del silicio no es superior a 0,5%. Estos dos últimos elementos no se utilizan como elementos de aleación.

Otros elementos, como el Ni, el Cr y el Cu, se controlan dentro del límite de las cantidades residuales y no se utilizan como elementos de aleación.

Los elementos de impureza, como S, P, O y N, están estrictamente limitados según las distintas variedades y grados de acero.

Por lo tanto, la soldabilidad del acero al carbono depende principalmente del contenido de carbono. La soldabilidad se deteriora gradualmente con el aumento del contenido de carbono, y la soldabilidad del acero con bajo contenido de carbono es la mejor, como se muestra en la Tabla 1.

La tabla 1 muestra la relación entre la soldabilidad y el contenido de carbono del acero al carbono.

| nombre | Fracción másica de carbono (%) | Dureza típica | Uso típico | Soldabilidad |

|---|---|---|---|---|

| acero dulce | ≤0.15 | 60HRB | Placas,, y | excelente |

| 0.15~0.25 | 90HRB | Perfiles estructurales, placas y barras | bien | |

| Acero al carbono medio | 0.25~0.60 | 25HRC | Piezas de máquinas y herramientas | Medio (calor necesario, postcalentamiento, método de soldadura con bajo contenido de hidrógeno) |

| Acero con alto contenido en carbono | ≥0.60 | 4OHRC | Muelle, molde, carril | Inferior (se requiere precalentamiento y postcalentamiento, y método de soldadura de hidrógeno para el núcleo) |

El acero que posee suficiente solidez y resistencia a la oxidación a altas temperaturas se conoce como acero resistente al calor.

El acero resistente al calor de baja aleación se compone principalmente de Cr y Mo como elementos de aleación primarios. La estructura de la matriz consiste en perlita (o perlita + ferrita), que se denomina acero termorresistente de perlita. Los grados de acero más utilizados son 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb y 13mnnimonb.

Debido a que el acero termorresistente perlita contiene una cierta cantidad de Cr, Mo y otros elementos de aleación, se obtiene un acero duro y quebradizo. estructura martensítica puede generarse en la zona afectada por el calor.

Durante la soldadura a bajas temperaturas o para soldar estructuras rígidas, las grietas frías son propensas a formarse. Por lo tanto, se deben tomar las siguientes medidas durante el proceso de soldadura:

El precalentamiento es un proceso crucial en la soldadura de acero resistente al calor con estructura de perlita.

Para garantizar la calidad de la soldadura, la pieza debe precalentarse y mantenerse a una temperatura de 80 a 150 ℃ durante la soldadura por puntos y formal.

Cuando se utiliza la soldadura por arco de argón o la soldadura con protección de gas CO2 para el respaldo, el temperatura de precalentamiento puede reducirse u omitirse por completo.

Inmediatamente después de soldar, cubra la soldadura y zona afectada por el calor con un paño de amianto para enfriarlo lentamente.

Tras la soldadura, debe realizarse inmediatamente un revenido a alta temperatura para evitar el agrietamiento retardado, aliviar las tensiones y mejorar la microestructura.

Es importante evitar el rango de temperatura de 350 ~ 500 ℃ durante el tratamiento térmico posterior a la soldadura, ya que este rango puede causar una fuerte fragilidad al fuego en el acero termorresistente Pearlite.

La tabla 2 ilustra la temperatura de tratamiento térmico posterior a la soldadura recomendada para varios aceros termorresistentes perlíticos de uso común.

Cuadro 2 tratamiento térmico posterior a la soldadura temperatura del acero resistente al calor pearlite

| Calidad del acero | Espesor a tratar térmicamente (m) | Temperatura de revenido a alta temperatura después de la soldadura (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Cualquier espesor cualquier espesor | 680 ~ 700720 ~ 760720 ~ 760760 ~ sindicato de soldadura y corte 780740 ~ 780 |

Cuando se sueldan estructuras de acero con bajo contenido en carbono en inviernos rigurosos, la rápida velocidad de enfriamiento de la unión soldada aumenta la tendencia a la formación de grietas. Esto es especialmente cierto en el caso de la primera soldadura de una estructura gruesa y grande, que es más susceptible de agrietarse.

Por lo tanto, deben adoptarse las siguientes medidas de proceso:

Consulte la Tabla 3 para conocer la temperatura de precalentamiento necesaria durante la soldadura a baja temperatura de diversas estructuras metálicas, y la Tabla 4 para conocer la temperatura de precalentamiento necesaria durante la soldadura a baja temperatura de tuberías y recipientes a presión.

Tabla 3 temperatura de precalentamiento de la soldadura a baja temperatura de la estructura metálica de acero con bajo contenido en carbono

| Espesor de la soldadura (mm) | Temperatura de precalentamiento a distintas temperaturas |

| <3031~5051~70 | No precalentar cuando no sea inferior a - 30 ℃; Precalentar por debajo de - 30 ℃; No precalentar cuando 100 ~ 150 ℃ no sea inferior a 10 ℃; Precalentar cuando la temperatura sea inferior a 10 ℃; No precalentar cuando 100 ~ 150 ℃ no sea inferior a 0 ℃; Precalentar 100 ~ 150 ℃ cuando sea inferior a 0 ℃. |

Tabla 4 temperatura de precalentamiento de la soldadura a baja temperatura de tuberías y recipientes a presión de acero con bajo contenido en carbono

| Espesor de la soldadura (mm) | Temperatura de precalentamiento a distintas temperaturas |

| <16173031^4041~50 | No precalentar cuando no sea inferior a - 30 ℃; Precalentar a 100 ~ 150 ℃ por debajo de - 30 ℃ y no por debajo de - 20 ℃; Precalentar por debajo de - 20 ℃; No precalentar cuando 100 ~ 150 ℃ no sea inferior a 10 ℃; Cuando la temperatura es inferior a - 10 ℃, la temperatura de precalentamiento no es inferior a 100c150 ℃, y cuando no hay - 0 ℃, el precalentamiento no es necesario; Precalentar 100 ~ 150 ℃ cuando es inferior a 0 ℃. |

(1) Cuando se trata de soldadura por arco manual, es crucial seleccionar la varilla de soldadura adecuada. Para los aceros comunes con bajo contenido en carbono Q235La resistencia media a la tracción es de 417,5 MPa. Según el principio de igual resistencia, la varilla de soldadura recomendada para este grado de acero sería la serie E43.

Para más información sobre la selección de electrodos para el soldeo manual por arco de aceros con bajo contenido en carbono de diferentes calidades, consulte la Tabla 5.

Tabla 5 selección de electrodos para la soldadura manual por arco de aceros con bajo contenido en carbono

| Calidad del acero | Modelo de varilla de soldadura seleccionado para la estructura general | Carga dinámica, compleja, estructura de chapa gruesa, caldera | Condiciones de soldadura |

|---|---|---|---|

| Modelo de varilla de soldadura para recipientes a presión y soldadura a baja temperatura | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Generalmente no precalentado |

| Q255 | Generalmente no precalentado | ||

| Q275 | E4316,E4315 | E5016,E5015 | Precalentamiento de la estructura de chapa gruesa por encima de 150 ℃. |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Generalmente no precalentado |

| 25 | E4316,E4315 | E5016,E5015 | Precalentamiento de la estructura de chapa gruesa por encima de 150 ℃. |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | El precalentamiento de la estructura de chapa gruesa es de 100 ~ 150 ℃, y la alianza de soldadura y corte generalmente no se preejecuta |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Nota: el modelo de varilla de soldadura entre paréntesis en la tabla indica que puede utilizarse en su lugar.

(2) La selección adecuada de hilo y fundente para la soldadura por arco sumergido es acero de bajo contenido en carbono.

Véase la Tabla 6 para la selección del hilo y el fundente adecuados para la soldadura por arco sumergido.

Tabla 6 selección de la correspondencia entre el hilo de soldadura por arco sumergido de acero con bajo contenido en carbono y el fundente

| Calidad del acero | Alambre de soldadura | Flux |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A,HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA,H10Mn2 | |

| 20g,22g | HO8HnA,HO8MnSi,h10Mn2 | |

| 20R | H08MnA |

(3) Selección del hilo de soldadura de CO2: Los grados de alambre de soldadura de núcleo sólido son H08Mn2Si y H08Mn2SiA, y proporcionan una alta resistencia del metal depositado tras la soldadura. Los grados de alambre tubular disponibles son YJ502-1, YJ506-2, YJ506-3 y YJ506-4.

(4) Para el emparejamiento de alambre de soldadura y fundente para soldadura por electroescoriaLa temperatura del baño de fusión de la soldadura por electroescoria es inferior a la de la soldadura por arco sumergido. Por lo tanto, el efecto de reducción del silicio y el manganeso en el fundente es débil. Se recomienda seleccionar alambre de soldadura con alto contenido en manganeso y silicio.

Por lo tanto, para la soldadura por electroescoria se suele preferir el alambre de soldadura H10Mn2, H10MnSi y el fundente HJ360, o el alambre de soldadura H10MnSi y el fundente HJ431.

La soldabilidad del acero puede evaluarse de forma general y relativa en función del valor del carbono equivalente. Sin embargo, este valor sólo puede estar dentro de un cierto rango porque:

1. Dos aceros con valores equivalentes de carbono iguales pero contenidos de carbono diferentes tendrán una soldabilidad diferente. Los aceros con mayor contenido de carbono son más propensos a producir una estructura endurecida durante la soldadura, lo que conlleva una mayor tendencia a la fisuración y una soldabilidad deficiente.

Así, cuando el valor del carbono equivalente del acero es igual, no puede considerarse una indicación precisa de la soldabilidad.

2. El cálculo del valor de carbono equivalente sólo refleja la influencia de la composición química en la soldabilidad y no tiene en cuenta el efecto potencial de las diferentes velocidades de enfriamiento que pueden producir estructuras variadas. Si la velocidad de enfriamiento es rápida, la soldabilidad empeorará.

Otros factores, como la temperatura máxima de calentamiento, el tiempo de permanencia a alta temperatura en el ciclo de soldadura y la estructura del metal de soldadura, también influyen en la soldabilidad, pero no se reflejan en la fórmula de cálculo del valor de carbono equivalente.

Por lo tanto, la fórmula del valor de carbono equivalente sólo puede evaluar la soldabilidad del acero dentro de una gama específica de grados de acero y no puede utilizarse como un índice de evaluación preciso.

El límite elástico del acero 18MnMoNb es de 490 MPa, por lo que forma parte del acero de grado 490 MPa.

Debido a su alto contenido en carbono y acero aleado, el acero 18MnMoNb presenta una mayor tendencia al endurecimiento por enfriamiento rápido y al agrietamiento en frío que el acero 16Mn.

Puntos clave del proceso de soldadura:

Alivio del estrés recocido consiste en calentar un material entre 450 y 650 ℃, por debajo del punto anormal, durante cierto tiempo y luego enfriarlo lentamente hasta la temperatura ambiente. Este proceso puede eliminar eficazmente tensión residual generados durante el corte, la estampación, la fundición y la soldadura.

Para el acero al carbono, la temperatura de calentamiento recomendada es de 625 ± 25 ℃, mientras que para el acero aleado es de 700 ± 25 ℃.

El tiempo de mantenimiento necesario dependerá del grosor del material. Para el acero al carbono, el tiempo de mantenimiento debe ser de 1 hora por cada 25 mm de espesor. Para el acero aleado, debe ser de 2 horas por cada 25 mm de espesor, y la velocidad de enfriamiento debe ser inferior a 275 ℃ por hora por cada 25 mm de espesor.

Es importante señalar que el proceso de tratamiento térmico depende en gran medida de valores empíricos y no puede resolverse mediante la mera copia. La composición del material varía mucho entre los distintos tipos de materiales.

Durante la soldadura, alrededor del baño de soldadura hay varios gases, que proceden principalmente de las siguientes fuentes:

(1) Gas generado por el agente generador de gas en el revestimiento o fundente del electrodo.

(2) Aire ambiente.

(3) Gas residual del núcleo de soldadura, del hilo de soldadura y del metal base durante la fusión.

(4) Gas formado por la descomposición del agua cristalina que permanece en el revestimiento o fundente del electrodo a alta temperatura.

(5) Óxido, humedad, pintura y otros materiales no eliminados de la superficie del metal base, que se descomponen bajo la acción del arco eléctrico.

El HJ431 es un fundente de alto contenido en manganeso y silicio, que pertenece al tipo de fundente.

La tabla 24 muestra la composición química del fundente.

El fundente está disponible en color rojo-marrón o amarillo claro, y se presenta en forma de partículas vítreas cuyo tamaño oscila entre 0,45 y 2,5 mm.

La fuente de alimentación puede utilizarse tanto para CA como para CC, siendo necesaria la conexión inversa para la alimentación de CC.

El fundente presenta un excelente rendimiento del proceso y un arco estable, lo que da como resultado unas bonitas ondulaciones en forma de pez en la soldadura. Sin embargo, su resistencia a la corrosión es media. Las principales reacciones químicas que se producen durante la soldadura con metal fundido son las siguientes:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑.

CaF2 + 2H = Ca + 2HF ↑.

El Mn y el Si reducidos penetran en el metal de soldadura, lo que mejora sus propiedades mecánicas.

La liberación de HF minimiza el contenido de hidrógeno del metal de soldadura y mejora su capacidad antiporosidad.

Tabla 7 composición química (fracción másica) de HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

El HJ431 se utiliza junto con los alambres de soldadura H08A y H08MnA para soldar componentes importantes de acero de bajo contenido en carbono y acero de baja aleación.

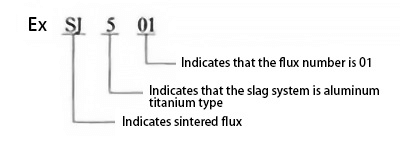

Según la normativa en la muestra de productos de materiales de soldadura, el fundente sinterizado se representa con la letra SJ seguida de tres dígitos:

1) El primer dígito indica el sistema de escoria de la escoria fundente, como se muestra en la Tabla 8.

Tabla 8 primera serie de dígitos de la marca de fundente sinterizado

| Marca Flux | Gama de componentes principales de la escoria (número de tipos de clasificación de calidad) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Tipo fluoruro de calcio; Tipo alto aluminio; Tipo silicio calcio; Tipo silicio manganeso; Aluminio titanio Tipo; Otros tipos | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) El segundo y tercer dígito representan diferentes marcas de fundente en el mismo tipo de sistema de escoria, que se disponen en el orden de 01, 02 y ".

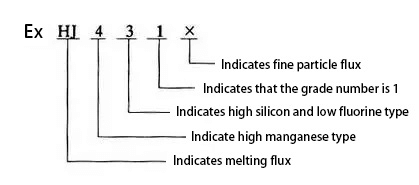

Según la normativa, en la muestra de productos de materiales de soldadura, el fundente fundido se representa con la letra HJ seguida de tres dígitos:

1) El primer dígito indica el contenido de MnO en el fundente, y su disposición en serie se muestra en la Tabla 9.

Tabla 9 serie de primeros dígitos de la marca del fundente

| Marca Flux | Tipo de flujo | Fracción másica de MnO (%) |

| H orden 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Sin manganeso; Manganeso bajo; Manganeso medio; Manganeso alto | <22~51 |

2) El segundo dígito indica el contenido de SiO2 y CaF2 en el flujo, y su disposición en serie se muestra en la tabla 10.

Tabla 10 series de segundo dígito de la marca de fundente

| Marca Flux | Tipo de flujo | Fracción másica de si0caf (%) |

| × uno × HJ × dos × H × tres ×× 4XHJ × cinco × H Ding × seis × HJ × siete × HJ × ocho × H × nueve × | Silicio bajo y flúor bajo; Silicio medio y flúor bajo; Silicio alto y flúor bajo; Flúor en silicio bajo; Silicio medio y flúor; Flúor en silicio alto; Silicio bajo y flúor alto; Silicio medio y flúor alto; otros | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) El tercer dígito indica diferentes grados del mismo tipo de fundente, que se disponen en el orden de 0, 1, 2 y ". 4) Cuando se producen dos granulometrías para la misma marca de fundente, en el caso de partículas finas (la granulometría del fundente es

0,45 ~ 2,4mm) marca de flujo seguida de" ×" Palabra.

SJ501 es un fundente ácido sinterizado cuya composición química se muestra en la Tabla 11. La fuente de alimentación es adecuada tanto para soldadura de CA como de CC. Cuando se utiliza la soldadura de CC, se adopta la conexión inversa y la corriente máxima de soldadura puede alcanzar los 1200A. El color del fundente es blanco plateado. Tiene una fuerte resistencia a la porosidad durante la soldadura a alta velocidad y no es sensible a una pequeña cantidad de óxido o película de óxido a alta temperatura.

SJ501 es adecuado para soldar acero con bajo contenido en carbono y algunas estructuras de acero de baja aleación utilizando hilos de soldadura H08A y H08MnA. También es ideal para la soldadura rápida de varios hilos, en particular para la soldadura de doble cara de una sola pasada.

Tabla 11 composición química (fracción másica) de SJ501 (%)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

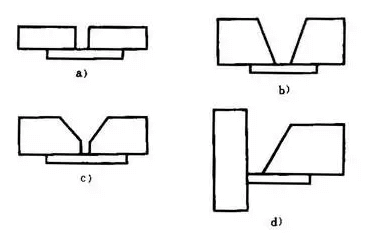

En la parte posterior de la ranura se coloca una placa de apoyo, de la misma composición que el metal base, para garantizar una unión totalmente soldada durante el proceso de soldadura sin quemar la raíz.

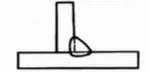

Este tipo de junta se conoce como junta de placa de respaldo, y las formas comunes de la placa de respaldo incluyen: Ranura de la placa de respaldo de la correa en forma de I, Ranura de la placa de respaldo de la correa en forma de V, Ranura de la placa de respaldo de la correa en forma de Y, Ranura de la placa de respaldo de la correa en forma de V de un solo lado, como se muestra en la Figura 6.

a) Ranura en forma de I con placa de apoyo

b) Ranura en V con placa de apoyo

c) Ranura en forma de Y con placa de apoyo

d) Ranura unilateral con placa de apoyo

Las habilidades operativas necesarias para la soldadura de juntas de placas base son más sencillas y fáciles de dominar en comparación con la soldadura por una sola cara y el conformado por ambas caras.

Esta técnica se utiliza a menudo en situaciones en las que la soldadura en la parte posterior no es factible, como en la costura circunferencial de cilindros de pequeño diámetro o recipientes encamisados.

Sin embargo, una desventaja de este método es que si la elipticidad de la placa base y el cilindro es inconsistente, puede haber un hueco cuando se ensamblan juntos. Durante la soldadura, la escoria fundida puede no flotar hacia arriba y dar lugar a la inclusión de escoria.

La cualificación del procedimiento de soldadura JB4708-92 para recipientes a presión de acero estipula que el ángulo de flexión de la soldadura a una cara con respaldo puede basarse en la norma de ángulo de flexión de la soldadura a dos caras.

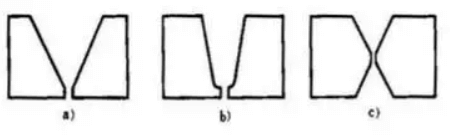

Cuando el espesor de la soldadura es el mismo, la geometría de las tres ranuras se muestra en la Fig. 5.

a) Ranura en Y b) Ranura en U con borde romo c) Doble ranura en Y

1) El procesamiento de la superficie de la ranura es sencillo.

2) Se puede soldar por un lado sin necesidad de darle la vuelta.

3) Cuando el área espacial de ranura de soldadura es grande, hay muchos materiales de relleno y el espesor de la soldadura es grande, la productividad es baja.

4) Gran deformación de la soldadura.

Los símbolos suplementarios se utilizan para completar algunas características de las soldaduras, como se muestra en la tabla.

| Nombre | Mapa esquemático | Símbolo | declaración interpretativa |

|---|---|---|---|

| Símbolo con placa de apoyo |  |  | Indica que hay una placa de apoyo en la parte inferior de la soldadura |

| Símbolo de soldadura por tres lados |  |  | Indica que hay soldaduras en tres lados |

| Símbolo de soldadura circundante |  |  | Indica la soldadura alrededor de la soldadura |

| Símbolo de campo |  | Indica soldadura in situ o in situ | |

| Cola coincidencia |  | El proceso y el método de soldadura pueden marcarse con referencia a gb185-85 |

El símbolo en un dibujo que indica el método de soldadura, la forma de la soldadura y el tamaño de la soldadura se conoce como símbolo de soldadura.

De acuerdo con la representación de los símbolos de soldadura descrita en GB324-88, un símbolo de soldadura suele constar de un símbolo básico y una línea de referencia. Además, pueden incluirse símbolos auxiliares, símbolos suplementarios y símbolos de tamaño de soldadura según sea necesario.

La unión que se forma en la soldadura después de soldar se denomina soldadura.

Según la forma de combinación, las soldaduras pueden dividirse en soldaduras a tope, soldaduras en ángulosoldaduras de tapón y soldaduras de extremo.

Las soldaduras que forman la unión a tope se denominan soldaduras a tope. La soldadura a tope puede estar formada por una unión a tope o una unión en T (unión en cruz), que se refiere a la soldadura con un tramo de soldadura nulo después de soldadura de penetración total después del biselado.

La superficie de unión de las dos piezas soldadas puede soldarse de forma recta o casi recta. Además, cuando la soldadura se compone tanto de soldadura a tope como de soldadura en ángulose denomina soldadura combinada.

Una soldadura combinada se crea cuando una junta en T (junta transversal) se bisela y se suelda con penetración total, lo que da lugar a una soldadura con un determinado tramo de soldadura.

Una soldadura a tope se crea en una ranura, mientras que una soldadura de filete se utiliza para conectar dos soldaduras fuera de la ranura.

Se refiere a la soldadura que rellena el agujero redondo formado por la superposición de dos soldaduras, una de las cuales se abre con un agujero redondo, y luego se suelda en el agujero redondo

Soldaduras que forman juntas de terminación.

Durante la soldadura, la denominación general de diversas magnitudes físicas (como la corriente de soldadura, la tensión del arco, la velocidad de soldadura, la energía lineal, etc.) seleccionadas para garantizar la calidad de la soldadura es parámetros del proceso de soldadura.

La influencia de los parámetros del proceso en la forma de la soldadura es la siguiente:

Cuando las demás condiciones permanecen invariables, con el aumento de la corriente de soldadura aumentan el espesor de la soldadura y el refuerzo, mientras que la anchura de la soldadura permanece prácticamente invariable (o aumenta ligeramente).

Si no se modifican las demás condiciones, la tensión del arco aumenta, la anchura de la soldadura aumenta considerablemente y el espesor de la soldadura y el refuerzo disminuyen ligeramente.

Cuando las demás condiciones permanecen invariables, un aumento de la velocidad de soldadura se traduce en una disminución de la anchura de la soldadura, del espesor de la soldadura y del refuerzo.

La corriente de soldadura, la tensión del arco y la velocidad de soldadura son los tres parámetros principales del proceso de soldadura.

A la hora de seleccionar estos parámetros, debe tenerse en cuenta una coordinación adecuada entre los tres para obtener una soldadura con buena forma y cumplir las normas exigidas.

Los requisitos para las juntas a tope de las soldaduras son los siguientes:

1. Al unir a tope chapas de acero de diferentes espesores, una diferencia significativa de espesor entre las chapas de ambos lados puede provocar un cambio considerable de la sección en la unión después de la soldadura. Este cambio puede provocar una grave concentración de tensiones.

Por lo tanto, para las estructuras soldadas críticas, como los recipientes a presión, las placas gruesas deben adelgazarse. De acuerdo con las normas técnicas pertinentes, cuando el espesor de la placa más delgada es ≤ 10mm y la diferencia de espesor entre las dos placas es superior a 3mm, o cuando el espesor de la placa más delgada es > 10mm y la diferencia de espesor entre las dos placas es superior a 30% del espesor de la placa más delgada o más de 5m, el borde de la placa gruesa debe ser adelgazado. La longitud adelgazada debe ser mayor o igual a 3 veces la diferencia de espesor.

2. Cuando una soldadura en línea recta se une a tope con una soldadura curva, la soldadura se encuentra justo en la unión, lo que provoca una tensión de soldadura importante y se convierte en la superficie débil de toda la estructura. Por lo tanto, la soldadura curva en la unión a tope debe tener una sección recta para que la soldadura se encuentre en la posición de tope plano.

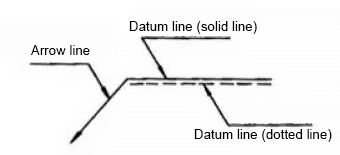

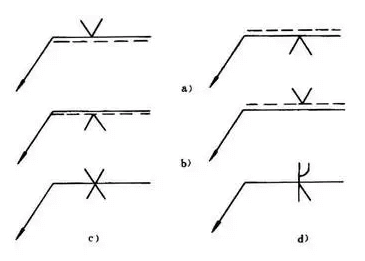

La línea de referencia se compone generalmente de una línea de referencia con una flecha (en lo sucesivo denominada línea de flecha) y dos líneas de referencia (una es una línea continua y la otra es una línea de puntos), como se muestra en la Fig. 17.

Cuando se utilice la cabeza, deberá coincidir con el símbolo básico:

a) La soldadura está en el lado de la flecha de la junta

b) La soldadura está en el lado no flechado de la junta

c) Soldadura simétrica

d) Doble soldadura lateral

El ensayo con partículas magnéticas es un método de ensayo no destructivo que utiliza el fenómeno de atracción de partículas magnéticas por el campo magnético de fuga generado por defectos superficiales en materiales ferromagnéticos cuando se someten a un campo magnético intenso.

El principio de la detección de defectos por partículas magnéticas implica la magnetización local de la soldadura inspeccionada, lo que da lugar a líneas de fuerza magnéticas que atraviesan la soldadura.

Para soldaduras con el mismo tamaño de sección y materiales internos uniformes, la distribución de las líneas magnéticas de fuerza es uniforme. Sin embargo, en presencia de defectos como grietas, poros e inclusiones de escoria en la superficie o en el interior de la soldadura, las líneas magnéticas de fuerza eludirán estas zonas con alta resistencia magnética, provocando la flexión, como se muestra en la Fig. 5A.

En este punto, las partículas magnéticas se espolvorean sobre la superficie de la soldadura, y las líneas de fuerza magnética pasan a través de las partículas magnéticas que se encuentran en los defectos de la superficie, creando una "fuga de flujo magnético" y haciendo que las partículas magnéticas se adsorban en el defecto.

El tamaño y la posición del defecto pueden determinarse examinando la forma, el número y el grosor de las partículas magnéticas adsorbidas.

Es importante señalar que los defectos internos que están lejos de la superficie de la soldadura no crearán fugas de flujo magnético en las líneas de fuerza magnéticas y, por lo tanto, las partículas magnéticas no serán absorbidas ni se acumularán, haciendo que los defectos sean indetectables. Las partículas magnéticas más comunes utilizadas en este método de ensayo son el óxido férrico (Fe3O4) y óxido férrico (Fe2O3).

Los defectos pueden dividirse en tres tipos según su forma:

(1) La longitud de una traza magnética lineal defectuosa es más de tres veces su anchura.

(2) Una traza magnética defectuosa circular es cualquier traza magnética defectuosa que no sea lineal.

(3) Una traza magnética de defectos dispersos se refiere a varios defectos en una zona determinada que aparecen al mismo tiempo.

Norma de calidad: De acuerdo con las disposiciones de la norma ZBJ04006-87, el grado de traza magnética defectuosa se divide en 7 niveles.

El símbolo básico es un símbolo que representa la forma transversal de la soldadura. En la tabla se muestran varias representaciones simbólicas básicas comunes.

| Nombre | Mapa esquemático | Símbolo |

|---|---|---|

| Soldadura en I |  |  |

| Soldadura en Y |  | |

| Soldadura en V de un solo lado con borde romo |  | |

| Soldadura en forma de U con borde romo |  |  |

| Cuenta trasera | ||

| Soldadura en ángulo |  | |

| Soldadura de tapón |

Para la inspección radiográfica pueden utilizarse rayos X y rayos Y, respectivamente.

Cuando los rayos atraviesan materiales metálicos, parte de su energía es absorbida, atenuando los rayos. La atenuación es diferente según el grosor de la capa penetrante. material metálicoque puede variar debido a defectos como grietas, poros, penetración incompleta u otras imperfecciones que provocan el adelgazamiento del material, o debido a diferencias de volumen y masa (como inclusiones de escoria).

La atenuación es más importante al atravesar objetos gruesos o grandes, lo que da lugar a una intensidad más débil en el sustrato, una menor sensibilidad del negativo y una negrura menos profunda tras el revelado. A la inversa, la negrura es más profunda cuando la atenuación es menor.

Analizando las imágenes con distintos niveles de negrura en el negativo, los defectos pueden visualizarse claramente.

La detección de defectos por ultrasonidos es un método de ensayo no destructivo que utiliza ultrasonidos para detectar defectos internos en los materiales.

El principio de la detección de defectos por ultrasonidos consiste en encontrar defectos utilizando la diferencia de impedancia acústica (el producto de la masa volumétrica del material y la velocidad del sonido) entre los defectos de las soldaduras y los tejidos normales, así como el fenómeno de reflexión de las ondas sonoras en interfaces heterogéneas con diferente impedancia acústica.

Durante la detección de defectos, un transductor piezoeléctrico de la sonda emite ondas ultrasónicas de impulsos, que se transmiten a la soldadura a través de un medio de acoplamiento acústico (como agua, aceite, glicerol o pasta).

Tras encontrar el defecto, la onda ultrasónica genera una onda reflejada. A continuación, se utiliza otra sonda similar o la misma para recibir la onda acústica reflejada, que el transductor convierte en una señal eléctrica.

La señal eléctrica se amplifica y se muestra en una pantalla fluorescente o impresa en una cinta de papel. La posición del defecto puede determinarse a partir de la posición de la sonda y el tiempo de propagación de la onda sonora (posición del eco en la pantalla fluorescente).

La amplitud de la onda reflejada puede proporcionar una evaluación aproximada del tamaño del defecto.

Norma de calidad: La probabilidad de que el haz ultrasónico sea perpendicular al plano del defecto aumenta con el número de direcciones de detección ultrasónica de soldaduras, lo que se traduce en una mayor tasa de detección de defectos y resultados de evaluación más precisos.

Según la norma GB11345-89, los métodos manuales de detección de defectos por ultrasonidos y la clasificación de los resultados de detección de defectos en soldaduras de acero clasifican los daños por ultrasonidos en tres niveles de inspección: A, B y C en función del número de direcciones de detección de las soldaduras. La calidad de la inspección aumenta del nivel A al nivel C, siendo el nivel B el adecuado para recipientes a presión.

El objetivo de proteger la zona de soldadura es evitar que el aire invada el goterón y el baño y reducir el contenido de nitrógeno y oxígeno en el metal de soldadura.

Hay tres formas de protección:

Durante la soldadura con gas de protección, se utiliza un gas de protección (CO2, H2, Ar) para aislar la zona de soldadura del aire circundante.

La protección con escoria, por su parte, consiste en cubrir la superficie metálica del baño de fusión con una capa de escoria para evitar el contacto con el aire. Este método se utiliza habitualmente en procesos de soldadura como la soldadura por electroescoria y la soldadura por arco sumergido.

La protección combinada de gas y escoria es otro método que utiliza gas de protección y escoria para proteger simultáneamente el metal fundido. Este método se utiliza habitualmente en la soldadura por arco manual.