¿Alguna vez se ha preguntado por qué las piezas metálicas se rompen de repente sin previo aviso? Este artículo explora el fascinante mundo de la fatiga y la fractura de los metales. Aprenderá cómo la tensión repetida puede provocar un fallo repentino, los tipos de fracturas por fatiga y estudios de casos reales. Prepárese para descubrir los peligros ocultos de la maquinaria cotidiana.

Fatiga: La fatiga es el daño estructural progresivo y localizado que se produce en los materiales sometidos a cargas cíclicas. Implica el inicio y la propagación de grietas microscópicas bajo niveles de tensión significativamente inferiores al límite elástico del material.

Fractura por fatiga: La fractura por fatiga es el fallo final de un material o componente debido al efecto acumulativo de tensiones o deformaciones cíclicas. Este fenómeno se produce en tres etapas distintas:

Entre las características clave de la fractura por fatiga se incluyen:

La fatiga por ciclos elevados (HCF) se produce cuando los componentes se someten a niveles de tensión relativamente bajos, lo que provoca un fallo después de más de 105 ciclos. Este tipo de fatiga suele asociarse a la deformación elástica y es común en componentes como muelles, ejes de transmisión y elementos de fijación. La HCF se caracteriza por una deformación plástica mínima y a menudo se rige por enfoques basados en la tensión en el diseño y el análisis.

Por el contrario, la fatiga de bajo ciclo (LCF) implica altos niveles de tensión que conducen al fallo en 104 ciclos o menos. La LCF es frecuente en componentes que experimentan una deformación plástica significativa durante cada ciclo de carga, como recipientes a presión, álabes de turbina y componentes de reactores nucleares. Este tipo de fatiga suele analizarse utilizando enfoques basados en la deformación debido a la pronunciada deformación plástica que implica.

El análisis de la fatiga basado en la deformación se asocia principalmente con la LCF, en la que predomina la deformación plástica. Este enfoque tiene en cuenta los componentes de deformación elástica y plástica y es crucial para los materiales que presentan una plasticidad cíclica significativa.

El análisis de fatiga basado en tensiones se aplica generalmente a escenarios HCF, en los que las tensiones permanecen predominantemente en el rango elástico. Este método es adecuado para componentes diseñados para funcionar por debajo del límite elástico del material.

En la práctica, la distinción entre la fatiga basada en la tensión y la basada en la deformación puede ser borrosa, especialmente en la región de transición entre la HCF y la LCF (normalmente de 104 a 105 ciclos). Muchos componentes de ingeniería experimentan una combinación de ambos regímenes, dando lugar a lo que se denomina fatiga compuesta. En estos casos, puede ser necesario utilizar métodos analíticos avanzados que incorporen enfoques de tensión y deformación para predecir con precisión la vida útil.

La fatiga puede clasificarse a su vez en función de la naturaleza de las cargas aplicadas:

Macroscópicamente, el proceso de fractura por fatiga puede dividirse en tres etapas distintas: iniciación de la grieta, propagación de la grieta y fractura final.

La etapa de iniciación de la grieta se produce en lugares de concentración de tensiones, como imperfecciones superficiales, muescas o discontinuidades metalúrgicas. Éstos actúan como puntos de nucleación para la formación de microfisuras en condiciones de carga cíclica.

La zona de propagación de la grieta se caracteriza por una superficie relativamente lisa y plana perpendicular a la dirección de la tensión principal. Esta zona presenta estrías de fatiga distintivas, también conocidas como marcas de playa o marcas de progresión. Estos patrones concéntricos irradian hacia el exterior desde el punto de inicio, indicando un crecimiento incremental de la grieta con cada ciclo de carga.

La zona de fractura final representa el área en la que se produce un crecimiento rápido e inestable de la grieta, que conduce al fallo repentino del componente. Esta región suele presentar una textura más rugosa con características como hoyuelos (en materiales dúctiles) o facetas de hendidura (en materiales frágiles). Puede haber labios de cizallamiento en los bordes, lo que indica una deformación plástica localizada.

Microscópicamente, el sello distintivo de la fractura por fatiga es la presencia de estrías de fatiga, visibles a gran aumento. Estas finas líneas paralelas representan la posición del frente de la grieta después de cada ciclo de tensión. Además, dependiendo del material y de las condiciones de carga, pueden observarse otras características microestructurales:

Comprender estas características macro y microscópicas es crucial para el análisis de fallos, ya que proporcionan información valiosa sobre el historial de carga, las condiciones ambientales y el comportamiento del material durante el proceso de fatiga.

(1) La fractura por fatiga se distingue por la ausencia de deformación plástica macroscópica significativa durante el proceso de fallo. Esta característica suele provocar el fallo repentino y catastrófico de componentes mecánicos sin señales de advertencia previas. La ausencia de deformación visible hace que los fallos por fatiga sean especialmente insidiosos, ya que pueden producirse sin ninguna indicación aparente de fallo inminente, lo que provoca averías inesperadas y potencialmente peligrosas en maquinaria o estructuras críticas.

(2) Los niveles de tensión cíclica que provocan la fractura por fatiga suelen estar muy por debajo del límite elástico del material en condiciones de carga estática. Este fenómeno se atribuye al mecanismo de daño acumulativo de la fatiga, en el que se inician y propagan grietas microscópicas bajo cargas repetidas, incluso a tensiones que se considerarían seguras en aplicaciones estáticas. El límite de fatiga o límite de resistencia, que representa el nivel de tensión por debajo del cual es improbable que se produzca un fallo por fatiga durante un número determinado de ciclos, se utiliza a menudo en el diseño para mitigar este riesgo.

(3) El examen posterior al fallo de las superficies de fractura por fatiga revela zonas diferenciadas que proporcionan información valiosa sobre el proceso de fallo. Estas zonas suelen incluir:

a) Zona de iniciación de la grieta: A menudo caracterizada por una región lisa y semicircular donde se origina la grieta por fatiga, normalmente en un punto de concentración de tensiones o en un defecto del material.

b) Zona de propagación de la grieta: Presenta marcas de playa o estrías características, que representan el crecimiento incremental de la grieta con cada ciclo de carga. El espaciado y el patrón de estas marcas pueden indicar el historial de carga y la velocidad de crecimiento de la grieta.

c) Zona de fractura final: Presenta un aspecto rugoso e irregular, a menudo con indicios de fractura dúctil o frágil, dependiendo de las propiedades del material. Esta zona representa el fallo rápido de la sección transversal restante cuando ya no puede soportar la carga aplicada.

Una motocicleta de fábrica experimentó un fallo mecánico tras recorrer 2.000 km. Al desmontarla e inspeccionarla, se descubrió que se había roto la biela del cigüeñal del motor.

La biela, fabricada en 20CrMnTi, estaba carburizada en su superficie. El principio de funcionamiento de la biela se representa en la figura 1, donde su movimiento alternativo impulsa la rotación de dos cigüeñales de accionamiento.

20CrMnTi es un acero estructural aleado con un contenido en carbono de aproximadamente 0,2%, contenido de manganeso de aproximadamente 1% y contenido de titanio de aproximadamente 1%. Este material se utiliza habitualmente para componentes de ejes y requiere carburación.

Fig. 1

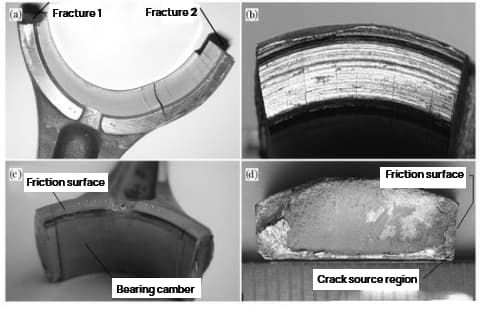

La biela averiada presentaba dos fracturas. En el peralte del cojinete del extremo de fractura de la biela se aprecian numerosas grietas paralelas a la fractura [figura 3 (a)]. Uno de los lados del extremo de la fractura presenta una fuerte huella de fricción [Figura 3 (b)], con una profundidad de desgaste de 0,5 mm. Además, en un extremo del arco del cojinete, cerca del lado de la fricción, puede verse una traza de oxidación a alta temperatura de color gris azulado [Figura 3 (c)].

La fractura 1 es relativamente lisa y plana con un borde desgastado, y el arco de fatiga es visible en el centro [Figura 3 (d)]. Sin embargo, no se encontró ningún arco de fatiga en la fractura 2.

Fig. 2

Fig. 3

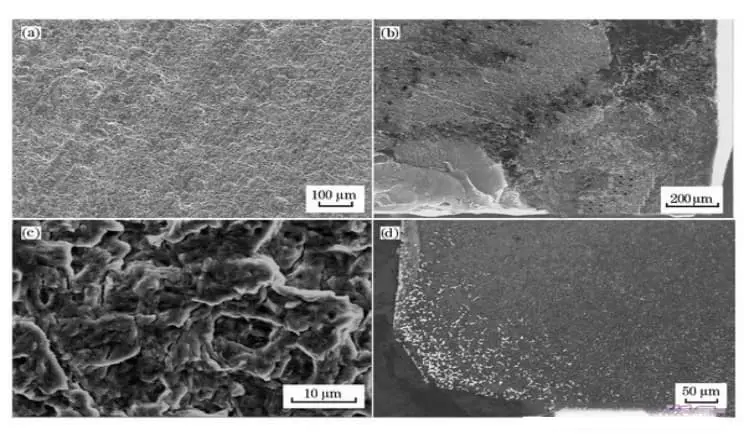

La figura 4 (a) de la fractura 1 muestra un arco de fatiga bajo un microscopio electrónico de barrido. La tendencia del arco permite determinar el origen de la fatiga.

La fuente de fatiga se encuentra en la esquina superior derecha de la figura 4 (d). La ampliación local revela que la mayoría de los tejidos finos de la zona de la fuente han sufrido desgaste, aunque la característica del borde radial sigue siendo visible (Figura 4 (b)).

La figura 4 (c) muestra rayas de fatiga y grietas secundarias en la zona de crecimiento de la fatiga.

Por el contrario, la Fractura 2 presenta hoyuelos pero no rayas de fatiga. Puede deducirse que la Fractura 1 es la fractura primaria y la Fractura 2 es una fractura secundaria.

Fig. 4

Tomar muestras del cuerpo de la biela y analizar su composición química, incluida la fracción másica (%).

Los resultados de los análisis cumplen los requisitos de composición química especificados en GB/T3077-1999 para 20CrMnTi.

Según los resultados de la inspección, la composición química del material de la pieza averiada cumple los requisitos técnicos. Sin embargo, el extremo roto de la biela presenta una fuerte fricción en un lado.

Un análisis del extremo del arco del cojinete cerca de la superficie de fricción reveló la presencia de una película de óxido gris azulado, que es una mezcla de óxido de hierro negro (Fe3O4) y óxido de hierro rojo (Fe2O3) formado a temperaturas superiores a 400℃. Esto indica que la fricción entre la biela y el eje de salida provocó un sobrecalentamiento en esta zona.

El análisis SEM de la superficie de fractura muestra que el origen de la grieta por fatiga estaba en la esquina cercana a la película de óxido, en la región de alta temperatura. La combinación de oxidación superficial y alta temperatura aumenta la posibilidad de generación de grietas y daños por fluencia.

Además, la fricción da lugar a una superficie metálica rugosa, que puede provocar una concentración de tensiones en la superficie y aumentar la posibilidad de fatiga. El origen de la fractura suele producirse en el punto de máxima tensión de tracción.

Según el análisis de las fuerzas que actúan sobre la biela, el mayor esfuerzo de tracción se presenta en la sección 1 de la fractura, lo que la hace susceptible a la formación de grietas cerca de la esquina de la superficie de fricción. La presencia de carburos gruesos en esta zona agrava el problema, ya que interrumpe la continuidad de la estructura de la matriz, acelera la formación y propagación de grietas, reduce resistencia a la fatigay, finalmente, conduce a la fractura por fatiga.

El exceso de carburos en la superficie carburizada de la biela es el resultado de un proceso de carburación inadecuado. La formación de carburos gruesos y en bloque se debe principalmente a la alta concentración de carbono, que es más probable que se produzca en las esquinas afiladas de la pieza, lo que reduce significativamente su vida útil.

Para evitar la formación de carburos gruesos, es fundamental controlar estrictamente el potencial de carbono de la atmósfera de cementación durante el proceso de cementación. Esto ayudará a evitar un potencial de carbono excesivo, que conduce a la formación de carburos gruesos en la superficie de la pieza de trabajo.

La fractura de la biela del cigüeñal es el resultado de la fractura por fatiga. La causa de la fractura se debe a la fuerte fricción que experimenta la biela durante su uso, lo que provoca una concentración local de tensiones y altas temperaturas, reduciendo la resistencia a la fatiga del material. La presencia de grandes bloques de carburos en las esquinas de la superficie de la biela aceleró aún más el crecimiento y la propagación de las grietas.

Reducir la rugosidad de las piezas de fricción durante la fase de diseño puede reducir la concentración de tensiones y mejorar la resistencia a la fatiga de las piezas. Esto también ayudará a reducir las altas temperaturas provocadas por la fricción y disminuirá el riesgo de daños por fluencia.

Para mejorar el proceso de cementación, es importante abordar la formación de carburos excesivos en la superficie cementada de la biela, causada por un proceso de cementación inadecuado. Los carburos gruesos y en bloques son principalmente el resultado de una alta concentración de carbono, que es más probable que se forme en las esquinas afiladas de la pieza y disminuya significativamente su vida útil.

Por lo tanto, el control estricto del potencial de carbono de la atmósfera de cementación durante el proceso de cementación es esencial para evitar la formación de carburos gruesos en la superficie de la pieza debido a un potencial de carbono excesivo.

A menudo resulta difícil modificar las condiciones de servicio de las piezas, por lo que es esencial optimizar al máximo su diseño, empezando por los efectos superficiales.

Al impedir la concentración de tensiones superficiales en materiales estructurales y piezas mecánicas, se dificulta la acumulación de deslizamiento por dislocación y se frena la deformación plástica. Esto dificulta la formación y el crecimiento de grietas de fatiga, lo que en última instancia aumenta el límite de fatiga o la resistencia a la fatiga.

En el diseño, es aconsejable evitar las esquinas cuadradas o afiladas, los agujeros y las ranuras. En los casos en que el tamaño de la sección cambia repentinamente, como en el hombro de un eje escalonado, se recomienda utilizar un filete de transición con un radio suficiente para reducir la concentración de tensiones.

Si no es posible aumentar el radio del filete de transición debido a limitaciones estructurales, se pueden cortar ranuras más finas o rebajes en el eje de mayor diámetro.

Existe una importante concentración de tensiones en el borde de la superficie de ajuste del cubo y el eje. Para mejorar esto, se puede cortar una ranura de alivio de carga en el cubo y la parte de ajuste del eje se puede engrosar para reducir la brecha de rigidez entre el cubo y el eje, reduciendo la concentración de tensión en el borde de la superficie de ajuste.

En soldaduras en ánguloLa soldadura con ranura produce una concentración de tensiones mucho mayor que la soldadura sin ranura.

Lectura relacionada: Lista completa de símbolos de soldadura

Para reforzar la capa superficial de los componentes, se utilizan métodos mecánicos como el laminado y el granallado. granallado pueden utilizarse. Estos métodos forman una capa de tensión de precompresión en la superficie del componente, reduciendo la tensión de tracción superficial propensa a la formación de grietas y mejorando la resistencia a la fatiga. Otros métodos, como el tratamiento térmico y el tratamiento químico, como el temple de alta frecuencia, el carburizado y la cementación, pueden utilizarse para reducir la resistencia a la fatiga. nitruracióntambién puede utilizarse.

El granallado consiste en utilizar pequeñas bolas de acero de 0,1-1 mm de diámetro para golpear la superficie de la muestra a gran velocidad, eliminando esquinas afiladas, rebabas y otras concentraciones de tensión. La superficie se comprime hasta una profundidad de 1/4-1/2 del diámetro de la bola de acero, generando tensión residual en la superficie de la pieza y frenar el crecimiento de grietas por fatiga.

Granallado