Imagine cortar metal sin esfuerzo con precisión y velocidad. Este artículo sobre el funcionamiento de las cortadoras láser de fibra cubre las preguntas más frecuentes, desde las medidas de seguridad hasta las funciones de los componentes, garantizando un rendimiento y una seguridad óptimos. Al final, comprenderá cómo utilizar y solucionar problemas de estas máquinas de alta tecnología, haciendo que sus tareas de trabajo del metal sean eficientes y eficaces. ¿Listo para dominar las complejidades del corte por láser de fibra? Empecemos.

Fuente láser: Genera el haz láser.

Máquina de corte por láser: Se utiliza para el mecanizado de control numérico por ordenador (CNC).

Enfriador: Sistema de refrigeración para el rayo láser, la lente reflectora y el cabezal de corte.

Compresor de aire: Suministra aire para el corte por láser máquina y gases auxiliares de mecanizado.

Secador: Filtra el agua, el aceite y otros contaminantes del aire para mantener las condiciones de aire seco.

Colector de polvo: Elimina el polvo y los gases residuales.

Regulador: Mantiene estable la tensión de funcionamiento del dispositivo.

Significado del siguiente código

| G00: | Posicionamiento rápido | M00: | Suspensión incondicional |

| G01: | Interpolación lineal | M36: | Desactivar seguidores |

| G02: | Interpolación circular en el sentido de las agujas del reloj | M31: | Elija aire |

| G03: | Interpolación circular en sentido contrario a las agujas del reloj | M35: | Activar seguidores |

| G04: | Pausa | M10: | Persiana mecánica abierta |

| G10: | Pila vacía | M30: | El programa finaliza y vuelve a la cabecera del programa |

| G50: | Escala por | M11: | Persiana mecánica cerrada |

| G09: | Programa de lectura anticipada | M06: | Apagar el obturador electrónico |

| G51: | Rotación de la pieza | M07: | Activar el obturador electrónico |

| G71: | Programación métrica | M14: | Apagar el gas auxiliar |

| G91: | Programación incremental | ||

| G90: | Coordenadas absolutas |

La altura se controla mediante un sensor capacitivo, en el que influyen el material, la superficie en contacto y la distancia entre el sensor y el material.

Las diferentes boquillas tienen diferentes áreas de contacto, por lo que cambiar de tipo de boquilla requiere una recalibración.

Si falla la calibración automática, realice la calibración manual ejecutando el comando M70 en modo de entrada manual de datos (MDI), o cambie a calibración manual.

El eje X se ajusta girando los tornillos de ajuste superior e inferior izquierdo y derecho del soporte del láser. El eje Y y el eje Z se ajustan mediante tres tuercas de ajuste en el soporte de la lente.

Normalmente, los ajustes aproximados se realizan con una luz roja, seguidos de ajustes finos con una horquilla de luz cruzada, para garantizar que los puntos delantero y trasero estén centrados.

Para preparar el tablero plano, colóquelo en el extremo de la máquina de corte por láser en un ángulo de 30-45 grados.

A continuación, retire la boquilla y ajuste la escala a -5. Ajuste el retardo de perforación (P199) a 0 y desplace el cabezal de corte al punto más alto del tablero.

Abra el programa para enfocar el láser, encienda manualmente el aire y ejecute el programa. Busque el punto en el que las marcas de quemaduras en el tablero sean más finas e instale la boquilla. Mueva el cabezal de corte manualmente por encima de este punto más delgado.

A continuación, desenrosque la escala hasta que la boquilla se encuentre a 0,5 mm de la superficie de la placa. Registre el valor de la escala en este punto, que se denomina "escala de enfoque cero".

Precauciones:

Antes de ejecutar el programa, es importante verificar que la dirección de movimiento del ajuste de enfoque en el programa coincide con la orientación de la placa para evitar cualquier colisión inversa.

También es esencial encender manualmente el aire antes y después de ejecutar el programa para evitar que el humo afecte al objetivo.

Una vez finalizado el programa, es fundamental no mover el eje Z hasta que se haya restablecido el enfoque, y no se debe golpear ni zarandear la placa.

| % | Cabecera del programa |

| P900002 | Nombre del programa |

| N1010 | Anotación del programa |

| N1020M10 | Encienda la persiana mecánica |

| N1030M21 | Seleccione la frecuencia del pulso láser |

| N1040M15 | Selecciona el modo de onda continua |

| N1040G4F30 | Pausa 0,03 segundos |

| N1050G111V100 | Potencia del láser |

| N1060U1 | Determinar la potencia |

| N1070M91 | Cancelar límite de apertura del láser |

| N1080M7 | Obturador electrónico abierto |

| N1090G4F10 | Pausa 0,01 segundos |

| N1100M6 | Obturador electrónico |

| N1110U0 | Cancelar potencia ajustada |

| N1120M11 | Apagar el obturador mecánico |

| N1130M30 | El programa finaliza y vuelve a la cabecera del programa |

1) Calidad del haz:

2) Parámetros del proceso:

3) Paso de luz exterior:

4) Condiciones externas:

| ROFIN: | Nitrógeno de alta pureza 99,999% 5bar

Gas mixto (dióxido de carbono, helio, nitrógeno, monóxido de carbono, oxígeno, helio), proveedor designado |

|---|---|

| RPC | Nitrógeno de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nitrógeno puro 99,995% 5bar |

| TK | Nitrógeno de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nota: El gas soplado por el láser TK es desviado por nitrógeno de alta pureza en el interior del láser. |

Antes de iniciar el proceso de mecanizado, es importante verificar que el procedimiento de selección es correcto, los parámetros del proceso se han nombrado correctamente, el gas auxiliar externo está disponible y la posición de la placa es precisa.

Para evitar la deformación de la chapa durante el mecanizado, que podría provocar colisiones, es fundamental evitar cualquier perturbación. Cuando la máquina está en funcionamiento, el operario debe permanecer atento y no abandonar la máquina, garantizando su seguridad personal en todo momento.

Espejo de enfoque, polarizador circular, espejo reflector redondo.

Hay dos tipos de escoria que pueden aparecer en la superficie inferior del material cortado:

Si el material es no cortar a través, la solución suele ser reducir la velocidad, aumentar la potencia y ajustar la posición de enfoque.

Para acero al carbono: El diámetro del agujero no debe ser inferior al espesor de la chapa si es inferior a 8mm. Si el diámetro del agujero es superior a 10 mm, no debe ser inferior a 1,2 veces el espesor de la chapa.

Para acero inoxidable: El diámetro del agujero no debe ser inferior al espesor de la placa si es inferior a 4mm. Si el diámetro del orificio es superior a 5 mm, no debe ser inferior a 1,5 veces el grosor de la placa.

Si los orificios superan estos requisitos, pueden taladrarse utilizando posicionamiento de marcado o pulso corte lento técnicas.

Si la máquina se apaga durante el proceso de mecanizado, se deben seguir los siguientes pasos después de reiniciar la máquina:

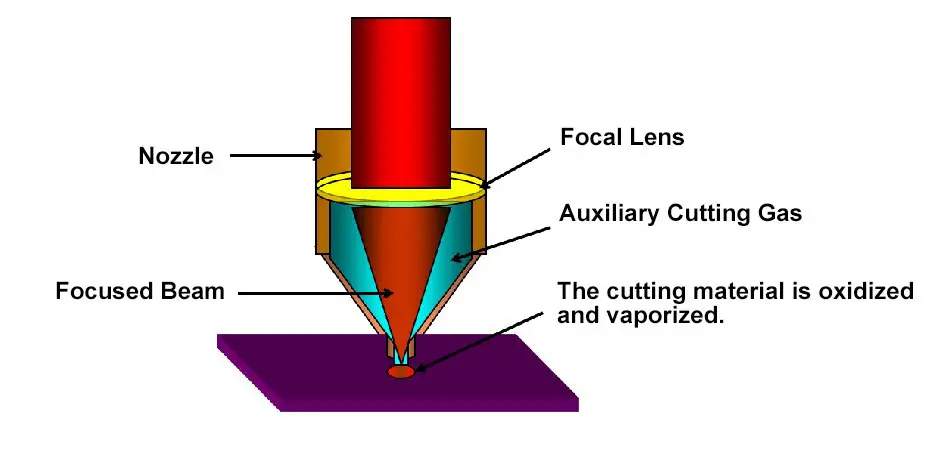

El aire o los gases auxiliares como el oxígeno y el nitrógeno no son puros y contienen contaminantes como humedad, partículas, hollín y aceite.

La trayectoria de la luz exterior tampoco está limpia y puede contaminarse con escoria durante los procesos de corte y perforación.

Oro, plata, cobre, aluminio puro, duro acero aleadomármol, hierro fundido, vidrio, etc.

Existen tres métodos de perforación:

Normalmente, la perforación convencional se utiliza en placas de acero al carbono de 10 mm o menos de grosor, mientras que la perforación progresiva se utiliza en placas de acero al carbono de 10 mm o más de grosor. El uso de agujeros de rotura no es habitual.

Tenga en cuenta que aleaciones de aluminio no debe perforarse mediante perforación progresiva, sino que debe perforarse en el punto focal.

Entre las razones para utilizar un orificio de ruptura se incluyen:

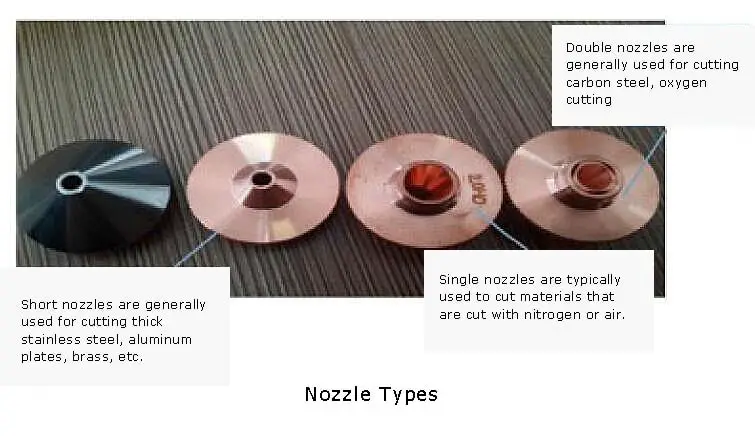

Existen dos tipos de boquillas: boquillas altas de doble capa y boquillas bajas de fondo recto de una capa. Las boquillas altas de doble capa están disponibles en los tamaños 1,4, 2, 2,5 y 3,0, mientras que las boquillas bajas de fondo recto de una capa están disponibles en los tamaños 1,5, 2,0, 2,5 y 3,0.

Normalmente, el acero al carbono utiliza boquillas altas de doble capa. Para espesores de 8 mm o menos, se utiliza una boquilla de 1,4; para espesores entre 10-12 mm, se utiliza una boquilla de 2,0; para espesores entre 14-18 mm, se utiliza una boquilla de 2,5; y para espesores entre 20-25 mm, se utiliza una boquilla de 3,0.

El acero inoxidable y las aleaciones de aluminio, por otra parte, suelen utilizar una boquilla baja de fondo recto de una sola capa.

| Tipo de generador láser | Hoja | Potencia | Velocidad | Enfoque | Boquilla Dia. | Altura de corte | Gas de corte | Presión atmosférica | Lente |

| mm | W | mm/min | mm | mm | mm | Bar | pulgada | ||

| TK2000 | EM 10 | 1800 | 1000-1200 | 1 | 2 | 1.2 | O2 | 0.8~1.0 | 7.5 |

| PRC4000 | EM 16 | 2450 | 800-1000 | 2 | 2.5 | 1.2 | O2 | 0.6~0.7 | 7.5 |

| ROFIN DC030 | SUS 8 | 2950 | 800-1100 | -8 | 2.5 | 0.65 | O2 | 20 | 7.5 |

Objetivo de 5 pulgadas:

Esta lente es ideal para cortar placas finas, ya que ofrece una gran velocidad de corte y resultados de alta calidad.

Objetivo de 7,5 pulgadas:

Esta lente es adecuada para cortar chapas gruesas gracias a su pequeña conicidad y a sus resultados de corte de alta calidad. También es eficaz para proteger la lente de posibles daños.

El enfoque en el extremo distal de la trayectoria óptica es inferior en comparación con el enfoque en el extremo proximal debido al ángulo de divergencia de la luz láser, que no es perfectamente paralelo.

Para contrarrestar el efecto de un enfoque diferente durante el proceso de corte, la altura del panel de control puede ajustarse girando el mando de ajuste o ajustando la anulación de la velocidad de corte.

Es imperativo evitar el corte con oxígeno y utilizar en su lugar nitrógeno o aire.

Para evitar colisiones y la contaminación de la lente, debe aumentarse la distancia entre la boquilla y el material, y debe mantenerse una pequeña separación para evitar la acumulación de polvo.

Para evitar la deformación y el alabeo durante el corte, pueden emplearse técnicas como el corte desalineado, la microconexión y el desplazamiento del punto de corte.

Si el tamaño de la pieza se desvía demasiado debido al desplazamiento causado por la deformación, puede producirse una desviación significativa del tamaño deseado.

Es importante asegurarse de que el flujo de aire auxiliar se dirige hacia abajo al inicio del proceso de corte para evitar eficazmente la inversión de la escoria.

El oxígeno se utiliza habitualmente como gas de corte y su pureza suele ser del 99,5% o superior.

La calidad del corte mejora con una mayor pureza del oxígeno.

Normalmente se utiliza nitrógeno como gas de corte y su pureza suele ser del 99,6% o superior. Si la pureza del nitrógeno es baja, el filo de corte puede parecer amarillo. Por otro lado, si la pureza del nitrógeno es alta, el filo de corte será más brillante.

Además, el uso de nitrógeno de gran pureza también puede reducir la acumulación de escoria en el borde inferior del corte.

Cuando la lámina está orientada hacia abajo, dificulta la descarga de escoria, por lo que la lámina debe estar orientada hacia arriba.

Al cortar con una lámina, es importante tener cuidado de que la lámina no se despegue y pueda engancharse en el cabezal de corte. Una solución habitual es hacer primero una marca en la lámina y luego proceder con el proceso de corte.

Una vez finalizada la instalación, sustituya los archivos de configuración incorrectos PA8000.com y SETUP.DAT del directorio de instalación de FASTCAM por los correctos.

Para acero inoxidable de 3 mm o menos de grosor, se pueden utilizar cables rectos. En corte de acero inoxidable de 4 mm o más, se suele utilizar una combinación de líneas rectas y pequeños arcos.

Para el acero al carbono, se suele utilizar un arco circular.

Si se produce un fenómeno indeseable, es importante hacer primero una pausa y luego analizar la causa antes de tomar las medidas adecuadas para solucionarlo.

Utilice gas embotellado:

Aunque la presión está bien garantizada, el elevado coste y el corto tiempo de uso obligan a cambiar el gas con frecuencia.

Utilice el tanque Dewar:

Con una fácil ventilación, una larga vida útil y un bajo coste, los tanques Dewar son adecuados para el procesamiento a largo plazo. (Se recomienda utilizar tanques Dewar de alta presión, con un volumen de gas de gasificación generalmente no inferior a 80 metros cúbicos).

Utilizar tanque de almacenamiento:

Los tanques de almacenamiento ofrecen un importante ahorro de gas y un bajo coste, con un tiempo de uso prolongado. Normalmente, el nitrógeno líquido se carga una vez cada medio mes, por lo que se trata de una inversión única. Se recomienda su uso cuando hay dos máquinas en funcionamiento y se necesita una gran cantidad de nitrógeno como gas auxiliar de proceso.

Los pasos de programación de FASTCAM son los siguientes:

Los pasos de programación de FASTNEST son los siguientes:

Compruebe si el cabezal de corte está elevado al punto más alto en caso de avería en el banco de trabajo de intercambio.

Se ha detectado un fallo en el límite de hardware negativo del eje Z. Para resolver este problema, pulse el botón de parada de emergencia, desenrosque el cabezal de corte del final de carrera duro y, a continuación, vuelva a la posición cero.

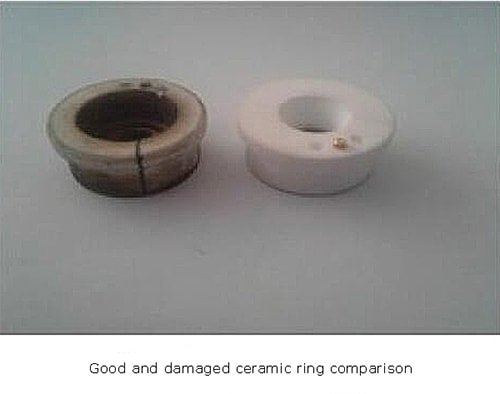

Asegúrese de que el gas del anillo cerámico de refrigeración funciona correctamente. El operario no debe alejarse de la máquina mientras esté en funcionamiento y debe estar atento a la liberación repentina de la tensión de la placa y al volteo de la pieza de trabajo. Si es necesario, se debe actuar rápidamente después de detener la máquina para evitar daños en los anillos cerámicos y los cabezales de corte.

Queda terminantemente prohibido utilizar boquillas altas de doble capa al cortar acero inoxidable o aleaciones de aluminio con nitrógeno a alta presión.