¿Alguna vez se ha preguntado cómo un láser puede cortar el metal como un cuchillo caliente la mantequilla? En este fascinante artículo, exploraremos la ciencia que hay detrás de la tecnología de corte por láser de fibra. Nuestro experto ingeniero mecánico le guiará a través de los conceptos fundamentales, arrojando luz sobre cómo esta tecnología de vanguardia está revolucionando la fabricación. Prepárese para sumergirse en el mundo del corte por láser y descubrir su inmenso potencial.

"El láser corta el hierro como si fuera barro", esta afirmación no es una exageración.

Examinemos el láser con más detalle.

¿Qué es un láser?

Un láser es un tipo de luz mejorada producida mediante radiación estimulada.

Sus principales características son:

Cuando el haz láser se dirige a la superficie de la pieza, la energía luminosa se absorbe y se transforma en energía térmica.

Esto hace que la temperatura en el punto de irradiación aumente rápidamente, se funda y se vaporice, formando una pequeña fosa.

El metal que rodea la fosa se funde por difusión térmica. El vapor de la pequeña fosa se expande rápidamente, provocando una microexplosión, y el material fundido es expulsado a gran velocidad, generando una onda antichoque altamente direccional.

Esto da lugar a la formación de un agujero con un lado superior grande y un lado inferior pequeño en la superficie que se está procesando.

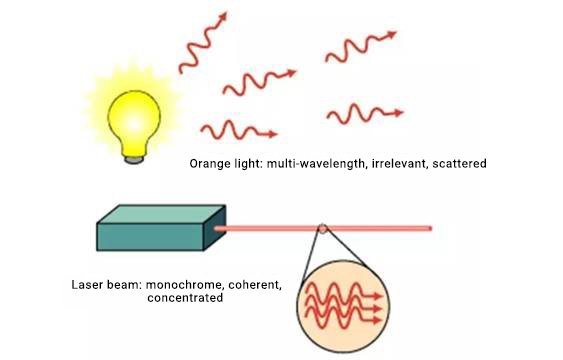

Comparación de la luz ordinaria y el láser:

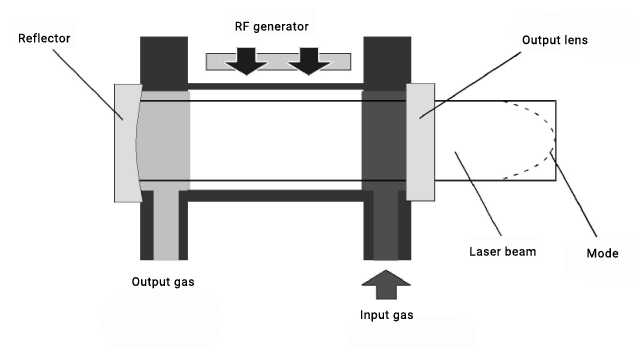

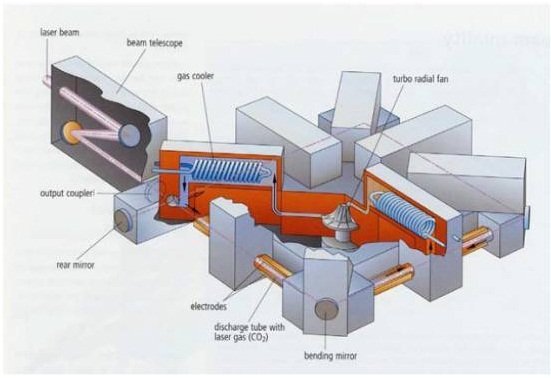

La generación del láser

Gas generador de láser

El gas generador del láser es diferente del gas de corte.

Composición del gas generador del láser:

La relación proporcional entre los tres gases mencionados es:

N2:CO2:He = 1:4:5

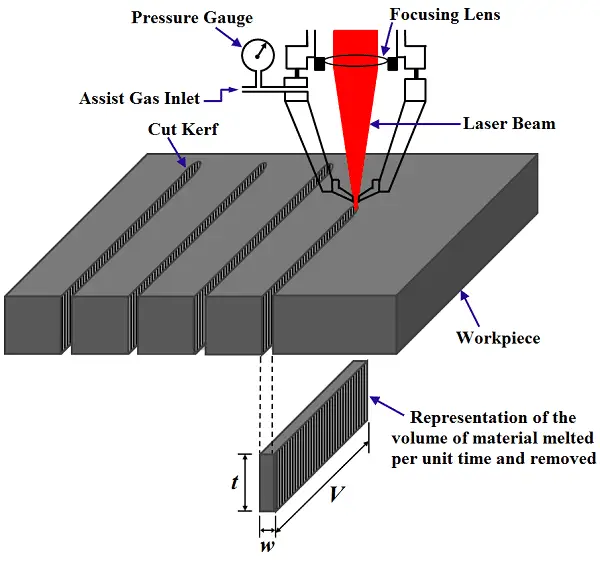

El corte por láser de fibra es un método de corte en caliente que utiliza un rayo láser concentrado de alta densidad de potencia como principal fuente de calor. Esto hace que los materiales irradiados se fundan, evaporen, abatan o alcancen el punto de ignición rápidamente.

Al mismo tiempo, el uso de un flujo de aire de alta velocidad coaxial con el rayo láser ayuda a expulsar el material fundido, lo que permite cortar la pieza.

En los últimos años, la tecnología que hay detrás de los generadores láser de fibra de alta potencia ha madurado y mejorado, lo que ha permitido ampliar continuamente la gama de aplicaciones.

En máquina de corte por láser de fibra se ha convertido en un foco popular de investigación y desarrollo industrial.

En el ámbito de la delgadez corte de chapaLos generadores láser de fibra están sustituyendo gradualmente a los láseres tradicionales de CO2 y YAG por varias razones:

(1) Menor coste:

La eficiencia de conversión fotoeléctrica de los láseres de fibra es de unos 30%, mientras que la eficiencia de conversión fotoeléctrica de los láseres de CO2 es de 6-10%, y la eficiencia de conversión fotoeléctrica de los láseres de YAG es de sólo 3%. Además, los generadores láser de fibra no tienen piezas vulnerables, por lo que no hay costes asociados a un mantenimiento tardío.

(2) Diseño compacto y flexible:

Los láseres de fibra tienen un tamaño reducido, un peso ligero y ofrecen una posición de trabajo flexible y móvil.

(3) Calidad de corte mejorada:

El uso de un sistema flexible de guiado de la luz en los láseres de fibra y una distancia constante de transmisión del haz evita la mala calidad del corte causada por los cambios de el camino de la luz longitud de los generadores láser de CO2.

Esto garantiza una calidad de corte uniforme en toda la anchura de corte, por lo que resulta ideal para sistemas de procesamiento láser de gran formato.

(4) Ahorro de costes:

El haz de un láser de fibra viaja a lo largo de una fibra óptica, por lo que no es necesario un sistema externo de trayectoria de la luz reflejada, lo que ahorra el coste de las lentes de reflexión y los protectores de órganos.

Tampoco es necesario realizar ajustes externos del camino óptico, lo que reduce el riesgo de contaminación del camino luminoso por suciedad y disminuye el peso de las piezas móviles.

(5) Mejora del rendimiento en el corte de metales:

La longitud de onda de un láser de fibra es de 1,06 μm, que es más fácilmente absorbida por los materiales metálicos en comparación con la longitud de onda del CO2 (10,6 μm).

Esto es especialmente beneficioso para corte de chapacon velocidades de corte de 2 a 4 veces más rápidas que las de CO2.

Los láseres de fibra también tienen un mejor efecto de corte para materiales altamente reflectantes como aleaciones de aluminiocobre y aleaciones de cobre.

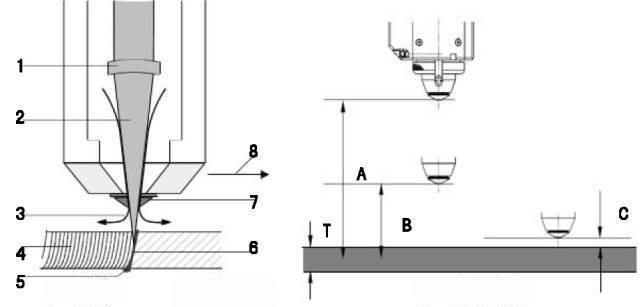

Véase también:

(1) lente

(2) el rayo láser

(3) flujo de aire

(4) la línea

(5) material fundido

(6) superficie de corte

(7) boquilla

(8) dirección de corte

A: Altura vacía

B: Altura de perforación

C: Altura de corte

T: Espesor de la chapa

La primera máquina de corte por láser del mundo se inventó en la década de 1970. En los últimos treinta años, la aplicación de las máquinas de corte por láser se ha expandido continuamente, y la tecnología ha mejorado constantemente.

En la actualidad, muchas empresas fabrican tipos de láser para satisfacer la demanda del mercado, incluidas máquinas de corte por láser de placas 2D, máquinas de corte por láser de curvas espaciales 3D y máquinas de corte por láser de tubos.

Algunas de las principales empresas de máquinas de corte por láser son: Trumpf (Alemania), Prima (Italia), Bystronic (Suiza), Amada (Japón), MAZAK (Japón), NTC (Japón) y HGLaserLab (Australia).

Una lista de los tfabricantes de máquinas de corte por láser op en todo el mundo.

Los equipos de corte por láser de fibra pueden cortar eficazmente acero inoxidable de menos de 4 mm de grosor. Si se añade oxígeno, puede incluso cortar acero inoxidable de hasta 8 o 10 mm de grosor mediante un rayo láser.

Sin embargo, cuando se utiliza oxígeno, se forma una fina película de óxido en la superficie de corte. El grosor máximo de corte puede aumentarse hasta 16 mm, pero la tolerancia de tamaño de la pieza cortada es mayor.

Aunque los equipos de corte por láser de fibra son caros, siguen siendo económicamente viables para grandes series de producción debido al menor coste del procesamiento posterior.

Además, como no hay costes de utillaje, el equipo de corte por láser también es adecuado para pequeños lotes de piezas que antes no se podían procesar.

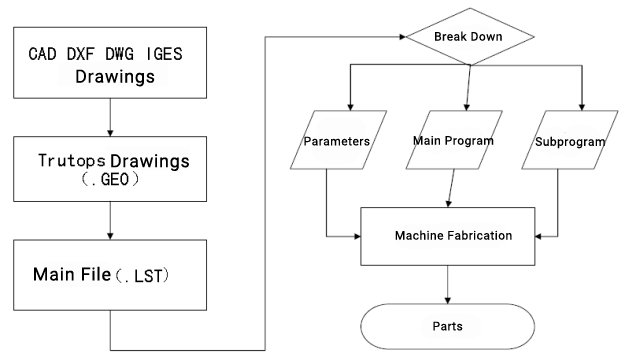

Los equipos de corte por láser de fibra suelen utilizar un sistema de control numérico computerizado (CNC). Con esta tecnología, los datos de corte pueden recibirse desde una estación de trabajo de diseño asistido por ordenador (CAD).

Véase también:

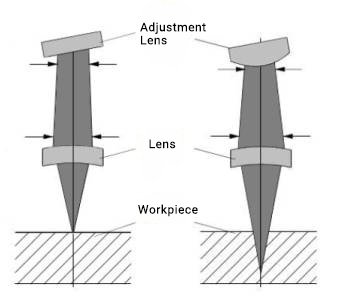

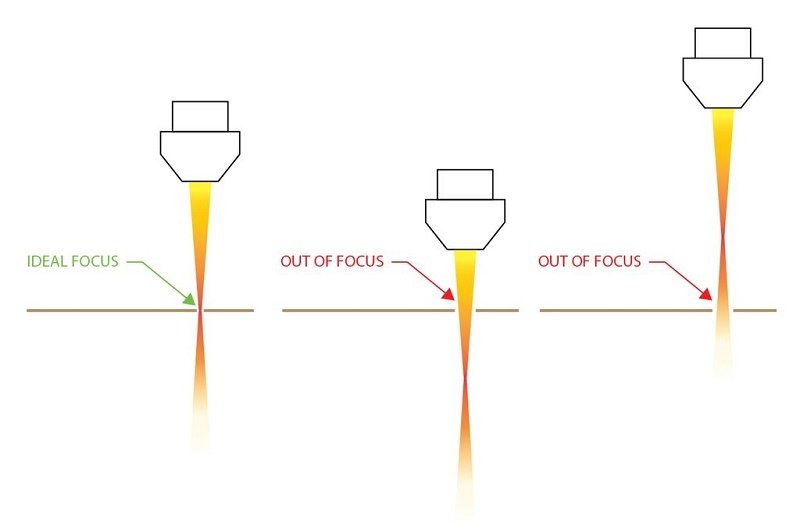

El sistema óptico adaptativo, un componente esencial de las modernas máquinas de corte por láser, ajusta dinámicamente la curvatura de la lente de enfoque mediante un control preciso de la presión hidráulica. Esta modificación altera el ángulo de divergencia del rayo láser, lo que permite ajustar con precisión la posición vertical del punto focal.

Además, este sofisticado sistema compensa los desplazamientos focales que se producen debido a la variación de los diámetros de los puntos en las distintas posiciones de trabajo de la máquina. Este ajuste automático garantiza una calidad y precisión de corte constantes, independientemente de la posición de la pieza o de la ubicación del cabezal de corte dentro del área de trabajo.

La óptica adaptativa no sólo optimiza el enfoque del haz para diferentes grosores de material, sino que también mantiene el rendimiento de corte durante las operaciones de alta velocidad, en las que la aceleración y desaceleración rápidas pueden afectar a las características del haz. Esta tecnología aumenta significativamente la eficacia del corte, reduce las variaciones de anchura de corte y mejora la calidad general de las piezas, especialmente en aplicaciones de corte de contornos complejos y de alta precisión.

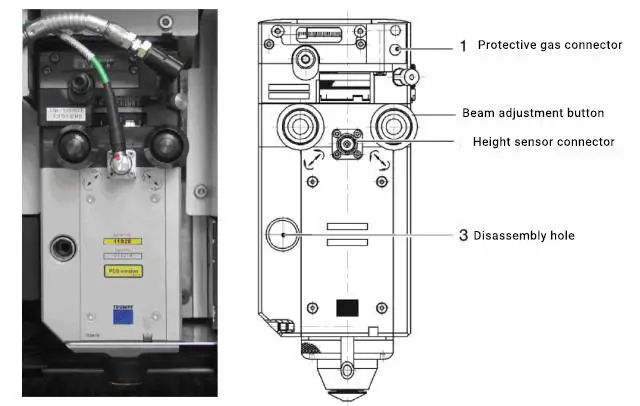

El cabezal de corte por láser de fibra es un componente fundamental de los modernos sistemas de corte por láser, diseñado para enfocar y dirigir con precisión el haz láser de alta potencia sobre la pieza de trabajo. Consta de varios elementos clave que trabajan en sinergia para lograr un rendimiento de corte óptimo:

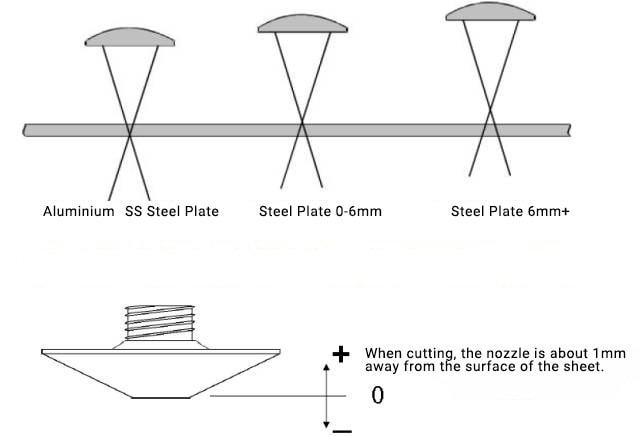

En aplicaciones prácticas, la altura del foco varía en función del material y de la máquina de corte.

Selección de la posición de enfoque

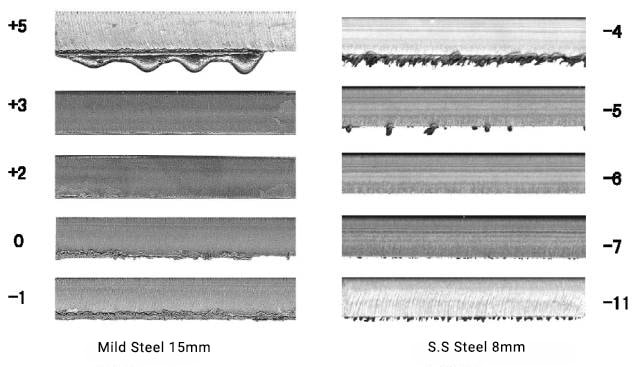

En el corte por láser, la posición del enfoque del láser influye enormemente en la calidad del acabado superficial de las piezas cortadas, y los distintos materiales tienen diferentes requisitos de enfoque.

Por ejemplo, al cortar acero al carbono, la atención debe centrarse en la superficie superior de la chapa; al corte de acero inoxidableEn el caso de la aleación de aluminio, el foco debe estar cerca de la superficie inferior de la placa.

En el caso de cortar una muestra de acero inoxidable de 2 mm, como se muestra en la figura siguiente, la posición de enfoque debe estar entre 0,8 y 1,2 mm por debajo de la superficie de la placa.

Fig. Muestra de corte por láser

Durante el proceso de corte, la superficie irregular del material puede provocar cambios en la posición focal del láser, lo que repercute en la calidad del corte.

Para solucionar este problema, se coloca un sensor capacitivo de alta sensibilidad en el cabezal de corte que proporciona información en tiempo real sobre la distancia entre la boquilla y el panel al Sistema CNC.

Basándose en esta retroalimentación, la altura del cabezal de corte se ajusta en tiempo real mediante un mecanismo de transmisión, creando un sistema de control de bucle cerrado con una alta respuesta dinámica que ayuda a prevenir los defectos causados por los cambios en la posición del foco durante la operación de corte. corte de chapa.

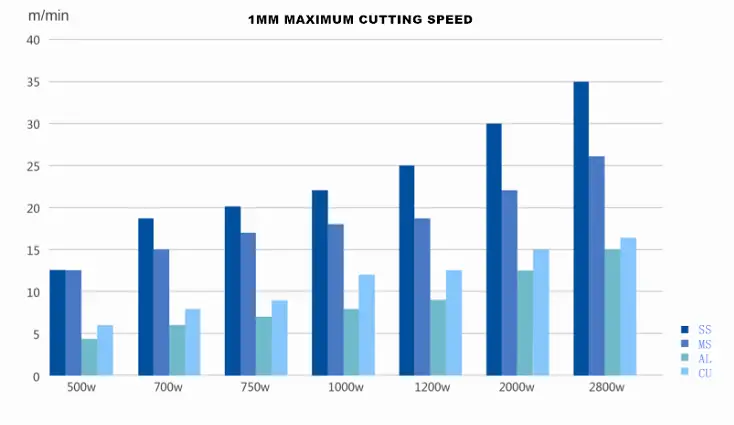

La potencia del láser es un parámetro crítico que influye significativamente en el grosor del corte, la velocidad, la anchura de la sangría y la calidad general de las operaciones de corte por láser. En general, una mayor potencia del láser permite cortar materiales más gruesos a mayor velocidad. Sin embargo, la relación entre estas variables es más matizada y requiere una cuidadosa optimización.

Para cada combinación de espesor de material y velocidad de corte, existe un rango óptimo de potencia láser que minimiza la rugosidad superficial y maximiza la calidad de corte. Desviarse de este rango óptimo conlleva un aumento de la rugosidad superficial, una reducción de la eficacia del proceso y un aumento de los costes operativos. Una potencia excesiva puede provocar quemaduras o problemas en la zona afectada por el calor (HAZ), mientras que una potencia insuficiente puede dar lugar a cortes incompletos o a una mayor formación de escoria.

Es fundamental tener en cuenta que cuando la potencia del láser y la presión del gas de asistencia se mantienen constantes, la velocidad de corte y la anchura de la sangría muestran una relación inversa no lineal. A medida que aumenta la velocidad de corte, disminuye la anchura de corte y viceversa. Esta relación es esencial para lograr un control dimensional preciso en las piezas cortadas por láser.

La correlación entre la velocidad de corte y la rugosidad superficial del filo de corte sigue una curva parabólica. Partiendo de cero, el aumento de la velocidad de corte reduce inicialmente la rugosidad superficial. Esta mejora continúa hasta alcanzar una velocidad óptima en la que se minimiza la rugosidad superficial. Más allá de este punto, nuevos aumentos de velocidad conducen a cortes incompletos y al deterioro de la calidad superficial.

Los modernos sistemas de corte por láser CNC emplean algoritmos de control adaptativo para ajustar dinámicamente la potencia del láser en función de la velocidad de corte y la geometría. Por ejemplo, al negociar radios pequeños o esquinas afiladas en las que debe reducirse la velocidad de corte, el sistema disminuye automáticamente la potencia del láser para mantener un aporte de energía óptimo y evitar el sobrecalentamiento o una anchura de sangría excesiva.

Este control de potencia adaptable es especialmente importante para lograr una alta precisión y una excelente calidad de corte en piezas complejas con diferentes tamaños. Permite obtener una calidad de corte uniforme en secciones rectas, curvas y detalles intrincados sin intervención manual.

Comprender y optimizar estos parámetros interrelacionados (potencia del láser, velocidad de corte, grosor del material y dinámica del gas de asistencia) es esencial para lograr operaciones de corte por láser rentables y de alta calidad en una amplia gama de materiales y aplicaciones.

Véase también:

Como principiante en el campo del corte por láser, ¿se siente a menudo abrumado durante el proceso? Puede resultar confuso experimentar con diferentes placas, gases, presiones de aire y potencias y aun así no conseguir los resultados deseados.

¿Se ha preguntado cómo elegir el gas auxiliar adecuado y qué factores afectan a la calidad del corte? ¿Qué gas auxiliar debe utilizarse para los distintos materiales? ¿Cómo se controla la presión del gas auxiliar y cuáles son los requisitos de pureza?

Es importante comprender el papel del gas auxiliar en el corte por láser. Se utiliza para soplar la escoria en el fresa de corteEnfriar la superficie del material que se está procesando para reducir la zona afectada por el calor, enfriar la lente protectora para evitar la contaminación y, en algunos casos, proteger el metal base.

Tipos y características del gas auxiliar

Los gases auxiliares utilizados habitualmente en corte por láser son el nitrógeno, el oxígeno y el aire.

El gas auxiliar es crucial en el corte por láser, ya que ayuda a eliminar el material fundido y vaporizado del corte y también expulsa el humo generado durante el proceso de corte, reduciendo cualquier obstáculo en el proceso de corte.

Los requisitos de presión y caudal del gas auxiliar varían en función del grosor y el tipo de material que se corte.

Cuando se cortan chapas de acero con bajo contenido en carbono, se suele utilizar oxígeno. El propósito de utilizar oxígeno en el corte de acero al carbono es encender y eliminar el material fundido.

Como principiante en el campo del corte por láser, ¿se encuentra a menudo con dificultades durante el proceso de corte por láser? A pesar de haber probado varias placas, gases, presiones de aire y potencias, es posible que siga sin estar seguro de cuál es la combinación óptima.

Para elegir el mejor gas auxiliar, es esencial comprender su función y los factores que afectan a la calidad del corte, como la presión y el caudal, así como la pureza del gas.

Para cortar chapas de acero con bajo contenido en carbono, se suele utilizar oxígeno. La función del oxígeno en el proceso de corte es alimentar y eliminar el material fundido.

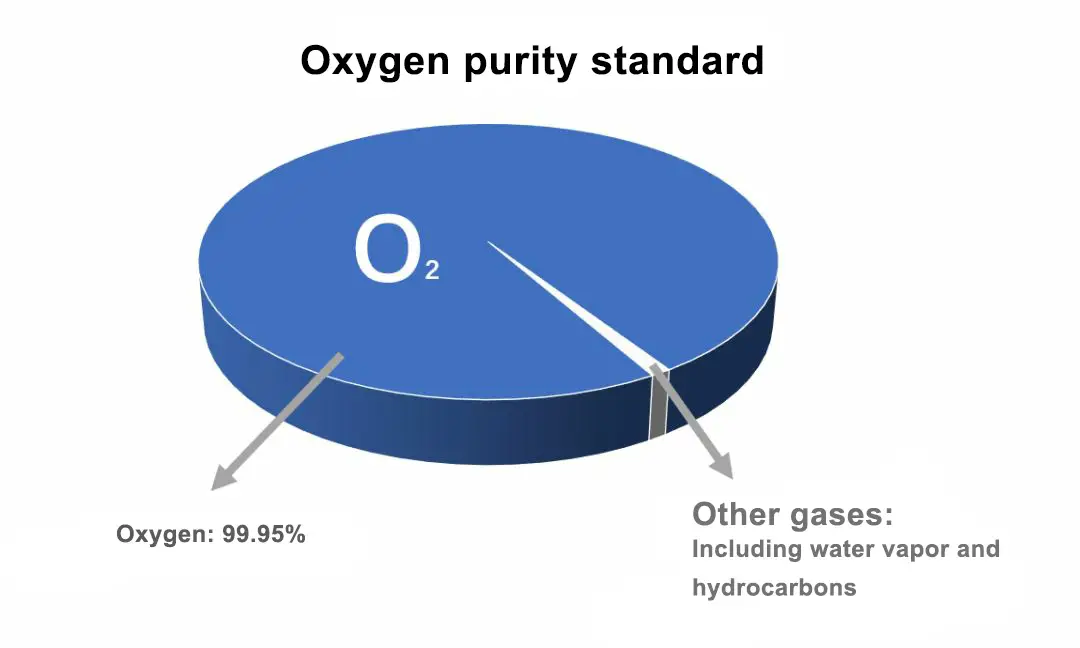

La pureza del oxígeno debe ser superior a 99,5%, con una pureza mayor se obtiene una superficie de corte más brillante.

Sin embargo, impurezas como el agua pueden tener un impacto significativo en la calidad de corte de la chapa. Si la pureza del oxígeno no es lo suficientemente alta, o si las piezas tienen mayores requisitos de calidad superficial, puede ser necesario mejorar la pureza mediante secado de oxígeno u otros métodos.

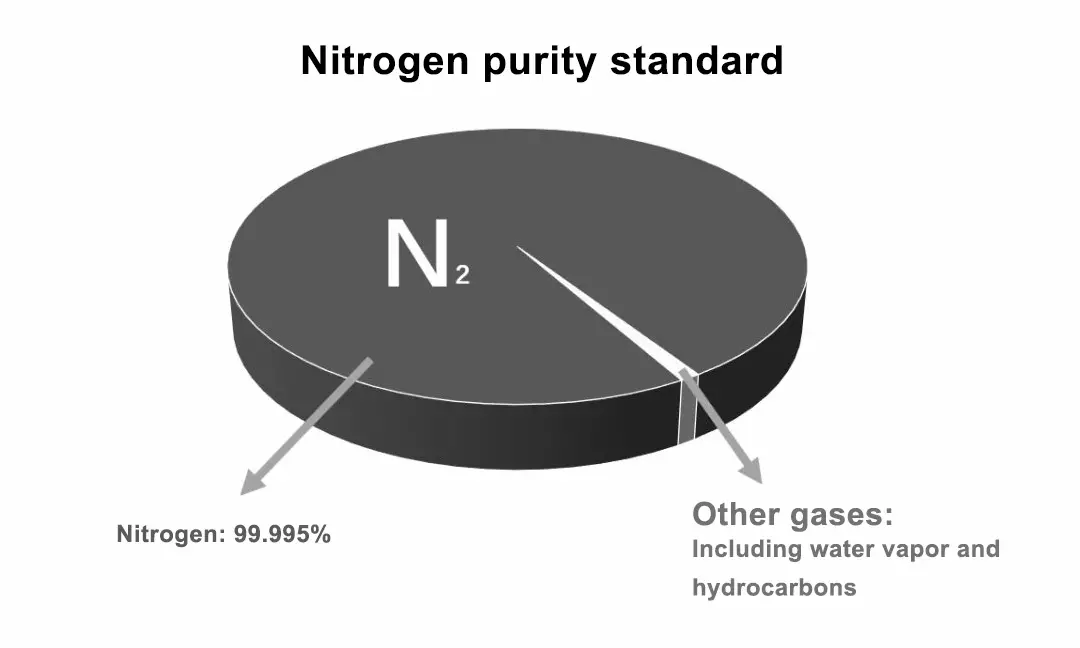

El nitrógeno suele utilizarse para cortar acero inoxidable acero y aleación de aluminio materiales. El papel del nitrógeno es eliminar la oxidación y eliminar la fusión.

La presión del nitrógeno aumenta con el grosor de la placa.

Para cortar acero inoxidable, la pureza del nitrógeno debe ser superior a 99,999%. El nitrógeno de baja pureza puede amarillear la superficie de corte y disminuir el brillo.

Una muestra en la figura de corte por láser se cortó con nitrógeno líquido de alta pureza (99,99%), con una presión de gas de 0,8 a 1,0 MPa.

Estándar de pureza del gas auxiliar

El uso de gases auxiliares adecuados es necesario para el procesamiento por láser de diferentes materiales.

Las impurezas del gas auxiliar pueden tener efectos perjudiciales en la lente, lo que provoca fluctuaciones en la potencia de corte e incoherencias en las superficies de corte delantera y trasera.

Norma de presión del gas auxiliar

La cantidad de presión de aire que puede utilizarse para los distintos tipos de gases auxiliares es diferente. En función de las características del gas, como la inflamabilidad y la combustión, la experiencia ha demostrado que el gas auxiliar puede evitar el retorno de escoria durante el proceso de corte, protegiendo así la lente interna de la. cabezal láser.

En otras palabras, con la misma potencia de procesamiento, el mismo material y el mismo grosor de chapa, cuanto mayor sea la presión del gas, más humo y polvo se podrá expulsar a la velocidad de la unidad.

Por lo tanto, un valor de presión de aire más alto se traduce en un velocidad de corte láserPor eso se utiliza nitrógeno para cortar chapas finas.

Se puede concluir que la regla general para la velocidad de corte de chapas finas es: Oxígeno < Aire < Nitrógeno. Esta regla puede servir de punto de partida para la selección de gases auxiliares por parte de usuarios noveles.

Nota: La regla general anterior no se aplica al corte por láser de chapas gruesas. El tipo de gas de corte utilizado debe seleccionarse en función de las características individuales de la chapa.

Después de leer esto, deberías tener un conocimiento básico de las características de los tres gases auxiliares. Veámoslo más de cerca.

Oxígeno

El oxígeno se utiliza principalmente para cortar acero al carbono. El calor de reacción del oxígeno se utiliza para aumentar la eficacia del corte, pero la película de óxido resultante aumenta el factor de absorción espectral del haz del material reflectante.

El resultado es que el extremo de la hendidura aparece negro o amarillo oscuro.

El oxígeno se utiliza principalmente para cortar acero laminado, acero laminado para estructuras de soldadura, acero al carbono para construcción mecánica, chapas de alta tensión, chapas para herramientas, acero inoxidable, chapas de acero galvanizado, cobre, aleaciones de cobre, etc.

El requisito de pureza del oxígeno suele ser de 99,95% o superior. Su función principal es ayudar a quemar y soplar la masa fundida cortada.

La presión y el caudal requeridos son diferentes y vienen determinados por el tamaño del modelo de boquilla y el grosor del material de corte. En general, la presión requerida es de 0,3-1Mpa, y el caudal varía en función del grosor del material de corte.

Por ejemplo, al cortar acero al carbono de 22 mm, el caudal debe ser de 10 m3/h, incluido el oxígeno de protección de la boquilla doble.

Nitrógeno

Algunos metales requieren el uso de nitrógeno para evitar la oxidación durante el corte y mantener la calidad de la superficie de corte. Esto da como resultado una cara final blanquecina de la hendidura y una gran resistencia a la soldadura, el embadurnamiento y la corrosión.

Los principales materiales que se pueden cortar con nitrógeno son el acero inoxidable, el acero chapado, el latón, el aluminio y las aleaciones de aluminio. El objetivo de utilizar nitrógeno es evitar la oxidación y soplar la masa fundida.

Para un corte de alta calidad, es necesaria una gran pureza de nitrógeno (a menudo se requiere 99,999% para acero inoxidable con un grosor de 8 mm o más). La presión requerida es relativamente alta, normalmente en torno a 1,5 MPa. Para acero inoxidable de mayor grosor (12 mm o más, hasta 25 mm), puede ser necesaria una presión de 2 MPa o superior.

El caudal de nitrógeno varía en función del tipo de boquilla que se utilice, pero suele ser bastante elevado. Por ejemplo, para cortar acero inoxidable de 12 mm se necesita un caudal de 150 m3/h, mientras que para cortar acero inoxidable de 3 mm sólo se necesitan 50 m3/h.

Air

El uso de aire como gas auxiliar en el procesamiento láser es rentable, ya que puede obtenerse directamente de un compresor de aire. Aunque contiene oxígeno 20%, la eficacia de corte es baja en comparación con el oxígeno y es similar a la del nitrógeno.

En la superficie del corte puede aparecer un rastro de película de óxido. El extremo del corte tiene un aspecto amarillento.

Se utiliza principalmente para cortar materiales como aluminio, cobre inoxidable, latón, chapas de acero galvanizado y no metálicos. Sin embargo, cuando se requieren productos de alta calidad, el aire no es adecuado para corte de aluminioLos materiales de base pueden oxidarse si se utilizan aleaciones de aluminio o acero inoxidable.

La selección del gas auxiliar depende del coste del corte y de los requisitos del producto. Por ejemplo, al cortar acero inoxidable para productos de baja calidad que se someterán a un tratamiento posterior, puede utilizarse aire para reducir costes.

En cambio, cuando el producto cortado es el producto final, debe utilizarse un gas protector como el nitrógeno, por ejemplo en los productos artesanales.

Por lo tanto, es necesario elegir el gas auxiliar en función de las características del producto en el proceso de corte.

Véase también:

Utilizando un haz láser de alta densidad energética para calentar la pieza, la temperatura aumenta rápidamente y alcanza el punto de ebullición del material en muy poco tiempo, lo que provoca la vaporización del material y la formación de vapor.

Este vapor de movimiento rápido crea una incisión en el material a la vez que lo evapora.

El calor de vaporización de los materiales suele ser elevado, por lo que se requiere una gran cantidad de potencia y una alta densidad de potencia para la vaporización láser.

Esta técnica se utiliza para cortar materiales metálicos finos y nomateriales metálicos como papel, tela, madera, plástico y caucho.

Durante el proceso de vaporización, el vapor arrastra el material fundido y los restos, formando un agujero.

Alrededor de 40% del material se disuelve en vapor, mientras que 60% se expulsa en forma de gotas por el flujo durante el proceso de vaporización.

Cuando la densidad de potencia del haz láser entrante supera un determinado umbral, el material situado en el punto de irradiación del haz comienza a evaporarse y forma un agujero. El agujero absorbe toda la energía del haz entrante, actuando como un cuerpo negro.

Los orificios están rodeados por paredes de metal fundido, y el flujo de aire auxiliar, a lo largo del eje del haz, arrastra el material fundido que rodea el orificio.

A medida que la pieza se desplaza, el orificio se sincroniza horizontalmente, formando un corte en la dirección de corte. El rayo láser sigue irradiando a lo largo del borde de la costura, haciendo que el material fundido se desprenda continua o periódicamente a través de las grietas.

El corte por fusión láser no requiere la vaporización completa del metal, ya que utiliza sólo 1/10 de la energía necesaria para la vaporización.

Este método se utiliza principalmente para cortar materiales no oxidables o metales activos como acero inoxidable, titanio, aluminio y aleaciones.

El principio del oxicorte por láser es similar al del oxicorte oxiacetilénico. Utiliza el láser como fuente de precalentamiento y emplea oxígeno y otros gases activos como gas de corte.

Por un lado, el gas reacciona con el metal que se está cortando y provoca una reacción de oxidación, liberando una importante cantidad de calor.

Por otra parte, el óxido fundido y el metal fundido son expulsados de la zona de reacción, formando un corte en el metal.

Debido a la gran cantidad de calor generado durante la reacción de oxidación, el oxicorte por láser requiere sólo la mitad de la energía necesaria para el corte por fusión y tiene una velocidad de corte más rápida en comparación con el corte por vaporización láser y el corte por fusión.

Este método se utiliza principalmente para cortar acero al carbono, acero al titanio, acero tratado térmicamente y otros materiales metálicos fácilmente oxidables.

El proceso de oxicorte por láser puede describirse del siguiente modo:

En el caso de materiales frágiles propensos a sufrir daños por calor, el corte mediante calentamiento por rayo láser con alta velocidad y control se conoce como corte por fractura controlada.

El aspecto clave de este proceso de corte es que el rayo láser calienta una pequeña zona del material frágil, lo que provoca un gran gradiente térmico y una importante deformación mecánica en la región, haciendo que el material se agriete.

Mientras el gradiente de calentamiento se mantenga en equilibrio, el rayo láser puede guiar las grietas en cualquier dirección deseada.

Es importante tener en cuenta que este tipo de corte no es adecuado para cortar ángulos o esquinas afilados. También es difícil lograr el éxito cuando se corta una forma grande y cerrada.

La velocidad de corte del corte por fractura controlada es rápida y no requiere una potencia excesiva, ya que de lo contrario provocaría la fusión de la superficie de la pieza y la rotura del filo de corte.

Los principales parámetros de control son la potencia del láser y el tamaño del punto.

Corte por láser clasificado por gas de corte:

| Corte con llama | Corte por fusión | |

|---|---|---|

| Gas de corte | Oxígeno | Nitrógeno |

| Características | Gran espesor de corte | Sección de corte sin capa de óxido |

| Alta velocidad de corte | Menos rebabas de corte | |

| Tiene capa oxidada | Cortar el gas es caro | |

| Sección de corte con un cable de remolque trasero | Corte lento velocidad | |

| Parte del material necesita oxígeno para participar en la punción | ||

| Material aplicable | Acero al carbono | Acero inoxidable, aluminio, chapa galvanizada |

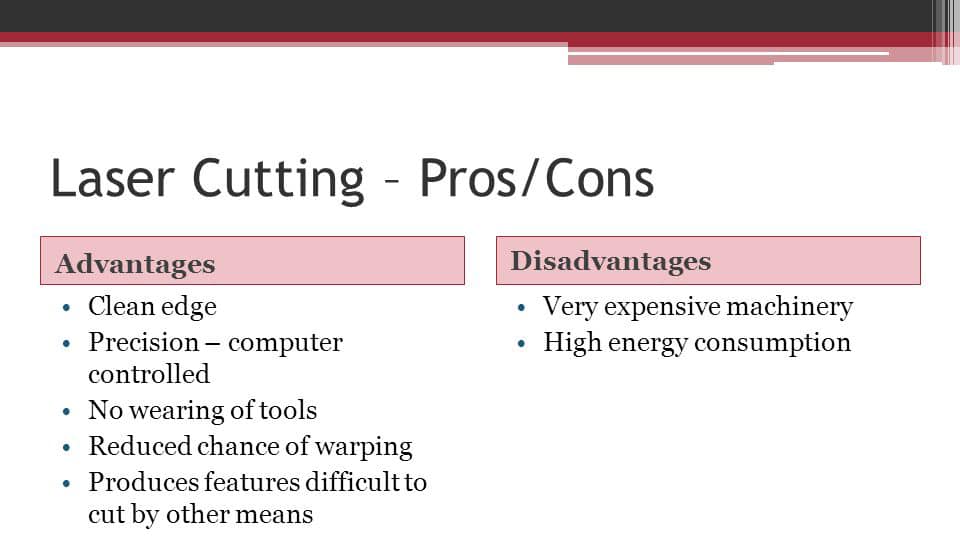

En comparación con otros métodos de corte térmico, el corte por láser destaca por su alta velocidad de corte y su calidad superior.

En concreto, pueden resumirse los siguientes aspectos:

El corte por láser proporciona una mejor calidad de corte gracias a su pequeño punto láser, alta densidad de energía y rápida velocidad de corte.

El haz láser se concentra en un punto pequeño, lo que da lugar a una alta densidad de potencia en el punto focal.

El aporte de calor del haz es significativamente superior al reflejado, transmitido o difundido por el material.

Esto provoca un rápido calentamiento y vaporización del material, creando un poro por evaporación.

Con el movimiento lineal relativo de la viga y el material, el orificio se forma continuamente en una estrecha hendidura.

El filo de corte se ve afectado muy poco por el calor, y no hay deformación de la pieza.

En el proceso de corte, se añade el gas auxiliar adecuado para el material cortado.

Cuando se corta el acero, se utiliza oxígeno como gas auxiliar y metal fundido para producir material de oxidación de reacción química exotérmica, al tiempo que ayuda a soplar la escoria en la hendidura.

Para cortar plásticos como el polipropileno, se utiliza aire comprimido.

Cuando se cortan materiales inflamables como algodón, papel, se utiliza gas inerte.

El gas auxiliar que entra en la boquilla también puede enfriar la lente de enfoque, evitar que el polvo entre en el asiento de la lente para contaminarla y provocar su sobrecalentamiento.

La mayoría de los materiales orgánicos e inorgánicos pueden cortarse con láser.

La industria de procesamiento de metales pesados que significa mucho para el sistema de fabricación industrial, muchos materiales metálicos, no importa lo duro que sea, se puede cortar sin deformación.

Por supuesto, en el caso de los materiales de alta reflectancia, como el oro, la plata, el cobre y el aluminio, también son buenos conductores de transferencia de calor, por lo que el corte por láser es difícil y ni siquiera se puede cortar.

Corte por láser sin rebabas ni arrugas. Es de alta precisión, mejor que corte por plasma.

Para muchas industrias de fabricación mecánica y eléctrica, debido al moderno sistema de corte por láser controlado por el programa de microordenador puede cortar fácilmente piezas de trabajo de diferentes formas y tamaños, a menudo es preferible que borradoproceso de formación de moldes;

Aunque su velocidad de procesamiento es todavía más lenta que la del punzón, no tiene consumo de molde, ni necesidad de reparar el molde, y también ahorra el tiempo de sustitución del molde, con lo que se ahorra el coste de procesamiento y se reduce el coste de producción. Por lo tanto, es mucho más económico en general.

① La incisión de corte por láser es estrecha, las hendiduras son paralelas y perpendiculares a la superficie, y la precisión dimensional de las piezas cortadas puede alcanzar ±0,05 mm.

② La superficie de corte es lisa y bonita, la rugosidad de la superficie es de sólo unas decenas de micrómetros, e incluso puede utilizarse el corte por láser como último proceso. No se requiere mecanizado, y las piezas se pueden utilizar directamente.

③ Después del corte por láser, la anchura de la zona afectada por el calor es pequeña, el rendimiento del material cerca de la hendidura casi no se ve afectado, y la deformación de la pieza de trabajo es pequeña, la precisión del corte es alta, la geometría de la hendidura es buena, y la forma de la sección transversal de la hendidura es rectangular relativamente regular.

La comparación de los métodos de corte por láser, corte oxiacetilénico y corte por plasma se muestra en Cuadro 1.

El material de corte es chapa de acero con bajo contenido en carbono de 6,2 mm de grosor.

Tabla 1 corte por láser vs. corte oxiacetilénico vs. corte por plasma

| Métodos de corte | Anchura de la rendija /mm | Zona afectada por el calor Anchura /mm | Forma de hendidura | Velocidad de corte | Coste del equipo |

|---|---|---|---|---|---|

| Corte por láser | 0.2-0.3 | 0.04-0.06 | En paralelo | Rápido | Alta |

| Corte oxiacetilénico | 0.9-1.2 | 0.6-1.2 | Relativamente paralelo | Lento | Bajo |

| Corte por plasma | 3.0-4.0 | 0.5-1.0 | Cuña e inclinación | Rápido | Medio |

Debido a sus características de transmisión, las máquinas de corte por láser suelen disponer de múltiples mesas de trabajo de control numérico, lo que permite un control numérico total del proceso de corte.

Durante el funcionamiento, se pueden cortar piezas de diferentes formas simplemente cambiando el programa de control numérico. Esto permite realizar cortes bidimensionales y tridimensionales.

Corte de un carbono bajo de 2 mm chapa de acero con una máquina de corte por láser de fibra de 1200 W puede alcanzar una velocidad de corte de 600 cm/min.

Al cortar una placa de resina de polipropileno de 5 mm, la velocidad de corte puede alcanzar los 1200 cm/min.

No es necesario sujetar o fijar el material durante el corte por láser, lo que ahorra tiempo en la preparación de las fijaciones y en el proceso de carga y descarga.

El rayo láser se enfoca para crear un punto de energía muy concentrado, lo que tiene varias ventajas clave para las aplicaciones de corte.

En primer lugar, el rayo láser puede transformarse en energía térmica intensa en un área muy pequeña, lo que da como resultado:

(1) una hendidura estrecha, de corte recto;

(2) una zona de impacto térmico mínimo cerca del filo de corte;

(3) deformación local mínima.

En segundo lugar, el rayo láser funciona sin contacto físico con la pieza de trabajo, por lo que se trata de una tecnología sin contacto. herramienta de corte, proporcionando los beneficios de:

(1) ninguna deformación mecánica de la pieza;

(2) sin problemas de desgaste o rotura de herramientas;

(3) la capacidad de cortar cualquier material, independientemente de su dureza.

Por último, el rayo láser es muy controlable y flexible, lo que permite:

(1) facilidad de integración con equipos de automatización, lo que simplifica la automatización del proceso de corte;

(2) capacidad ilimitada de repetir cortes en la misma pieza;

(3) la posibilidad de optimizar el uso del material organizando los cortes en toda la plancha con la ayuda de un ordenador.

Entre los materiales que pueden cortarse con una máquina de corte por láser se encuentran los compuestos de matriz metálica, el cuero, la madera y la fibra.

Sin embargo, cada material presenta diferentes niveles de adaptabilidad al corte por láser debido a sus propiedades termofísicas únicas y a sus índices de absorción de la luz láser.

El rendimiento del corte por láser de diferentes materiales utilizando una fuente láser de CO2 se ilustra en la siguiente tabla.

| Materiales | Capacidad de absorber la luz láser | Rendimiento de corte | ||

|---|---|---|---|---|

| Metal | Au, Ag, Cu, Al | Bajo absorción del láser luz | En general, es más difícil de procesar, y las chapas de Cu y Al de 1-2 mm pueden cortarse con láser. | |

| W,Mo,Cr,Ti | Gran absorción de la luz láser | Si se utiliza el procesado a baja velocidad, se puede cortar la chapa fina, y los metales como el Ti y el Zr simples necesitan utilizar aire como gas auxiliar. | ||

| Fe,Ni,Pb,Sn | Más fácil de procesar | |||

| No metálico | Materia orgánica | Acrílico, polietileno, polipropileno, poliéster, PTFE | Permeable a la luz incandescente | La mayoría de los materiales pueden cortarse con un láser de pequeña potencia. Dado que estos materiales son inflamables, la superficie cortada se carboniza fácilmente. El ácido acrílico y el politetrafluoroetileno no se carbonizan fácilmente. Generalmente, se puede utilizar nitrógeno o aire seco como gas auxiliar. |

| Cuero, madera, tela, caucho, papel, vidrio, epoxi, plástico fenólico | No puede permear a la luz incandescente | |||

| Material inorgánico | Vidrio, fibra de vidrio | Gran dilatación térmica | El vidrio, la cerámica, la porcelana, etc. son propensos a agrietarse durante o después de su procesamiento, y el vidrio de cuarzo con un grosor inferior a 2 mm tiene buenas propiedades de corte. | |

| Cerámica, vidrio de cuarzo, amianto, mica, porcelana | Pequeña dilatación térmica | |||

En comparación con otros métodos de mecanizado tradicionales, el corte por láser presenta una mayor versatilidad.

En primer lugar, otros métodos de corte térmico son incapaces de cortar en un área tan pequeña como puede hacerlo el rayo láser, lo que da lugar a cortes más anchos, zonas afectadas por el calor más amplias y una deformación significativa.

En segundo lugar, el láser puede cortar materiales no metálicos, lo que no es posible con otros métodos de corte en caliente.

El corte con ayuda de oxígeno da mejores resultados para el material.

Cuando se utiliza oxígeno como gas de procesado, se produce una ligera oxidación en el filo de corte. Para placas de hasta 4 mm de grosor, el corte a alta presión puede realizarse con nitrógeno, lo que evita la oxidación del borde de corte.

Para placas con un grosor superior a 10 mm, el uso de una placa especial junto con el láser y la aplicación de aceite a la superficie de la pieza pueden mejorar la calidad del corte.

El oxígeno puede utilizarse cuando la oxidación en el filo de corte es aceptable. El uso de nitrógeno da como resultado un filo de corte no oxidado y sin rebabas que no requiere procesamiento posterior.

La aplicación de una película de aceite de recubrimiento en la superficie de la placa puede mejorar el efecto de perforación sin sacrificar la calidad del procesado.

El aluminio, a pesar de su alta reflectividad y conductividad térmica, puede cortarse con un grosor inferior a 6 mm, dependiendo del tipo de aleación y de la capacidad del generador láser.

Cuando se corta con oxígeno, la superficie de corte es áspera y dura. Si se utiliza nitrógeno, la superficie de corte es lisa.

El aluminio puro es difícil de cortar debido a su alto grado de pureza.

Sólo cuando el sistema está equipado con un dispositivo de "absorción reflectante" se puede cortar el aluminio, ya que sin él, el componente óptico se dañará por reflexión.

Las planchas de titanio se cortan utilizando argón y nitrógeno como gases de procesamiento. Los demás parámetros de corte pueden referirse a los utilizados para el acero al cromo-níquel.

Tanto el latón como el cobre tienen una alta reflectividad y una excelente conductividad térmica. Las planchas de latón de 1 mm de grosor pueden cortarse utilizando nitrógeno como gas de procesado.

Las placas de cobre con un grosor inferior a 2 mm pueden cortarse utilizando oxígeno como gas de procesamiento.

Sin embargo, es esencial tener un dispositivo de "absorción reflectante" instalado en el sistema, de lo contrario, la reflexión causará daños a los componentes ópticos.

En comparación con otros métodos de corte térmico, el corte por láser destaca por su rápida velocidad de corte y sus cortes de alta calidad. Algunas de sus principales ventajas son:

Excelente calidad de corte:

El corte por láser tiene un ancho de incisión estrecho (normalmente 0,1-0,5 mm), alta precisión (con un orificio distancia entre centros error de 0,1-0,4 mm y un error de tamaño de perfil de 0,1-0,5 mm), y una rugosidad superficial suave (con un valor Ra de 12,5-25μm). Las costuras cortadas no suelen requerir un procesamiento adicional antes de la soldadura.

Velocidad de corte rápida:

Por ejemplo, una cortadora láser de 2 kW puede cortar acero al carbono de 8 mm de grosor a una velocidad de 1,6 m/min, y acero inoxidable de 2 mm de grosor a una velocidad de 3,5 m/min, con una influencia térmica y una deformación mínimas.

Limpio, seguro y respetuoso con el medio ambiente:

El corte por láser mejora el entorno de trabajo de los operarios, ya que es limpio, seguro y no contamina.

Véase también:

Se resume del siguiente modo:

(1) Buena calidad de corte.

Gracias a su pequeño punto de luz láser y su alta densidad de energía, el corte por láser puede lograr una mejor calidad de corte.

(1) Las incisiones de corte por láser son estrechas, con bordes de corte paralelos y perpendiculares a la superficie, y la precisión del tamaño de las piezas cortadas puede alcanzar + 0,05 mm.

(2) La superficie de corte es limpia y lisa, con una rugosidad de apenas unas decenas de micras. En algunos casos, el corte por láser puede utilizarse incluso como último paso, lo que permite utilizar las piezas directamente sin necesidad de mecanizado posterior.

(3) Tras el corte por láser, el área afectada por el calor es muy pequeña, y las propiedades del material cerca del corte no se ven afectadas en gran medida. Además, la deformación de la pieza es mínima, lo que se traduce en una gran precisión de corte y una forma rectangular regular en la sección transversal del corte.

(2) Alta eficacia de corte.

Debido a la características del láser transmisión, las máquinas de corte por láser suelen contar con varias estaciones de trabajo CNC, lo que permite realizar todo el proceso de corte sólo con CNC.

En funcionamiento, se pueden cortar piezas de diferentes formas simplemente cambiando el programa NC, y se pueden realizar cortes en 2D y 3D.

(3) Velocidad de corte rápida.

La velocidad de corte para acero dulce de 2 mm con una cortadora láser de 1200 W puede alcanzar los 600 cm/min, mientras que para una placa de resina de polipropileno de 5 mm, la velocidad de corte puede llegar a los 1200 cm/min.

No es necesario sujetar el material en el corte por láser, lo que no sólo ahorra herramientas, sino que también reduce el tiempo necesario para cargar y descargar materiales.

(4) Corte sin contacto.

En el corte por láser, el soplete de corte no entra en contacto con la pieza y no se produce desgaste de la herramienta. No es necesario sustituir la "fresa" para mecanizar piezas con formas diferentes.

El único cambio necesario son los parámetros de salida del láser. Además, el proceso de corte por láser es poco ruidoso, tiene pocas vibraciones y no contamina.

(5) Numerosas variedades de materiales de corte.

En comparación con el corte por oxiacetileno y plasma, el corte por láser es capaz de cortar una mayor variedad de materiales, incluidos metales, no metales, compuestos de matriz metálica y no metálica, cuero, madera y fibras.

Sin embargo, la idoneidad del corte por láser para estos materiales varía debido a sus distintas propiedades térmicas y físicas, así como a sus diferentes índices de absorción del láser.

Debido a las limitaciones en la potencia del láser y el tamaño del equipo, las cortadoras láser están limitadas en su capacidad para cortar materiales de chapa y tubos más gruesos.

A medida que aumenta el grosor de la pieza, la velocidad de corte disminuye considerablemente.

Además, los equipos de corte por láser son caros, lo que supone una elevada inversión inicial.

La tecnología de corte por láser ha revolucionado la fabricación de metales, ofreciendo una alternativa de alta precisión a los métodos de corte convencionales. Gracias a su velocidad de corte superior y a la excepcional calidad de sus bordes, el corte por láser se ha vuelto indispensable en los procesos de fabricación modernos.

En los últimos años, la llegada de las máquinas de corte por láser de fibra ha mejorado aún más la eficacia y versatilidad de las operaciones de corte por láser de metales. Estos sistemas ofrecen una mejor calidad del haz, mayor potencia y menos requisitos de mantenimiento que sus equivalentes de CO2.

Evaluar la calidad de una cortadora láser es crucial para garantizar un rendimiento óptimo y la calidad del producto. La calidad de corte de la máquina sirve como indicador principal de sus capacidades generales. Basándonos en una amplia experiencia en el sector y en las mejores prácticas, hemos identificado nueve criterios clave que los clientes pueden utilizar para evaluar eficazmente las cortadoras láser. Estos puntos de referencia proporcionan un marco completo para evaluar el rendimiento de la máquina, la calidad de los bordes y la precisión general del corte.

Véase también:

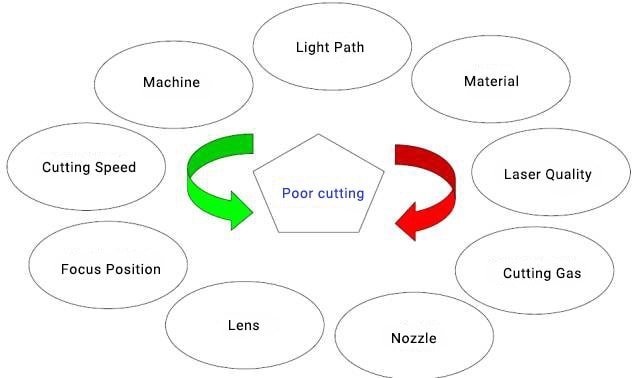

Factores de hardware

Factores de los parámetros

Mediante la optimización sistemática de estos factores de hardware y parámetros, puede mejorar significativamente la calidad del corte por láser, logrando cortes más limpios, un mejor acabado de los bordes y una mayor precisión general en los procesos de fabricación de metales.

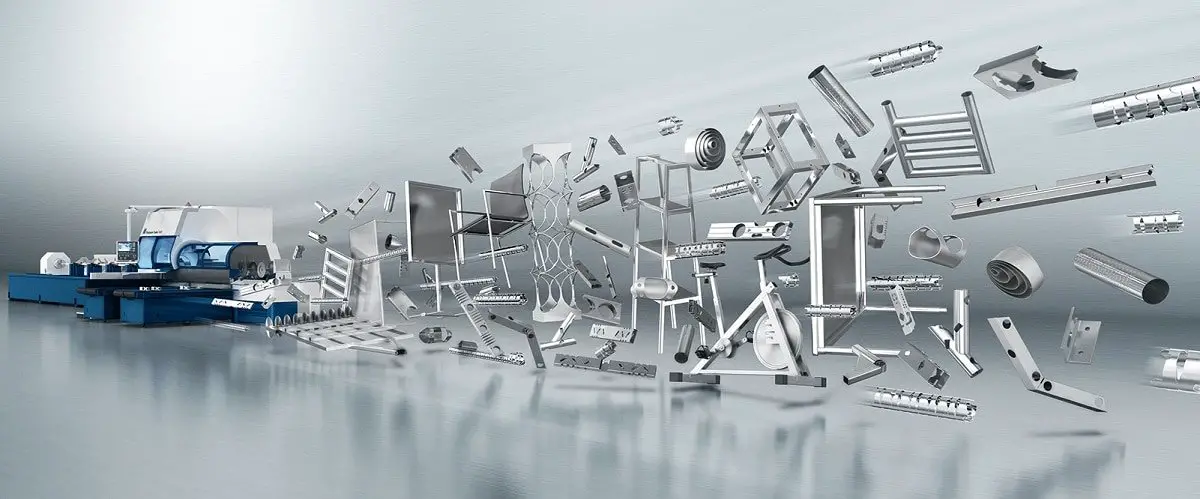

La mayoría de las máquinas de corte por láser están controladas por programas CNC o integradas en robots de corte. Como método de mecanizado de alta gama, el corte por láser puede cortar una amplia gama de materiales, incluido el corte 2D o 3D de materiales finos. chapas metálicas.

En la industria de fabricación de automóviles, la tecnología de corte por láser se utiliza ampliamente para cortar complejas chapas de carrocería y diversas piezas curvas, como las ventanas del techo del coche.

Por ejemplo, Volkswagen AG utiliza un láser de 500 W para cortar estos componentes. En la industria aeroespacial, la tecnología de corte por láser se utiliza principalmente para cortar materiales especiales de aviación, como aleaciones de titanio, aleaciones de aluminio, aleaciones de níquel, aleaciones de cromo, acero inoxidable, óxido de cerio, materiales compuestos, plásticos, cerámica y cuarzo.

Entre los componentes aeroespaciales procesados mediante corte por láser se encuentran los tubos de llama de motores, las aleaciones de titanio de paredes finas y los bastidores de aviones, aleación de titanio pieles, popas largas de las alas, revestimientos de cola, rotores principales de helicópteros y baldosas cerámicas de aislamiento térmico del transbordador espacial.

El corte por láser también se utiliza ampliamente en la industria de materiales no metálicos. Puede cortar tanto materiales duros y quebradizos, como nitruro de silicio, cerámica, cuarzo, como materiales flexibles, como tela, papel, láminas de plástico y caucho.

Por ejemplo, el corte por láser puede utilizarse en la industria de la confección para ahorrar de 10% a 12% de material y aumentar la eficacia más de tres veces.

Los productos adecuados para el corte por láser pueden clasificarse generalmente en tres categorías:

Entre los avances recientes en la tecnología de corte por láser se incluyen:

Véase también:

A continuación encontrará respuestas a algunas preguntas frecuentes:

Las cortadoras láser de fibra son muy versátiles y capaces de cortar una amplia gama de materiales con gran precisión y eficacia. Estos materiales incluyen principalmente diversos metales y algunos plásticos.

En el caso de los metales, las cortadoras láser de fibra destacan en el corte de acero inoxidable de hasta 19 mm (0,75 pulgadas) de grosor, aceros al carbono de hasta 15 mm (0,6 pulgadas) de grosor y acero galvanizado de hasta 13 mm (0,5 pulgadas) de grosor. También pueden trabajar con aluminio y aleaciones de aluminio de hasta 10 mm (0,4 pulgadas), cobre y sus aleaciones de hasta 5 mm (0,2 pulgadas), titanio de hasta 7,6 mm (0,3 pulgadas) y aleaciones de níquel de hasta 10 mm (0,4 pulgadas). El uso de gases de asistencia como el nitrógeno, el oxígeno o el argón ayuda a controlar el proceso de corte, especialmente en el caso de metales reflectantes como el aluminio y el cobre.

En cuanto a los plásticos, las cortadoras láser de fibra pueden cortar con eficacia materiales como el acrílico (PMMA), el polioximetileno (POM), el polipropileno, el polietileno, el nailon y el ABS (acrilonitrilo butadieno estireno). Cada tipo de plástico requiere una gestión cuidadosa de la potencia para evitar problemas como la fusión, la deformación o la liberación de humos nocivos, garantizando un proceso de corte sin problemas.

Algunos materiales no son adecuados para el corte por láser de fibra, como el vidrio, el cloruro de polivinilo (PVC), el policarbonato, la espuma de poliestireno y la fibra de vidrio o la fibra de carbono recubierta, debido a problemas como la mala absorción de la longitud de onda, la emisión de humos tóxicos y la inflamabilidad.

En general, las cortadoras láser de fibra ofrecen alta precisión, velocidades de procesamiento rápidas, una zona poco afectada por el calor y un desgaste reducido de la herramienta, lo que las hace muy eficaces para cortar una gran variedad de metales y algunos materiales plásticos.

El corte por láser de fibra es muy preciso en comparación con otros métodos de corte debido a varios factores clave. Las máquinas de corte por láser de fibra pueden alcanzar tolerancias extremadamente ajustadas, a menudo en torno a ±0,003 pulgadas (±0,076 mm) o incluso tan precisas como ±0,0005 pulgadas (±0,013 mm) en condiciones óptimas. Esta precisión se atribuye en gran medida al pequeño tamaño del punto del haz de los láseres de fibra, que puede ser tan pequeño como 10-30 micras. Esto da lugar a hendiduras más estrechas y zonas afectadas por el calor más pequeñas, lo que mejora la precisión y la calidad de los cortes.

En comparación con otras tecnologías de corte por láser, los láseres de fibra superan a los de YAG y CO2 en términos de precisión. Los láseres de YAG suelen ofrecer una precisión de proceso de unos ±0,05 mm, mientras que los láseres de CO2 tienen una precisión de unos ±0,1 mm. La calidad superior del haz de los láseres de fibra, que se aproxima al límite de difracción, contribuye a unos cortes más suaves y precisos que no pueden igualar los láseres de YAG o CO2.

A diferencia de los métodos de corte tradicionales, como el corte por plasma o las herramientas mecánicas, el corte por láser de fibra destaca significativamente. El corte por plasma, por ejemplo, suele tener una tolerancia de ±0,020 pulgadas, menos precisa que el corte por láser de fibra. La precisión de los láseres de fibra se ve reforzada por el uso de lentes de fibra óptica para guiar el haz láser, sistemas guiados por ordenador a menudo integrados con software CAD, y el haz de energía intensa y consistente producido por los láseres de fibra.

Los láseres de fibra son especialmente eficaces para cortar placas metálicas de grosor fino a medio (hasta 8 mm) con gran velocidad y precisión. Están especialmente indicados en sectores que requieren normas muy estrictas, como el aeroespacial, la electrónica y la fabricación de automóviles, debido a su capacidad para manejar diseños intrincados y detalles finos con gran precisión. En general, el corte por láser de fibra es famoso por su precisión superior y es la opción preferida para aplicaciones en las que la exactitud y la calidad son fundamentales.

El corte por láser de fibra ofrece varias ventajas significativas sobre los métodos de corte tradicionales. Una de las principales ventajas es su gran precisión y exactitud, que permite realizar cortes extremadamente finos y detallados con tolerancias ajustadas, lo que lo hace ideal para diseños intrincados y geometrías complejas. Esta precisión también garantiza un desperdicio mínimo de material y acabados de alta calidad, reduciendo la necesidad de procesamiento adicional.

En términos de velocidad y eficacia, las cortadoras láser de fibra funcionan mucho más rápido que los métodos tradicionales, lo que aumenta significativamente la productividad y reduce los tiempos de producción. Esta capacidad de alta velocidad es especialmente evidente al cortar materiales finos, donde los láseres de fibra pueden superar a otras tecnologías de corte por un margen sustancial.

La eficiencia energética es otra ventaja clave. Los láseres de fibra convierten un mayor porcentaje de energía eléctrica en luz láser, lo que se traduce en un menor consumo de energía y menores costes operativos. Esta eficiencia energética también se traduce en una menor huella medioambiental, lo que convierte el corte por láser de fibra en una opción más sostenible.

Las máquinas de corte por láser de fibra también son conocidas por su versatilidad, ya que cortan con eficacia una amplia gama de materiales, incluidos metales altamente reflectantes como el aluminio, el cobre y el latón, que pueden suponer un reto para otros tipos de láser. Esta versatilidad las hace adecuadas para diversas aplicaciones industriales.

Los costes de mantenimiento y funcionamiento son menores con los láseres de fibra debido a su diseño de estado sólido, que implica menos piezas móviles y consumibles. Esto reduce el tiempo de inactividad y los gastos de mantenimiento, lo que aumenta aún más su rentabilidad.

El diseño compacto de las máquinas de corte por láser de fibra ahorra un valioso espacio en entornos de fabricación, lo que las convierte en la opción ideal para instalaciones con limitaciones de espacio. Además, la tecnología estable y avanzada utilizada en los láseres de fibra garantiza un rendimiento y una fiabilidad constantes.

En general, el corte por láser de fibra ofrece mayor precisión, velocidad, eficiencia energética, versatilidad y menores costes operativos, lo que lo convierte en una opción ventajosa frente a los métodos de corte tradicionales para muchas aplicaciones industriales.

El coste de las máquinas de corte por láser de fibra generalmente tiende a ser más elevado en comparación con otros tipos de máquinas de corte por láser debido a su avanzada tecnología y capacidades superiores. Las cortadoras láser de fibra, optimizadas para cortar metales con gran precisión y velocidad, suelen oscilar entre $20.000 y $500.000. En esta variación de precios influyen factores como la potencia de salida (que oscila entre 500 W y más de 20 kW), el tamaño de la bancada de corte y las características específicas adaptadas a las aplicaciones industriales.

Por el contrario, las máquinas de corte por láser de CO2, que se utilizan más comúnmente para materiales no metálicos como madera, acrílico y tela, tienen un rango de precios más bajo de aproximadamente $8.000 a $50.000. Las máquinas de CO2 básicas se pueden encontrar por menos de $5.000, mientras que los modelos de gama alta alcanzan hasta $50.000.

Las cortadoras láser de diodo, adecuadas tanto para operaciones principiantes como intermedias, son más asequibles, con precios que oscilan entre $5.000 y $20.000. Las cortadoras láser de Nd: YAG, conocidas por su versatilidad en el corte de diversos materiales, incluidos metales y plásticos, tienen un precio que oscila entre $40.000 y $300.000.

Cuando se consideran los costes de funcionamiento y mantenimiento, las máquinas láser de fibra suelen ofrecer unos gastos de funcionamiento inferiores en comparación con los láseres de CO2. Por ejemplo, un sistema láser de fibra de 4 kW tiene un coste medio por hora de $6,24, frente a los $12,73 por hora de una cortadora láser de CO2 de 4 kW. Además, los láseres de fibra suelen requerir menos mantenimiento debido al menor número de piezas móviles, lo que reduce aún más los costes a largo plazo.

En general, aunque las cortadoras láser de fibra suponen una mayor inversión inicial, su eficacia, precisión y menores costes de funcionamiento pueden proporcionar un valor significativo a largo plazo, especialmente para las empresas centradas en el corte de metales.

Las últimas tendencias en tecnología de corte por láser de fibra están marcadas por avances significativos en potencia, precisión, automatización y sostenibilidad. Los láseres de fibra de alta potencia, capaces de funcionar hasta a 80 kW, permiten velocidades de corte más rápidas y la manipulación de materiales más gruesos con una precisión excepcional, lo que los hace ideales para sectores exigentes como el aeroespacial y la fabricación pesada. La tecnología de conformación del haz también ha mejorado, centrando el haz láser en diámetros más pequeños para minimizar las zonas afectadas por el calor y la distorsión del material, lo que se traduce en cortes más limpios.

Otra tendencia es la óptica adaptativa, que permite ajustar en tiempo real el rayo láser a las variaciones de grosor del material y las condiciones ambientales, mejorando así la precisión y la velocidad de corte. La automatización y la integración son cada vez más frecuentes, con paquetes de software inteligentes y algoritmos de corte dinámicos que agilizan los flujos de trabajo y optimizan el rendimiento. La incorporación de la robótica está aumentando la productividad y reduciendo los costes de mano de obra mediante la automatización de los sistemas de carga y los procesos de producción.

La inteligencia artificial y el aprendizaje automático están a punto de revolucionar el corte por láser de fibra al permitir que las máquinas optimicen los ajustes basándose en datos históricos y predigan las trayectorias de corte más eficientes. Esta tecnología promete reducir los residuos y aumentar la producción. La versatilidad de los láseres de fibra también se está expandiendo, con la capacidad de cortar una variedad de materiales de alta tecnología como compuestos y aleaciones, cruciales para los sectores de fabricación avanzada.

La sostenibilidad es un objetivo cada vez más importante, con máquinas energéticamente eficientes que consumen menos energía manteniendo un alto rendimiento, en consonancia con los objetivos medioambientales. Se espera que el mercado de máquinas de corte por láser crezca significativamente, impulsado por la adopción de la tecnología láser de fibra y la demanda de soluciones de ingeniería de precisión. En conjunto, estas tendencias ponen de relieve la continua evolución de la tecnología de corte por láser de fibra hacia una mayor eficiencia, adaptabilidad y responsabilidad medioambiental.