¿Se ha preguntado alguna vez cómo un potente rayo láser puede cortar el metal como un cuchillo caliente la mantequilla? En esta fascinante entrada de blog, exploraremos el funcionamiento interno de las máquinas de corte por láser de fibra, la tecnología de vanguardia que está revolucionando la industria manufacturera. Descubra cómo estas máquinas aprovechan el poder de la luz para crear cortes precisos y de alta calidad con una velocidad y eficacia inigualables. Acompáñenos en un viaje al mundo del corte por láser y aprenda de los expertos del sector que compartirán sus conocimientos y experiencias.

¿Qué es una cortadora láser de fibra óptica y cómo funciona? Profundicemos en los entresijos de esta avanzada tecnología de corte de metales.

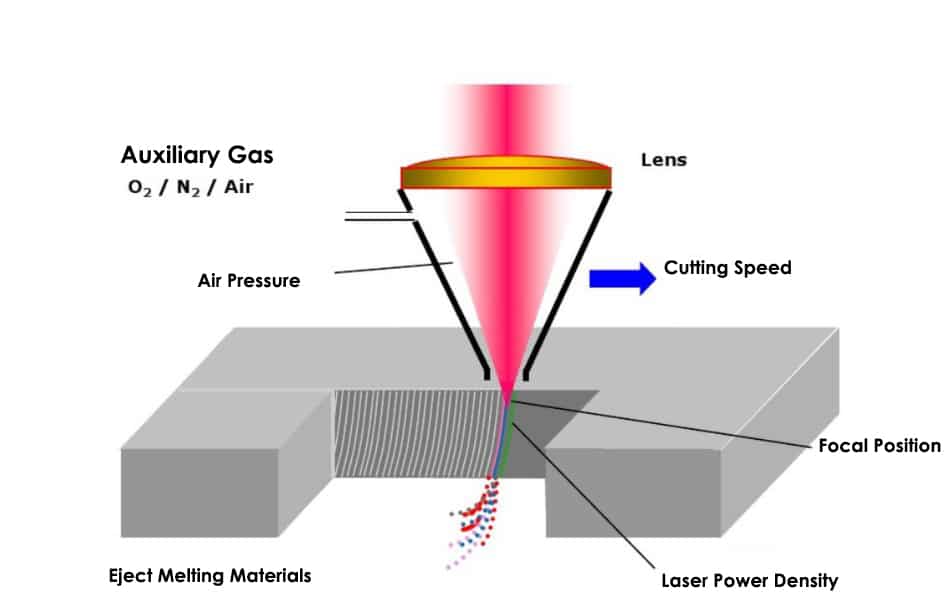

Una máquina de corte por láser de fibra funciona generando un haz láser de alta intensidad a partir de una fuente láser de fibra de estado sólido. A continuación, este haz se dirige y enfoca con precisión a través de un sofisticado sistema de trayectoria óptica, lo que da como resultado un haz láser extremadamente concentrado con una densidad de potencia excepcional.

Al entrar en contacto con la superficie de la pieza, el haz láser focalizado calienta rápidamente el material hasta su punto de fusión o vaporización. Simultáneamente, un gas de asistencia a alta presión (normalmente nitrógeno u oxígeno, dependiendo del material) se dirige coaxialmente con el rayo láser. Este gas cumple múltiples funciones: ayuda a expulsar el material fundido de la ranura, evita la oxidación en algunos casos y ayuda a enfriar la zona de corte. Controlando con precisión el movimiento del haz mediante sistemas de movimiento CNC y manipulando la posición de la pieza de trabajo, se consiguen patrones de corte intrincados con una precisión notable.

El corte por láser de fibra óptica ha revolucionado la fabricación de metales, ofreciendo importantes ventajas sobre los métodos de corte mecánicos tradicionales:

La tecnología láser de fibra sigue evolucionando, mejorando constantemente la potencia de salida, la calidad del haz y la capacidad de corte. Este avance continuo está ampliando constantemente su gama de aplicaciones, convirtiéndolo en una opción cada vez más preferida frente a los equipos tradicionales de corte de metal en diversos sectores.

Véase también:

Principio de funcionamiento de la máquina de corte por láser de fibra óptica

El corte por láser emplea un rayo láser de alta intensidad como fuente de calor para la eliminación precisa de material. El proceso comparte principios fundamentales con soldadura láser pero funciona a temperaturas mucho más elevadas, que a menudo superan los 11.000 °C. A estas temperaturas extremas, el material objetivo experimenta rápidos cambios de fase, como la fusión y la vaporización. En el caso de determinados materiales, como el carbono y la cerámica, el proceso de corte consiste principalmente en la sublimación, en la que el material sólido pasa directamente al estado gaseoso.

El corte por láser de metales moderno utiliza predominantemente sistemas láser de fibra de alta potencia, que han suplantado en gran medida a los láseres de CO2 tradicionales debido a su mayor eficacia, calidad del haz y menores costes operativos. Durante el proceso de corte, un chorro de gas coaxial desempeña múltiples funciones críticas:

El proceso de corte por láser ofrece varias ventajas sobre los métodos de corte térmico convencionales:

El corte por láser es capaz de procesar una amplia gama de materiales y espesores. En el caso de los metales, las capacidades de corte suelen ir desde láminas finas (unas pocas micras) hasta 25-30 mm en el caso del acero dulce, con sistemas especializados capaces de cortar hasta 50 mm. La tecnología es especialmente adecuada para el corte de precisión de materiales de hasta 12 mm de grosor, entre los que se incluyen:

Más allá de los metales, el corte por láser de fibra ha encontrado aplicaciones en el procesamiento de materiales no metálicos como:

La versatilidad del corte por láser se extiende a aplicaciones especializadas, como:

Entre los factores clave que influyen en la eficacia y la calidad del corte por láser se incluyen:

Aunque la inversión inicial en equipos de corte por láser de fibra puede ser considerable, la tecnología ofrece ventajas significativas en términos de productividad, flexibilidad y calidad de las piezas, lo que la convierte en una herramienta cada vez más esencial en los entornos de fabricación modernos.

Los principales componentes de a CNC cortadora láser incluyen el host de la máquina, el sistema de control, el láser, el enfriador y el regulador, entre otros. Cada uno de estos componentes tiene su propio manual o instrucciones de funcionamiento, pero el principal estructura de la máquina y la composición del sistema de control eléctrico se describirán aquí en detalle.

Pieza anfitriona de la máquina:

La parte anfitriona de la máquina de corte por láser es el aspecto más crucial del proceso de corte por láser. Es responsable de lograr la precisión y la función de corte. La parte anfitriona consta de seis componentes: la bancada, el láser, la parte del pórtico, el dispositivo del eje Z, las partes auxiliares de la mesa de trabajo (cubierta protectora, canal de aire y de agua) y el panel de operaciones.

Pieza de control eléctrico:

El sistema de control eléctrico de la máquina de corte por láser es vital para garantizar una variedad de trayectorias gráficas. El sistema de control eléctrico consiste principalmente en el sistema de control numérico y el sistema eléctrico de bajo voltaje. La máquina de corte por láser está equipada con el software CYPCUT y funciona sobre la plataforma WINDOWS XP, garantizando un funcionamiento estable y fiable. El sistema está equipado con un microprocesador de 32 bits y una interfaz de comunicación Ethernet.

El sistema se caracteriza por una rápida velocidad de operación de interpolación, es fácil de manejar, tiene un buen rendimiento dinámico y una gran capacidad de carga. La parte de control del sistema eléctrico de baja tensión se encuentra en el armario de control eléctrico y sirve como interfaz de control eléctrico. Los componentes de la parte eléctrica adoptan marcas conocidas de renombre mundial para garantizar un funcionamiento estable y una respuesta sensible.

El motor de accionamiento es un servomotor AC, que se utiliza para accionar el pórtico del eje X y el patín del eje Y de la cortadora láser. Se caracteriza por un buen rendimiento de aceleración y respuesta rápida. La velocidad máxima de posicionamiento es de hasta 50m/min. El eje Z de la cortadora láser es el eje de alimentación, que es impulsado por un servomotor AC. El cabezal de corte del eje Z se caracteriza por una buena respuesta dinámica y puede ser controlado tanto por servo como por control NC.

El componente principal de la máquina de corte por láser es crucial para toda la máquina. La precisión de corte y la función de la máquina se consiguen gracias al componente principal, que incluye la bancada (eje Y), el haz (eje X), el eje Z, la mesa de trabajo y el canal de aire y agua.

Bastidor de la máquina de corte por láser

La cama está construida de hierro fundido de alta resistencia con una estructura soldada. Se somete a procesos de alivio de tensión, como recocidoEl desbaste, el semiacabado y el acabado. Esto garantiza una reducción exhaustiva de la tensión y reduce la deformación de la máquina, garantizando la precisión a largo plazo.

El servomotor de CA y la barra de accionamiento coaxial se controlan mediante un sistema de control numérico, lo que permite que el eje Y se mueva con un movimiento alternativo. El resultado es un movimiento rápido y ágil. La carrera de movimiento de la máquina es de 1500 mm * 3000 mm.

La cremallera y la guía lineal están equipadas con un dispositivo cerrado a prueba de polvo, que ofrece una cubierta antipolvo ligera y un funcionamiento fiable. Estos productos de precisión garantizan eficazmente la precisión del accionamiento. La carrera en ambos extremos de la máquina está controlada por finales de carrera, y la máquina está protegida por cojines elásticos en ambos lados, lo que garantiza la seguridad del movimiento de la máquina.

Sección de la viga

El componente de la viga se fabrica soldando un tubo cuadrado de alta resistencia y se somete a mecanizado tras envejecimiento artificial para mejorar la rigidez y resistencia generales. El proceso de mecanizado incluye el desbastado, el envejecimiento por vibración, el semiacabado, el envejecimiento por vibración y el acabado.

La viga está montada en el raíl de soporte de la cama, que cuenta con raíles guía lineales y planos. El accionamiento por servomotor y la rotación por engranajes a través de un reductor permiten que el patín del eje Z se mueva en la dirección X de forma recíproca. La carrera de movimiento es de 1450 mm.

La carrera está controlada por un final de carrera durante el movimiento, y ambos extremos están protegidos por cojines elásticos para la seguridad del sistema. La parte superior y los laterales de la viga están cerrados por una cubierta, y entre la viga y el patín transversal hay una protección retráctil que garantiza un entorno totalmente cerrado para la cremallera y la guía lineal, libre de influencias externas.

El camino óptico está parcialmente sellado con una protección para crear una estructura de camino óptico totalmente cerrada.

Base y estaciones de trabajo intercambiables (opcional)

Los puestos de trabajo se construyen utilizando un estructura de soldadura para mayor resistencia y estabilidad. La mesa de cambio está dividida en dos secciones: un dispositivo de cambio y dos mesas de corte móviles.

El dispositivo de intercambio se fija en la parte trasera de la cama y se utiliza principalmente para intercambiar las mesas superior e inferior. Cuando se corta una pieza de trabajo, la otra mesa de corte puede utilizarse para alimentar y descargar material con el fin de mejorar la eficiencia de la máquina de corte por láser.

Cada mesa de corte móvil consta de un bastidor de soldadura con una compuerta de soporte para la pieza de trabajo. La mesa de trabajo puede soportar hasta 800 kg. Las dos mesas pueden intercambiarse automáticamente mediante el accionamiento de un dispositivo de cadena, lo que aumenta significativamente la eficiencia de la producción.

El centro de la mesa está equipado con un asiento de bola universal, y cuatro bolas universales en el centro soportan 44 piezas de trabajo. El accionamiento por cilindro y el mecanismo de cremallera y piñón permiten girar 180° el polo oscilante.

El conector rápido del tubo en espiral se introduce en el conector rápido de la estación de corte y se abre el interruptor neumático. El accionamiento del cilindro hace girar el poste giratorio 180° hacia arriba, y las 44 bolas universales soportan la pieza de trabajo, permitiendo que ruede sobre las bolas y evitando los arañazos causados por el deslizamiento de la pieza de trabajo sobre una rejilla de soporte.

Cuando se coloca la pieza, se pulsa el interruptor neumático y el cilindro gira 180° hacia abajo mediante el mecanismo de piñón y cremallera, situando las bolas universales justo debajo del péndulo para evitar daños durante el proceso de corte.

Este mecanismo, en el que la pieza rueda sobre las bolas durante la alimentación y el posicionamiento, en lugar de deslizarse sobre una rejilla de soporte (como en los métodos tradicionales), protege eficazmente la superficie lisa de la pieza y reduce la intensidad de trabajo del operario.

Dispositivo del eje Z

El dispositivo del eje Z es responsable del movimiento de elevación del cabezal de corte. Este movimiento está controlado por el sistema de control numérico a través de un servomotor, que acciona un husillo de bolas para hacer que el patín del eje Z realice un movimiento alternativo ascendente y descendente.

El recorrido del eje Z es de 100 mm, y se utilizan finales de carrera para controlar la carrera en los extremos superior e inferior. Además, se colocan amortiguadores flexibles en ambos extremos del husillo de bolas para garantizar la seguridad del movimiento.

Husillo de bolas de alta calidad y guías lineales para garantizar la precisión de la transmisión. El eje Z puede funcionar como eje CNC gracias a su movimiento de interpolación independiente y puede moverse en tándem con los ejes X e Y. También puede conmutarse a servocontrol a través del control electrónico del cabezal de corte para adaptarse a diferentes requisitos.

El servocontrol del eje Z se controla mediante la tecla Sistema CNC, lo que se traduce en un alto grado de precisión y estabilidad, garantizando la calidad del corte. El cabezal de corte está sellado y amortiguado para prolongar su vida útil.

Un sensor de capacitancia, montado en el cabezal de corte, detecta la distancia entre la boquilla y la superficie de la placa y envía la información al sistema de control. A continuación, el controlador utiliza esta información para controlar el motor del eje Z y mantener constante la distancia entre la boquilla y la placa, garantizando así la calidad del corte.

El cabezal de corte dispone de una tuerca para ajustar la distancia focal, lo que permite ajustar la posición del foco en función del material y del grosor del material de corte, lo que permite obtener una buena sección de corte.

Nota: La boquilla es una pieza de desgaste del proceso, por lo que los usuarios pueden guardar boquillas de repuesto de diferentes diámetros para facilitar su sustitución.

Sección de control eléctrico

El sistema de control eléctrico de la máquina de corte láser CNC se compone principalmente de un sistema de control numérico, un servo sistema y un sistema eléctrico de bajo voltaje.

La máquina de corte por láser está equipada con el sistema CNC CYPCUT, que se basa en el sistema CNC WINDOWS XP PC y ofrece una rápida velocidad de operación de interpolación y facilidad de uso.

El servosistema emplea un servomotor y un accionamiento de CA japoneses Yaskawa, conocidos por su estabilidad, fiabilidad y gran capacidad de carga.

El panel frontal de la máquina de corte láser cuenta con dos botones de función, dos teclas programables de operación y dos puertos USB frontales, dispuestos en el siguiente orden de izquierda a derecha: interruptor de parada de emergencia, interruptor de encendido, botón de inicio de corte y botón de parada de corte.

Las teclas de operación tienen diferentes funciones dependiendo del modo de operación, reduciendo el número de botones de operación y simplificando el panel de operación.

Las funciones de operación se muestran a través de un menú, haciendo que la operación sea intuitiva en varios modos.

Si nos basamos en el generador láser, la cortadora láser puede dividirse en:

A. láser sólido cortadora. La cortadora láser de sólidos puede dividirse en cortadora láser de piedras de bonificación, cortadora láser YAG.

B. láser semiconductor cortadora.

C. cortadora láser líquida.

D. láser de gas cortadora.

Véase también:

Si se basa en la estructura, la cortadora láser se puede dividir en:

Además, también existe una forma de transmisión del haz de vuelo óptico fijo de brazo móvil articulado, conocida como trayectoria de vuelo constante.

En el proceso de corte de la cortadora láser que adopta el rayo volante, sólo el cabezal de corte se mueve a lo largo de las direcciones X e Y, y la posición de la mesa es fija.

Este tipo de cortadora láser:

Por lo tanto, está muy bien considerado por el mercado como el modelo dominante del mercado internacional.

Otros componentes utilizan plásticos técnicos, fibra de vidrio, acero inoxidable, etc.

Los generadores láser disponibles incluyen el generador láser de flujo rápido de eje de co2, el generador láser de depuración de placas de RF, el generador láser de remolino, el generador láser de estado sólido y un generador láser de fibra.

El raíl guía lineal de un solo lado con estructura de rodillos es una solución rentable y cómoda para aplicaciones económicas. La estructura alternativa es la unidad de accionamiento, que integra el accionamiento y el carril guía, lo que hace que la instalación, la depuración y la precisión sean más fáciles de garantizar, aunque ligeramente más caras.

La instalación y puesta en marcha de la máquina de corte por láser son muy importantes para cada fábrica, así que por favor siga leyendo los siguientes detalles antes de la operación.

Precauciones de desembalaje:

Comprobación de contenidos:

Consulte el plano de cimentación de la fábrica para la instalación y fijación de la máquina de corte por láser. Asegúrese de que la máquina se transporta a la posición de elevación.

Solicite a un electricista profesional que realice el cableado de distribución de energía de acuerdo con los requisitos, y tenga cuidado de no dañar la máquina durante la instalación y fijación.

Instale y fije la máquina de corte por láser según el plano de cimentación de fábrica y de acuerdo con nuestros principios recomendados para la disposición, instalación y fijación. Asegúrese de que el proceso de instalación y fijación no cause daños a la máquina de corte por láser.

Puesta en marcha de la máquina debe ser realizada por personal profesional y debe llevarse a cabo estrictamente de acuerdo con las disposiciones pertinentes. Antes de la puesta en servicio, se recomienda conocer a fondo las prestaciones de la máquina de corte por láser y leer la información técnica adjunta. Una puesta en servicio adecuada es esencial para garantizar el funcionamiento normal de la máquina. Si necesita ayuda, póngase en contacto con nosotros lo antes posible y le proporcionaremos una solución satisfactoria a su debido tiempo.

Nota: Este proceso de depuración incluye procedimientos de puesta en marcha tras el encendido.

Conexión de piezas en el armario de distribución

Para empezar, identifique las piezas según los requisitos, como se indica a continuación:

Una vez finalizada la instalación, conecte cada armario de distribución como se indica a continuación:

(A) Compruebe si las tres uniones en el extremo de la extensión del eje Y se han dañado durante el transporte (los tres conectores son: un conector de alta resistencia de 16 núcleos, un conector de aviación de 19 núcleos, un conector de 4 codificadores y un conector de amplificador) como se muestra a continuación:

Enchufe de aviación

Conector de alta resistencia

Enchufe del codificador

Enchufe del amplificador

(B) Inserte los enchufes en sus posiciones correspondientes (las posiciones son únicas). La clavija del codificador debe insertarse en el servoaccionamiento correspondiente según el número, y la clavija del amplificador debe insertarse en el ajustador de altura.

(C) Conecte el cable de alimentación del enfriador de agua en el armario de distribución a la ubicación designada, como se ilustra a continuación:

Enchufe

Posición de conexión del enchufe

(D) Conecte la alimentación principal, que es un sistema trifásico de cuatro hilos, con los hilos amarillo y verde sirviendo como línea cero y los tres restantes como línea viva. Con esto, se completa la conexión del circuito eléctrico externo. En la próxima sección, hablaremos de la conexión del agua.

Advertencia:

La toma de tierra del cable de alimentación debe estar firmemente conectada a tierra para evitar perturbaciones de las señales dentro del armario de la máquina y reducir el riesgo de fugas.

Requisitos de instalación

Los enfriadores deben colocarse suavemente y a una distancia suficiente de la pared. El lugar de instalación de las enfriadoras debe disponer de un espacio adecuado de entrada y salida de aire para prevenir una refrigeración deficiente y evitar temperaturas elevadas en el armario de distribución.

Inspección del equipo

Antes de la instalación, es importante limpiar los residuos del interior del depósito de agua y asegurarse de que el agua esté libre de impurezas. A continuación, inspeccione las juntas del sistema de tuberías de agua para asegurarse de que están bien apretadas.

Procedimiento de instalación

Conecte las tuberías de entrada y salida en el enfriador de acuerdo con las señales en la carcasa del enfriador y conéctelas a las puertas de entrada y salida del láser, asegurándose de que la dirección de entrada y salida de la tubería de agua no esté dislocada. Antes de conectar la tubería de agua, asegúrese de que el exterior del enfriador esté libre de residuos y materias extrañas.

Normas de calidad del agua

Compruebe que la válvula de desagüe está cerrada y añada agua al depósito. El nivel de agua debe ser inferior a 30 mm o 50 mm en el depósito para evitar que se desborde. Está estrictamente prohibido utilizar agua del grifo general en las unidades de agua refrigerada, y debe utilizarse agua pura de alta calidad, agua destilada o agua desionizada. Está terminantemente prohibido añadir líquidos corrosivos.

Puesta en marcha

Detrás del refrigerador de agua hay un interruptor de aire. Cuando el canal de agua esté bien conectado, encienda el interruptor para probar el funcionamiento. Después de que la bomba arranque, compruebe si hay alguna fuga de agua en las juntas y, si la encuentra, desconecte la alimentación y solucione el problema antes de volver a conectarla.

Regulación de la temperatura del agua

En una habitación con aire acondicionado, la temperatura del agua suele ser de 22-24 grados Celsius. En una habitación sin aire acondicionado, la temperatura del agua se ajusta por debajo de la temperatura ambiente en 2-5 grados Celsius. Si el agua se condensa en la pared del tubo, significa que la temperatura del refrigerador de agua es demasiado baja.

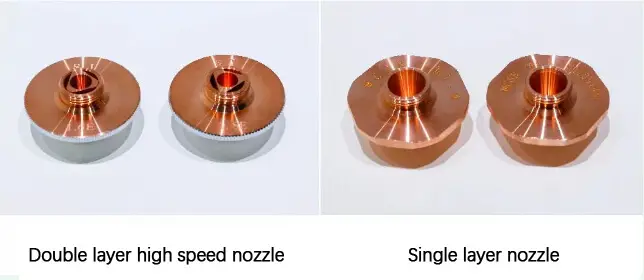

Acción y regulación de la boquilla

A) Boquilla

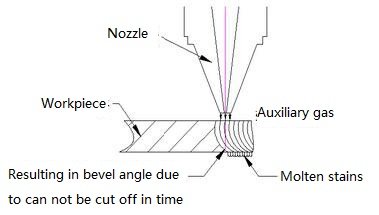

El diseño de la boquilla y las condiciones de flujo del chorro tienen un impacto directo en la calidad del corte; la precisión de la fabricación de la boquilla está estrechamente relacionada con la calidad del corte.

B) Funciones principales de la boquilla:

▲ Para evitar que los restos de corte y otros residuos reboten en el cabezal de corte y dañen la lente de enfoque.

▲ La boquilla puede cambiar la situación de la descarga de gas de corte, controlar el tamaño y el área de difusión del gas, afectando así a la calidad del corte.

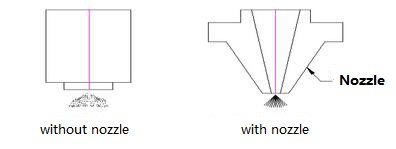

La siguiente figura muestra el caso de eyección cuando la boquilla está instalada y no instalada.

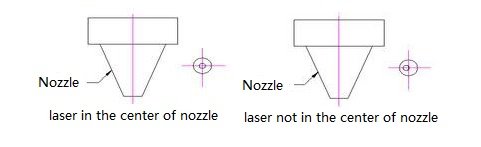

Pasos para ajustar la boquilla para pasar el láser desde el centro de la boquilla

En comparación con la máquina de corte por láser de CO2, la máquina de corte por láser de fibra no tiene recorrido óptico, sólo es necesario ajustar el láser en la boca de la boquilla.

En comparación con las máquinas de corte por láser de CO2, máquinas de corte por láser de fibra no tienen recorrido óptico y sólo requieren ajustar el láser en la boquilla.

Apague el obturador mecánico, retire los adhesivos blancos con cuidado de no cambiar su posición relativa.

Si la diferencia entre la posición de la boquilla y el centro del láser es demasiado grande, las pegatinas no podrán alinearse con el orificio central. Dado que el centro del láser es fijo, el centro de la boquilla puede ajustarse girando el tornillo de ajuste del mango del cabezal de corte para que coincida con el centro del láser.

Repita los pasos anteriores hasta que el orificio del láser en la pegatina blanca coincida con el centro de la boquilla, confirmando que el centro del láser se alinea con el centro de la boquilla.

Véase más abajo:

La relación entre la boquilla y la calidad de corte:

Cuando el centro de la boquilla es diferente del centro del láser: el impacto en la calidad de corte

Cuando se inyecta el gas de corte, puede producirse un volumen de gas desigual, lo que hace que la sección de corte sea más propensa a escalonarse en un lado y no en el otro. El impacto de esto es pequeño cuando se cortan chapas de menos de 3 mm, pero cuando se cortan chapas de más de 3 mm, el impacto es más grave, y el corte puede incluso no ser posible.

En el corte de esquinas afiladas o piezas con ángulos más pequeños, es probable que se produzca una sobrefusión local y que no sea posible cortar chapas gruesas.

Durante la perforación, la inestabilidad dificulta el control del tiempo, y la penetración de placas gruesas puede provocar la fusión. Esto también puede dificultar el control de las condiciones de penetración, y el impacto en las piezas pequeñas es pequeño.

En conclusión, el centro de la boquilla y la concentricidad del láser son factores importantes en la calidad del corte, especialmente cuando la pieza es más gruesa. Por lo tanto, es necesario ajustar el centro de la boquilla para alinearlo con la concentricidad del láser para lograr un mejor corte.

Nota:

La deformación de la boquilla o el ensuciamiento pueden tener el mismo impacto en la calidad de corte que el descrito anteriormente. Por lo tanto, la boquilla debe manipularse con cuidado para evitar deformaciones, y cualquier mancha debe limpiarse con prontitud. La fabricación de la boquilla requiere una mayor precisión, y deben seguirse métodos de instalación adecuados. Si la mala calidad de la boquilla provoca cambios en las condiciones de corte, la boquilla debe sustituirse rápidamente.

Selección de la apertura de la boquilla

A continuación se muestra la diferencia en el diámetro de la boquilla:

| Apertura de la boquilla | Flujo de aire | Capacidad de eliminación de líquido fundido |

| Pequeño | Rápido | Fuerte |

| Grande | Lento | Débil |

El diámetro de la boquilla tiene φ 1.0mm, φ 1.4mm, φ 2.0mm, φ 2.5mm, φ 3.0mm y así sucesivamente. El diámetro de la boquilla actual a menudo utiliza φ 1.4mm, φ 2.0mm. Como se muestra a continuación:

La diferencia entre los dos diámetros mencionados es la siguiente:

En conclusión, el tamaño de la boquilla tiene un impacto significativo en la calidad del corte y la perforación. Actualmente, las máquinas de corte por láser utilizan sobre todo aperturas de boquilla de φ1,4 mm y φ2 mm.

Nota:

Cuanto mayor sea la apertura de la boquilla, más probable es que las chispas y las salpicaduras de fusión durante el corte dañen la lente, reduciendo su vida útil.

En el proceso de corte por láser, la relación entre el enfoque del haz y la superficie de la chapa de corte afecta en gran medida a la calidad del corte, por lo que es crucial ajustar correctamente la posición del enfoque.

Esto se hace normalmente ajustando el enfoque a través de un corte de prueba, donde el enfoque está en su posición adecuada cuando el corte tiene la menor escoria colgante y el tamaño más pequeño en la correspondiente chapa de acero.

Si la posición del cabezal de corte con respecto a la tabla cambia, también es necesario ajustar los puntos cero del cabezal de corte y del sensor. El ajuste fino puede realizarse ajustando la altura de corte en el software.

Cuando sean necesarios ajustes mayores, puede ser necesario ajustar la posición del sensor y su soporte para ajustar correctamente el enfoque.

Tenga cuidado al realizar estos ajustes, ya que un paso en falso podría hacer que el cabezal de corte golpeara la superficie y dañara las piezas.

La relación entre la posición de enfoque y el efecto de corte

| Nombre y posición de enfoque | Material de corte y características de la sección transversal |

| Distancia focal cero: enfoque en la superficie de corte de la pieza de trabajo | Carbono corte de acero instrucciones |

| Concéntrese en la superficie del arco y la flecha de corte, la superficie superior es lisa, la superficie inferior no es lisa | |

| Distancia focal positiva: el foco en el interior de los arcos cortantes | Instrucciones de corte del aluminio |

| El foco en el centro, por lo que hay una mayor superficie lisa, ancho de corte más amplio que el cero focal, gran flujo de aire durante el corte, el tiempo de perforación más largo que el cero focal | |

| Enfoque negativo: enfoque por debajo de los arcos cortantes | Corte de acero inoxidable instrucciones |

| Corte de acero inoxidable con nitrógeno a alta presión, soplado de la escoria fundida para proteger la sección de corte, la anchura de corte aumenta con el grosor de la pieza. |

La selección de la velocidad de corte en la máquina de corte por láser es crucial y depende del material y del grosor de la chapa que se va a cortar. La velocidad de corte tiene un impacto significativo en la calidad del corte por láser.

La elección de una velocidad de corte adecuada no sólo mejora la eficacia de la máquina de corte por láser, sino que también garantiza un corte de alta calidad.

Estos son los efectos de las diferentes velocidades de corte en la calidad de corte:

Efecto sobre la calidad de corte de un avance de corte por láser demasiado rápido

Efecto sobre la calidad de corte de un avance de corte por láser demasiado lento:

Como se muestra a continuación:

La elección del gas de corte en el corte por láser depende del material que se vaya a cortar. La selección del gas de corte y la presión tienen un impacto significativo en la calidad del corte.

La función principal del gas de corte es ayudar a la combustión y disipar el calor soplando los residuos y evitando que entren en la boquilla y dañen la lente de enfoque.

Impacto del gas de corte y la presión en la calidad del corte

Impacto de la presión del gas de corte en la perforación

En corte de acero inoxidableLa presión del gas de corte se mantiene alta, independientemente del grosor del material.

En conclusión, la selección del gas de corte por láser y de la presión debe ajustarse en función de las condiciones y circunstancias específicas de cada aplicación.

Nuestros equipos de corte por láser se suministran con dos conductos de gas, uno para oxígeno y aire, y otro para nitrógeno a alta presión. Estos dos canales de gas deben conectarse a una válvula reductora de presión, como se muestra en la figura siguiente.

Descripción de la válvula limitadora de presión: la parte izquierda de la tabla muestra la presión actual, la derecha la capacidad de gas restante.

"Advertencia"

La elección de potencia del láser El tamaño de la placa influye en la calidad del corte, por lo que es importante determinar la potencia de corte en función del material y el grosor de la placa. Una potencia de láser demasiado pequeña o demasiado grande dará lugar a una calidad de corte deficiente.

A) Si la potencia del láser es demasiado pequeña, no se producirá el corte. B) Cuando el ajuste de la potencia del láser es demasiado grande, toda la superficie de corte se fundirá y la hendidura será demasiado ancha, lo que dará lugar a una mala calidad de corte. C) Cuando el ajuste de la potencia del láser es insuficiente, se producirá suciedad de corte y aparecerán cicatrices en la sección de corte.

Por lo tanto, ajustar una potencia de láser adecuada, junto con el gas de corte y la presión apropiados, dará como resultado una buena calidad de corte sin manchas fundidas.

Ver:

Para reducir la variación en el tamaño del punto focal causada por los cambios en el tamaño del haz antes del enfoque, los fabricantes de sistemas de corte por láser ofrecen varias opciones entre las que los usuarios pueden elegir:

Casi todas las tecnologías de corte en caliente, salvo algunas excepciones, deben empezar por taladrar un pequeño agujero en la placa. En el pasado, un punzón láser se utilizaba para troquelar el agujero antes de iniciar el corte por láser. Existen dos métodos básicos para las máquinas de corte por láser sin dispositivo de troquelado:

Tras la irradiación láser continua, se forma un hoyo en el centro del material, que luego es eliminado rápidamente por el flujo de oxígeno junto con el rayo láser. El tamaño medio de los agujeros depende del grosor de la chapa, y el diámetro medio de los agujeros de chorro es la mitad del grosor de la chapa. Este método no es adecuado para piezas de alta precisión (como tubos de costura de pantallas de aceite) debido al gran diámetro de los orificios y a la escasa redondez. Sólo se utiliza para la chatarra. Además, la presión de oxígeno utilizada para la perforación es la misma que para el corte, lo que provoca importantes salpicaduras.

Se utiliza un láser pulsado con un pico de potencia para fundir o vaporizar una pequeña cantidad de material, con aire o nitrógeno como gas auxiliar para reducir la expansión del orificio debida a la oxidación exotérmica. La presión de oxígeno utilizada es menor que durante el corte. Cada láser pulsado crea sólo partículas pequeñas y profundas, por lo que se tarda unos segundos en perforar placas gruesas. Una vez finalizada la perforación, el gas auxiliar se sustituye inmediatamente por oxígeno para el corte. Este método da como resultado un diámetro de perforación menor y una mejor calidad de perforación que la perforación por chorro.

El láser debe tener una alta potencia de salida, así como características temporales y espaciales del haz, por lo que el generador general de láser de CO2 no puede cumplir los requisitos del corte por láser. Además, la perforación por pulsos debe tener un sistema de control de gas fiable para controlar el tipo de gas, el cambio de presión y el tiempo de perforación. Debe hacerse hincapié en la tecnología de transición de la perforación por pulsos al corte continuo para lograr incisiones de alta calidad.

En teoría, las condiciones de corte que normalmente cambian durante la sección de aceleración incluyen la distancia focal, la posición de la boquilla y la presión del gas. Sin embargo, es poco probable que estas condiciones cambien en un periodo de tiempo tan corto.

Al cortar acero con láser, el rayo láser y el oxígeno se dirigen a través de una boquilla y sobre el material para formar un flujo de aire. Para que la incisión sea eficaz, el flujo de aire debe ser de alta velocidad y volumen para promover la oxidación y eliminar el material fundido. La calidad del corte se ve afectada no sólo por el rayo láser, sino también por el diseño de la boquilla y el control del flujo de aire (como la presión de la boquilla y la posición del material en relación con el flujo de aire).

En boquilla de corte por láser tiene un diseño sencillo, con un pequeño orificio redondo en el extremo de una abertura cónica. La boquilla suele ser de cobre, que es propenso al desgaste, por lo que debe sustituirse con frecuencia. Por ello, no suelen realizarse cálculos ni análisis de mecánica de fluidos. Se denomina presión de la tobera a la presión del gas que se expulsa por el lado de la tobera, medida en presión manométrica (Pg).

Cuando se utiliza, el gas es expulsado por la boquilla y alcanza la superficie del material a una cierta distancia, denominada presión de corte (Pc). A continuación, el gas se expande hasta alcanzar la presión atmosférica (Pa). La investigación demuestra que a medida que aumenta la presión de la boquilla (Pn), también lo hacen la velocidad del flujo y la presión de corte. Se puede utilizar una fórmula para calcular la velocidad del flujo de aire:

V = 8,2d2 (Pg + 1)

Donde V = velocidad del flujo de gas en L/min d = diámetro de la boquilla en mm Pg = presión de la boquilla (presión manométrica) en bar

Existen diferentes umbrales de presión para los distintos gases. Cuando la presión de la tobera supera un determinado valor, el flujo de aire pasa de subsónico a supersónico. Este umbral depende de la relación entre Pn y Pa y del grado de libertad de las moléculas de gas. Por ejemplo, en el caso del oxígeno, el umbral es Pn = 1 bar x (1,2)3,5 = 1,89 bar. Si la presión de la boquilla es aún mayor (Pn/Pa = (1 + 1/n)1 + n/2, donde Pn = 4 bar), el flujo de aire pasa de una onda de choque oblicua normal a una onda de choque positiva, lo que reduce la presión de corte, la velocidad del flujo de aire y provoca la formación de vórtices en la superficie del material, lo que debilita la capacidad del flujo de aire para eliminar el material fundido y afecta a la velocidad de corte.

Por lo tanto, se utiliza la boquilla cónica con un pequeño orificio redondo, y la presión de la boquilla de oxígeno suele mantenerse por debajo de 3 bares.

Para determinar el modelo, el tamaño y la cantidad de cortadoras láser que debe adquirir, es importante conocer el alcance de la producción de su empresa, los materiales de procesamiento y el grosor de corte. Es aconsejable realizar una configuración sencilla para la posterior compra.

Las máquinas de corte por láser se utilizan en diversas industrias, como la de teléfonos móviles y ordenadores, transformación de chapa, electrónica, impresión, envasado, cuero, confección, tejidos industriales, publicidad, artesanía, muebles, decoración, equipos médicos e instrumentos.

Los modelos más populares del mercado son el 3015 y el 2513, que miden 3×1,5 m y 2,5×1,3 m (ancho x largo de la bancada) respectivamente. Sin embargo, el tamaño de la cortadora láser no es un problema, ya que los proveedores suelen ofrecer cortadoras láser de distintos tamaños para que el cliente elija, y también pueden personalizarse.

En cuanto al precio de las máquinas de corte por láser de fibra, puede encontrar más información en un post relacionado. El personal profesional puede llevar a cabo soluciones de simulación in situ o proporcionar soluciones, y también puede llevar sus propios materiales al fabricante para hacer muestras.

Si necesita una cortadora láser, es fácil adquirirla. El bricolaje puede ser un reto y puede no resultar en un ahorro de costes. Hay personas que son entusiastas de las cortadoras láser y han creado un cortadora láser de metal diseñando ellos mismos el software, el circuito y la maquinaria. Este proceso duró aproximadamente tres meses.

Sin embargo, si desea aprender y adquirir experiencia práctica, la construcción de una máquina de principio a fin puede ser una experiencia gratificante. Echa un vistazo a los siguientes recursos para cortadoras láser DIY:

| Lista de piezas de desgaste de la cortadora láser | |

|---|---|

| No. | Artículo |

| 1 | Lente protectora |

| 2 | Elemento filtrante |

| 3 | Boquilla de cobre |

| 4 | Lente de enfoque |

| 5 | Anillo de cerámica |

| 6 | Lente colimadora |

| 7 | Amplificador |

| 8 | Conector del amplificador |

Por ejemplo:

Considere la posibilidad de cortar 50.000 metros de acero inoxidable de 1 mm. El cálculo del periodo de tiempo puede variar debido al corto tiempo de perforación de agujeros para chapas finas y a las diferencias en las disposiciones de producción que pueden no registrar la carrera en vacío. Por lo tanto, los resultados estadísticos pueden no reflejar con exactitud las comparaciones de eficiencia y costes.

Nota: El tiempo de carga y descarga no se incluye en el cálculo.

Cortadora láser de fibra con una potencia de 2000 W:

50.000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 días

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

Cortadora láser de CO2 con una potencia de 3000W:

50.000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 días

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

Cortadora láser de CO2 con una potencia de 2000W:

50.000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 días

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1mm SS | Láser de fibra de 2000 W | Láser de CO2 3000 W | Láser CO2 2000W |

|---|---|---|---|

| Tiempo(día) | 5 | 13 | 16 |

| Coste(RMB) | 4078 | 13911 | 15488 |

Por ejemplo:

Corte de acero inoxidable de 2 mm, con un total de 50.000 metros, en un periodo de tiempo estimado:

Cortadora láser de fibra con una potencia de 2000W:

50.000 m ÷ 8,5 m/min ÷ 60 min = 98 horas ≈ 12 días

98 horas × (27,8 RMB + 70 RMB) ≈ 9588 RMB

Cortadora láser de CO2 con una potencia de 3000W:

50.000 m ÷ 4,5 m/min ÷ 60 min = 185,2 horas ≈ 23 días

185,2 horas × (63,5 RMB + 70 RMB) ≈ 24724 RMB

Cortadora láser de CO2 con una potencia de 2000W:

50.000 m ÷ 3 m/min ÷ 60 min = 277,8 horas ≈ 34,7 días

277,8 horas × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2mm SS | Láser de fibra de 2000 W | Láser de CO2 3000 W | Láser CO2 2000W |

|---|---|---|---|

| Tiempo(día) | 12 | 23 | 34.7 |

| Coste(RMB) | 9588 | 24724 | 33475 |

| Coste(RMB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Generador láser(KW) | 6.1 | 19.6 | 26.1 |

| Enfriadora de agua(KW) | 5.6 | 7 | 10.5 |

| Auxiliar(KW) | 5.6 | 5.6 | 5.6 |

| Cortadora láser(KW) | 8.4 | 8.4 | 8.4 |

| Gas(N2+H2+CO2) | 0 | 7 | 10 |

| Lente de enfoque | 0.74 | 1 | 1 |

| Cuerpo de cerámica | 0.8 | 0.8 | 0.8 |

| Boquilla de corte | 0.2 | 0.2 | 0.2 |

| Lente reflectante | 0 | 0.9 | 0.9 |

| Lente de protección | 0.4 | 0 | 0 |

| Operación Total(RMB) | 27.8 | 50.5 | 63.5 |

| Oxígeno | (1~20mm acero dulce)12~18RMB/h | ||

| Nitrógeno | (1~8mm acero inoxidable)50~150 RMB /h | ||

| Artículo | Espesor(mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Velocidad de corte(m/min) | ||||

| Acero dulce | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Resumen

Para garantizar el correcto funcionamiento de una máquina de corte por láser, ésta requiere un mantenimiento rutinario. Dado que la máquina utiliza componentes de alta precisión, es importante llevar a cabo el proceso de mantenimiento con cuidado y seguir estrictamente los procedimientos operativos. También se recomienda designar a una persona específica para realizar el mantenimiento a fin de evitar cualquier daño a los componentes.

Los usuarios deben tener siempre a mano las siguientes piezas de repuesto:

A) Acetona (pureza 99,5%, con menos de 0,3% de agua y capacidad de 500ml) B) Algodón absorbente (5 paquetes, de grado médico u óptico) C) Alcohol (500ml, con pureza 99,5%+) D) Gotero (médico) E) Hisopo de algodón (dos paquetes) F) Multímetro (uno).

También se facilitan las instrucciones para instalar o sustituir la lente interna del cabezal de corte.

(1) Antes de instalar la lente óptica, es importante: llevar ropa limpia, limpiarse las manos con jabón o detergente y ponerse guantes blancos limpios; no tocar ninguna parte de la lente con las manos desnudas; coger la lente por el lateral, sin tocar directamente la superficie de revestimiento de la lente.

(2) Cuando montes el objetivo, evita soplar con la boca; colócalo sobre un escritorio limpio y pon debajo unas hojas de papel profesional.

Manipule el objetivo con cuidado para evitar magulladuras o caídas, y no aplique ninguna fuerza sobre la superficie de revestimiento del objetivo. Limpie el portalentes antes de instalar el objetivo, utilizando una pistola de aire limpio para eliminar el polvo y la suciedad. A continuación, coloque suavemente el objetivo en el portalentes.

(3) Cuando instale la lente en el portalentes, no aplique una fuerza excesiva para fijarla, ya que podría deformarla y afectar a la calidad del haz.

(4) Precauciones al sustituir la lente óptica:

Pasos para limpiar la lente de la máquina de corte por láser:

Primero, sopla el polvo del espejo con una pistola de aire limpio. A continuación, utilice un bastoncillo de algodón limpio para eliminar la suciedad. Sumerja el bastoncillo de algodón en alcohol nuevo de gran pureza o acetona y realice movimientos circulares empezando por el centro de la lente y moviéndose hacia fuera.

Repita el proceso hasta que la lente esté limpia, cambiando a un nuevo bastoncillo de algodón limpio después de cada ronda. Utilice un paño limpio para eliminar cualquier marca residual en el espejo, teniendo cuidado de no rayarlo. Observe la lente con mucha luz para ver si el reflejo es bueno, lo que indica que la lente se ha limpiado. Si el reflejo no es bueno, continúe con el proceso de limpieza.

Por último, coloque la lente limpia en la base del espejo siguiendo el método anterior. Está prohibido volver a utilizar el mismo bastoncillo de algodón para la limpieza.

Almacenamiento de lentes ópticas

Inspección eléctrica

El mantenimiento consiste principalmente en comprobar la estabilidad de la tensión de alimentación diaria, mantener la limpieza y la ventilación adecuada del armario eléctrico de la máquina y garantizar la integridad y seguridad de cada componente eléctrico.

Ciclo de mantenimiento

A) El ciclo de mantenimiento del láser, el enfriador y el compresor de aire debe ajustarse al programa especificado en el manual de instrucciones.

B) El primer mantenimiento de la máquina debe realizarse después de 24 horas de uso, seguido de otro mantenimiento después de 100 horas de uso, luego una revisión después de seis meses, y a partir de entonces el mantenimiento debe realizarse cada seis meses o una vez al año (dependiendo de las circunstancias específicas del cliente).

Mantenimiento durante el funcionamiento

Antes de utilizar la máquina, es importante realizar una comprobación y mantenimiento diarios de la máquina de corte por láser de acuerdo con la lista de inspección diaria. Si nota algún sonido anormal mientras la máquina está en uso, deténgala inmediatamente y realice una inspección minuciosa. Cuando haya terminado de utilizar la máquina de corte por láser, asegúrese de apagarla en el orden correcto y de limpiar tanto la mesa de la máquina como el área que la rodea. No deje ningún objeto ajeno a la máquina sobre la mesa o el panel de control.

Mantenimiento para un uso no prolongado

Cuando la máquina no se utilice durante largos periodos de tiempo, aplique una capa protectora, como aceite o grasa, a las piezas móviles. Envuélvalas en papel antioxidante y compruebe periódicamente si hay óxido, eliminándolo rápidamente y aplicando medidas de prevención del óxido en las zonas afectadas. (Considere la posibilidad de añadir un guardapolvo si el presupuesto lo permite.) Mantenga una limpieza e inspección periódicas de la máquina.

| Problemas | Causas | Soluciones |

|---|---|---|

| Las piezas se procesan sin salida de gas auxiliar | 1. falta de presión; | 1. compruebe la presión del aire; |

| 2. La electroválvula o el cable están rotos; | 2. comprobar la electroválvula o el conducto de la electroválvula | |

| Hay un sonido anormal en el movimiento del eje | 1. sin lubricantes en las piezas móviles; | 1. añadir lubricantes; |

| 2. comprobar que la trayectoria de desplazamiento es segura | 2. compruebe la seguridad de la trayectoria de las piezas móviles | |

| No hay láser en el cabezal de corte o la luz es débil. | 1. no hay señal luminosa; | 1. Compruebe la línea de señal PWM; |

| 2. El láser o la fibra están rotos; | 2. Compruebe si la alarma láser; | |

| 3. Bloque de boquilla; trayectoria óptica parcial; | 3. sustituir la boquilla; 4. ajustar la trayectoria óptica | |

| El patrón de corte no coincide con el tamaño del dibujo | 1. los errores del programa; | 1. lea las instrucciones. compruebe que el funcionamiento es correcto; |

| 2. la precisión de posicionamiento se ha visto afectada; | 2. comprobar la precisión de la máquina está calificado; | |

| 3. el servo está dañado; | 3. sustituir o reparar el servosistema |

Las empresas líderes en el mundo de las máquinas de corte por láser:

Los mejores fabricantes de máquinas de corte por láser: También puede consultar la lista de los principales fabricantes de máquinas de corte por láser en el mundo.

Nota: No hay una opción "mejor", sólo opciones mejores, elija la que más le convenga.

El corte por láser es un proceso de fabricación maduro y el rendimiento de las máquinas de corte por láser de las mejores marcas no es muy diferente. La elección de la mejor máquina de corte por láser se basa principalmente en los materiales de producción. Es necesario tener en cuenta los siguientes factores:

Precauciones y señales de seguridad antes del uso y durante el uso

Representa "Atención", no seguir la operación correcta podría resultar en lesiones personales o daños al equipo

Representa que hay un rayo láser a través de, no pase de la viga, de lo contrario, causará quemaduras en el cuerpo humano o incluso potencialmente mortal

Representa un peligro de alimentación de alta tensión, no se acerque a la alta presión, de lo contrario, causará una descarga eléctrica o incluso la vida en peligro

Precauciones:

A) Nunca mire directamente al láser, incluida la luz roja.

B) Mantenga a las personas y los objetos ajenos al trabajo fuera del alcance del láser al abrir la persiana.

C) El operario debe llevar gafas protectoras y permanecer presente durante el funcionamiento de la máquina de corte por láser.

D) Si surge algún problema durante el uso, accione inmediatamente el interruptor de parada de emergencia o desconecte la alimentación principal.

E) Controlar continuamente la temperatura del agua de refrigeración y la presión del gas de trabajo durante el uso.

F) Utilice la máquina únicamente con la formación adecuada y siguiendo los procedimientos de funcionamiento seguro. Se prohíbe terminantemente el uso de la máquina a personal no autorizado.

G) El láser de la máquina de corte por láser es un producto láser de clase 4, y el rayo láser invisible, el reflejo de la lente y la luz difusa pueden ser perjudiciales para el cuerpo humano, especialmente para los ojos. El personal debe tomar las precauciones necesarias y evitar incidentes de incendio.

H) Los gases de escape generados durante el corte por láser pueden ser nocivos para el operario, por lo que debe asegurarse de que el aspirador de la máquina funciona correctamente.

I) Mantener el equipo de corte por láser limpio y organizado, lubricando según las instrucciones y gestionando adecuadamente las herramientas y accesorios para evitar pérdidas. Si se produce algún fallo de funcionamiento, detenga la máquina inmediatamente e informe a los ingenieros pertinentes si el operario no puede resolver el problema.

J) Para evitar daños por descarga eléctrica, sólo el personal de mantenimiento profesional está autorizado a inspeccionar o reparar la parte de control eléctrico de la máquina de corte por láser.

Secuencia de encendido y apagado:

A) Comience por encender la fuente de alimentación externa para suministrar electricidad al armario eléctrico.

B) Asegúrese de que el interruptor del enfriador de agua esté encendido (no apague el interruptor del enfriador de agua después de usarlo).

C) Compruebe que el interruptor de parada de emergencia está en la posición de desbloqueo.

D) Gire el interruptor de llave a la posición "on".

E) Enciende el ordenador.

F) Por último, encienda el láser a la izquierda.

Para apagar la máquina de corte por láser, invierta el orden de estos pasos.

Uso y programación de software:

Para obtener instrucciones sobre el uso del software, consulte el manual. Los detalles no se discutirán aquí.

Calibración automática del sensor de altura:

Si necesita calibrar el sensor de altura al cambiar la boquilla o si la distancia del servo no es precisa, la calibración puede corregir la altura del seguidor. Los pasos son los siguientes:

A) Mueva el cabezal de corte hasta aproximadamente 5 mm de la superficie de la placa.

B) Seleccione "Calibración" en la antorcha de control de altura → "Calibración del cabezal flotante" → "Confirmar".

C) El cabezal de corte bajará dos veces durante el proceso, que dura unos 10 segundos. Compruebe la posición de la placa durante este tiempo.

D) La curva de calibración se mostrará en la antorcha de control de altura cuando finalice la calibración. La curva debe ser suave para un resultado de calibración normal. Si el resultado de la calibración es deficiente, afectará al efecto de corte y será necesario repetir la calibración.

Hay varios factores que pueden afectar a los resultados de la calibración, entre ellos:

Los resultados de la calibración se clasifican como A, B, C o D. La cortadora láser puede utilizarse normalmente si el resultado de la calibración es superior a "C", y se requiere una recalibración para eliminar interferencias si el resultado es "D".

Esta sección se centra en la importancia de la seguridad láser y proporciona directrices para el funcionamiento seguro de las máquinas de corte por láser. Es crucial que cada operario conozca los conocimientos comunes y las medidas de seguridad para garantizar su bienestar.

"Precauciones"

A) Designar administradores de seguridad para establecer sus responsabilidades e impartir formación sobre seguridad a los operadores de procesamiento láser.

B) Defina el área de gestión de la seguridad del láser y coloque señales de advertencia en la entrada. Las señales deben incluir información sobre la potencia de la máquina, tipo láserLa prohibición de entrada a personas ajenas a la empresa y la importancia de la protección ocular. También debe incluirse el nombre del responsable de seguridad.

C) Los operadores de máquinas de procesamiento láser deben recibir formación especializada y sólo pueden utilizar la máquina con el permiso del responsable de seguridad.

Los principales daños del láser en el cuerpo humano se producen en los ojos y la piel. La exposición al láser puede producir quemaduras en cualquier parte del cuerpo, por lo que es importante evitar poner cualquier parte del cuerpo en el camino de la luz de los equipos láser para evitar daños por uso indebido.

Protección de los ojos y la piel

Durante el procesamiento por láser, se suelen utilizar láseres de CO2 y YAG, y cada uno de ellos tipo de láser pueden causar distintos daños al cuerpo humano. El láser YAG es más dañino ya que su longitud de onda tiene una alta transmitancia a los ojos humanos, lo que puede dañar la retina. Por otro lado, los láseres de CO2 causan daños principalmente en forma de quemaduras en la córnea de los ojos. Ambos tipos de láser la exposición puede provocar cataratas oculares y riesgo de quemaduras cutáneas. De ahí la importancia de utilizar las medidas de protección adecuadas según el tipo de láser que se utilice durante el proceso de ajuste.

Prevención de incendios

El corte por láser implica a menudo el uso de oxígeno y chispas durante el proceso de corte, lo que aumenta el riesgo de incendio. Por lo tanto, la zona de trabajo no debe contener materiales inflamables o explosivos y debe contar con las instalaciones preventivas necesarias.

A) Evite tocar los interruptores con las manos mojadas para evitar descargas eléctricas

Las zonas de la máquina de corte por láser marcadas con señales luminosas indican que estas partes tienen alta tensión eléctrica o componentes eléctricos. Los operarios que estén cerca de estas piezas o realizando tareas de mantenimiento deben tener cuidado para evitar descargas eléctricas. Esto incluye la cubierta protectora en la posición del servomotor, la caja de conexiones detrás de la columna, el armario del transformador de la máquina de corte por láser y las puertas del armario eléctrico, etc.

B) Familiarizarse con las funciones y las teclas

Asegúrese de leer detenidamente el manual de la máquina y el esquema eléctrico para familiarizarse con las funciones y claves de la máquina de corte por láser.

C) Prohibir cambios no autorizados en los parámetros de la máquina

No abra fácilmente las puertas eléctricas y prohíba los cambios no autorizados en los parámetros de la máquina, los parámetros del servo y el potenciómetro (que coincidan con la tabla de intercambio). Si es necesario realizar algún cambio, deberá ser instruido por el fabricante del equipo de corte por láser y aprobado por el personal profesional. Recuerde registrar los valores de los parámetros antes de realizar cualquier cambio para poder restablecer el estado original en caso necesario.

D) Protéjase de la alta tensión y los rayos X

La tensión de alimentación general de la cortadora láser de procesamiento es de varios miles a decenas de miles de voltios, por lo que es importante evitar la exposición a la alta tensión del láser y a los rayos X generados por el tubo de electrones bajo alta tensión.

E) Evite tocar las partes activas del armario eléctrico

No toque las partes bajo tensión del armario eléctrico cuando esté bajo tensión, como el dispositivo de control numérico, el servomotor, el transformador, el ventilador, etc.

Alerta:

Después de un corte de corriente, espere al menos 5 minutos antes de tocar el terminal. Puede haber alta tensión entre el terminal de la línea de alimentación durante un periodo de tiempo después del fallo de alimentación, por lo que para evitar descargas eléctricas, no lo toque inmediatamente.

"Designar un administrador de seguridad"

Designar un administrador de seguridad para determinar sus responsabilidades y llevar a cabo una operación segura y educación en seguridad para los operadores de procesamiento láser.

"Área de Gestión de la Seguridad Láser"

Especifique la zona de gestión de la seguridad del láser y coloque una tarjeta de advertencia a la entrada de la zona. La tarjeta de advertencia debe incluir la potencia de la máquina de procesamiento láser, el tipo de láser, la prohibición de entrada a personas ajenas, una advertencia para proteger los ojos y el nombre del responsable de seguridad.

"Interruptor de llave de máquina"

Cuando la máquina de procesamiento láser no esté en uso, asegúrese de extraer el interruptor de llave y guardarlo bajo llave para evitar daños causados por un uso indebido.

"Sistema de escape de humos y gases"

Asegúrese de que el humo, el gas y los gases de trabajo del láser producidos durante la fabricación se expulsan al exterior a través del tubo de escape. Todos los cilindros deben almacenarse de forma ordenada y segura.

Los operadores de máquinas de corte por láser deben recibir una formación especial para alcanzar un determinado nivel y sólo operan bajo el acuerdo del responsable de seguridad.

Cuando se utilice la máquina de corte por láser o se esté cerca del láser, el operario o la persona deberá llevar gafas de láser y ropa de protección adecuadas. Debe haber una iluminación interior adecuada en la zona donde se lleven las gafas de protección para garantizar que el operario pueda actuar sin problemas.

Para proteger al operario, debe preverse una sala de tratamiento o una pantalla protectora. Deben existir dispositivos de seguridad para evitar la difusión del láser y garantizar la seguridad de los operarios.

Cuando se abre la puerta de la sala de procesamiento, el obturador láser debe estar cerrado.

La siguiente tabla de espesores de corte por láser puede serle útil.

También puede descargar el archivo xls de la tabla de espesores de corte por láser en esta página.

Tabla de espesores y velocidades de corte por láser