¿Se ha preguntado alguna vez cuál es la tecnología de corte por láser que reina realmente? Este artículo se sumerge en la batalla entre el láser de fibra y el láser de CO2, explorando sus fortalezas, debilidades y los factores que hacen que uno sea mejor que el otro. Al final, sabrá qué máquina de corte por láser se adapta mejor a sus necesidades.

Sólo en los últimos años corte por láser de fibra ha empezado a utilizarse ampliamente en la industria.

Muchas empresas se han dado cuenta de las ventajas de los láseres de fibra.

Con el desarrollo de la tecnología de corte, la fibra corte por láser se ha convertido en una de las tecnologías más avanzadas del sector.

En 2014, los láseres de fibra superaron a los de CO2 para ocupar la mayor cuota de mercado de las fuentes láser.

Plasmallama y corte por láser son tres métodos comunes de corte térmico, mientras que el corte por láser puede lograr la mejor calidad de corte, especialmente para el corte fino y el agujero borrado con una relación diámetro/espesor inferior a 1:1.

Por lo tanto, la tecnología de corte por láser es también la primera opción de corte fino.

El corte por láser de fibra óptica ha despertado un gran interés en la industria porque proporciona una velocidad de corte y una calidad que se pueden conseguir mediante CO2 corte por láseral tiempo que se reducen significativamente los costes de mantenimiento y explotación.

En la actualidad, existen 2 tipos principales de corte por láser máquinas para cortar chapas en la chapa metálica industria de transformación.

Uno es un sistema de CO2 máquina de corte por láser que se convirtió de un láser industrial hace unos 25 años, y el otro es un máquina de corte por láser de fibra que se convirtió oficialmente de un láser industrial hace unos 10 años.

Del número de máquinas de corte por láser vendidas en el mercado chino de equipos de chapa metálica en los últimos años, las emisiones de CO2 las máquinas de corte por láser suponen 40% y las máquinas de corte por láser de fibra suponen 60%.

Aunque esencialmente 100% de las cortadoras láser vendidas en el mercado en 2007 eran de CO2 cortadoras láser, sabemos que las cortadoras láser de fibra han cobrado impulso en los últimos años y están ganando aceptación en el mercado y el número de unidades vendidas se está ampliando gradualmente.

Aunque la tendencia actual del mercado favorece a las cortadoras láser de fibra, ¿son realmente las cortadoras láser de fibra la mejor opción?

Debido a las diferentes características físicas del CO2 láser y láser de fibra, el proceso de tratamiento láser difiere entre ambos.

Por supuesto, los dos tienen sus propios puntos fuertes y débiles, y cada uno tiene ventajas e inconvenientes según el objeto que se procese.

Las emisiones de CO2 es un haz de gas obtenido por excitación de moléculas de dióxido de carbono, y su longitud de onda es de 10,6μmmientras que el láser de fibra es un láser sólido obtenido colocando un compuesto cristalino de Yb (iterbio) como medio en una fibra óptica e irradiando los cristales con un haz de luz, y su longitud de onda es de 1,08μm.

Las características físicas de las distintas longitudes de onda influyen considerablemente en las características de procesamiento de ambas.

El concepto original del láser de fibra fue reconocido porque se trataba de un láser que podía propagarse a través de fibras.

La razón de poder propagarse por la fibra óptica es precisamente por su longitud de onda de 1,08μm.

La ventaja de utilizar fibras ópticas para la propagación es la larga vida útil de los componentes ópticos y su gran fiabilidad y escaso mantenimiento.

CO2 Las máquinas de corte por láser transmiten la luz láser desde el oscilador hasta el punto de procesamiento con ayuda de una lente reflectora, generalmente en una trayectoria óptica aislada del aire exterior.

Aunque el interior del camino óptico está lleno de aire libre de polvo común y objetos extraños, la superficie del reflector puede cubrirse de suciedad incluso después de un uso prolongado y es necesario limpiarla.

Además, el propio reflector se desgastará al absorber pequeñas cantidades de energía láser y habrá que sustituirlo.

Para transmitir el láser desde el oscilador hasta el punto de procesamiento, se utilizan múltiples reflectores para ajustar el ángulo del reflexión láser.

Por lo tanto, mantener un funcionamiento adecuado requiere un cierto grado de conocimientos técnicos y de gestión.

Sin embargo, en las cortadoras láser de fibra, el láser se transmite a través de una única fibra desde el oscilador hasta el punto de procesamiento. Esta fibra suele denominarse fibra guía de luz.

Como no se necesitan componentes ópticos como reflectores y el láser se transmite en una fibra conductora de luz aislada del aire exterior, el láser es prácticamente invisible.

Sin embargo, en sentido estricto, el láser se transmite repetidamente en la periferia de la fibra óptica, por lo que la propia fibra óptica se agota un poco. No obstante, durará varias veces más en comparación con los reflectores utilizados en los sistemas de CO2 cortadoras láser.

Además, si la trayectoria de transmisión está por encima de la curvatura mínima de la fibra guía, la trayectoria puede determinarse libremente, lo que facilita su ajuste y mantenimiento.

Ambos difieren también en el proceso de generación del láser (construcción del oscilador láser).

A CO2 genera un láser colocando un gas mezclado con CO2 en el espacio de descarga. Para garantizar el correcto funcionamiento de la longitud de resonancia derivada de la potencia de salida del láserEn el interior del oscilador hay componentes ópticos que deben limpiarse y sustituirse periódicamente.

En cambio, los osciladores láser de fibra generan el láser dentro de la fibra y están aislados del aire exterior, sin componentes ópticos. Por lo tanto, apenas necesitan mantenimiento periódico. El ciclo de mantenimiento para la limpieza se establece en aproximadamente 4000 horas para los osciladores láser de CO2 y aproximadamente 20.000 horas para los osciladores láser de fibra.

Las ventajas mencionadas hacen que las cortadoras láser de fibra sean más duraderas y fáciles de mantener.

Además, podemos compararlos en términos de costes de funcionamiento, como el consumo de energía.

CO2 tienen un índice de conversión fotoeléctrica de unos 10-15%, mientras que los osciladores láser de fibra tienen un índice de conversión de unos 35-40%. Este elevado índice de conversión fotoeléctrica de los cortadores láser de fibra se traduce en un menor consumo de energía de los dispositivos de refrigeración, como los enfriadores, ya que se convierte menos energía eléctrica en disipación de calor.

Aunque el oscilador de un cortadora láser de fibra requiere una gestión más precisa de la temperatura de refrigeración que un sistema de CO2 aproximadamente entre 1/2 y 2/3 de la capacidad de refrigeración de un oscilador de CO2 es suficiente para un cortador láser de fibra con la misma potencia de salida láser.

Por lo tanto, una máquina de corte por láser de fibra puede funcionar con aproximadamente 1/3 del consumo de energía de una máquina de corte por láser de CO2 máquina de corte por láser. Esto la convierte en una máquina de corte por láser de alta eficiencia energética.

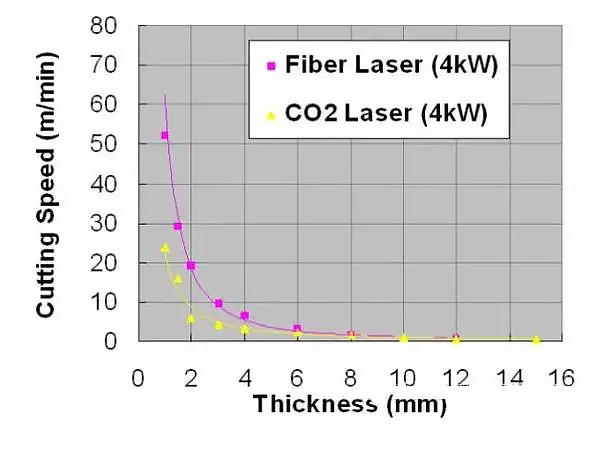

Velocidad de corte

Existe una diferencia significativa entre las emisiones de CO2 y los láseres de fibra en su procesamiento, debido principalmente a la diferencia en sus respectivas longitudes de onda.

Comparación de la velocidad de procesamiento entre los sistemas de CO2 máquina de corte por láser y máquina de corte por láser de fibra al procesar acero inoxidable.

Ambos láseres tienen una potencia de 4 kW.

Se puede observar que la máquina de corte por láser de fibra es capaz de procesar a una velocidad de corte entre 2 y 3 veces superior a la de la máquina de corte por CO2 máquina de corte por láser en el campo de espesor de la placa de 4,0 mm o menos.

¿Por qué hay tanta diferencia en la velocidad de procesamiento, incluso con la misma potencia de salida?

En primer lugar, la diferencia puede atribuirse a las grandes diferencias en la tasa de absorción de la energía láser en los materiales metálicos.

Debido a las distintas propiedades físicas de la materia, la absorción de la energía luminosa a diferentes longitudes de onda de la luz difiere. Por ejemplo, el acero inoxidable tiene un índice de absorción de aproximadamente 12% para el CO2 mientras que los láseres de fibra tienen una tasa de absorción de unos 35%, es decir, unas tres veces superior.

Esta elevada tasa de absorción hace que el láser tarde muy poco tiempo en convertir la energía luminosa en energía térmica y fundir el material metálico tras la irradiación, lo que permite un proceso de corte muy rápido.

Si desea cortar vidrio de cuarzo con una cortadora láser, puede utilizar un cortador de CO2 cortadora láser, pero no una cortadora láser de fibra.

Esto se debe a que el vidrio de cuarzo absorbe la longitud de onda de una onda de CO2 láser, pero no el de un láser de fibra, que lo penetra.

Además, en el corte de materiales muy reflectantes, como el aluminio y el cobre, el corte por láser de fibra tiene una ventaja sobre el corte por láser de CO2 corte por láser debido al principio de que los materiales metálicos absorben mejor la longitud de onda del láser de fibra.

Al comparar la velocidad de procesamiento de materiales de acero inoxidablese observa que las dos velocidades son esencialmente iguales para espesores de chapa superiores a 6,0 mm.

Técnicas de corte

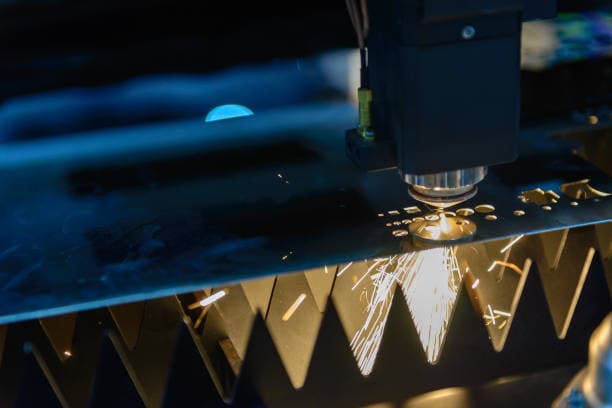

Al cortar con láser, es más importante tener en cuenta cómo eliminar el metal fundido de forma eficaz que cómo fundir el metal al instante.

Durante el corte por láser, se inyecta un gas auxiliar (normalmente nitrógeno, oxígeno, etc.) en el punto de procesamiento mientras el láser se dirige al material para lograr unas condiciones de procesamiento óptimas.

Se utilizan diferentes gases auxiliares para diferentes materiales de corte. La función principal del gas auxiliar es aislar el metal fundido de debajo del material.

En el caso de las chapas gruesas, se necesita un gas auxiliar para conseguir unas condiciones de corte óptimas aislando el metal fundido de la parte inferior del material, lo que en última instancia aumenta la velocidad de procesamiento.

Sin embargo, en términos de superficie de procesamiento y calidad de corte, el CO2 las máquinas de corte por láser suelen considerarse superiores.

Han pasado aproximadamente 30 años desde la introducción del CO2 máquinas láser a la industria, y sus características se han estudiado a fondo, lo que les permite procesar una amplia gama de materiales, desde chapas finas a gruesas. Además, la tecnología de procesado ha madurado tanto que puede garantizar una cierta calidad de procesado.

No sólo hemos desarrollado la tecnología de procesamiento para cortar diversas formas, sino también para garantizar una cierta rugosidad de la superficie cortada.

Sin embargo, garantizar la calidad del corte con máquinas de corte por láser de fibra sigue presentando algunos retos. En particular, para los productos procesados con máquinas de corte por láser de fibra y un grosor de placa superior a 3,0 mm, habrá algunas pequeñas partículas notables adheridas a la parte inferior de la superficie de corte que son difíciles de eliminar, conocidas como escoria. Además, la superficie de corte es más rugosa que la de las máquinas de corte por CO2 máquinas de corte por láser. Este fenómeno se debe a la gran capacidad de absorción de los materiales metálicos.

Durante el procesamiento láser, el láser se refleja en la superficie del material y el metal se funde y se desprende. Cuando un láser de fibra se refleja en una superficie metálica con altos índices de absorción, se produce una retroabsorción que funde el metal en la superficie de corte y da lugar a una sección de corte rugosa tras el corte.

Muestra cortada por CO2 máquina de corte por láser (acero inoxidable de 20 mm)

La calidad de procesamiento es uno de los elementos difíciles de cuantificar, por lo que muchos clientes no le prestan mucha atención a la hora de elegir una cortadora láser.

Sin embargo, el mencionado problema de la espuma está relacionado con la calidad del procesado.

Las máquinas de corte por láser de fibra permiten controlar los costes incluso a altas velocidades. Tras el proceso de corte por lásersi hay un proceso posterior, como la eliminación de la espuma, el coste total del proceso es aproximadamente el mismo que el de un proceso de CO2 máquina de corte por láser.

Por lo tanto, es necesario prestar más atención a la calidad de procesamiento de la cortadora láser.

Aunque utilicé los conceptos de láser de fibra y láser de CO2 láser para hacer una comparación, ¿es suficiente basarse únicamente en esto a la hora de elegir una cortadora láser?

La comparación de la fibra óptica y el CO2 se refiere a los osciladores constituyentes de una cortadora láser. En el sistema de composición de una máquina de corte por láser, también hay ejes de accionamiento X, Y, Z. El rendimiento y el control del movimiento de estos ejes de accionamiento también son factores importantes.

Las máquinas de corte por láser pueden procesar formas complejasAdemás de los agujeros redondos, cuadrados y rectangulares, también hay agujeros con formas extrañas, cuñas y protuberancias.

Por lo tanto, no importa lo rápida que sea la velocidad de mecanizado, si el rendimiento cinemático del eje de accionamiento XY, que determina la forma a mecanizar, es bajo, es imposible acortar el tiempo de corte.

Si la velocidad de procesamiento es de 40 m/min con una máquina láser de fibra y de 20 m/min con una máquina láser de CO2 el tiempo de procesamiento de la máquina láser de fibra no será necesariamente el doble de rápido que el de la máquina láser de CO2 de corte por láser, y el tiempo de procesamiento del CO2 La máquina de corte por láser no será necesariamente la mitad de rápida al procesar una forma determinada, sobre todo si la forma de mecanizado es compleja y el número de orificios es elevado.

Con el fin de mostrar claramente la diferencia en la velocidad de procesamiento, es necesario mejorar el rendimiento cinemático del eje de transmisión, en particular la capacidad de aceleración y desaceleración durante el procesamiento de corte.

Con un alto rendimiento de aceleración y desaceleración, se requiere una estructura fuerte y muy rígida para soportar su rendimiento cinemático. Para mantener la precisión de procesamiento del producto, es necesario contar con una estructura interna que pueda controlar el alto movimiento.

Maximizar la capacidad de procesamiento láser del oscilador requiere un aumento de la capacidad global de la máquina de corte por láser, incluido el eje de transmisión.

Dado que los componentes de una cortadora láser de fibra son relativamente sencillos, es posible construir una cortadora láser de fibra de cierta calidad sin tecnología de procesamiento láser cuando se considera el diseño y la fabricación de una cortadora láser.

Además, muchos componentes de una cortadora láser de fibra están disponibles en el mercado y la capacidad de procesamiento de una cortadora hecha ensamblando estos componentes también es buena. Esta es una de las razones por las que ha habido una reciente proliferación de fabricantes que fabrican y venden cortadoras láser de fibra.

Sin embargo, las emisiones de CO2 Las máquinas de corte por láser requieren muchas técnicas de procesamiento, como la transmisión láser, por lo que es fácil que se produzcan diferencias en las características y el rendimiento entre fabricantes de máquinas de corte por láser.

Un verdadero fabricante de máquinas de corte por láser debe tener una tecnología madura y la capacidad de diseñar y fabricar máquinas de corte por CO2 máquinas de corte por láser, así como la tecnología de procesamiento acumulada a partir de la producción de CO2 máquinas de corte por láser que pueden utilizarse para diseñar y fabricar máquinas de corte por láser de fibra.

Aunque la precisión y la calidad del mecanizado son difíciles de expresar numéricamente, la mejor elección es una máquina de corte por láser que pueda mantener constantemente un alto nivel de precisión y calidad, así como un alto rendimiento cinemático. Sin embargo, es necesario tomar una decisión racional en función de los materiales de procesamiento.

Si el material a procesar es fino, el volumen de producción es elevado y se desea controlar los costes de procesamiento, la mejor elección es una cortadora láser de fibra. Sin embargo, si se requieren espesores superiores a 6,0 mm en muchos casos o si se exige una determinada calidad de procesado, una cortadora láser de CO2 La máquina de corte por láser es más adecuada.

Se requieren operaciones de seguimiento independientes, y el coste total del proceso es muy elevado cuando se realiza manualmente. Al seleccionar una máquina de corte por láser, realice evaluaciones exhaustivas no solo sobre el proceso láser, sino también sobre su producto y fabricación.

Esta tecnología proporciona tanto la velocidad de corte como la calidad que puede alcanzar el corte por láser de dióxido de carbono, al tiempo que reduce significativamente el coste de mantenimiento y funcionamiento.

La ventaja más significativa de la tecnología de corte por fibra es su eficiencia energética. Por cada unidad de potencia del sistema de corte por dióxido de carbono, la tasa de utilización general real es de unos 8% a 10%. Por el contrario, el usuario puede esperar una mayor eficiencia energética con el sistema de corte por láser de fibra, que es de alrededor de 25% a 30%.

En otras palabras, el consumo total de energía del sistema de corte por fibra es entre 3 y 5 veces menor que el del sistema de corte por dióxido de carbono, lo que se traduce en un aumento de la eficiencia energética de más de 86%.

Los láseres de fibra tienen características de longitud de onda corta que aumentan la absorción del haz por el material de corte y puede cortar materiales como latón, cobre y materiales no conductores. Un haz más enfocado produce un foco más pequeño y una profundidad focal más profunda, lo que permite la láser de fibra óptica para cortar rápidamente materiales finos y con mayor eficacia materiales de grosor medio.

Al cortar materiales de hasta 6 mm de grosor, la velocidad de corte de un sistema de corte por láser de fibra de 1,5 kW es equivalente a la de un sistema de corte por láser de dióxido de carbono de 3 kW. Como el coste operativo del corte por fibra es inferior al de los sistemas de corte por dióxido de carbono ordinarios, esto puede entenderse como un aumento del rendimiento y una disminución del coste comercial.

También hay que tener en cuenta cuestiones de mantenimiento. Las emisiones de CO2 requiere un mantenimiento regular, que incluye el mantenimiento y la calibración del reflector, así como el mantenimiento regular de la cavidad resonante. Sin embargo, la solución de corte por láser de fibra prácticamente no requiere mantenimiento.

Las emisiones de CO2 requiere CO2 como gas láser, y debido a los problemas de pureza del CO2 gas, la cavidad puede contaminarse y requerir una limpieza periódica. Un sistema de kilovatios de dióxido de carbono cuesta al menos $20.000 al año. Además, muchos sistemas de CO2 Los cortes requieren turbinas de flujo axial de alta velocidad para suministrar el gas láser, y las turbinas requieren mantenimiento y renovación.

Por último, en comparación con el CO2 las soluciones de corte por fibra son más compactas y tienen un menor impacto en el medio ambiente, ya que requieren menos refrigeración y reducen significativamente el consumo de energía. Las características de menor mantenimiento y mayor eficiencia hacen que los sistemas de corte por láser de fibra óptica sean más respetuosos con el medio ambiente, ya que emiten menos dióxido de carbono que los sistemas de corte por láser de CO2 sistemas de corte por láser.

Los láseres de fibra tienen una amplia gama de aplicaciones, como la comunicación por fibra láser, la construcción naval industrial o la fabricación de automóviles, transformación de chapagrabado por láser, equipos médicos, etc. A medida que la tecnología sigue desarrollándose, se amplía la gama de aplicaciones de los láseres de fibra.

Definición de láser de fibra:

Un láser de fibra es un tipo de láser que utiliza fibra de vidrio dopada con elementos de tierras raras como medio de ganancia. Los láseres de fibra pueden desarrollarse a partir de amplificadores de fibra.

Principio del láser de fibra:

Bajo la acción de la luz de bombeo, se puede formar una alta densidad de potencia en la fibra óptica, lo que conduce a la "inversión del número de partículas" del nivel de energía láser del material de trabajo del láser. Cuando se añade correctamente el bucle de realimentación positiva (formando un resonador), se puede generar la salida de oscilación del láser.

Aplicaciones del láser de fibra:

Los láseres de fibra tienen una amplia gama de aplicaciones, como la comunicación por fibra láser, la comunicación espacial por láser a larga distancia, la construcción naval industrial, la fabricación de automóviles, el grabado por láser, el marcado por láser, el corte por láser, el rodillo de impresión, el taladrado/corte/soldadura de metales y no metales (soldadura(temple, revestimiento y soldadura profunda), la seguridad militar y de defensa nacional, los instrumentos y equipos médicos y la construcción de infraestructuras a gran escala, así como la fuente de bombeo de otros láseres.

Tipos de láser de fibra:

Los láseres de fibra pueden clasificarse de muchas maneras, entre las cuales los métodos más comunes incluyen la clasificación por modo de trabajo, rango de banda y elementos dieléctricos dopados con tierras raras.

Los láseres de fibra óptica pueden clasificarse de varias maneras, entre ellas:

Por modo de trabajo:

Por rango de banda:

Por elementos dopados de tierras raras:

Los láseres suelen denominarse en función de una o varias de estas categorías.

Los láseres de fibra óptica tienen una amplia gama de aplicaciones, y las diferentes subdivisiones de los láseres tienen características distintas y campos de aplicación adecuados. Por ejemplo:

Un diagrama de aplicación de la clasificación de subdivisiones del láser correspondiente a las industrias pertinentes puede ser útil para identificar los usos adecuados para determinadas tipos de láser.

Un láser de CO2 es un tipo de láser molecular y es uno de los láseres de onda continua (CW) de alta potencia más comunes. Su material principal son las moléculas de dióxido de carbono.

La estructura principal de un láser de CO2 incluye un tubo láser, un resonador óptico, una fuente de alimentación y una bomba. Su principal característica es la alta potencia de salida y el funcionamiento continuo, pero la estructura es compleja, y el láser es de gran tamaño y difícil de mantener.

Estructura básica del CO2 láser de gas

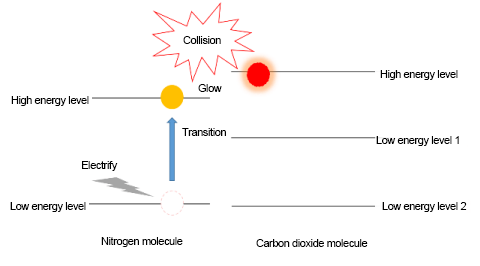

La inversión del número de partículas es clave para la luminiscencia de un láser de dióxido de carbono.

Las sustancias de trabajo de un láser de dióxido de carbono son el dióxido de carbono, el nitrógeno y el helio.

Tras suministrar corriente continua, las moléculas de nitrógeno del gas mezclado se excitan por impacto de electrones.

Cuando las moléculas de nitrógeno excitadas chocan con las moléculas de dióxido de carbono, transfieren energía a las moléculas de dióxido de carbono.

Así, las moléculas de dióxido de carbono pasan de un nivel de baja energía a un nivel de alta energía, formando una inversión del número de partículas y emitiendo un láser.

① Las moléculas de nitrógeno chocan con las de dióxido de carbono tras la excitación, de modo que el dióxido de carbono se excita por separado.

② La molécula de dióxido de carbono excitada salta hacia abajo y emite un láser.

Fibra óptica y CO2 láser tienen sus propias ventajas, y deben seleccionarse diferentes láseres en función de las distintas necesidades.

De las tecnologías de corte más utilizadas en la actualidad, el láser de fibra y el láser de CO2 láser tienen sus propias ventajas e inconvenientes frente a los requisitos específicos de cada aplicación.

No pueden sustituirse por completo, sino que deben complementarse y coexistir.

Desde el punto de vista del tipo de materiales de procesamiento, debido al efecto de absorción, los láseres de fibra no son adecuados para cortar materiales no metálicos, mientras que los láseres convencionales de CO2 láseres no son adecuados para cortar materiales de alta reflectividad como cobre y aluminio.

En cuanto a la velocidad de corte, el CO2 tienen ventajas en espesores de chapa > 6 mm, mientras que los láseres de fibra cortan la chapa más rápidamente;

La penetración de la pieza es necesaria antes del corte por láser, y la velocidad de perforación del CO2 es significativamente más rápido que el del láser de fibra;

En cuanto a la calidad de la sección de corte, el CO2 láser es mejor que el láser de fibra en su conjunto.

Comparación entre el láser de fibra y el láser de dióxido de carbono

| Láser de fibra | CO2 láser | |

| Material de corte | Materiales no metálicos no se puede cortar | Los materiales altamente reflectantes tienen poca adaptabilidad |

| Velocidad de corte | Ventajas evidentes por debajo de 3 mm | >6mm, CO2 es más ventajoso |

| Eficacia de la penetración | La velocidad es relativamente lenta | Cuanto mayor es el grosor, más evidente es la ventaja |

| Calidad de la sección | Ligeramente peor | Mejor rugosidad y verticalidad |

El láser de fibra tiene una mayor eficiencia de conversión de luz y menor utilice coste.

Según los cálculos, el coste del láser de fibra es de 23,4 yuanes por hora, mientras que el del láser de dióxido de carbono es de 39,1 yuanes por hora. En concreto, el coste de energía del láser de fibra es de 7 yuanes por hora, el coste de refrigeración del agua es de 8,4 yuanes por hora y otros costes son de 8 yuanes por hora. Por su parte, el coste de energía del láser de dióxido de carbono es de 21 yuanes por hora, el coste de refrigeración del agua es de 12,6 yuanes por hora y otros costes son de 5,5 yuanes por hora.

Comparación de costes entre el láser de fibra y el láser de CO2 láser

| Láser de fibra óptica | CO2 Láser | |

| Potencia (kw) | 3 | 3 |

| Eficacia de conversión de la luz | 30% | 10% |

| Consumo de energía (kw) | 10 | 30 |

| Precio de la electricidad (yuanes/kWh) | 1 | 1 |

| Duración de la carga | 70% | 70% |

| Coste de la energía (yuanes/hora) | 7 | 21 |

| Potencia del equipo de refrigeración por agua (kw) | 12 | 18 |

| Precio de la electricidad (yuanes/kWh) | 1 | 1 |

| Duración de la carga | 70% | 70% |

| Coste de la refrigeración por agua (yuanes/hora) | 8.4 | 12.6 |

| Coste de los consumibles (yuanes/hora) | 3 | 2.5 |

| Coste de consumo del módulo (yuanes/hora) | 5 | |

| Coste de los medios (yuanes/hora) | 1 | |

| Solución puntual convencional (yuanes/hora) | 2 | |

| Otros costes (yuanes/hora) | 8 | 5.5 |

| Coste de utilización (yuanes/hora) | 23.4 | 39.1 |