¿Alguna vez se ha preguntado cómo conseguir cortes a la llama perfectos en metalistería? Esta guía establece las normas para las operaciones de oxicorte manuales, semiautomáticas y automáticas. Aprenderá procedimientos esenciales, requisitos de calidad y medidas de seguridad para garantizar la precisión y seguridad en sus tareas de corte. Descubra cómo preparar, ejecutar y solucionar problemas en sus procesos de oxicorte para obtener resultados óptimos.

Para normalizar aún más el trabajo de oxicorte del taller y regular la gestión de las operaciones de oxicorte, se establece este conjunto de normas.

Estas normas se aplican al control de nuestra empresa sobre los procedimientos operativos estandarizados de oxicorte, (incluidos los métodos de corte de sopletes manuales, máquinas de corte semiautomáticas y máquinas de oxicorte CNC).

JB/T5000.2-2007 "Condiciones técnicas generales para maquinaria pesada, Parte 2: Piezas oxicortadas",

JB3092-82 "Requisitos técnicos para Corte con llama Calidad de la superficie.

4.1.1 Inspeccione el espacio de trabajo y limpie cualquier obstáculo que impida el corte. No debe haber objetos inflamables o explosivos cerca del espacio de trabajo.

4.1.2 Inspección del equipo de oxicorte:

a) Compruebe si hay fugas en la manguera que conecta la fuente de gas y el equipo de corte, y si la fuente de gas funciona correctamente.

b) Compruebe si el soplete funciona correctamente. Las líneas de viento de corte de todas las antorchas deben ser cilindros rectos y transparentes, de lo contrario, se debe utilizar una aguja de paso para limpiar el orificio interior de la antorcha.

c) Compruebe si el mecanismo de desplazamiento longitudinal, el mecanismo de ajuste horizontal y el mecanismo de ajuste hacia arriba y hacia abajo de la antorcha están en condiciones normales.

4.1.3 De acuerdo con la disposición del taller para el corte, compruebe cuidadosamente la anchura, la longitud y el grosor del chapa de acero a cortar, y si el material cumple los requisitos.

4.1.4 Levante la placa de acero hasta la posición de corte adecuada.

4.1.5 Ajuste la posición de la placa de acero, asegurándose de que los dos lados de la placa son paralelos a la dirección de corte. Asegúrese de que toda la placa de acero esté en un estado horizontal uniforme, y limpie la superficie de la placa de acero.

4.1.6 Al cortar manualmente o semiautomáticamente, trace líneas en el extremo de la chapa de acero de acuerdo con la anchura del material a cortar a partir del trazado.

a) Tenga en cuenta la anchura de la costura de corte al trazar las líneas.

b) La tolerancia permitida del ancho de la banda de corte: para vigas H, el rango de tolerancia para las alas y el alma es de 0~-2mm; para las alas y el alma de columnas cajón, el rango de tolerancia debe ser de 0~+2mm.

4.2.1 Para el precalentamiento y el corte debe utilizarse una llama neutra.

4.2.2 Elija un tamaño de boquilla y unos parámetros de proceso de corte adecuados en función del grosor de la chapa de acero que vaya a cortar.

Siga los parámetros especificados en la Tabla 1.

Cuadro 1: Cuadro de selección para Máquina de oxicorte Parámetros del proceso de corte (oxígeno-propano)

| Boquilla de corte Especificación y modelo | Corte Oxígeno Apertura Dia. (mm) | Espesor de corte (mm) | Velocidad de corte (mm/min) | Presión de oxígeno (MPa) | Presión de propano (MPa) | Anchura del bordillo (mm) | Consumo de oxígeno (m³/h) | Tiempo de precalentamiento (s) |

| GKJ3-1 | 0,6 mm | 5-10 | 750-600 | 0.7 | 0.04 | ≤1mm | ||

| GKJ3-2 | 0,8 mm | 10-20 | 600-450 | 0.7 | 0.04 | ≤1,5 mm | ||

| GKJ3-3 | 1 mm | 20-40 | 450-380 | 0.7 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4 | 1,25 mm | 40-60 | 380-320 | 0.7 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5 | 1,5 mm | 60-100 | 320-250 | 0.7 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6 | 1,75 mm | 100-150 | 250-160 | 0.7 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7 | 2 mm | 150-180 | 160-130 | 0.7 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8 | 2,3 mm | 180-210 | 130-110 | 0.7 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9 | 2,6 mm | 210-250 | 110-90 | 0.7 | 0.04 | ≤5,5 mm | ||

| GKJ3-10 | 3,2 mm | 250-300 | 90-60 | 0.7 | 0.04 | ≤7mm | ||

| GKJ3-1A | 0,6 mm | 5-10 | 560-450 | 0.5 | 0.04 | ≤1mm | ||

| GKJ3-2A | 0,8 mm | 10-20 | 450-340 | 0.5 | 0.04 | ≤1,5 mm | ||

| GKJ3-3A | 1 mm | 20-40 | 340-250 | 0.5 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4A | 1,25 mm | 40-60 | 250-210 | 0.5 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5A | 1,5 mm | 60-100 | 210-180 | 0.5 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6A | 1,75 mm | 100-150 | 180-150 | 0.5 | 0.04 | ≤4mm | 18-22 | |

| GKJ3-7A | 2 mm | 150-180 | 150-120 | 0.5 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8A | 2,3 mm | 180-210 | 120-110 | 0.5 | 0.04 | ≤5mm | 31-40 | |

| GKJ3-9A | 2,6 mm | 210-250 | 110-80 | 0.5 | 0.04 | ≤5,5 mm | ||

| GKJ3-10A | 3,2 mm | 250-300 | 80-45 | 0.5 | 0.04 | ≤7mm | ||

| G03-00# | Φ0.8 | 5–20 | 690 | 0.3 | 0.02 | 1.97 | ||

| G03-0# | Φ1.0 | 20-35 | 690-630 | 0.3 | 0.02 | 1.2 | 2.84 | 10-13 |

| G03-1# | Φ1.2 | 35-45 | 630-530 | 0.4- | 0.02 | 1.4 | 4.38 | 12-15 |

| G03-2# | Φ1.4 | 45-60 | 530-450 | 0.4- | 0.02 | 1.6 | 6.2 | 14-17 |

| G03-3# | Φ1.6 | 60-100 | 450-300 | 0.5 | 0.03 | 1.9 | 8.1 | 16-19 |

| G03-4# | Φ1.8 | 100-130 | 300-240 | 0.5 | 0.03 | 2.2 | 9.25 | 18-25 |

| G03-5# | Φ2.0 | 130-160 | 240-200 | 0.6 | 0.03 | 2.4 | 12.38 | 24-32 |

| G03-6# | Φ2.4 | 160-220 | 200-170 | 0.6 | 0.04 | 2.9 | 15.36 | 31-42 |

| G03-7# | Φ3.0 | 220-260 | 170-130 | 0.7 | 0.04 | 22.26 | ||

| G03-8# | Φ3.2 | 260-320 | 130-90 | 0.7 | 0.04 | 24.4 | ||

| G03-9# | Φ3.6 | 320-380 | 90-60 | 0.8 | 0.06 | 42.42 | ||

| G03-10# | Φ4.0 | 380-450 | 60-40 | 0.8 | 0.07 | 55.16 | ||

| Adecuado para cortar chapas de acero al carbono con un contenido en carbono de ≤0,45%. | ||||||||

4.2.3 Procedimiento de corte

a) Ajuste las posiciones de cada antorcha de corte para asegurarse de que están directamente encima de las costuras de corte. La distancia de la antorcha de corte a la superficie de la placa de acero debe ser idealmente entre 10 y 15 mm.

b) Ajustar la velocidad de corte según los requisitos de la Tabla 1.

c) Encender el soplete de corte: En primer lugar, abra la válvula de gas combustible y encienda el soplete de corte con un encendedor. A continuación, abra la válvula de precalentamiento de oxígeno y ajuste la llama a temperatura neutra. La temperatura de la llama debe ajustarse en función del grosor de la chapa de acero que se va a cortar.

d) Antes de iniciar el corte, precaliente los bordes de la placa de acero. Cuando la zona de precalentamiento de la placa de acero se ponga roja, abra la válvula de oxígeno de corte. Cuando la escoria de óxido de hierro salga volando con el flujo de oxígeno, indicará que se ha logrado el corte. Pulse el botón de desplazamiento para iniciar el corte de prueba.

e) Después de que el corte de prueba haya avanzado de 10 a 20 mm, cierre inmediatamente el oxígeno de corte y mueva el soplete de corte hacia atrás más allá del extremo de la placa de acero. Compruebe si la anchura de la placa de acero cumple los requisitos. Si no es así, ajuste la posición del soplete de corte en consecuencia.

f) Después de precalentar de nuevo, vuelva a abrir el oxígeno de corte. Pulse el botón de desplazamiento del soplete de corte para iniciar oficialmente el corte.

g) Durante el proceso de corte, observe continuamente si la llama de cada soplete de corte es normal y si la velocidad de corte es la adecuada. Realice los ajustes necesarios.

h) Durante el proceso de corte, a veces la boquilla de corte puede obstruirse debido al sobrecalentamiento, provocando el petardeo del soplete de corte. En este caso, cierre rápidamente la válvula de oxígeno de precalentamiento para extinguir el petardeo. Si el petardeo persiste en este punto, cierre rápidamente la válvula de gas combustible o tire de la manguera de gas combustible del soplete de corte para descargar el gas de llama petrificado.

i) Al llegar al punto final del corte, cierre rápidamente la válvula de oxígeno de corte, luego cierre la válvula de gas combustible y, por último, cierre la válvula de oxígeno de precalentamiento.

j) Eliminar toda la escoria de la superficie de corte de la chapa de acero terminada.

k) Una vez finalizados todos los trabajos de corte, cierre inmediatamente las válvulas de suministro de gas combustible y tubería de oxígeno.

4.3.1 Requisitos de calidad de la superficie de corte:

a) La superficie de corte debe ser lisa y limpia.

b) La escoria de óxido de hierro debe ser fácil de eliminar.

c) Los huecos del corte deben ser estrechos y de anchura uniforme.

d) Los bordes de la placa de acero cortada no deben fundirse.

4.3.2 Los parámetros del proceso afectan en gran medida a la calidad de corte con gas.

La relación entre los defectos comunes de la sección de corte por gas y los parámetros del proceso se muestra en la Tabla 2.

Tabla 2 Análisis de los defectos y causas de la superficie de corte con gas

| Tipos de defectos | Causa del suceso | Explicación ilustrada | |

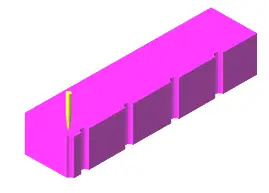

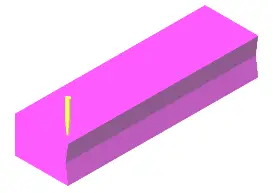

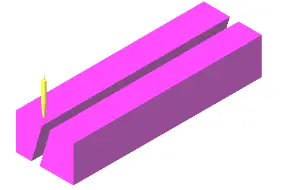

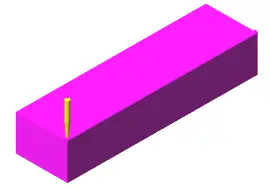

| Superficie de corte rugosa | a. La presión de oxígeno de corte es demasiado alta. b. La elección de la boquilla de corte es inadecuada. c. La velocidad de corte es demasiado rápida. d. La energía de la llama de precalentamiento es excesiva. |  | |

| Muescas en la superficie de corte | a. El proceso de corte se interrumpió, lo que provocó una mala costura de reinicio. b. La superficie de la chapa de acero presenta cascarilla gruesa y óxido. c. El movimiento de la máquina de corte es inestable. |  | |

| Abolladuras interiores en la superficie de corte | a. La presión de oxígeno de corte es demasiado alta. b. La velocidad de corte es demasiado rápida. |  | |

| Superficie de corte inclinada | a. La antorcha de corte no está perpendicular a la superficie de la placa. b. La línea de aire está torcida. c. La presión del oxígeno de corte es baja o el tamaño de la boquilla es demasiado pequeño. |  | |

| Borde rebordeado en la superficie de corte | a. La superficie de la placa de acero presenta incrustaciones de oxidación y herrumbre. b. La boquilla de corte está demasiado cerca de la placa de acero y la llama es demasiado intensa. |  | |

| Borde fundido en la superficie de corte | a. La llama de precalentamiento es demasiado fuerte. b. La velocidad de corte es demasiado lenta. c. La boquilla de corte está demasiado cerca de la placa. |  | |

| Adherencia de residuos en el filo de corte inferior | La velocidad de corte es demasiado rápida o demasiado lenta.El tamaño de la boquilla es demasiado pequeño.La presión del oxígeno de corte es demasiado baja. |  |

4.3.3 Medidas para garantizar la calidad del corte

4.3.3.1 La presión del gas de corte debe ser la adecuada: si es demasiado alta, el corte será demasiado ancho; si es demasiado baja, la escoria oxidada no se expulsará y es posible que el material no se corte por completo. La escoria fundida en el corte tiende a pegarse y es difícil de eliminar.

4.3.3.2 La potencia calorífica de la llama de precalentamiento debe ser moderada: si es demasiado alta, los bordes del acero corte de chapa se fundirá; si es demasiado bajo, el proceso de corte podría interrumpirse, lo que daría lugar a una superficie de corte irregular.

4.3.3.3 La velocidad de corte debe ser la adecuada para que la escoria fundida y la llama se desplacen verticalmente hacia abajo. Si la velocidad de corte es demasiado alta, es posible que no se produzca el corte e incluso podría hacer que la escoria oxidada flotara hacia arriba, lo que provocaría un contrafuego. Si la velocidad de corte es demasiado lenta, el corte se ensancha y la eficacia disminuye.

4.3.3.4 La distancia entre el soplete de corte y la placa de acero que se está cortando debe ser la adecuada. Si es demasiado baja, la boquilla de corte tiende a bloquearse y a petardear. Si es demasiado alta, el corte se ensancha y resulta difícil garantizar las dimensiones del material cortado.

4.3.3.5 El soplete de corte debe mantenerse limpio, y la boquilla debe mantenerse limpia y lisa en todo momento.

4.4.1 En la zona de corte está estrictamente prohibido almacenar materiales inflamables y explosivos.

4.4.2 Las bombonas de gas combustible utilizadas para el corte deben mantenerse lo más alejadas posible de la interfaz de oxígeno, a más de 5 metros de llamas abiertas y chispas, y deben colocarse en posición vertical y de forma segura.

4.4.3 El uso de reductores de presión debe seguir estas normas:

a) Los manómetros y los reductores de presión deben someterse a inspecciones periódicas según sea necesario. Todos los manómetros y reductores de presión en uso deben estar dentro de su ciclo de inspección y llevar una marca de inspección válida.

b) Los reductores de presión deben ser específicos; no deben intercambiarse los de gases diferentes.

c) Al instalar un reductor de presión, es fundamental no apretarlo martilleando la tuerca.

d) Antes de instalar un reductor de presión, compruebe si la boca de la botella y las roscas del reductor están intactas, y limpie la suciedad y la grasa.

e) Al abrir la válvula de la botella de gas, los operarios deben evitar la salida de la válvula de la botella y comprobar si hay fugas y si la aguja del manómetro responde.

f) En caso de avería del manómetro del reductor de presión, deberá interrumpirse inmediatamente su uso y solicitar al departamento su sustitución por un manómetro cualificado.

4.4.4 Las mangueras de oxígeno y propano no deben intercambiarse, y las mangueras deben mantenerse alejadas de metales al rojo vivo para evitar que se quemen y provoquen un incendio; las mangueras envejecidas o agrietadas deben sustituirse con prontitud.

4.4.5 En caso de rotura o incendio de una manguera durante el uso de mangueras de gas combustible, deberá apagarse primero la llama del soplete de corte, y deberá interrumpirse el suministro de gas; cuando se incendie una manguera de oxígeno, deberá cerrarse rápidamente la válvula de la tubería de oxígeno, y queda terminantemente prohibido apagar el fuego doblando la manguera de oxígeno.

4.4.6 El raíl debe mantenerse limpio, limpiarse al menos una vez a la semana y lubricarse con aceite de máquina. Antes de arrancar la máquina cada día, el carril y ambos lados deben ser inspeccionados; nada debe obstruir el movimiento del soporte del soplete de corte.

4.4.7 El paso de gas del soplete de corte no debe contaminarse con grasa. No se permite a los operarios manipular botellas de oxígeno ni válvulas reductoras de presión con guantes grasientos para evitar explosiones cuando el oxígeno entra en contacto con la grasa.