¿Alguna vez se ha preguntado cómo se fabrican con precisión piezas metálicas complejas? Este artículo explora el fascinante mundo de las terrajas de roscar y rebordear, revelando los secretos de su diseño y funcionamiento. Aprenderá cómo estas herramientas dan forma al metal con precisión y eficacia, haciendo posibles los objetos cotidianos.

Para roscas de pequeño tamaño, se suele utilizar un punzón perforador en las matrices de roscado, mientras que para roscas de mayor tamaño (M5 y superiores), se suele emplear un punzón con un orificio prefabricado, que permite realizar el punzonado y el roscado de una sola vez.

Cuando el punzón desciende hasta una altura determinada, el material se desgarra bajo la acción del filo de corte plano. En la mayoría de los casos, el material de desecho del proceso de punzonado permanece adherido después del roscado, pero se desprenderá por sí solo después del roscado, como se muestra en la Figura 5-20.

1-Elastómero de caucho 2- Punzón 3-Placa de retención del punzón 4-Placa de apoyo 5-Porta troqueles superior

Al rebordear múltiples agujeros simultáneamente en la matriz secundaria, se deben instalar postes guía y bujes, como se ilustra en la Figura 5-21.

1-Matriz 2-Bujes guía 3-Placa separadora 4-Poste guía 5-Placa de retención del punzón 6-Placa espaciadora 7-Zapata superior del punzón 8-Punzón 9-Manguito guía 10-Inserto del punzón con aleación dura

En las matrices de rebordeado de gran diámetro con orificios prefabricados, no son necesarios los postes guía ni los casquillos. El centrado se consigue alineando la sección de guía del punzón con el orificio prefabricado, seguido del posicionamiento según la forma externa de la pieza de trabajo, como se muestra en la Figura 5-22.

1-Pieza de trabajo 2-Pieza de trabajo 3-Recubrimiento de la pieza de trabajo 4-Anillo expulsor 5-Pieza superior 6-Punzón 7-Pieza inferior

Por lo general, las matrices de rebordeado y roscado deben estar equipadas con un mecanismo eyector para desenganchar la pieza del punzón. La pieza puede extraerse fácilmente de la matriz bajo la acción de la fuerza de rebote, por lo que no suele ser necesario considerar el uso de un expulsor.

Sin embargo, cuando se realizan grifos de adelgazamiento por deformación extensiva o cuando el espesor del material es ≥4mm, se debe considerar el uso de un decapador, como se muestra en la Figura 5-23.

1-Punzón 2-Anillo prensador de bordes 3-Troquel 4-Levantador.

En teoría, las piezas rebordeadas con carga asimétrica y las piezas dobladas asimétricamente pueden transformarse en piezas simétricas para evitar que la pieza se mueva, completando ambas piezas al mismo tiempo y cortando la pieza por la mitad después del rebordeado.

Sin embargo, dado que las piezas pequeñas, como los mangos de las ollas, suelen cortarse a partir del material sobrante de los bordes, que no cumple las condiciones anteriores, esta descripción se centra principalmente en las matrices de rebordeado individuales.

Durante el proceso de doblado simple, el material es arrastrado por la fuerza de rebordeado unilateral, lo que provoca deslizamientos. La clave del diseño de estas matrices reside en evitar el deslizamiento del material y garantizar que la línea de rebordeado esté correctamente colocada.

Antes de que el punzón entre en contacto con la pieza, utilice una placa de presión móvil para sujetar firmemente la pieza. La fuerza de sujeción debe ser superior a la fuerza de rebordeado.

Incorporando varios factores de compensación, la fórmula para estimar la fuerza de rebordeado de los materiales de acero inoxidable es la siguiente:

En la fórmula:

En la actualidad, la mayoría de estos tipos de moldes utilizan predominantemente elastómeros de caucho como elemento elástico para aplicar presión. Los elastómeros de caucho ofrecen importantes ventajas, como una gran elasticidad, un excelente rendimiento de recuperación y resistencia al desgarro.

El grosor del elastómero de caucho no es necesariamente mejor cuando aumenta; un grosor óptimo suele ser de tres a cuatro veces la suma de la altura de la brida más un cierto margen.

Si la presión dentro de la altura calculada es insuficiente, se pueden colocar capas de láminas de caucho más finas, con finas cuñas de acero intercaladas. El aumento de la superficie de goma puede mejorar la presión aplicada. Para las piezas perforadas con agujeros, lo mejor es utilizar la colocación de agujeros que se muestra en la figura 5-24.

1) Elastómero de caucho, 2) Pasador de transmisión de fuerza, 3) Placa de localización, 4) Punzón, 5) Placa ciega, 6) Troquel y 7) Soporte inferior del troquel.

Durante el proceso de soldadura entre el pitorro y el cuerpo de una olla con forma de caqui, para conservar el costoso material de soldadura de plata, es necesario formar un reborde vertical a lo largo de la línea de contorno del extremo mayor del cuerpo de la olla. La operación de rebordeado en el pitorro se realiza en una prensa de banco de trabajo de tipo voladizo, con el troquel colocado en posición invertida, como se muestra en la figura 5-25.

1. Cuerpo de la caldera, 2. Placa de retención del punzón, 3. Soporte de la pieza en bruto, 4. Matriz, 5. Punzón, 6. Elemento elástico, 7. Banco de trabajo en voladizo.

Durante el funcionamiento, se coloca el cuerpo de la caldera 1 prepunzonado en la matriz de punzonado 5 con características de posicionamiento. Cuando la matriz 4 desciende, vence la resistencia del elemento de resorte 6 para rebordear la pieza. Cuando la matriz superior asciende, la placa de elevación 3 se eleva por la fuerza del muelle, liberando la pieza de la posición de rebordeado.

En la fase de diseño, es fundamental asegurarse de que la distancia vertical entre el caño de la caldera y el banco de trabajo en voladizo supere la carrera de rebordeado para evitar daños en el caño.

En la producción de marmitas de acero inoxidable, el pico se procesa comúnmente utilizando una técnica de doble rebordeado, como se muestra en la figura 5-26. Durante el diseño, la altura del primer reborde debe ser moderada, oscilando entre 4 y 6 veces el espesor del material. La altura de la segunda brida no debe ser demasiado pequeña y debe oscilar entre 8 y 12 veces el espesor del material.

En esta fase, la holgura a ambos lados del punzón y la matriz debe aumentarse de 1,5 a 2 veces el grosor del material. Durante el segundo proceso de rebordeado, el borde formado por la primera brida presionará automáticamente con fuerza contra la segunda brida, creando un efecto similar al de un borde ondulado.

1. El efecto después de golpear el cuerpo de la tetera. 2. El primer rebordeado. 3. El segundo rebordeado.

La figura 5-27 ilustra una pieza bridada con un arco redondeado, con un espesor de material de 1,0 mm y una altura de brida de 12 mm. Basándonos en la experiencia, para evitar arrugas bajo compresión, la altura del reborde H no debe exceder 14 veces el espesor (H≤14t). La matriz de conformado se muestra en la Figura 5-28.

Normalmente, para aumentar la fiabilidad operativa, el arco del punzón debe ser ligeramente más largo que el de la pieza, y la matriz inferior debe ser de 6 a 10 mm más ancha que la superior.

El inserto de la matriz (3) puede ser de acero bajo en carbono. La superficie de trabajo de la placa de desgaste (9) está redondeada para cumplir principalmente la función del radio de la esquina de la matriz (R). Procesarla como un componente separado puede reducir el consumo de acero para matrices o acero para herramientas de alta velocidad, disminuir la dificultad de fabricación y permitir un ajuste fino de la holgura entre el punzón y la matriz.

El punzón y la placa de desgaste se adaptan al dibujo del producto. El borde de trabajo de la placa de desgaste es paralelo a la zapata de la matriz. El material se forma gradualmente durante la carrera descendente y finalmente es expulsado de la cavidad por la placa de expulsión.

El tubo puede abocardarse hacia fuera utilizando un punzón en voladizo con una bola de acero. En la Figura 5-29 se muestra el esquema de la estructura del molde, que es adecuado para abocardar después de haber procesado un orificio prefabricado en el material del tubo.

El proceso de trabajo del molde es el siguiente:

En primer lugar, coloque una bola de acero del diámetro adecuado dentro del tubo en el lugar de punzonado (taladrado); a continuación, coloque el tubo en posición horizontal, encaje el punzón sobre él y presione hacia abajo la bola de acero. En este punto, ponga en marcha la máquina de prensar, y a medida que la matriz superior se desplaza hacia abajo, fuerza al punzón a moverse hacia abajo, empujando la bola de acero a través del tubo.

Tras el retorno de la matriz superior, el punzón se eleva automáticamente, se retira del tubo y así se completa todo el proceso de rebordeado.

La estructura de este molde es sencilla y prácticamente no tiene restricciones en la dirección longitudinal, pero la resistencia en voladizo del molde está limitada por el diámetro interior del tubo de acero. El rebordeado puede realizarse en tubos más gruesos con un diámetro interior de 40 mm o superior.

En este diseño, se añade un elastómero de goma debajo de la matriz superior para reducir el ruido; y el tornillo de límite puede ajustarse para fijar la altura del punzón.

1. Mecanismo eyector 2. Base del troquel inferior 3. Inserto del troquel 4. 5. Punzón Punzón 6. Base de matriz superior 7. Placa de retención del punzón 8. Placa Extractora 9. Placa dura

1. 2. Matriz cóncava, 3. Barra de prensado, 4. Elastómero de caucho, 5. Matriz superior, 6. Material del tubo, 7. Bola de acero, 8. Tope de posicionamiento del material del tubo, 9. Asiento de elevación de la barra de prensado, 10. Asiento de elevación de la barra de prensado. 9. Asiento de elevación de la barra de prensado Tornillo Límite, 11. 12. Soporte. Soporte.

La figura 5-30 ilustra un troquel de conformado de la boca de una red de espumadera, que también puede utilizarse para fabricar los anillos envolventes de las chapas de malla metálica de otros componentes cilíndricos, como los filtros de aire de los motores.

Las partes principales de la matriz consisten en un cono de expansión (8), bloques de expansión (4), muelles de retorno (3 y 6) y una base de matriz inferior (1).

Los bloques de expansión se dimensionan en función del diámetro interior de la pieza una vez conformada. Se fabrican con material tratado térmicamente y mecanizado a continuación.

Estos bloques se dividen en secciones iguales y se cortan huecos específicos para garantizar que, una vez contraídos, mantengan una holgura razonable con el anillo prefabricado. Los muelles de retorno (3 y 6) tensan los bloques de expansión (4) cuando están en estado libre.

Cuando el anillo prefabricado (5) se coloca sobre el bloque de expansión (4), la matriz está en posición de reajuste, y el diámetro exterior del bloque de expansión (4) es menor que el diámetro interior del anillo prefabricado (5).

A medida que la matriz superior se desplaza hacia abajo, el bloque de presión (7), accionado por el fuerte muelle (10), vence la fuerza ascendente del muelle (2), forzando al bloque de expansión (4) a desplazarse hacia abajo y expandirse hacia el exterior, aumentando su diámetro exterior hasta que encaje perfectamente en el diámetro interior de la pieza. Cuando el bloque de expansión ha descendido completamente, su diámetro exterior deja de aumentar.

La matriz superior continúa moviéndose hacia abajo, empujando el anillo prefabricado (5) dentro de la ranura en R para formarlo gradualmente. El material comprimido fluye hacia arriba a lo largo del diámetro exterior de la matriz superior, formando un nuevo diámetro exterior, y creando una holgura designada con el diámetro original para acomodar la hoja de malla metálica.

A medida que la matriz superior sube, la pieza permanece en la matriz inferior, y el bloque de expansión, bajo la acción combinada del muelle (2) y los muelles de retorno (3 y 6), se contrae en diámetro, facilitando la extracción de la pieza.

Añadiendo o quitando calzos (no se muestran en el diagrama) debajo de la placa de apoyo (12) o del cono de expansión (8), se puede ajustar el diámetro de los bloques de expansión.

Esta matriz funciona de forma fiable y no requiere piezas en bruto de alta calidad; puede utilizarse incluso con anillos de material soldados por solapamiento.

1 Base, 2 Muelles, 3 y 6 Muelles de retorno, 4 Bloques de expansión, 5 Anillos preformados, 7 Bloques de sujeción, 8 Mandriles de expansión, 9 Base del molde superior, 10 Muelles de alta resistencia, 11 Molde superior, 12 Placa de soporte, 13 Pasador central del muelle

La Figura 5-31 ilustra una matriz de rebordeado superior e inferior adecuada para el rebordeado de material grueso.

El conformado por rebordeado del extremo del tubo es un proceso de conformado especializado que evolucionó a partir de las técnicas tradicionales de rebordeado por estampación. Consiste en aplicar presión axial al tubo a través de una matriz para inducir una deformación por flexión localizada en el borde de la boca del tubo.

Esta técnica permite fabricar piezas con las ventajas de la sencillez, menos pasos de procesamiento, menor coste y alta calidad, e incluso puede producir piezas difíciles de conseguir con otros métodos de estampación. Este proceso se ha adoptado ampliamente en sectores industriales como la automoción y el aeroespacial.

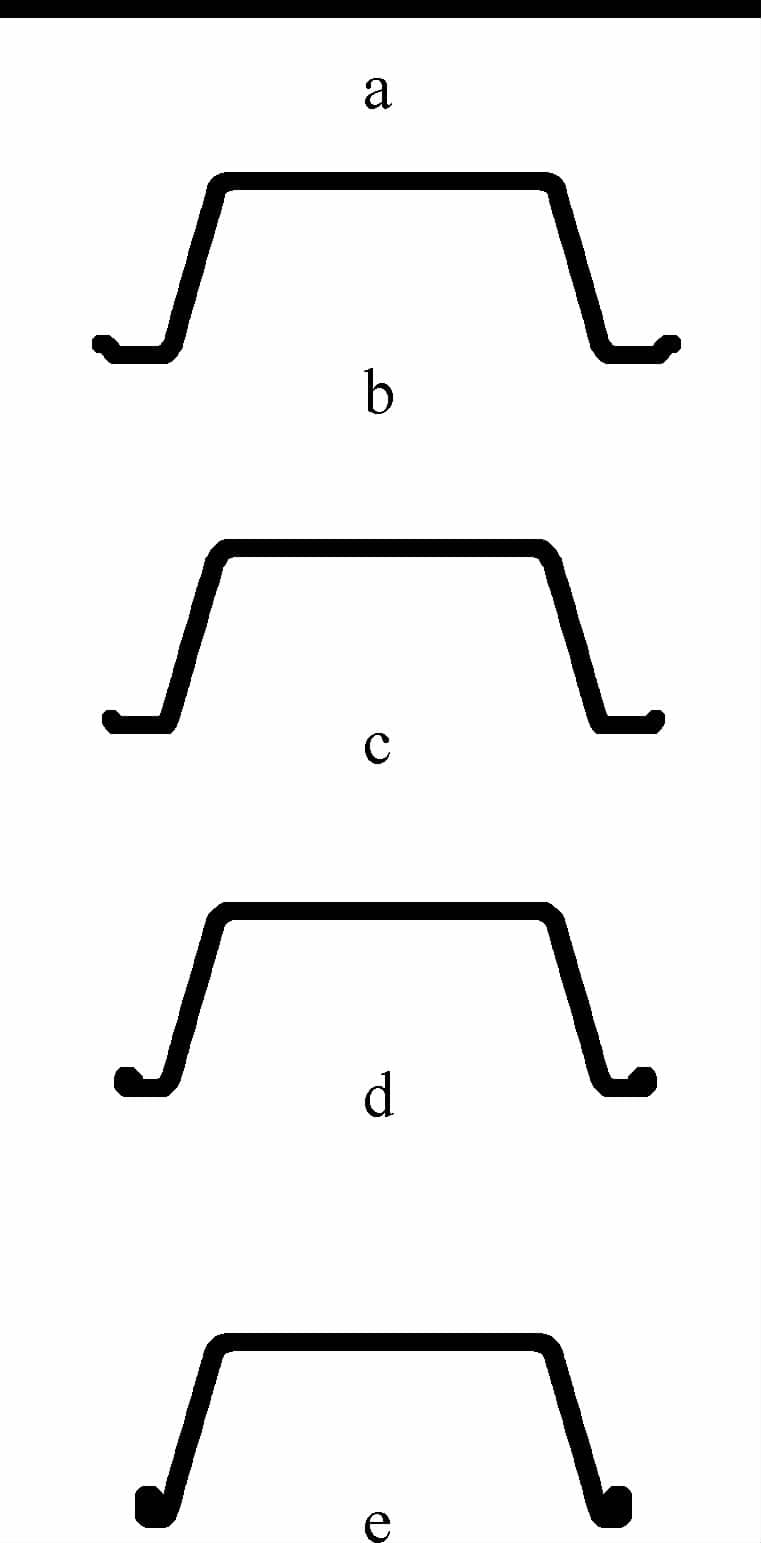

Existen dos métodos básicos de conformado del rebordeado del extremo del tubo: rebordeado externo y rebordeado interno, como se muestra en la Figura 5-32.

1 - Punzón, 2 - Plato extractor, 3 - Troquel, 4 - Elevador, 5 - Expulsor de muelle.

a) y b) Brida exterior; c) y d) Brida interior.

1. Tubo ciego 2. Anillo guía 3. Matriz cónica 4. Matriz de filete.

El proceso de laminado de tubos no sólo forma eficazmente una gran variedad de tubos cilíndricos de doble pared y componentes tubulares multicapa, sino que también procesa vasos de fondo convexo, tubos escalonados, tubos de formas especiales, así como tubos dobles de media pared, cilindros anulares de doble pared, tuercas huecas de doble pared, intercambiadores de calor, silenciadores para automóviles y guías de ondas utilizadas en la industria electrónica.

En la actualidad, estos componentes se fabrican generalmente con métodos de estampación y soldadura en varias etapas, que son difíciles, costosos y dan lugar a una mala calidad superficial. El proceso de laminado garantiza la fiabilidad, ligereza y ahorro de material de estas piezas.

Una amplia gama de materiales tubulares es adecuada para el proceso de laminado, incluidas las aleaciones de aluminio, el acero con bajo contenido en carbono y el acero inoxidable austenítico. Los tubos de tamaños comprendidos entre 5 mm x 0,5 mm y 250 mm x 5 mm pueden laminarse con éxito en tubos de doble capa.

a) Tubo laminado en cono, b) Tubo laminado + abocardado, c) Tubo laminado + abocardado, d) Tubo estirado.

El hilado de tubos es un proceso de deformación complejo que implica la transición de la deformación de abocardado a la deformación de curvado y, a continuación, a la deformación de hilado. Para garantizar una transición suave entre los modos de deformación, es esencial satisfacer las condiciones mecánicas, geométricas y de plasticidad durante la deformación. Los principales parámetros del proceso son la fuerza de hilatura, el ángulo semicónico de la matriz, el grosor relativo de la pared del tubo y las condiciones de plasticidad del material del tubo.

Bajo presión axial, la pieza bruta del tubo gira de dentro a fuera, convirtiendo la pared interior del tubo en la pared exterior. Este proceso aumenta el diámetro del tubo. Aunque la carga de presión externa engrosa ligeramente la pared del tubo, el esfuerzo de tracción circunferencial producido por el giro hacia el exterior es más fuerte, lo que da lugar a una pared de tubo más delgada.

Los tipos de moldes para la hilatura de tubos hacia el exterior incluyen principalmente las matrices cónicas, las matrices de ranura anular y las matrices de hilatura estirada. Cuando se procesan tubos de doble capa utilizando troqueles cónicos o de ranura anular, la parte superior del molde no solo aplica presión al material del tubo, sino que también debe estar equipada con un anillo guía para dirigir el material que ya se ha hilado.

La hilera cónica es el tipo de hilera más representativo. Cuando se diseña una matriz cónica, la principal consideración es determinar el ángulo del semicono (a) para satisfacer las condiciones de hilatura. Basándose en los cálculos de tensión-deformación y plasticidad y considerando la influencia del alargamiento del material, el ángulo semicónico (a) debe cumplir la siguiente condición: 22,5° ≤ a ≤ 55°.

De forma similar al abocardado de tubos, el diámetro exterior máximo del tubo hilado también está limitado por el índice de elongación del material. En principio, el tamaño del diámetro de hilatura puede elegirse libremente entre el índice de elongación del material y el radio de curvatura mínimo.

Cuando se requiere una gran diferencia de diámetro antes y después de la hilatura, debe utilizarse un ángulo semicónico mayor. A la inversa, debe seleccionarse un ángulo de semicono menor cuando se necesite una diferencia de diámetro menor.

Las matrices cónicas son versátiles, tienen poca fricción, estructuras sencillas y son fáciles de fabricar. Sin embargo, cuando el tubo en bruto se deforma en una matriz cónica, tiende a deslizarse, lo que dificulta un centrado preciso.

La hilatura se encuentra en un estado de deformación libre, determinado únicamente por el principio de resistencia mínima y el equilibrio de tensiones, y se ve afectada significativamente por la falta de uniformidad de la estructura del material, lo que dificulta la producción de componentes tubulares de alta calidad. Para evitar que el extremo del tubo se deslice sobre la matriz cónica, se puede añadir una guía cilíndrica a la cabeza del cono, lo que supone una mejora notable, como se muestra en la figura 5-34a.

a) Matriz cónica de localización b) Matriz de radio acanalado c) Matriz de abocardado por estiramiento

La matriz de ranura de esquina de radio es un tipo de matriz de abocardado de tubo derivada de la matriz de abocardado de extremo de tubo (abocardado). En una matriz cónica con un saliente de posicionamiento, la intersección del saliente y la superficie cónica se convierte en una transición cónica para facilitar el abocardado y la deformación del tubo en bruto. Esta matriz se caracteriza por sus excelentes propiedades de centrado.

A medida que el material del tubo se ensancha, se ve limitado por el radio r de la ranura circular, lo que da como resultado componentes de tubo de alta calidad constante, como se muestra en la Figura 5-34b.

El diseño de la matriz de ranura de esquina de radio implica principalmente determinar el radio r de la ranura circular. El tamaño de r no sólo dicta el efecto de restricción de la deformación de la pieza bruta tubular en la esquina del radio, sino que también determina la interferencia geométrica entre el abocardado y la parte no deformada de la pieza bruta tubular.

Por lo tanto, es un parámetro crítico del proceso que debe ser mayor o igual que el radio de curvatura mínimo del material y menor o igual que el radio admisible basado en el índice de alargamiento del material.

Al diseñar la matriz de ranura de esquina de radio, no es necesario calcular el radio r. En su lugar, se puede proporcionar basándose en la experiencia y en las dimensiones indicadas en el dibujo.

Para los tubos de acero inoxidable, el radio de curvatura mínimo suele ser de

R=3t

donde t es el espesor del material.

El diámetro máximo de abocardado de los tubos en general es de

d=D(1+1,4A)

Y para los tubos soldados, el diámetro máximo de abocardado es de

d=D(1+1,3A)

donde:

Al realizar el rebordeado de tubos con los tipos de molde antes mencionados, pueden producirse defectos como arrugas inducidas por la inestabilidad o la flexión de la sección rebordeada. Esto se debe a que la pieza en bruto del tubo está sometida a un esfuerzo de compresión durante la deformación. Por el contrario, el molde de brida elástica somete la sección deformada del tubo a una tensión de tracción cuando se somete a una carga externa, eliminando así por completo el fenómeno de arrugamiento durante el rebordeado.

Además, la zona de deformación viene determinada por la forma del molde, lo que permite que la precisión dimensional de la pieza esté totalmente controlada por el molde. Por lo tanto, para componentes tubulares con estrictos requisitos de precisión dimensional, debe utilizarse un molde de brida elástica.

Para reducir la resistencia a la fricción en la sección ya embridada, la longitud de trabajo del diámetro exterior del molde debe estar entre 8 y 12 mm, con las secciones restantes ahuecadas como se muestra en la figura 5-34c.

Antes de que el molde de brida estirable comience a funcionar, el extremo del tubo se expande primero en una cara de brida para que sirva como superficie de sujeción durante el estiramiento. En consecuencia, el diámetro exterior del tubo formado por el molde de brida estirada es siempre inferior al diámetro exterior máximo permitido por el índice de alargamiento del material.

Durante el rebordeado hacia el interior, el tubo en bruto se enrolla desde fuera hacia dentro, lo que da como resultado un diámetro exterior más pequeño después del conformado.

El rebordeado interior de matrices duras rara vez se utiliza en las prácticas de producción. Esto se debe a que el rebordeado hacia el interior es mucho más difícil que el rebordeado hacia el exterior.

Durante este proceso de engrosamiento, la red cristalina del material debe reorganizarse. La fuerza necesaria para la reordenación de la red cristalina es más de cuatro veces superior al esfuerzo de tracción necesario para que el material se alargue (resistencia a la tracción).

Dado que el límite elástico del material es siempre inferior a la fuerza necesaria para la reordenación de la red, el material del tubo se vuelve inestable y se arruga incluso antes de entrar en el proceso de rebordeado, lo que hace imposible completar el rebordeado hacia el interior.

De hecho, existen muchas técnicas alternativas al rebordeado hacia el interior, entre las que se incluyen el uso de tubos de menor diámetro para el rebordeado hacia el exterior, el dobladillado con rodillo y la reducción del diámetro mediante corte seguido de estiramiento y rebordeado hacia el interior (véase la figura 7-21).

Entre los métodos mencionados, el más utilizado es el rebordeado exterior de tubos de diámetro pequeño, que consiste en utilizar el tamaño del diámetro interior del tubo virgen como el tamaño del diámetro interior requerido del componente del tubo, mientras que el tamaño después del rebordeado exterior se convierte en el diámetro del componente.

Cuando se utilizan rodillos para rebordear hacia dentro, existen ciertas limitaciones entre el grosor y el diámetro del material, concretamente se requiere una relación D/t ≥ 200 para que el proceso se desarrolle sin problemas. De lo contrario, la resistencia causada por la agregación de material puede ser excesiva, dando lugar a un diámetro exterior poligonal de la pieza.

a) Corte de la chapa circular b) Trazado c) Recorte d) Rebordeado e) Dobladillo

Un cuenco es esencialmente una versión ampliada de una cubeta diseñada para aumentar su capacidad. Para aumentar su resistencia, se añade un escalón de rebordeado al borde laminado, como se muestra en la Figura 5-35.

El proceso de laminado se sitúa estratégicamente antes del rebordeado para evitar que se arrugue la brida. Aunque aún no se conoce del todo el mecanismo de deformación de la sección laminada durante el rebordeado, se ha demostrado su eficacia práctica.