¿Cómo puede el sector de la fabricación de chapas metálicas hacer frente al aumento de los costes laborales y a los retos de producción? El sistema de fabricación flexible (FMS). Este artículo explora cómo el FMS integra tecnologías automatizadas para revolucionar la producción de chapa metálica, aumentando la eficiencia y reduciendo los costes. Los lectores conocerán varios métodos de producción, las ventajas del FMS y su impacto en el futuro de la fabricación. Prepárese para descubrir cómo la automatización y la flexibilidad están reconfigurando la industria y ofreciendo soluciones prácticas para las necesidades de la fabricación moderna.

Con el crecimiento de la economía mundial y los avances tecnológicos, los procesos de fabricación humana son cada vez más sofisticados y eficaces. Esto ha dado lugar a una rápida modernización de diversas industrias.

La industria de fabricación de chapas metálicas ha experimentado una importante transformación, pasando de una pequeña variedad de producción en serie a una gran variedad de producción de lotes pequeños, de un modo de producción basado en el inventario a la producción JIT (Just-In-Time), y de una producción basada en el ser humano a una producción basada en equipos automatizados.

Sin embargo, la creciente demanda de una mejor gestión de la producción, los avances tecnológicos y la modernización de la tecnología han provocado una escasez de los recursos humanos correspondientes. A pesar de que las empresas ofrecen salarios elevados y recurren a diversos métodos de contratación, el aumento de los costes laborales y la escasez de trabajadores siguen siendo un reto importante.

¿Cuál es la solución a estos problemas sin renunciar a los avances tecnológicos? ¿Cómo puede la industria seguir el ritmo de los tiempos sin dejar de dar los pasos de transición necesarios? Estas son preguntas importantes que deben abordarse en el chapa metálica industria.

La automatización y la flexibilidad de la chapa metálica evolucionan constantemente y cada empresa tiene unos requisitos únicos en función de su tipo de producto, modo de producción y tamaño de la fábrica. Encontrar la línea de procesamiento automática y flexible más adecuada a sus necesidades específicas es una forma de que las empresas mejoren su tecnología y reduzcan costes.

Como miembro de la industria de la chapa, estamos orgullosos de compartir nuestros conocimientos sobre automatización de la chapa y sistemas de fabricación flexibles. Nuestro objetivo es proporcionarle referencias y orientación.

Actualmente, los armarios para servidores son producidos por talleres de chapa o fábricas de armarios. Los principales métodos de troquelado y estampado son los siguientes:

Se trata de un método tradicional. Implica alimentar manualmente el material a mano. Debido al gran tamaño de las piezas de chapa metálica y a las numerosas características de estampación, a menudo una sola pieza de chapa metálica requiere varios conjuntos de utillaje para ser procesada en varios... punzonadoras.

En el proceso de fabricación de chapas metálicas, este método no sólo tiene dificultades para lograr una alta eficiencia de producción, sino que también plantea riesgos de seguridad.

Requiere una mano de obra considerable para completar la tarea, lo que se traduce en una intensa demanda de mano de obra. Con el crecimiento económico y el importante aumento de los costes laborales, este método se está quedando gradualmente obsoleto.

Este es actualmente el método de producción mayoritario en los talleres de chapa metálica.

Las punzonadoras CNC, mediante estampación programada, pueden producir piezas de chapa metálica que van desde piezas únicas y lotes pequeños hasta lotes de tamaño medio. No son especialmente selectivas en cuanto a los materiales utilizados, lo que las hace ampliamente aplicables.

Sin embargo, las punzonadoras CNC son caras, exigen operarios cualificados, tienen índices de utilización de material más bajos y su eficiencia de producción y rentabilidad son medias.

Este método está ganando adeptos rápidamente. Gracias a la considerable reducción del coste de las máquinas de corte por láser, son adecuadas para producir piezas de chapa metálica a partir de piezas únicas y lotes de tamaño pequeño o mediano.

Están sustituyendo progresivamente a las punzonadoras CNC en la fabricación de chapa metálica.

Sin embargo, existen dudas sobre su eficacia en la producción a gran escala.

La hoja flexible estampación metálica centrada en el alimentador plano y el molde combinado neumático, es una innovadora línea de estampación de bajo coste capaz de resolver los problemas de eficiencia y costes de la producción de chapas metálicas a mediana y gran escala. Últimamente ha experimentado un rápido desarrollo.

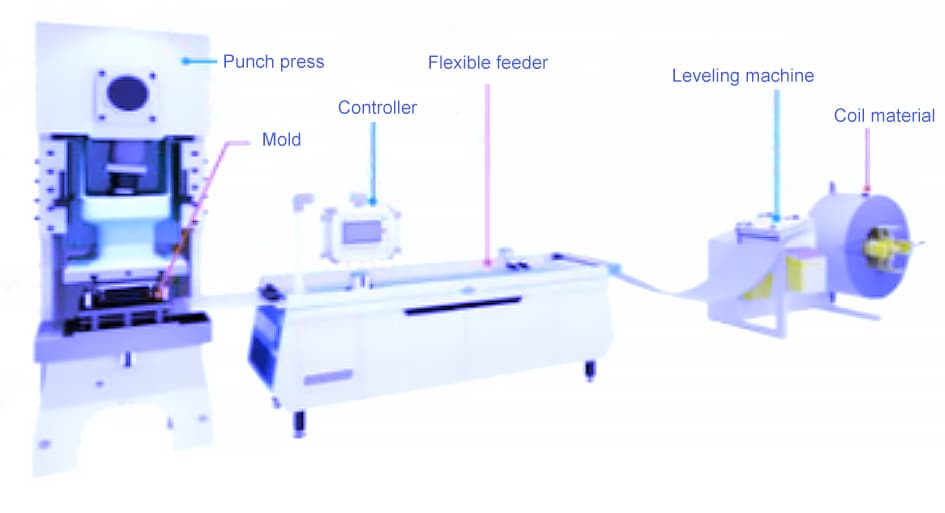

La línea de estampación flexible de chapa metálica consta de un alimentador CNC plano flexible (o alimentador de rodillos flexible), un troquel combinado neumático, una enderezadora de bobinas y una máquina de estampación convencional. prensa punzonadora.

Como se muestra en la figura 1, al coordinar el alimentador con el molde combinado neumático, proporciona alimentación de bobina y realiza el estampado y conformado continuos de las piezas. Esto mejora en gran medida la eficiencia operativa y es adecuado para piezas de chapa metálica de lotes medianos y grandes, especialmente varios armarios de red, armarios de potencia, grandes electrodomésticos, armarios exprés, paneles con el mismo orificio, etc.

El alimentador CNC plano flexible es el núcleo del producción de estampados línea. Utiliza un PC industrial de control de movimiento para dominar el posicionamiento de alimentación, punzonado funcionamiento de la prensa, conmutación neumática de moldes combinados y liberación de material de bobinas.

Utilizando el método de alimentación de sujeción de punzonadora CNC, el material de la bobina enderezado se alimenta de forma plana, resolviendo eficazmente los problemas de precisión de la alimentación de la bobina. El progreso general de alimentación puede alcanzar ±0,2 m, con alimentación alternante de doble eje, mejorando la eficiencia de alimentación.

Bajo garantía de precisión, la velocidad de la punzonadora puede alcanzar hasta 100 golpes por minuto, y puede controlar hasta 20 cabezales de punzonado, satisfaciendo plenamente las necesidades del estampado de chapa metálica.

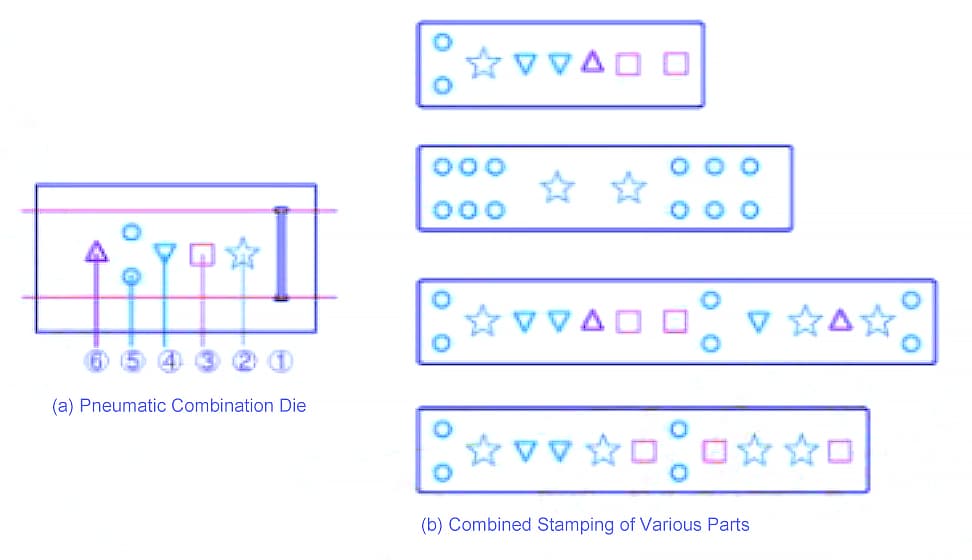

El molde combinado neumático, un componente esencial de la línea de estampación de chapa flexible, como se muestra en la figura 2, deconstruye diversas características de las piezas de chapa estampadas, creando cabezales de punzonado individuales dispuestos en un conjunto de moldes.

Cada cabeza de punzón está controlada por su propio cilindro y mecanismo. Cuando se necesita un cabezal de punzón específico para el estampado, el cilindro y el mecanismo lo empujan hacia fuera.

Una vez completado el estampado de la característica, el cabezal del punzón se retrae, y otro(s) cabezal(es) del punzón estampará(n) bajo la asignación del sistema. Este molde es flexible y controlable, lo que reduce significativamente el tamaño del molde.

Al utilizar combinaciones de cabezales de punzón para diferentes piezas, no sólo se reducen los costes de molde, sino que también se mejora la eficacia del estampado.

Ventajas de la línea de producción de estampación flexible de chapa metálica:

La flexibilidad de la línea de producción de estampación de chapa radica principalmente en la anchura del material, que puede variar entre 50 y 1000 mm, y que sólo requiere el ajuste de la posición de la pinza durante la carga.

Con el molde combinado neumático, se puede programar cualquier cabezal de punzonado para combinaciones de productos, sin restricciones por la longitud de la pieza o la posición del orificio de punzonado (verticalmente).

Esto permite producir cómodamente múltiples series de piezas de chapa metálica de clientes con un solo juego de moldes. Para comparar los métodos de producción de chapas metálicas, consulte la Tabla 1.

Cuadro 1 Comparación de los métodos de producción de chapas metálicas

| Métodos de producción | Ventajas | Desventajas | Aplicaciones |

| Punzonadora estándar | El equipamiento es barato | 1. Baja eficiencia, calidad difícil de controlar 2. Alto coste laboral | Producción sencilla de chapa |

| Punzonadora CNC | Uso flexible y cómodo: Adecuado para la producción desde piezas individuales hasta lotes intermedios. | 1. Equipos caros 2. Requiere molde CNC 3. Eficiencia media | Varias hojas material metálico borrado |

| Cortadora láser o componente de línea de corte de material | 1. Uso flexible y conveniente, adecuado para la producción de piezas individuales a mediados de lote. 2. No requiere molde | 1. No apto para piezas complejas de chapa con múltiples orificios 2. Algunas placas requieren el consumo de gas protector 3. Eficiencia media | Corte de diversos materiales de chapa |

| Línea de producción de estampación de chapa flexible | 1. Alta eficiencia de producción, algunas piezas de chapa pueden mejorar la eficiencia hasta diez veces (en comparación con el punzonado CNC y corte por láser). 2. Alto aprovechamiento del material, sin chatarra, ahorro de 10% a 20% de materiales. 3. Algunas piezas de chapa pueden doblarse y conformarse en la línea de producción, reduciendo los procesos posteriores 4. Alimentación de bobinas, proceso de reducción y manipulación 5. Bajo coste de la línea de producción, si se dispone de una punzonadora, toda la línea de producción puede costar menos de 200.000 yuanes. | 1. Alto coste del molde combinado neumático 2. No apto para la producción de piezas únicas o lotes pequeños | Diversas caídas y conformado de material de chapa complejo de lotes medianos y grandes, especialmente adecuado para pilares de armarios de máquinas, travesaños, puertas de malla, etc. |

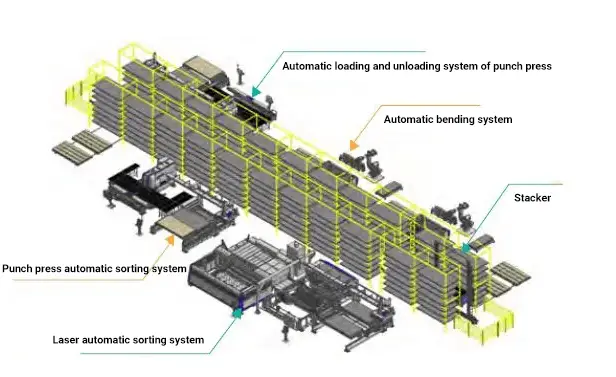

El almacén automático inteligente de varias columnas sirve de centro, integrando los procesos de cizallado, punzonado, plegado y corte.

El sistema de control central y el sistema de gestión de la producción del cliente intercambian información, lo que permite programar automáticamente los productos de chapa en función de la cantidad del pedido. Esto da lugar a la formulación de planes de producción y procesamiento, y la programación automática de estos planes se traslada a los equipos de procesamiento.

El equipo se comunica con el almacén automático inteligente según el plan de procesamiento determinado por el sistema superior, procesando los materiales o productos semiacabados necesarios para lograr la producción automatizada.

Un sistema de supervisión transmite la información de procesamiento en tiempo real de cada equipo al sistema superior, lo que permite gestionar todo el proceso.

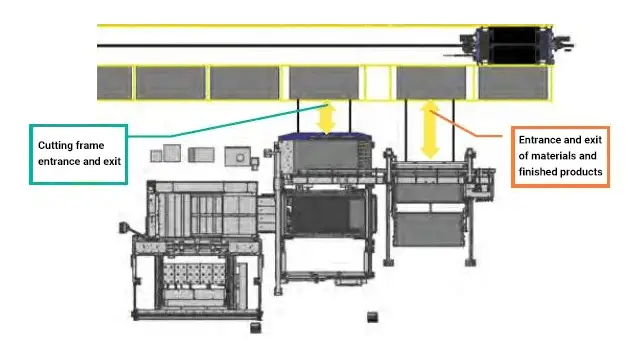

La figura 1 ilustra un ejemplo de sistema FMS de almacén automático inteligente.

Fig. 1 Esquema de la línea de procesamiento de FMS en el almacén automático inteligente

El almacén automático inteligente sirve como unidad de almacenamiento, pulmón y manipulación de materiales, productos semiacabados y productos acabados, realizando así la integración física del sistema FMS (Sistema de Fabricación Flexible).

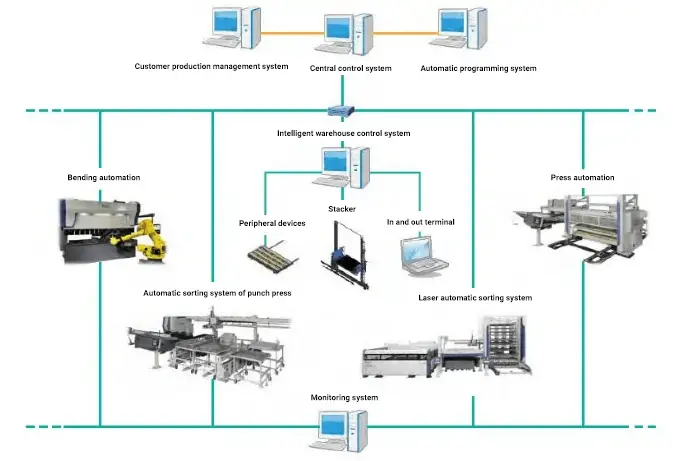

La figura 2 ofrece una visión general del sistema FMS.

Fig. 2 Esquema del sistema FMS de almacén automático inteligente

El sistema de control central, el sistema inteligente de control de almacenes, el sistema superior de gestión de la producción del cliente y cada unidad se integran a través de una conexión de red formada por PLC (controlador lógico programable). Esto permite el intercambio de información entre todos los sistemas.

El sistema FMS anterior consta de las siguientes partes:

Características del sistema FMS

Sin embargo, no todos los clientes son candidatos ideales para este sistema. El sistema FMS es relativamente complejo y requiere una elevada inversión inicial y un largo plazo de entrega. Además, si no se dispone de suficiente personal de gestión y de una escala de producción suficiente, puede resultar difícil explotar este sistema con eficacia.

Se ha informado de que algunos clientes que han adoptado sistemas similares han dejado de utilizarlos por diversas razones.

Para satisfacer las distintas necesidades de los clientes, cada unidad de chapistería conectada al almacén automático inteligente puede utilizarse como una unidad de automatización de chapistería independiente, lo que resuelve eficazmente las dificultades mencionadas.

El proceso de clasificación automática consiste en conectar una punzonadora o una máquina de corte por láser mediante un software de programación automática, CAMPATH. Esto permite identificar automáticamente la forma de las piezas anidadas dentro de una gran plancha. Una vez procesadas, las piezas se clasifican automáticamente y se apilan en un lugar determinado.

(1) Ahorra tiempo y trabajo:

Al eliminar la necesidad de microconexión y paletización manuales, el proceso de clasificación automática reduce el número de pasos intermedios y ahorra tiempo.

(2) Adecuado para variaciones de alto valor:

Este sistema es ideal para las variedades de alto valor añadido y los modos de producción Just-In-Time.

(3) Evita arañazos y marcas:

El dispositivo de clasificación automática utiliza un control preciso y múltiples ventosas para manipular los productos acabados con suavidad, evitando arañazos y marcas.

(4) Visualización inteligente:

El sistema puede clasificar y supervisar automáticamente la cantidad procesada en función de los distintos procesos o tipos de producto, proporcionando una visualización inteligente.

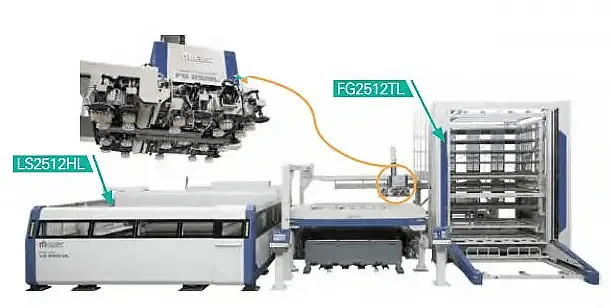

La figura 3 muestra la conexión entre el sistema de clasificación automática de la máquina de procesamiento láser de compuestos y el almacén automático inteligente.

Fig. 3 Acoplamiento del sistema de clasificación automática de la máquina de procesamiento láser de compuestos con el almacén automático inteligente

El sistema de control central organiza el plan de procesamiento basándose en el sistema de gestión superior del cliente. Éste, a su vez, da instrucciones al almacén automático inteligente y a cada transformación de chapa para iniciar el procesamiento.

Una vez preparada la chapa, comienza el ciclo de procesamiento automatizado.

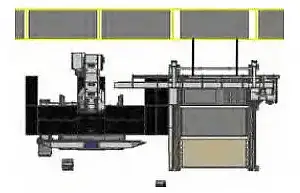

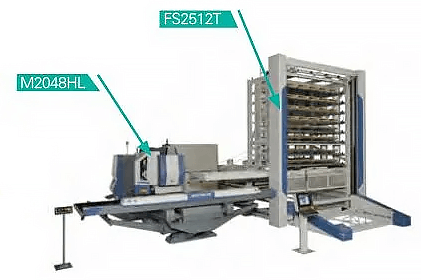

La diferencia entre la unidad de almacén automático estereoscópico de clasificación (mostrada en la figura 4) y la solución anterior es que el suministro de materias primas y productos acabados no se gestiona a través del almacén automático inteligente, sino a través del almacén independiente de 8 o 10 capas y de las herramientas de clasificación de carga y descarga.

Fig. 4 Unidad de almacén de material estereoscópico de clasificación automática de la máquina de procesamiento combinado de láser de fibra

El sistema de clasificación por láser es capaz de clasificar piezas de al menos 250 mm x 100 mm y placas de hasta 235 kg de peso.

Una vez creado el plan de tratamiento en el corte por láser interfaz de funcionamiento de la máquina, el almacén de material entrará y saldrá automáticamente del almacén en función de la capa de material y la capa de producto acabado especificadas en el plan de procesamiento. La clasificación de carga y descarga y la paletización se realizarán a través del utillaje de clasificación de carga y descarga.

La unidad de almacén de materiales es fácil de usar, ocupa un espacio mínimo y tiene un coste de inversión relativamente bajo.

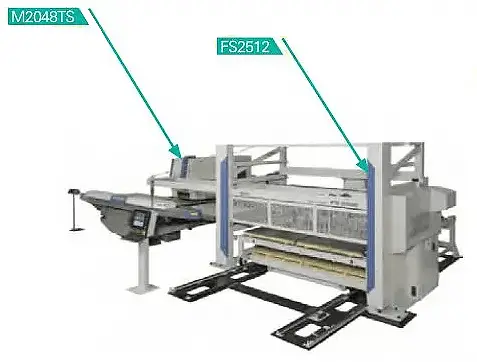

A diferencia del sistema de clasificación por láser, el sistema de clasificación automática para punzones CNC requiere el uso de un punzón auxiliar al final del proceso de clasificación. Esto se debe a que los punzones CNC no disponen de mesa de cambio, por lo que deben estar en modo de espera durante la ejecución de la clasificación.

El sistema de clasificación de punzones CNC es capaz de clasificar piezas de al menos 100 mm x 80 mm y manipular placas de hasta 110 kg de peso.

Una vez creado el plan de procesamiento en la interfaz de operaciones del punzón CNC, el almacén de material entrará y saldrá automáticamente del almacén en función de la capa de material y la capa de producto acabado especificadas en el plan de procesamiento. La clasificación y paletización de carga y descarga se realizará a través del utillaje de clasificación de carga y descarga.

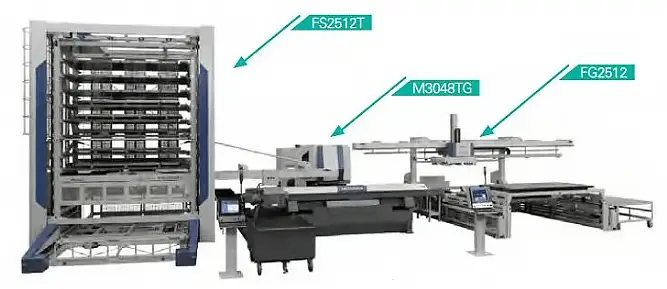

El sistema puede conectarse a un almacén automático (como se muestra en la figura 5), a una unidad de almacén de materiales estereoscópica (como se muestra en la figura 6) o funcionar como una unidad independiente (como se muestra en la figura 7).

Fig. 5 Acoplamiento de la clasificación automática y el almacén automático del punzón CNC

Fig. 6 Unidad de almacén de material estereoscópico de clasificación automática del punzón CNC

El carro manual de la figura 7 está diseñado para la clasificación automática de distintos procesos o productos.

Fig. 7 Unidad independiente de clasificación automática del punzón CNC

El sistema automático de carga y descarga para punzonadoras y cortadoras láser CNC puede utilizarse para la carga y descarga automáticas de madera de longitud fija, tanto con anidamiento de planchas grandes como sin anidamiento.

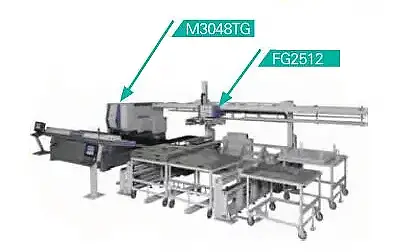

Las punzonadoras y cortadoras láser CNC pueden combinarse con un almacén automático, un almacén de material tridimensional y un sistema de clasificación automática FG, como se ilustra en las figuras 8 y 9.

Fig. 8 Unidad estereoscópica automática de carga y descarga de almacén de material de la máquina láser compuesta de punzonado CNC

Fig. 9 Unidad automática de carga y descarga del punzón CNC

Comparado con el sistema de clasificación automática, el sistema ofrece las ventajas de un funcionamiento sencillo, una aplicación flexible y una inversión inicial menor.

Las empresas pueden optar por utilizarlo en modo de funcionamiento semiautomático o como modo de funcionamiento autónomo para punzones CNC y máquinas de corte por láser, en función de sus necesidades operativas específicas.

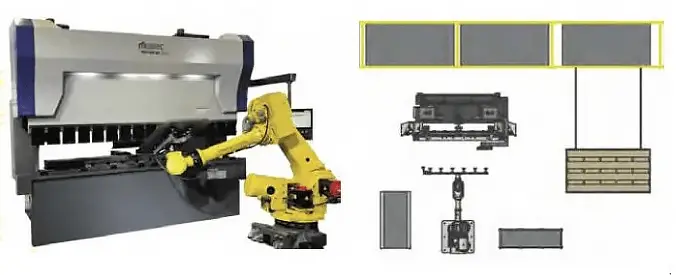

La aplicación del sistema automático de plegado junto con el almacén automático inteligente (como se muestra en la figura 10) es similar al sistema de unidad de procesamiento de chapa descrito anteriormente.

Fig. 10 Acoplamiento de carga y descarga automática por flexión y almacén automático inteligente

Cuando no está vinculado al almacén automático, el sistema puede funcionar como una unidad de plegado automática independiente. Además, la plegadora puede funcionar manualmente como máquina independiente.

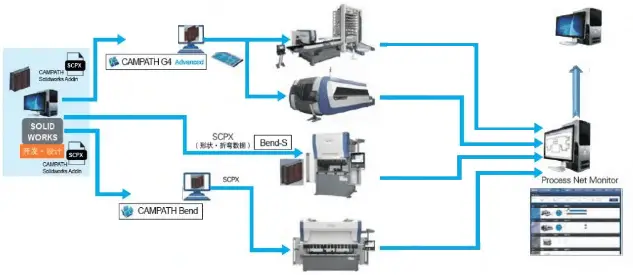

El proceso de aplicación del software de chapa metálica se muestra en la Figura 11.

Fig. 11 Diagrama de flujo de la aplicación informática para chapa metálica

Desde el procesamiento automático de productos en 3D diseñados por el cliente hasta el procesamiento automático por lotes de punzonado/clasificación láser, anidado, plegado y otros programas de procesamiento, el empuje automático a cada sistema de unidad de procesamiento puede lograr la automatización completa del proceso de producción.

Al mismo tiempo, el sistema supervisa el estado real de procesamiento de cada equipo, recopila datos de procesamiento en tiempo real y proporciona información al MES del cliente y a otros sistemas superiores de gestión de la producción.

Con los avances de la ciencia y la tecnología, los equipos de chapa metálica han entrado en la era del Internet de las cosas (IoT) y los big data. Muchas empresas líderes de la industria de fabricación de chapa metálica cuentan con un gran número de líneas de procesamiento automáticas y flexibles y se han dado cuenta de que un buen equipo de chapa metálica requiere un software de chapa metálica inteligente a juego.

Los equipos de automatización de chapas metálicas son como un smartphone: sin el sistema de software adecuado, no pueden alcanzar todo su potencial y valor. Por ello, al adquirir un equipo de automatización de chapas metálicas, es fundamental elegir un software inteligente para chapas metálicas adecuado.

En conclusión, se recomienda que, antes de adquirir equipos de automatización de chapas metálicas, las empresas aclaren al máximo las especificaciones, aplicaciones y procesos necesarios para la línea de automatización y procesamiento flexible.

Al tiempo que se comunica con los técnicos de los fabricantes de equipos de chapa, es importante recabar también las opiniones y sugerencias de expertos y colegas del sector.

Al elegir una línea de transformación de chapa adecuada, las empresas pueden abordar eficazmente problemas prácticos como los cambios de personal, los cambios de capacidad de producción, los cambios de producto, los cambios de proceso y los cambios de aplicación, sentando una base sólida para el crecimiento y el desarrollo futuros.