¿Alguna vez se ha preguntado por qué aparecen grietas en las piezas metálicas durante su fabricación? En esta interesante entrada del blog, nos adentraremos en el intrigante mundo de las grietas de forja, las grietas de tratamiento térmico y las grietas de la materia prima. Nuestro experto ingeniero mecánico le guiará a través de las causas, la identificación y la prevención de estos defectos comunes, proporcionándole valiosos conocimientos para mejorar sus procesos de fabricación.

Existen varios tipos de grietas: grietas en las materias primas, grietas causadas por el tratamiento térmico y grietas de forja, que pueden resultar confusas.

Identificarlas es una medida importante, ya que ayuda a localizar con precisión dónde se produjo la grieta, lo que puede ayudar a analizar la razón por la que se produjo.

En primer lugar, hay que aclarar los conceptos de "grietas en la materia prima" y "grietas de forja". Las grietas que se producen después de la forja deben considerarse "grietas de forja".

Sin embargo, los principales factores que conducen a la formación de grietas de forja pueden clasificarse en los siguientes:

A grandes rasgos, las grietas pueden clasificarse por su morfología macroscópica. Las grietas transversales no suelen estar relacionadas con el material de base, mientras que las grietas longitudinales requieren un análisis que combine la morfología de la grieta y el proceso de forja.

Descarburización a ambos lados de una grieta indica que se produjo durante la forja. En cuanto a si fue causada por la materia prima o por el proceso de forja, se requiere un análisis basado en la metalografía y el proceso.

En las piezas del mismo modelo y del mismo lote, las grietas de forja suelen estar situadas en la misma posición y se extienden relativamente poco bajo el microscopio con descarburización en ambos lados. Es posible que las grietas del material no se produzcan repetidamente en el mismo lugar y que tengan una profundidad variable bajo el microscopio. Aún así, hay cierta regularidad que observar y analizar.

Las grietas del material se alinean principalmente con la dirección longitudinal del material. Existen dos tipos de forja grietas: una causada por el sobrecalentamiento y la oxidación que conducen a la descarburación cerca de la grieta, mientras que la otra causada por el fenómeno de desgarro de daños en la red durante la forja de hierro en frío se puede distinguir a través de la metalografía.

La finalidad de la forja es la siguiente:

Por lo tanto, debe haber ciertos defectos en el interior de la materia prima para forjar. Las grandes piezas forjadas de fundición suelen forjarse directamente a partir de lingotes de acero, que inevitablemente contienen un gran número de defectos de fundición. La forja razonable también puede forjar estos supuestos defectos.

Por lo tanto, la racionalidad del proceso de forja es el principal factor que determina si la forja se agrietará.

Por supuesto, sobre la base de un proceso de forja estable, si antes de la forja se establecen requisitos de control explícitos para los grados de defectos de la materia prima, y el fenómeno de agrietamiento aparece debido a defectos de la materia prima que superan los requisitos durante la forja, esto puede considerarse como "grietas de forja causadas por defectos de la materia prima".

Los problemas de grietas requieren un análisis específico, junto con el análisis del proceso de forja, y la consideración de si existe atmósfera protectora durante el proceso de calentamiento.

El forjado debe ser el proceso de forjar y compactar las grietas de la materia prima. La cascarilla de óxido suele ser prieta y gris, mientras que los restos sucios y sueltos del proceso de muestreo son negros.

Observar con gran aumento puede revelar la diferencia, sin embargo, el análisis del espectro de energía siempre puede distinguirlos cuando otros métodos se quedan cortos.

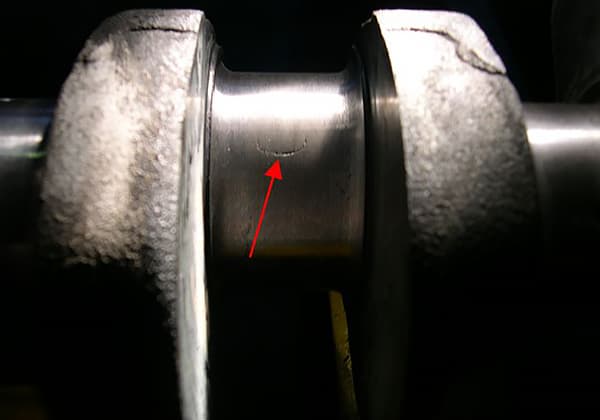

Las grietas de forja se forman generalmente a altas temperaturas durante la deformación de forja. Cuando las grietas se expanden y entran en contacto con el aire, al microscopio con un aumento de 100X o 500X, se pueden ver las grietas con escamas de oxidación y descarburación en ambos lados, siendo la estructura principalmente ferrítica.

Las características morfológicas de estas grietas son que son relativamente gruesas y a menudo existen en múltiples formas, sin un claro extremo puntiagudo, relativamente redondas y puras, y sin una direccionalidad clara.

Además de estas formas típicas, a veces pueden aparecer grietas de forja más finas. La descarburación alrededor de la grieta no es completa sino parcial.

Algunos ejemplos típicos de grietas de forja son:

Más óxido en los bordes de la grieta.

Las grietas de forja se forman durante el proceso de forja del acero y pueden atribuirse a diversas razones. Predominantemente, pueden dividirse en dos grandes categorías: las grietas de forja causadas por defectos de la materia prima y las inducidas por el propio proceso de forja.

Los defectos de la materia prima incluyen agujeros de contracción residuales, inclusiones en el acero, burbujas subcutáneas, poros de contracción, manchas blancas y laminaciones. Estos defectos pueden existir ya en el acero antes de la forja y, si no se eliminan o tratan, pueden provocar la formación de grietas durante el proceso de forja.

La manipulación inadecuada durante el proceso de forja también es una causa importante de grietas de forja. Esto incluye el sobrecalentamiento, la sobrecombustión o una temperatura final de forja demasiado baja, así como un enfriamiento demasiado rápido después de la forja. Todos estos factores pueden provocar una tensión interna excesiva en la forja, desencadenando así grietas.

Para prevenir la aparición de grietas de forja, se pueden tomar varias medidas. Por ejemplo, el tocho seleccionado debe limpiarse a fondo de todos los defectos superficiales y someterse a un tratamiento adecuado de homogeneización a alta temperatura para eliminar las tensiones residuales internas y la segregación del grano, aumentando así la plasticidad del metal.

Además, la mejora del proceso de forja, como el aumento adecuado del radio del filete, la reducción de la tensión de cizallamiento y la limitación de las zonas de deformación en la fase final de forja de la matriz, también puede ayudar a prevenir la formación de grietas.

Para las grietas de forja existentes, se pueden emplear ciertos métodos de reparación. Por ejemplo, la soldadura por arco sumergido es una técnica eficaz de reparación de grietas, capaz de completar automáticamente el proceso de soldadura bajo la capa de fundente, reparando eficazmente las grietas.

Además, las grietas transversales superficiales en grandes piezas forjadas pueden eliminarse tras su detección mediante limpieza con llama para evitar que las grietas se agranden en el forjado posterior.

Las grietas producidas durante el proceso de enfriamiento y calentamiento presentan diferencias significativas en cuanto a su naturaleza y morfología en comparación con las formadas durante el proceso de forja y calentamiento.

En el caso de los aceros estructurales, la temperatura de tratamiento térmico suele ser muy inferior a la temperatura de forja.

Incluso en el caso de los aceros rápidos y los aceros de alta aleación, el tiempo de calentamiento y aislamiento es mucho más corto que el de la temperatura de forja. Durante el proceso de calentamiento puede producirse un agrietamiento prematuro como resultado de temperaturas de tratamiento térmico excesivamente altas, lo que produce grietas distribuidas a lo largo de los límites de grano más gruesos.

Cuando la velocidad de calentamiento de la pieza es demasiado rápida, también puede producirse un agrietamiento precoz, con una ligera descarburación a ambos lados de la grieta, pero con presencia de escamas de oxidación en el interior y en la cola de la grieta.

A veces, debido a un mal funcionamiento de los instrumentos, las temperaturas extremadamente altas pueden provocar la estructura de grano grueso del material, con la grieta distribuida a lo largo del límite cristalino tubular.

Un ejemplo típico de grietas de enfriamiento es el siguiente:

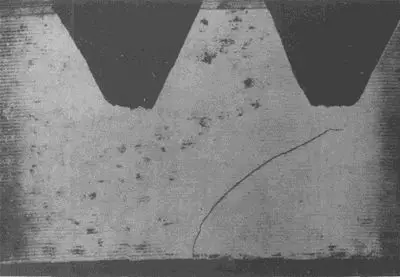

Al microscopio con un aumento de 500X, la grieta aparece dentada, con un extremo inicial ancho y una pequeña fractura final. No hay ninguna inclusión metalúrgica anormal ni descarburación presente en la grieta, que se extiende de forma dentada, presentando las características típicas de las grietas de temple.

Causas de las grietas de forja:

Durante el proceso de forja, el acero puede agrietarse debido a defectos en la superficie o en el interior del material, como grietas finas, agujeros de arena, inclusiones, burbujas subsuperficiales, agujeros de contracción, manchas blancas o laminaciones.

Los procesos de forja deficientes o las operaciones inadecuadas, como el sobrecalentamiento, la sobrecombustión o unas temperaturas finales de forja demasiado bajas, así como un enfriamiento demasiado rápido después de la forja, también pueden provocar el agrietamiento de las piezas forjadas.

Causas de las grietas por tratamiento térmico:

Las grietas de enfriamiento rápido son grietas macroscópicas causadas principalmente por tensiones macroscópicas. En la producción real, las piezas de acero se deben a menudo a que el diseño estructural no es razonable, a una selección inadecuada de los materiales, a un control insuficiente de la temperatura durante el enfriamiento o a velocidades de enfriamiento inapropiadas, lo que por un lado aumenta la tensión interna durante el enfriamiento, lo que conduce a la expansión de las microfisuras formadas para formar grietas macroscópicas de enfriamiento.

Por otra parte, el aumento del número de grietas microscópicas disminuye la resistencia del material a la fractura frágil SK, aumentando la probabilidad de formación de grietas de enfriamiento.

Hay muchos factores que afectan al agrietamiento por enfriamiento rápido, y aquí sólo presentamos algunos casos comunes encontrados en la producción.

(1) La temperatura indicada por el instrumento es inferior a la temperatura real del horno, lo que da lugar a una temperatura de temple superior, provocando el sobrecalentamiento de la pieza y su agrietamiento durante el temple. La estructura metalográfica del agrietamiento por temple sobrecalentado siempre contiene granos gruesos y gruesos martensita.

(2) El contenido en carbono del acero es superior al contenido especificado por el grado del acero. Cuando se templa según la norma proceso de enfriamiento del grado original, equivale a aumentar la temperatura de enfriamiento del acero, lo que es fácil que provoque el sobrecalentamiento y el crecimiento del grano de las piezas, y que aumente la tensión durante el enfriamiento, provocando grietas.

Es importante distinguir si se trata de grietas de temple, grietas de revenido, grietas de forja o grietas de rectificado, para identificar con precisión en qué proceso se produjeron las grietas y analizar las razones de su formación.

En primer lugarPara distinguir entre grietas de temple y grietas de rectificado, hay que fijarse en la forma de las grietas, sobre todo en la dirección de su desarrollo. Para distinguir entre grietas de templado y grietas de rectificado, que pueden no detectarse durante el templado pero se encuentran después del rectificado, preste atención a la forma de las grietas, especialmente a la dirección de desarrollo de la grieta.

Las grietas de rectificado son perpendiculares a la dirección de rectificado y aparecen en forma de línea paralela o de caparazón de tortuga. Las grietas de rectificado son menos profundas, mientras que las de enfriamiento suelen ser más profundas y grandes.

Las grietas de enfriamiento no están relacionadas con la dirección del rectificado y suelen aparecer como grietas rectas en forma de cuchillo.

En segundo lugarPreste atención al lugar donde se producen las grietas. Las esquinas afiladas, los bordes de los agujeros, las inscripciones, los defectos de estampación o mecánicos de la superficie y otras zonas donde se producen grietas son en su mayoría grietas de enfriamiento.

En tercer lugarPara distinguir las grietas de temple de las grietas de forja o las grietas causadas por otras condiciones, observe la superficie de fractura de la pieza.

Si la superficie de la grieta es de color blanco, blanco oscuro o rojo claro (causado por la oxidación del agua durante enfriamiento en agua), se puede determinar que se trata de una grieta de temple. Si la superficie de la grieta es de color marrón oscuro, con cascarilla de óxido uniforme, no se trata de una grieta de temple; es una grieta preexistente que se formó durante la forja o el laminado y se ha expandido durante el temple.

Dado que las grietas de enfriamiento se forman por debajo del Punto MSsus superficies no pueden oxidarse.

En cuarto lugarEn la microestructura, las grietas de enfriamiento se fracturan a lo largo de los límites de grano. Si no se producen a lo largo de los límites de grano, sino dentro de los granos, se trata de grietas de fatiga.

En quinto lugarSi hay descarburación alrededor de las grietas, no se trata de una grieta de temple, sino de una grieta preexistente antes del temple, porque las grietas de temple se producen durante el temple y no se produce descarburación.

Las técnicas más recientes para prevenir las grietas de forja son principalmente las siguientes:

Optimización del procesamiento de materiales: Mejorando cuestiones como la segregación transversal de impurezas perjudiciales de bajo punto de fusión, como S, P, Sb, Bi, Pb, Sn, en el módulo de forja, o la presencia de microfisuras transversales, se puede prevenir eficazmente la creación de grietas de enfriamiento. Esto implica ajustar la composición química y el tratamiento térmico del material antes de la forja para minimizar el impacto de estas impurezas.

Mejora de los procesos de forja: Para el control de calidad del plegado y agrietamiento de las matrices de forja de aleaciones de aluminio, se hace hincapié en el principio de prevención y se propone un método que combina la tecnología de procesos y la gestión de la producción. Esto significa que, durante el proceso de forja, hay que centrarse en la selección del equipo, el diseño del molde y la optimización de los parámetros de forja para reducir la aparición de grietas.

Adopción de técnicas de detección avanzadas: La detección rápida y precisa de las piezas forjadas permite descubrir a tiempo posibles problemas de grietas. Esto incluye observar la microestructura del material con microscopios de alta precisión y utilizar rayos X u otros métodos de ensayo no destructivos para evaluar la calidad general del material. Esto permite intervenir antes de que se forme una grieta.

Aplicar estrictas medidas de control de calidad: En la producción de forja, debe establecerse un sistema integral de gestión de la calidad. Desde la selección de las materias primas hasta la inspección de los productos acabados, cada paso debe realizarse estrictamente de acuerdo con las normas. Esto incluye el mantenimiento y la calibración periódicos de los equipos de forja, así como la formación de los operarios para garantizar que puedan entender y ejecutar correctamente el proceso de forja.

Para identificar y evaluar con precisión el impacto de los defectos de las materias primas en la formación de grietas durante el proceso de forja, primero es necesario comprender los principales defectos de las materias primas y su impacto en la calidad de las piezas forjadas. Los defectos internos o superficiales de las materias primas, como la segregación de la composición y la estructura, las inclusiones no metálicas, la segregación de dendritas y la porosidad, pueden afectar al proceso de conformado y a la calidad final de las piezas forjadas. Por lo tanto, identificar estos defectos es el primer paso para evaluar su impacto en la formación de grietas.

A continuación, podemos analizar el impacto de los parámetros de forja (como la velocidad) en los mecanismos de formación de defectos típicos, como los defectos de plegado, mediante simulación por elementos finitos y diseño experimental. Esto nos permitirá además evaluar los riesgos potenciales que estos defectos suponen para la formación de grietas.

Además, el uso de métodos de control por ultrasonidos y técnicas de corrientes de Foucault puede evaluar eficazmente la profundidad de las grietas superficiales e internas en productos metálicos, proporcionando una base para la caracterización cuantitativa de los defectos de las grietas.

La tecnología de procesamiento de imágenes también es un medio importante para identificar y evaluar la formación de grietas. Los métodos de detección y marcado de grietas implementados mediante software como Matlab pueden ayudar a identificar posibles zonas de grietas para su posterior análisis.

Además, los métodos basados en el aprendizaje profundo pueden promover aún más la medición automatizada de la anchura de las grietas, evaluando así con mayor precisión el riesgo potencial de daño estructural.

Durante el proceso de forja, para reducir eficazmente las grietas causadas por el sobrecalentamiento, la combustión o una temperatura final de forja demasiado baja, se pueden adoptar las siguientes operaciones específicas:

Controla la velocidad y el tiempo de calentamiento:

Utilice métodos de calentamiento rápido y minimice el tiempo de calentamiento en las etapas de alta temperatura para evitar defectos de descarburación y defectos de sobrecalentamiento. Esto ayuda a mejorar la plasticidad del metal, facilitando que sufra grandes deformaciones sin agrietarse.

Controlar estrictamente la temperatura inicial de forja y la temperatura final de forja:

Para los distintos tipos de acero, como el acero estructural al carbono y el acero aleado para herramientas, la temperatura inicial de forja debe ajustarse en función de su contenido en carbono. Especialmente para el acero inoxidable, debe seleccionarse la temperatura de forja inicial adecuada y la temperatura de forja final no debe ser inferior a 950°C para evitar grietas de forja.

Proteger el tocho antes de calentarlo:

Cuando las condiciones lo permitan, aplique una capa protectora (como polvo de vidrio) al tocho antes de calentarlo para reducir la descarburación y evitar el sobrecalentamiento y la combustión.

Garantizar una deformación suficiente y unas técnicas operativas correctas:

Durante el proceso de forja, debe controlarse estrictamente la temperatura final de forja del último fuego, y debe garantizarse una deformación suficiente para evitar las grietas. Al mismo tiempo, se debe prestar atención a las buenas técnicas de operación del proceso de forja para evitar grietas causadas por una operación inadecuada.

Para el método de limpieza por llama de grietas transversales en la superficie de grandes piezas forjadas, se pueden realizar mejoras y optimizaciones en las siguientes áreas:

Adopta tecnología avanzada de limpieza por llama: Según el análisis de la máquina de limpieza por llama SMS-20, la tecnología de limpieza por llama puede eliminar eficazmente los defectos superficiales. Optimizando la profundidad de limpieza, se puede mejorar la eficacia y la calidad de la limpieza. Por lo tanto, la introducción de equipos y tecnología de limpieza por llama más eficientes y avanzados, como los sistemas automáticos de limpieza por llama, puede mejorar significativamente los resultados de la limpieza.

Optimizar el proceso de forja: Dado que el material F92 es propenso a los defectos de grietas superficiales durante el proceso de forja, especialmente cuando el contenido de aleación de Cr y W es alto, la eficacia del "escaneado" de llama tradicional es muy baja. Por lo tanto, la optimización del proceso de forja, como el ajuste de los parámetros de forja y la mejora del diseño del molde, puede reducir o evitar en cierta medida la aparición de grietas superficiales transversales.

Combínelo con otras tecnologías de limpieza: Aunque la limpieza por llama es un método eficaz de tratamiento de superficies, también se puede considerar su uso en combinación con otras tecnologías de limpieza para lograr mejores resultados de limpieza. Por ejemplo, los procesos de limpieza por decapado o granallado pueden mejorar aún más la calidad de la superficie. Este método de combinación de varias tecnologías puede tener mejores efectos de limpieza para determinados defectos superficiales específicos.

Aplicación de la tecnología de control inteligente: Con el desarrollo de la tecnología de control inteligente, la aplicación de estas tecnologías al proceso de limpieza por llama puede lograr un control y un funcionamiento más precisos, mejorando así la precisión y la eficacia de la limpieza. Esto incluye la supervisión en tiempo real del proceso de limpieza y el ajuste automático de los parámetros de limpieza.