¿Por qué falló un tornillo de alta temperatura de una turbina tras miles de horas de funcionamiento? Este artículo se adentra en el intrincado análisis de la fractura de un tornillo utilizado en la turbina de vapor de una central eléctrica, examinando sus propiedades físicas y químicas para descubrir la causa. Mediante una inspección detallada, el artículo revela cómo la fragilidad del material y la estructura de grano grueso provocaron el fallo del perno, ofreciendo información y medidas preventivas para futuros casos. Conozca los factores críticos que los ingenieros deben tener en cuenta para garantizar la durabilidad de los componentes de las turbinas en condiciones extremas.

La capacidad de ensamblaje y la eficiencia térmica de los generadores térmicos nacionales no han dejado de mejorar, lo que ha provocado un aumento de la presión del vapor en las turbinas de vapor. Esto plantea mayores exigencias a los materiales de los componentes de alta temperatura de la turbina de vapor.

Por ejemplo, los pernos de alta temperatura desempeñan un papel crucial a la hora de garantizar la estanqueidad de la división del cilindro. Estos pernos suelen estar fabricados con materiales resistentes al calor con un rendimiento excepcional a altas temperaturas.

Uno de los materiales más utilizados para estos tornillos es el acero 20Cr1Mo1VNbTiB, un acero de resistencia térmica perlítica que presenta una gran resistencia y un buen comportamiento antirreflectante.

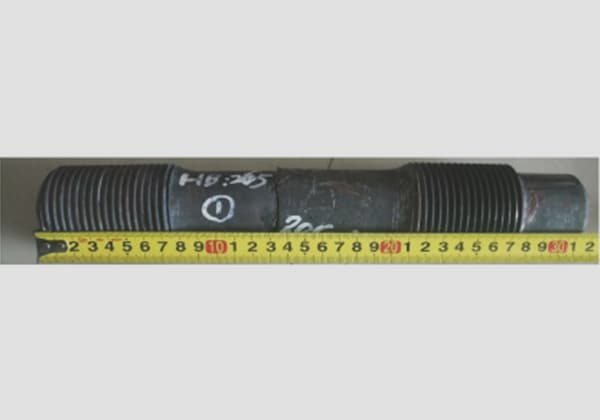

Durante el funcionamiento de la unidad generadora de una central eléctrica, un perno de alta temperatura de la compuerta falló y se rompió. La unidad había estado en funcionamiento durante 47.341 horas y el perno era de acero 20Cr1Mo1VNbTiB con unas especificaciones de M56 mm × 4 mm × 310 mm.

Los investigadores inspeccionaron y analizaron minuciosamente el tornillo roto y lo compararon con otro del mismo lote y material que no estaba roto para determinar la causa del fallo. Esperan evitar incidentes similares en el futuro.

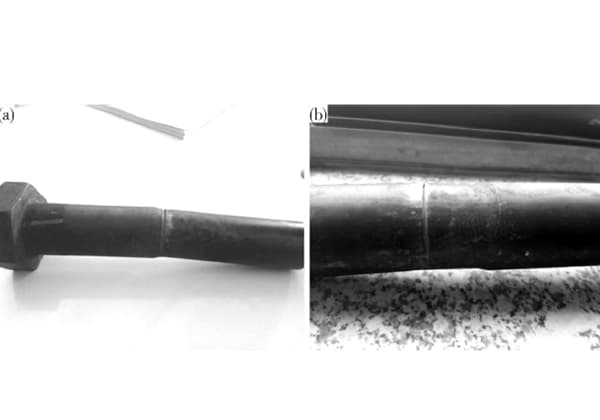

Fig. 1 Aspecto macro del perno roto

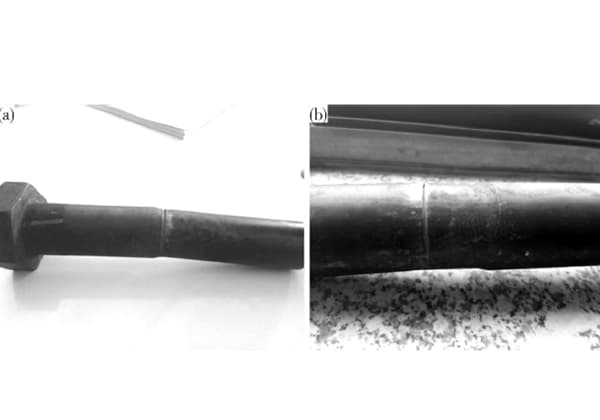

Fig. 2 Macromorfología de la superficie de fractura del perno fracturado

La morfología general y transversal del perno roto se representan en las figuras 1 y 2, respectivamente.

Se observa que la fractura está localizada en el vástago del tornillo, aproximadamente a 130 mm de la cara del extremo. La sección transversal parece plana, granular, sin signos de deformación plástica, y presenta una fractura frágil típica.

Una inspección de la superficie externa del tornillo revela que la superficie de la rosca es lisa y está libre de abolladuras, grietas, óxido, rebabas u otros defectos que puedan causar concentración de tensiones.

Se tomó una muestra de corte de alambre del centro tanto del perno roto como del perno de comparación. Tras alisar la superficie cortada con papel de lija y limpiarla con alcohol, se utilizó un espectrómetro vertical de lectura directa de espectro completo para analizar su composición química.

Los resultados experimentales mostraron que la composición química de ambas muestras cumplía los requisitos para el acero 20Cr1Mo1VNbTiB especificados en DL/T 439-2018 Technical Guidelines for High Temperature Fasteners in Fossil Fuel Power Plants.

Tanto el perno roto como el perno intacto se sometieron a ensayos de dureza, tracción e impacto en U. Los ensayos de tracción se realizaron a temperatura ambiente con una máquina universal de ensayos de materiales. Los ensayos de tracción se realizaron a temperatura ambiente con una máquina universal de ensayo de materiales, y los resultados incluyeron la resistencia a la tracción, límite elásticoy el alargamiento tras la fractura. La energía de absorción del impacto se midió a temperatura ambiente utilizando una máquina de ensayo de impacto, y la Dureza Brinell se midió utilizando un durómetro Brinell. Los resultados de las pruebas se presentan en la Tabla 1.

Tabla 1 Resultados de las pruebas de propiedades mecánicas de los pernos

| Muestra | Límite elástico Rp0.2/MPa | Resistencia a la tracción Rm/MPa | Alargamiento tras fractura A/% | Energía absorbida por impacto/J | Dureza/HB | |

| Cara extrema Superficie de carga transversal a 20 mm de la cara extrema | ||||||

| Valor medido del perno roto | 953 | 1071 | 15 | 25 | 290 | 278 |

| Valor medido del perno no roto | 952 | 1066 | 17 | 86 | 266 | 269 |

| valor estándar | ≥735 | ≥834 | ≥12 | ≥39 | 252~302 | |

Los resultados de las pruebas indican que la dureza, la resistencia a la tracción, el límite elástico y el alargamiento tras la fractura del perno cumplen los requisitos de la norma. Sin embargo, la energía de absorción del impacto del perno roto fue de sólo 25 J, significativamente inferior a los requisitos de la norma. Esto sugiere que el material del perno roto es frágil y tiene poca resistencia a las cargas de impacto.

En cambio, la energía de absorción del impacto del perno no roto fue de 86J, lo que cumple los requisitos de la norma.

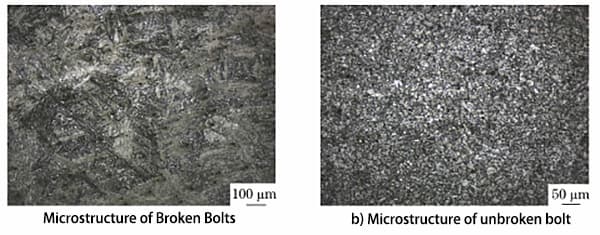

Se examinaron las caras extremas de los pernos fracturados y no fracturados, así como las secciones transversales de las superficies de fractura de los pernos fracturados, para determinar la macroestructura según el método recomendado en DL/T 439-2018, como se representa en la figura 3.

Fig. 3 Macromorfología de la cara del extremo del tornillo

El examen bajo diferentes ángulos de iluminación revela que la cara del extremo de la fractura y la sección transversal del perno presentan manchas de partículas poligonales con colores y brillos variables. A simple vista, se puede observar que la microestructura está compuesta por macrogranos gruesos con un diámetro medio superior a 2 mm, como se confirma con lupa.

La formación de granos gruesos en el acero 20Cr1Mo1VNbTiB está relacionada con el proceso de producción, como la fabricación y el tratamiento térmico, y es consecuencia del sobrecalentamiento. Esto puede ocurrir si la temperatura durante el trabajo en caliente supera Ac1 (la temperatura inicial para que la perlita austenita transformación) o si el acero se calienta repetidamente por encima de la temperatura de recristalización austenítica y luego se enfría rápidamente.

En un entorno a largo plazo de alta temperatura y alta presión, los carburos de la estructura sobrecalentada precipitan gradualmente, reduciendo la tenacidad al impacto del material.

Tome muestras del perno y del tornillo para la inspección metalográfica, como se muestra en la Fig. 4.

Fig. 4 Microestructura del tornillo

Se ha determinado que la microestructura del perno fracturado es bainita, con un tamaño de grano de grado 1 y una bainita en hilera distribuida transversalmente en el cristal que exhibe una estructura de armazón.

Por otra parte, el perno no roto presenta una microestructura bainítica cristalina fina con un tamaño de grano de grado 5.

Los resultados de la inspección metalográfica revelan que el tamaño de grano del perno roto no cumple los requisitos establecidos en las Directrices técnicas DL/T 439-2018 para elementos de fijación de alta temperatura de la central eléctrica de Dali, que exigen un tamaño de grano de grado 5.

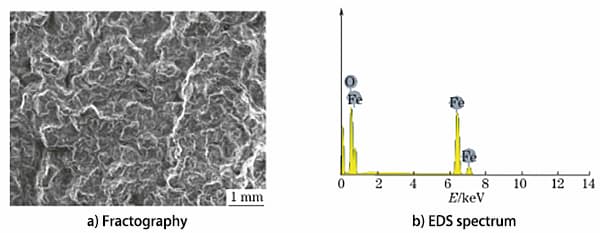

La morfología de la fractura del perno roto se examinó con un microscopio electrónico de barrido.

Fig. 5 Micromorfología de la fractura y resultados del análisis del espectro de energía de los pernos rotos

La morfología de la fractura se representa en la Fig. 5a, y toda la superficie de la fractura está cubierta por una densa capa de óxido. El análisis del espectro de energía identificó el óxido como Fe2O3como se muestra en la Fig. 5b.

La fractura del perno roto durante el funcionamiento hizo que la superficie de fractura quedara expuesta a altas temperaturas durante un periodo prolongado, lo que provocó la formación de una densa película de óxido en la superficie. Esto dificulta la observación directa de la información de fractura del perno desde la superficie de fractura.

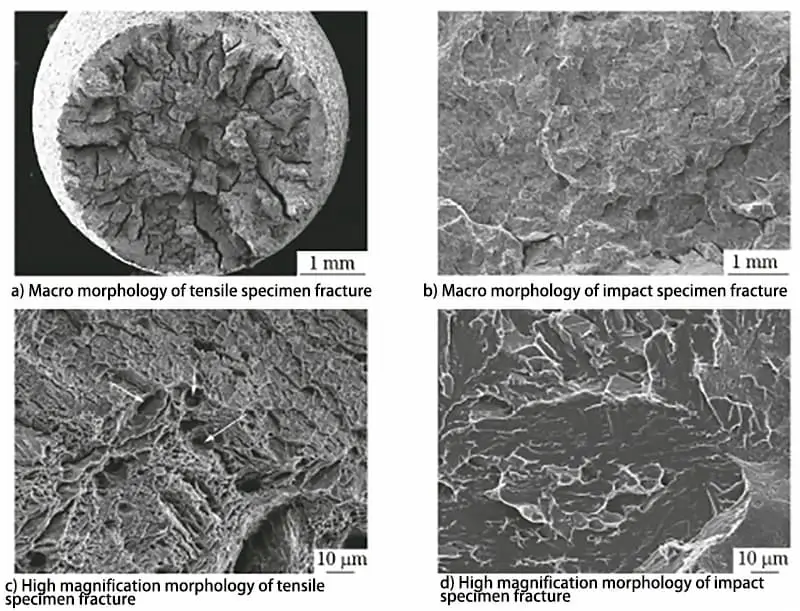

Los investigadores estudiaron la morfología de fractura de los materiales a través de las superficies de fractura de las muestras de tracción e impacto para determinar el modo de fractura de los pernos.

Fig. 6 Micromorfología de fractura de las probetas de tracción e impacto

Las superficies de fractura de las muestras de tracción e impacto se analizaron con un microscopio electrónico de barrido. La morfología de la fractura de las muestras se muestra en la Fig. 6.

Las figuras 6a) y 6b) muestran las morfologías de las fracturas por tracción e impacto a bajo aumento. El área del labio de cizallamiento de la fractura por tracción es mínima, representando aproximadamente 15% del área de fractura. La mayor parte de la sección está dominada por un área de radiación, con muy poca presencia de área de fibra. La macro morfología de la fractura sugiere que la tenacidad del material es pobre.

La figura 6c) ilustra la morfología de la fractura por tracción bajo observación con gran aumento. La superficie de fractura es principalmente de hendidura, con un pequeño número de inclusiones de hoyuelos. La morfología general de la superficie de fractura se ajusta a las características de la fractura de cuasi-cavidad.

La Fig. 6d) muestra la morfología de la fractura por impacto bajo observación con gran aumento. La sección es predominantemente una zona de radiación, y toda la sección es en su mayor parte una superficie de clivaje.

La Fig. 6 indica que la fractura de la muestra pertenece a la fractura por clivaje, lo que indica que el material es muy frágil.

Los resultados de las inspecciones físicas y químicas revelan que la composición química, las propiedades de tracción a temperatura ambiente, la dureza y otros indicadores de los tornillos cumplen los requisitos de la norma.

Sin embargo, la estructura de fractura de los pernos tiene granos gruesos con un tamaño de grano de grado 1 y una estructura de bainita transversalmente distribuida en los granos, lo que contribuye a la fragilidad del material.

En análisis de fracturas de las superficies de fractura por tracción e impacto indica que el material sufrió fractura por hendidura, con una energía absorbida por impacto muy inferior a los requisitos estándar. Esto confirma aún más la fragilidad del material.

Los pernos de alta temperatura de las turbinas de vapor funcionan en condiciones difíciles, como altas temperaturas, grandes esfuerzos y corrosión del vapor. Como resultado, los materiales para tornillos debe tener una alta resistencia a la fluencia a alta temperatura, un bajo coeficiente de dilatación lineal, un buen comportamiento antirreflectante, una fuerte resistencia a la corrosión bajo tensión, una baja sensibilidad a la entalla y una buena resistencia a la oxidación.

Sin embargo, la estructura de grano grueso del material de los pernos fracturados provoca una fragilidad excesiva, por lo que es incapaz de soportar la tensión de impacto causada por las fluctuaciones de arranque, parada y carga de la unidad.

El perno de alta temperatura de la turbina tiene granos gruesos y ha estado en funcionamiento durante un período prolongado en condiciones de alta temperatura y alta presión, lo que ha provocado la precipitación gradual de carburos y una disminución de la tenacidad al impacto del material.

Como resultado, el perno de alta temperatura experimenta una fractura frágil bajo la tensión de impacto causada por la puesta en marcha de la unidad, la parada y la fluctuación en la carga de la unidad.

Por lo tanto, se recomienda que las centrales térmicas realicen una inspección ultrasónica 100% y una inspección de dureza 100% en los pernos de alta temperatura de la turbina durante el mantenimiento, y que sustituyan los pernos que no superen estas inspecciones.