¿Por qué fallan los pernos de alta resistencia durante la fabricación? Este artículo se adentra en la investigación de la fractura de pernos de alta resistencia y revela que los culpables son los defectos de fundición y la forja en caliente inadecuada. Mediante el examen de las propiedades físicas, químicas y mecánicas, se pone de relieve cómo los defectos internos provocan una reducción de la capacidad portante y fracturas por fragilidad. Conozca el meticuloso proceso de análisis y descubra cómo evitar estos fallos en la fabricación de futuros pernos. Siga leyendo para asegurarse de que sus pernos cumplen las estrictas normas de rendimiento.

Durante el proceso de fabricación del perno, se produjo la fractura del perno durante el proceso de enderezado.

Para identificar la causa de la fractura del perno, el perno roto se sometió a un examen macroscópico, un análisis de la composición química, una prueba de propiedades mecánicas, un análisis metalográfico de la estructura y un análisis de la fractura.

Los resultados indican que los defectos internos de fundición del perno no se eliminaron debido a un forjado en caliente inadecuado durante el proceso de fabricación, lo que provocó una reducción de la capacidad portante y grietas durante el proceso de enderezado.

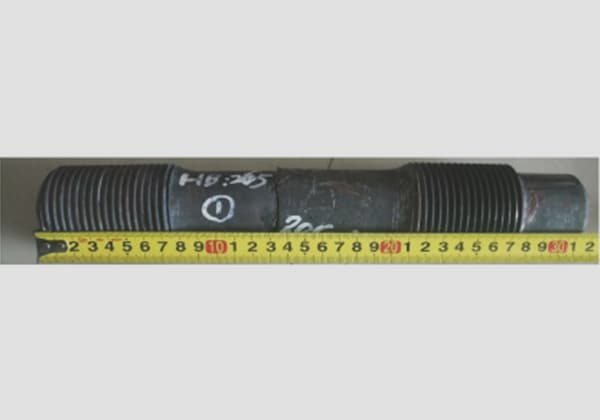

La tarea consiste en producir un lote de pernos hexagonales de alta resistencia con especificaciones de M42 mm, material de 42CrMoA y grado de rendimiento de 10,9.

La tecnología de procesamiento de los pernos es la siguiente: recocido de las materias primas → torneado sin centros → aserrado → biselado de la cara extrema plana → lubricación fosfatante → varilla de contracción → forja en caliente → biselado de la cabeza hexagonal → tratamiento térmico (templado) → enderezado → laminado de la rosca. El proceso de templado se trata en un horno de cinta de malla.

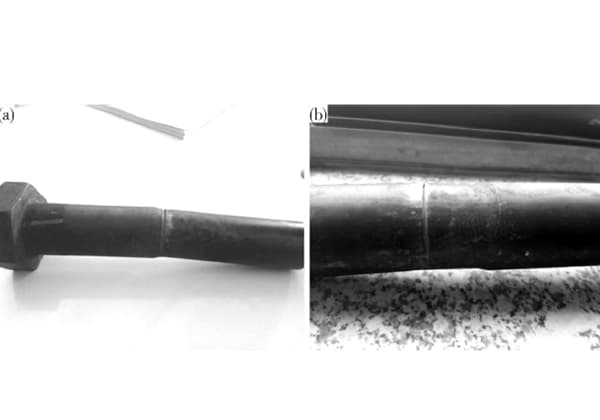

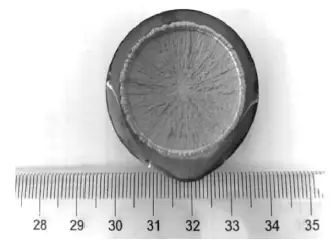

Durante el proceso de enderezamiento, se rompieron dos tornillos aproximadamente a 1/2 del eje del tornillo (véase la Fig. 1).

El proceso de enderezado de los pernos restantes de este lote se detuvo inmediatamente después de la rotura de dos pernos.

Para identificar la causa de la fractura del perno y evitar que se repitieran sucesos similares, el autor llevó a cabo la inspección y el análisis pertinentes de los pernos rotos.

1.1.1 Macroanálisis de la fractura

Ambos pernos se rompieron a la mitad del tornillo para enderezar el pieza de flexióncomo se muestra en la figura 1(a).

La superficie de fractura presenta características de fractura frágil en su conjunto. En la superficie de fractura se aprecian rayas radiales que se extienden desde el centro hacia la periferia.

La capa exterior de la superficie de fractura parece lisa y plana, lo que indica una fractura frágil.

No se detectó deformación plástica macroscópica ni inclusión de escoria en la superficie de la fractura.

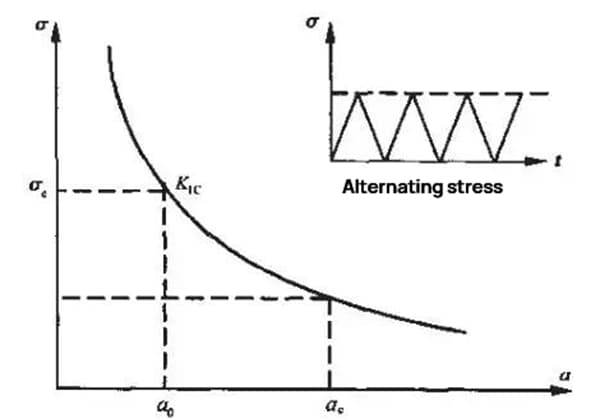

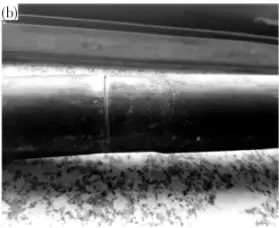

Como muestra la flecha de la figura 2, se detectaron grietas durante el proceso de enderezamiento. Las grietas se iniciaron desde el centro y se propagaron hacia la periferia, provocando finalmente la fractura del perno.

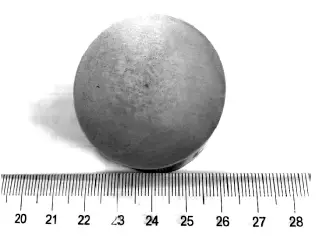

1.1.2 Prueba macroscópica

Para la inspección a bajo aumento, debe tomarse una muestra transversal a 20 mm por debajo de la superficie de fractura del perno roto.

Se descubren numerosas cavidades de contracción en el centro del perno.

Según los resultados de la inspección, la flojedad general se clasifica como Grado 1, la flojedad central como Grado 2, y la segregación moteada general como inferior al Grado 1.

Véanse los detalles en la figura 3. No se detectaron otros macrodefectos, como grietas.

Fig.1 Perno roto

Tome muestras de aproximadamente 20 mm cerca de la posición de fractura del perno para analizar la composición química.

Para esta tarea, utilizaremos el espectrómetro de lectura directa QSN750 fabricado por OBLF en Alemania. Se comprobará la composición química del material para garantizar que cumple los requisitos de la norma GB/T 3077-1999 Acero estructural aleado para la composición química de los pernos de este material mediante análisis espectral. Los resultados figuran en la tabla 1.

Para determinar el contenido de oxígeno, nitrógeno e hidrógeno de la muestra tomada del perno roto, utilizaremos el analizador de oxígeno, nitrógeno e hidrógeno ONH-836 de American Liko Company. Según los resultados del análisis, el contenido de oxígeno, nitrógeno e hidrógeno es de 0,0011%, 0,0090% y 0,0001%, respectivamente.

Cabe destacar que los niveles de contenido de O, N y H son bajos.

Tabla 1 Composición química del perno roto (w,%)

| Elemento | C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

| Valor de detección | 0.42 | 0.34 | 0.69 | 0.010 | 0.004 | 1.10 | 0.20 | 0.04 | 0.02 |

| 0.43 | 0.33 | 0.70 | 0.010 | 0.006 | 1.07 | 0.20 | 0.04 | 0.02 | |

| 0.39 | 0.33 | 0.67 | 0.010 | 0.004 | 1.06 | 0.19 | 0.04 | 0.02 | |

| Valor estándar | 0.38-0.45 | 0.17-0.37 | 0.50-0.80 | 0.025 | 0.025 | 0.90~1.20 | 0.13~0.25 | <0.30 | <0.25 |

Seleccione un tornillo del mismo lote para el ensayo de tracción.

El diámetro de la muestra de tracción es de 10 mm, pero no es el tornillo real.

La máquina de ensayo universal servo electrohidráulica controlada por microordenador HUT605A del Grupo Wance se utiliza para realizar la prueba de rendimiento mecánico.

Consulte los resultados de las pruebas en la Tabla 2.

La prueba de dureza se realiza sobre la muestra metalográfica del perno roto, y los resultados de la prueba se presentan en la Tabla 3.

No hay diferencias significativas en la dureza entre la superficie y el centro del perno, y los resultados del ensayo de propiedades mecánicas cumplen los requisitos de Propiedades mecánicas de los elementos de fijación - pernos, tornillos y espárragos (GB/T 3098.1-2010).

Tabla 2 Resultados de las pruebas de las propiedades mecánicas

| Propiedades | Resistencia a la tracción Rm/MPa | Límite elástico Rel/MPa | Alargamiento A/% | Reducción de superficie Z/% |

| Valor de detección | 1069 | 970 | 14.6 | 53.5 |

| Valor estándar | ≥1040 | ≥940 | ≥9 | ≥48 |

Tabla 3 Resultado de la prueba de dureza

| Pieza | Superficie/HBW | Núcleo/HBW |

| Valor de detección | 333、329、337 | 321、329、329 |

| Valor estándar | 316~375 | |

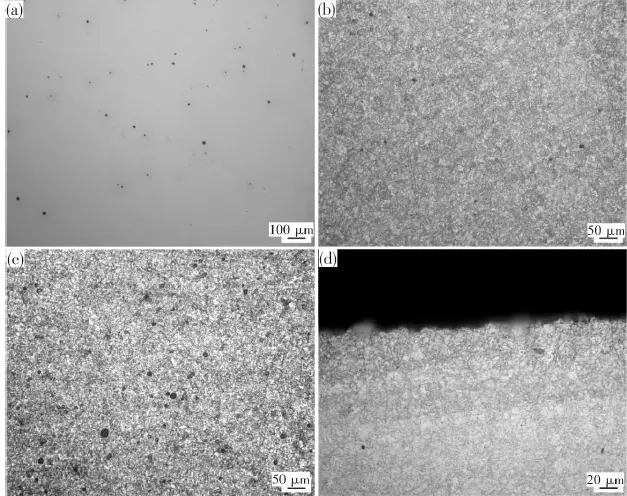

Se tomaron muestras metalográficas de la superficie y del núcleo cerca de la fractura del perno roto, y se realizó una inspección metalográfica utilizando un microscopio metalográfico OLYMPUS-GX51.

Tras el pulido, se observaron numerosos agujeros en el centro, como se muestra en la Figura 3 (a), y no se encontraron anomalías aparentes en la superficie.

La microestructura tanto de la superficie como del núcleo del perno era de sorbita templada.

La microestructura cerca de la superficie tenía un número relativamente pequeño de agujeros, como se muestra en la Figura 3 (b).

La microestructura del núcleo presentaba un número relativamente elevado de agujeros, como muestra la figura 3 (c). No se apreciaban descarburización en la superficie del perno, como se muestra en la figura 3 (d).

Fig.4 Microestructura de la fractura del perno

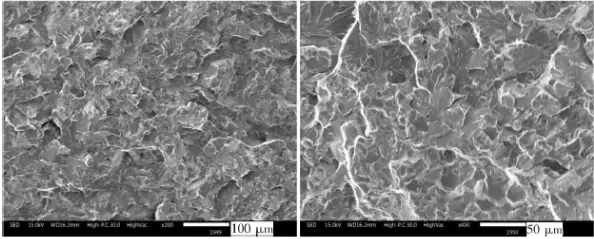

Tras la limpieza ultrasónica, se utilizó el microscopio electrónico de barrido IT300 para analizar la morfología de la fractura.

La observación de la morfología SEM en el área radial de la superficie de fractura muestra que la superficie de fractura exhibe características obvias de fractura de hendidura, y hay grietas secundarias y un pequeño número de agujeros en lugares localizados, como se muestra en la Figura 4.

Fig.5 Morfología SEM de la fractura

La composición química del perno roto cumple los requisitos de la norma. La fractura presenta agrietamiento transversal, y el macroanálisis de la superficie de fractura indica que tiene características de fractura frágil.

La superficie de fractura tiene dos partes: la zona del foco de iniciación de la grieta en el centro de la superficie de fractura y la zona de expansión radial desde el centro hacia la periferia. No hay deformación plástica en el borde de la fractura, lo que indica características de fractura frágil.

A bajo aumento, se detectó un grave problema de holgura central (nivel 2 de holgura central) en la superficie de prueba. Durante la proceso de fundición, el sistema suelto solidifica gradualmente el acero fundido desde la superficie hacia el centro, y la zona de cristales columnares crece hacia el centro en forma de dendritas.

Las primeras dendritas cristalizadas son relativamente puras y tienen un punto de fusión elevado. Elementos segregados, gases, no metálico inclusiones, y una pequeña cantidad de acero fundido no solidificado se enriquecen entre las dendritas.

Al disminuir la temperatura, la pieza solidificada se contrae. Cuando el acero fundido no solidificado entre las dendritas es insuficiente para completar la holgura, se forman cavidades de contracción. Los defectos de holgura se denominan holguras generales. Cuando la porosidad se produce en la zona equiaxial central, se denomina porosidad central. Los resultados de la prueba metalográfica muestran pequeños agujeros que concuerdan con los resultados de la prueba a bajo aumento.

Análisis de fracturas presenta una morfología de fractura en hendidura, y hay grietas secundarias y un pequeño número de agujeros en la superficie de fractura. Los resultados de las pruebas de propiedades mecánicas cumplen los requisitos de las normas pertinentes.

Por lo tanto, la fractura presenta agrietamiento transversal, y los índices de microestructura y propiedades mecánicas cumplen los requisitos de la norma. Además, el agrietamiento del perno no fue causado por temple y revenido ya que en el proceso se utilizaba un horno de cinta de malla y no se producía un revenido intempestivo.

La grieta se originó en el centro y progresó hacia el exterior. El contenido de hidrógeno era insuficiente para causar fragilización por hidrógenoy no se observó ninguna característica de fragilización por hidrógeno (patrón de garra de pollo) en las fotos de SEM. Por lo tanto, el agrietamiento del perno no fue causado por agrietamiento retardado inducido por hidrógeno.

La inspección a bajo aumento reveló una evidente holgura central en el centro del perno, que coincide con la posición del origen de la grieta en la superficie de la fractura. El sistema de fractura está agrietado transversalmente, lo que indica la presencia de tensión de tracción axial durante el agrietamiento.

Por lo tanto, basándose en el proceso de fabricación del perno, se puede determinar que el perno tenía una holgura central debida a defectos de la materia prima.

En el proceso de forja en caliente, el defectos de fundición no se eliminaron, y bajo la tensión de tracción axial continua en el proceso de contracción de la varilla, los orificios del perno iniciaron grietas que se expandieron gradualmente hacia el exterior. Las grietas frágiles se produjeron durante el proceso de enderezamiento, provocando el fallo del perno.

La causa fundamental de la fractura del perno es la presencia de defectos de fundición (holgura central) en la pieza bruta del perno que no se eliminaron durante el proceso de forja en caliente, lo que provocó una reducción de la capacidad portante del perno. Las grietas se produjeron entonces bajo la fuerza de tracción durante el proceso de corrección.