¿Qué diferencia al acero galvanizado del galvanneal? Aunque ambos se tratan para evitar la oxidación, sus procesos de revestimiento únicos dan lugar a propiedades diferentes. Este artículo profundiza en sus diferencias, comparando aspectos como la resistencia a la corrosión, el acabado superficial y las aplicaciones. Al final, sabrá qué material se adapta mejor a sus necesidades, ya sean de durabilidad o de usos industriales específicos.

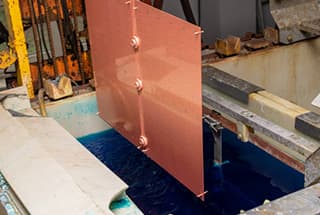

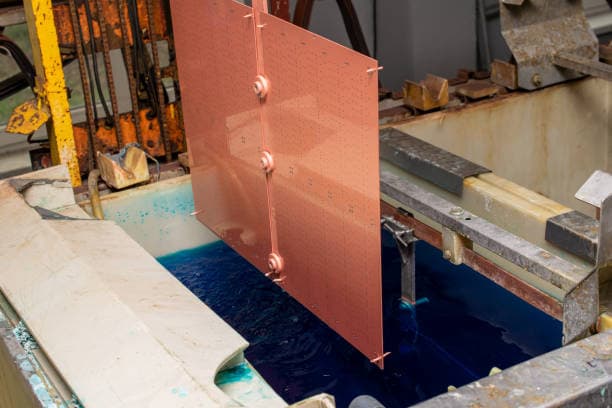

El electrogalvanizado, comúnmente denominado galvanizado en frío, es un proceso electroquímico en el que los lingotes de zinc sirven de ánodos y las bandas de acero de cátodos.

El proceso implica que los átomos de zinc pierden electrones y se convierten en iones, que se disuelven en el electrolito. A continuación, las bandas de acero, que actúan como cátodos, reciben electrones de los iones de zinc, reduciéndolos de nuevo a átomos de zinc y depositándolos en la superficie de las bandas de acero para formar una capa de revestimiento.

Existe una diferencia significativa en la cantidad de galvanizado entre las chapas galvanizadas en caliente y las chapas electrogalvanizadas.

La cantidad de galvanizado en las chapas galvanizadas en caliente no puede ser demasiado baja.

Normalmente, el mínimo es de 50-60 g/m2 por ambas caras, con un máximo de 600 g/m2.

La chapa electrogalvanizada tiene una capa galvanizada muy fina, con un mínimo de sólo 15 g/m2.

Sin embargo, si se requiere un revestimiento más grueso, la velocidad de producción es lenta, lo que la hace inadecuada para los procesos de producción modernos.

Normalmente, la cantidad máxima de galvanizado para chapas electrogalvanizadas es de unos 100 g/m2.

Debido a estas limitaciones, la producción de chapas electrogalvanizadas está muy limitada.

Opinión del experto 1

Existen diferencias fundamentales en la estructura del revestimiento entre las chapas galvanizadas en caliente y las chapas electrogalvanizadas.

Las chapas galvanizadas en caliente tienen una capa compuesta ligeramente quebradiza entre el revestimiento de zinc puro y el sustrato de fleje de acero. La mayor parte del revestimiento de zinc puro forma flores de zinc durante la cristalización, lo que da lugar a un revestimiento uniforme sin poros.

En cambio, los átomos de zinc de la capa electrogalvanizada sólo se depositan en la superficie de la banda de acero por acción física. Esto deja muchos agujeros de secado al aire, lo que la hace susceptible a la corrosión por picaduras de los medios corrosivos.

Como resultado, las chapas galvanizadas en caliente son más resistentes a la corrosión que las electrogalvanizadas.

Los procesos de producción de las chapas galvanizadas en caliente y electrogalvanizadas también son bastante diferentes. Las chapas galvanizadas en caliente suelen fabricarse a partir de chapas laminadas en frío que se recuecen y galvanizan en caliente de forma continua en la línea de galvanizado. El rápido calentamiento y enfriamiento de la banda de acero afecta en cierta medida a su resistencia y plasticidad y da lugar a un menor rendimiento de estampación en comparación con las chapas laminadas en frío que se desengrasan y recuecen en líneas de producción profesionales.

Por otro lado, las chapas electrogalvanizadas se fabrican a partir de chapas laminadas en frío y tienen las mismas prestaciones de transformación que las chapas laminadas en frío. Sin embargo, el complejo proceso de producción aumenta el coste.

En conclusión, las chapas galvanizadas en caliente tienen un coste de producción más bajo y una gama de aplicaciones más amplia, lo que las convierte en la principal variedad del mercado de chapas galvanizadas.

Opinión del experto 2

El electrogalvanizado es un proceso de galvanización por reacción de electrodos, mientras que el galvanizado en caliente consiste en sumergir las materias primas en un caldero de zinc para galvanizarlas, lo que implica tanto reacciones intermetálicas como reacciones físicas.

La superficie de las materias primas en el galvanizado en caliente está formada por una capa de compuestos intermetálicos seguida de zinc, mientras que la superficie del electrogalvanizado es sólo zinc sin capa intermedia.

La capa de zinc del galvanizado electrolítico es fina, mientras que la del galvanizado en caliente es gruesa.

El electrogalvanizado tiene una capacidad de producción limitada y un rendimiento bajo, mientras que el galvanizado en caliente tiene una capacidad de producción y un rendimiento elevados.

El acabado superficial y la resistencia a la corrosión del electrogalvanizado son mejores que los del cincado en caliente, por lo que resulta más caro. El coste del electrogalvanizado es elevado, lo que conlleva un precio más alto. Cuando el precio de la aleación de zinc y aluminio para galvanizado en caliente es elevado, puede superar los 4.000 yuanes por tonelada.

A pesar de tener el mismo principio anticorrosión, los procesos de electrogalvanizado y galvanizado en caliente son diferentes. Tras el galvanizado, la superficie es lisa y brillante, pero con el tiempo puede desprenderse la capa de zinc.

El galvanizado en caliente puede no ser tan atractivo visualmente como el galvanizado electrolítico, pero la capa de zinc tiene una penetración más profunda, lo que lo hace más duradero en el tiempo.

Opinión del experto 3

(1) Normalmente, la capa de zinc de la chapa galvanizada en caliente es más gruesa, de unas 10um o más, y tiene una excelente resistencia a la corrosión, por lo que es un proceso de galvanizado muy utilizado.

En comparación, la capa de zinc en el electrogalvanizado es muy fina, de unas 3-5um. La superficie del galvanizado en caliente es rugosa y brillante y, en casos graves, puede presentar flores de zinc. En cambio, la superficie del galvanizado electrolítico es lisa y oscura (sucia).

El acero galvanizado por electrodeposición tiene una buena procesabilidad, pero su fino revestimiento y su menor resistencia a la corrosión lo hacen menos deseable que la chapa galvanizada en caliente.

Las chapas galvanizadas en frío están electrogalvanizadas con una pequeña cantidad de zinc, sólo galvanizado en la pared exterior de los tubos (el galvanizado en caliente cubre tanto el interior como el exterior). La cantidad de zinc es de sólo 10-50 g/m2, lo que da como resultado una resistencia a la corrosión mucho menor en comparación con los tubos galvanizados en caliente.

(2) La industria química suele utilizar el galvanizado químico, que es adecuado para piezas pequeñas.

En cambio, las chapas galvanizadas en caliente suelen utilizarse para equipos y componentes de potencia y son adecuadas para piezas y equipos de gran tamaño.

El electrogalvanizado, comúnmente conocido como galvanizado en frío de chapas, es un método electroquímico en el que se utilizan lingotes de zinc como ánodos, haciendo que los átomos de zinc pierdan electrones y se conviertan en iones que se disuelven en el electrolito. La banda de acero actúa como cátodo y los iones de zinc reciben electrones y se reducen a átomos de zinc, depositándose en la superficie de la banda de acero y formando un revestimiento.

El proceso de galvanizado en caliente comienza con el decapado del tubo de acero para eliminar el óxido de hierro de su superficie. Tras el decapado, el tubo de acero se limpia en un tanque que contiene una solución acuosa de cloruro de amonio, cloruro de zinc o una mezcla de ambos. A continuación, el tubo de acero se envía al tanque de galvanización en caliente.

(3) Existe una diferencia significativa en la cantidad de galvanizado entre las chapas galvanizadas en caliente y las chapas electrogalvanizadas.

La cantidad de galvanizado de las chapas galvanizadas en caliente no puede ser demasiado pequeña y suele oscilar entre un mínimo de 50-60 g/m2 por ambas caras hasta un máximo de 600 g/m2.

Por otra parte, la capa galvanizada de las chapas electrogalvanizadas puede ser muy fina, con un mínimo de 15 g/m2. Sin embargo, si el recubrimiento debe ser grueso, la velocidad de la línea de producción se vuelve muy lenta, lo que la hace inadecuada para los procesos acelerados de las unidades modernas. Por lo general, la cantidad máxima de galvanizado para chapas electrogalvanizadas es de unos 100 g/m2.

Esta limitación en la producción de chapas electrogalvanizadas restringe enormemente su uso.

(4) Existen diferencias fundamentales en la estructura del revestimiento entre las chapas galvanizadas en caliente y las chapas electrogalvanizadas.

Las chapas galvanizadas en caliente tienen una capa compuesta ligeramente quebradiza entre el revestimiento de zinc puro y el sustrato de fleje de acero. La mayor parte del revestimiento de zinc puro forma flores de zinc durante la cristalización, creando un revestimiento uniforme sin poros.

Por otro lado, los átomos de zinc de la capa electrogalvanizada sólo se depositan en la superficie de la banda de acero por acción física. Esto da lugar a muchos agujeros de secado al aire, lo que la hace más susceptible a la corrosión por picaduras de los medios corrosivos.

Como resultado, las chapas galvanizadas en caliente tienen mayor resistencia a la corrosión que las chapas electrogalvanizadas.

(5) Los procesos de tratamiento térmico de las chapas galvanizadas en caliente y las chapas electrogalvanizadas también son muy diferentes.

Las chapas galvanizadas en caliente se fabrican normalmente a partir de chapas laminadas en frío y se recuecen y galvanizan en caliente de forma continua en la línea de galvanizado. El rápido calentamiento y enfriamiento de la banda de acero afecta en cierta medida a su resistencia y plasticidad, lo que provoca un menor rendimiento de estampación en comparación con las chapas laminadas en frío que han sido desengrasadas y recocidas en una línea de producción profesional.

Por otro lado, las chapas electrogalvanizadas se fabrican a partir de chapas laminadas en frío y tienen un rendimiento de procesamiento similar al de las chapas laminadas en frío. Sin embargo, el complejo proceso de producción aumenta el coste.

En conclusión, las chapas galvanizadas en caliente tienen un coste de producción más bajo y una gama de aplicaciones más amplia, lo que las convierte en la variedad dominante en el mercado de las chapas galvanizadas.

(6) Los tubos de chapa galvanizada en caliente son un tipo de capa de aleación formada por la reacción entre el metal fundido y la matriz de hierro, que combina la matriz y el revestimiento.

Las chapas galvanizadas en caliente tienen las ventajas de un revestimiento uniforme, una fuerte adherencia y una larga vida útil. Para garantizar la calidad, la mayoría de los fabricantes de tubos galvanizados regulares no utilizan el electrogalvanizado (chapado en frío). Sólo las pequeñas empresas con escala limitada y equipos anticuados utilizan la electrogalvanización, y como resultado, sus precios son relativamente baratos.

El Ministerio de Construcción ha declarado oficialmente que se eliminará progresivamente el uso de tecnología anticuada en las tuberías de chapa galvanizada en frío y se prohíbe utilizar tuberías de chapa galvanizada en frío como conducciones de agua y gas.

Hoy en día, se utilizan mucho las chapas galvanizadas en caliente, mientras que las chapas galvanizadas en frío se siguen utilizando para la canalización de cables eléctricos, con ligeras diferencias de color.

Galvanización en caliente

El galvanizado en caliente consiste en sumergir la pieza en una solución de zinc fundido después de desengrasarla, decaparla y secarla. La pieza se deja en la solución durante un tiempo determinado antes de retirarla.

Galvanización en frío

El galvanizado en frío, también denominado electrogalvanizado, consiste en utilizar un equipo electrolítico para desengrasar y decapar la pieza y, a continuación, introducirla en una solución que contiene sal de zinc. El electrodo negativo del equipo electrolítico se conecta a la pieza, y en el lado opuesto se coloca una placa de zinc que se conecta al electrodo positivo del equipo.

Al conectar la alimentación, la corriente fluye del electrodo positivo al negativo, lo que provoca la deposición de una capa de zinc sobre la pieza.

Galvanoplastia de zinc

El electrogalvanizado tiene un aspecto relativamente liso y brillante. La capa de chapado obtenida mediante el proceso de pasivado en color es principalmente de color amarillo verdoso y presenta una gama de colores.

La capa de revestimiento obtenida mediante el proceso de pasivación blanca es de color blanco cian o blanco verdoso, y tiene un ligero efecto iridiscente cuando se observa desde cierto ángulo a la luz del sol.

Las piezas complejas pueden sufrir "quemaduras" alrededor de las esquinas y los bordes, lo que da lugar a una capa gruesa de zinc de aspecto gris. Los ángulos muertos de la corriente en las esquinas internas también pueden provocar zonas grises por debajo de la corriente donde la capa de zinc es fina.

El producto final no presenta grumos de zinc ni apelmazamiento.

Galvanización en caliente

El aspecto del galvanizado en caliente es ligeramente más rugoso y tiene un color blanco plateado en comparación con el electrogalvanizado. También puede presentar marcas de agua de proceso y algunas gotas, sobre todo en un extremo de la pieza.

Sin embargo, la capa de zinc en el galvanizado en caliente es varias veces más gruesa que en el electrogalvanizado y ofrece una resistencia a la corrosión varias veces mayor.

La tubería de acero puede oxidarse cuando se expone al aire y reacciona con el oxígeno o cuando es erosionada por el oxígeno del agua.

Para evitarlo, se aplica una capa de galvanización a la tubería de acero, formando una capa galvanizada que la aísla del aire y la hace más resistente a la corrosión y el óxido.

¿Se oxidan las tuberías de acero galvanizado?

No es raro que las tuberías de acero galvanizado se oxiden con el tiempo, aunque son menos susceptibles a la oxidación que las no galvanizadas. El tiempo que transcurre antes de que se oxide depende de varios factores, como el entorno y las condiciones de uso de la tubería. Por ejemplo, si el ambiente es húmedo o la tubería está expuesta a la lluvia durante un período prolongado, puede oxidarse y desarrollar manchas, lo que finalmente conduce a la oxidación.

Hay dos tipos de tubos de acero galvanizado: galvanizado en caliente y galvanizado en frío. Los tubos galvanizados en caliente suelen ser menos propensos a oxidarse que los galvanizados en frío.

El índice de corrosión de las tuberías galvanizadas depende en gran medida de factores como el método de galvanización, el grosor de la capa galvanizada, la cantidad de galvanización y el entorno en el que se utilizan las tuberías.

Los tubos galvanizados en frío son especialmente susceptibles a la corrosión. Tienen una baja cantidad de galvanización, ya que sólo se recubre el exterior del tubo de acero, dejando el interior expuesto. Con una media de sólo 20 g/m2 de zinc en una cara, estos tubos son propensos a la oxidación.

En condiciones normales, se espera que los tubos de acero galvanizado en frío empiecen a oxidarse en un año. El tiempo de oxidación puede prolongarse aumentando el grosor de la capa galvanizada. Por ejemplo, los tubos con un grosor inferior a 2,75 mm pueden tardar entre 2 y 3 años en empezar a oxidarse, mientras que los que tienen un grosor de 3,0 mm o más pueden durar entre 3 y 5 años antes de empezar a oxidarse.

Si una tubería galvanizada se ha oxidado, puede tratarse para eliminar el óxido. A continuación se indican los principales métodos para eliminar el óxido de las tuberías galvanizadas:

Después de galvanizar el tubo de acero, su superficie se recubre con una capa de zinc que actúa como barrera entre el tubo y la atmósfera. Esto evita el contacto directo entre la atmósfera y el tubo de acero y lo protege de la corrosión.

El revestimiento de zinc de la superficie de los tubos de acero es muy reactivo y, a temperaturas normales, se forma una capa fina y densa de carbonato de zinc en el aire para proteger el zinc de la oxidación.

Como resultado, la tubería galvanizada está protegida contra la oxidación y no requiere pintura antioxidante, ya sea el revestimiento de zinc o la propia tubería de acero.

Sin embargo, si el revestimiento de zinc está dañado (por ejemplo, cuando se suelda la tubería de acero y se quema el revestimiento en la junta), la tubería de acero queda expuesta al aire y pierde la protección del revestimiento de zinc. En este caso, debe repintarse con pintura antioxidante.

La capa galvanizada del tubo de acero galvanizado tiene propiedades antioxidantes y suele conectarse mediante roscas.

En general, no es necesario pintar con pintura antioxidante a menos que se utilicen métodos de conexión no convencionales, como la soldadura. Si la capa galvanizada está dañada, la zona afectada debe pintarse con pintura antioxidante.