¿Te has preguntado alguna vez cómo funciona la soldadura con gas y por qué es tan crucial en ingeniería mecánica? En este artículo se explican los principios, los tipos de llamas de gas y los materiales utilizados en la soldadura con gas. Al final, comprenderá cómo influyen los distintos gases e hilos de soldadura en la calidad y seguridad de los procesos de soldadura.

(1) Oxígeno

El oxígeno es un gas a temperatura y presión normales, cuya fórmula molecular es O2.

El oxígeno en sí no es combustible, pero puede ayudar a otras sustancias combustibles a arder, y tiene un fuerte efecto promotor de la combustión.

La pureza del oxígeno tiene un impacto directo en la calidad, la productividad y el consumo de oxígeno de la soldadura con gas y corte con gas.

Cuanto mayor sea la pureza del oxígeno, mejor será la calidad de la soldadura y el corte con gas.

(2) Acetileno

El acetileno es un compuesto de hidrocarburo incoloro con un olor especial, obtenido por la interacción de carburo de calcio y agua, con la fórmula molecular C2H2.

El acetileno es un gas combustible, y la temperatura de la llama generada cuando se mezcla con aire es de 2350°C, mientras que la temperatura de la llama generada cuando se mezcla con oxígeno y se quema es de 3000-3300°C.

El acetileno es un gas peligroso que es explosivo en determinadas condiciones de presión y temperatura.

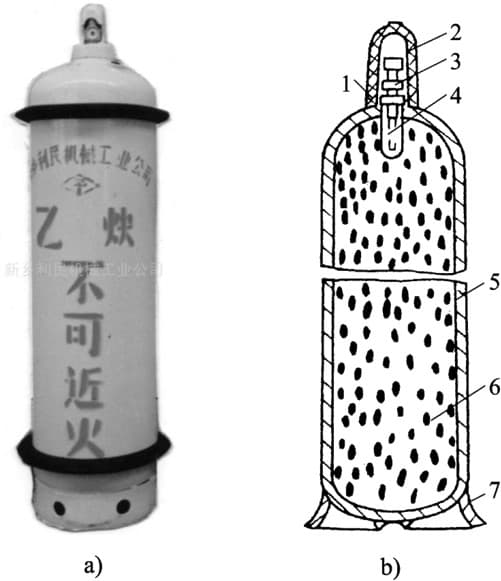

(3) Gas licuado de petróleo (GLP)

El gas licuado de petróleo se compone principalmente de hidrocarburos como el propano (C3H8), el butano (C4H10) y el propileno (C3H6).

Existe como gas a presión normal, pero puede licuarse a una presión de 0,8-1,5 MPa para su almacenamiento y transporte, de ahí el nombre de gas licuado de petróleo.

Al igual que el acetileno, el GLP es explosivo cuando se mezcla con aire u oxígeno, pero es mucho más seguro que el acetileno.

(1) Llama oxiacetilénica.

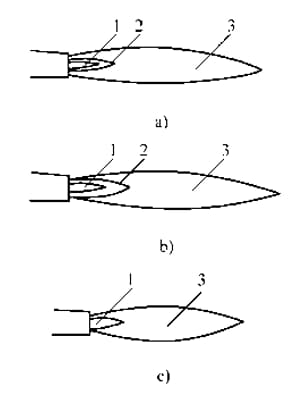

Estructura y forma de la llama de oxiacetileno:

a) Llama neutra b) Llama de cementación c) Llama de oxidación

1- Centro de la llama 2- Llama interior 3- Llama exterior

| Tipo de llama | Proporción de mezcla de oxígeno y acetileno | Temperatura máxima de la llama/℃ | Características de la llama |

| Llama neutra | 1.1-1.2 | 3050-3150 | El oxígeno y el acetileno se queman completamente, sin exceso de oxígeno ni de acetileno. El núcleo de la llama es brillante, con contornos claros, y la llama interior tiene un cierto grado de reducibilidad |

| Llama de carbonización | <1.1 | 2700-3000 | Sobra acetileno, y en la llama hay carbono e hidrógeno libres, que tienen un fuerte efecto reductor y también un cierto efecto de carbono. La llama completa de la llama de carbonización es más larga que la de la llama neutra |

| Llama de óxido | >1.2 | 3100-3300 | Hay un exceso de oxígeno en la llama, que tiene fuertes propiedades oxidantes. Toda la llama es corta, y las capas de las llamas interior y exterior no están claras. |

La estructura de la llama de oxígeno-gas licuado de petróleo es básicamente la misma que la de la llama de oxiacetileno, y también puede clasificarse en llama oxidante, llama carburante y llama neutra.

El centro de la llama experimenta reacciones parciales de descomposición, pero con menos productos de descomposición.

La llama interior no es tan brillante como la del acetileno y parece ligeramente azulada, mientras que la exterior es más clara y larga que la del oxiacetileno.

Debido al punto de ignición más alto del gas licuado de petróleo, es más difícil de encender que el acetileno y requiere una llama directa para su ignición.

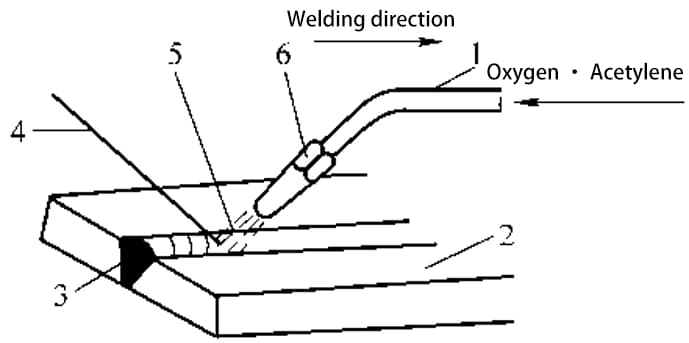

(1) Principios de la soldadura con gas.

1 - Tubo mezclador de gas; 2 - Pieza de trabajo; 3 - Junta de soldadura; 4 - Alambre de relleno; 5 - Alambre de soldadura; 6 - Alambre de soldadura. Llama de soldadura de gas; 6 - Soplete de soldadura.

(2) Características y aplicaciones de la soldadura con gas

Las ventajas de la soldadura con gas son que requiere equipos sencillos, es fácil de manejar, tiene costes bajos y una gran adaptabilidad. Puede utilizarse en lugares sin suministro eléctrico para soldar cómodamente.

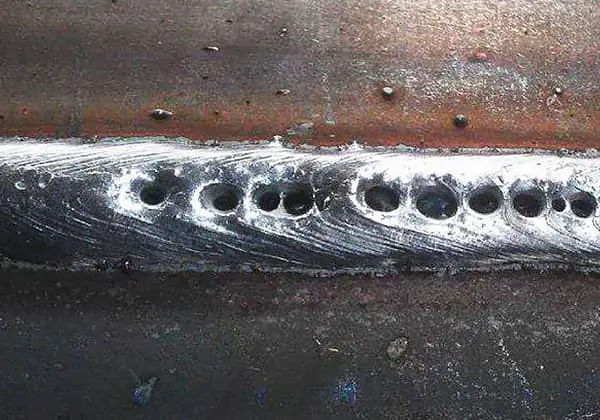

Las desventajas de la soldadura con gas son que la temperatura de la llama es baja, el calentamiento es disperso, la zona afectada por el calor es amplia, la pieza se deforma y sobrecalienta con facilidad, y la calidad del gas juntas de soldadura no es tan fácil de garantizar como en la soldadura por arco con electrodo.

La productividad es baja y resulta difícil soldar metales gruesos. También es difícil lograr la automatización.

(1) Alambre para soldadura con gas

Tabla 3-2 Grado y uso de los alambres de soldadura de acero comunes.

| Alambre de soldadura de acero estructural al carbono | Alambre de soldadura de acero estructural aleado | Alambre de soldadura de acero inoxidable | |||

| Grado | propósito | Grado | propósito | Grado | Propósito: |

| H08 | Soldadura de estructuras generales de acero con bajo contenido en carbono | H10Mn2 | Mismo propósito que HO8Mn | H03Cr21Ni10 | Soldadura de acero inoxidable con muy bajo contenido en carbonoSoldadura de acero inoxidable tipo 18-8 |

| H08Mn2Si | |||||

| H08A | Soldadura de importantes aceros de bajo y medio carbono y determinados aceros de bajo acero aleado estructuras | H10Mn2MoA | Soldadura de acero ordinario de baja aleación | H06Cr21Ni10 | Soldadura de acero inoxidable tipo 18-8 |

| H08E | La misma finalidad que el H08A, con un buen rendimiento de proceso | H10Mn2MoVA | Soldadura de acero ordinario de baja aleación | H08Cr21Ni10 | Soldadura de acero inoxidable tipo 18-8 |

| H0SMn | Soldadura de importantes estructuras de acero al carbono y acero ordinario de baja aleación, como calderas, recipientes a presión, etc. | HO8CrMoA | Soldadura del cromo acero al molibdeno y otros H | O8Cr19Ni10Ti | Soldadura de aceros estructurales de alta resistencia y aceros aleados resistentes al calor, etc. |

| H08MnA | La misma finalidad que el H08Mn, pero con un buen rendimiento de proceso | H18CrMoA | Acero estructural soldado, como acero al cromo molibdeno, acero al cromo manganeso silicio, etc. | H12C24Ni13 | Soldadura de aceros estructurales de alta resistencia y aceros aleados resistentes al calor, etc. |

| H15A | Soldadura de piezas de resistencia media | H30CrMnSiA | Soldadura de acero al cromo, manganeso y silicio | H12Cr26Ni21 | Soldadura de aceros estructurales de alta resistencia y aceros aleados resistentes al calor, etc. |

| H15Mn | Soldadura de piezas de resistencia media | H10CrMoA | Soldadura de acero aleado resistente al calor | ||

| Modelo de hilo de soldadura | Grado del alambre de soldadura | nombre | Principales componentes químicos | Punto de fusión/℃ | propósito |

| SCu1898 (CuSnl) | HS201 | Alambre de soldadura de cobre puro | ω(Sn) ≤ 1,0% ω(Si)=0,35% -0,5% ω(Mn)=0,35% -0,5%, el resto son Cu | 1083 | Soldadura con gas, soldadura por arco de argón y soldadura por arco de plasma de cobre puro |

| SCa6560 (CuSi3Mn) | HS211 | Alambre de soldadura de bronce | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1,5%, el resto son Cu | 958 | Soldadura con gas, soldadura por arco con amoníaco y arco de plasma soldadura de bronce |

| SCu4700 (CuZn40Sn) | HS221 | Alambre de soldadura de latón | ω(Cu)=57% -61% ω(Sn)=0,25% -1,0%, el resto son Zn | 886 | Soldadura con gas argón soldadura por arco y soldadura por arco de plasma de latón |

| SCu6800 (CuZn40Ni) | HS222 | Soldadura de latón cable | ω(Cu)=56% -60% ω(Sn)=0,8% -1,1% ω(Si)=0,05% -0,15% ω(Fe)=0,25% -1,20% ω(Ni)=0,2% -0,8% El resto son Zn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | Alambre de soldadura de latón | ω(Cu)=58% -62% ω(Si)=0,1% -0,5% ω(Sn) ≤ 1,0. El resto son Zn | 905 |

Tabla 3-4: Tipos, calidades, composiciones químicas y aplicaciones comunes del aluminio y del aluminio Soldadura de aleaciones Cables.

| Modelo de hilo de soldadura | Grado del alambre de soldadura | nombre | Principales componentes químicos | Punto de fusión/℃ | propósito |

| SAl1450 (A199.5Ti) | HS301 | Alambre de soldadura de aluminio puro | ω(Al)≥99.5% | 660 | Soldadura con gas y argón soldadura por arco de aluminio puro |

| SAl4043 (AIS) | HS311 | Alambre de soldadura de aleación de aluminio y silicio | ω(Si)=4,5% -6%, otros son Al | 580-610 | Soldadura de aluminio aleaciones distintas de las aleaciones de aluminio y magnesio |

| SAB103 (AIMnl) | HS321 | Alambre de soldadura de aleación de aluminio y manganeso | ω(Mn)=1,0% -1,6%, el resto son Al | 643-654 | Soldadura por gas y por arco con amoníaco de aleaciones de aluminio y manganeso |

| SAl5556 (AlMg5 MnlTi | HS331 | Aluminio aleación de magnesio alambre de soldadura | ω(Mg)=4.7%~5.5% ω(Mn)=0,3% -1,0% ω(Ti)=0,05% -0,2 El resto son Al | 638-660 | Soldadura de aleaciones de aluminio y magnesio y de aleaciones de aluminio, zinc y magnesio |

Tabla 3-5: Tipos, calidades, composiciones químicas y aplicaciones de los alambres de hierro fundido para soldadura con gas.

| Modelo y calidad del hilo de soldadura | Composición química/% | propósito | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | Reparación por soldadura de hierro fundido gris |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | Reparación por soldadura de fundición dúctil |

(2) Gas Fundente de soldadura

Tabla 3-6: Grados, rendimiento y aplicaciones de los fundentes para soldadura con gas de uso común.

| Grado de fundente de soldadura | nombre | Rendimiento básico | Aplicación |

| CJ101 | Fundente para soldadura con gas de acero inoxidable y acero resistente al calor | Tiene un punto de fusión de 900℃ y buenas propiedades humectantes, lo que puede evitar que el metal fundido se oxide. La escoria es fácil de eliminar tras la soldadura. | Se utiliza para el gas soldadura de acero inoxidable y acero resistente al calor |

| CJ201 | Fundente para hierro fundido | Tiene un punto de fusión de 650℃ y es de reacción alcalina. Tiene delicuescencia y puede eliminar eficazmente los silicatos y óxidos generados durante la gasificación. soldadura de hierro fundido. También tiene la función de acelerar la fusión de los metales. | Se utiliza para la soldadura con gas de piezas de fundición |

| CJ301 | Fundente de cobre para soldadura con gas | Es una sal a base de boro, propensa a la delicuescencia y con un punto de fusión de unos 650℃. Tiene una reacción ácida y puede disolver eficazmente el óxido de cobre y el óxido cuproso. | Se utiliza para el gas soldadura de cobre y aleaciones de cobre |

| CJ401 | Fundente para soldadura de aluminio con gas | El punto de fusión es de unos 560℃, tiene una reacción ácida y puede destruir eficazmente la película de óxido de aluminio. Sin embargo, debido a su fuerte higroscopicidad, puede causar... corrosión del aluminio en el aire. Después de soldar, la escoria debe limpiarse a fondo. | Se utiliza para la soldadura con gas de aluminio y aleaciones de aluminio |

Los grados de flujo de soldadura de gas se representan por CJ seguido de tres dígitos, y el método de codificación es: CJxxx.

La composición de los equipos de soldadura por gas:

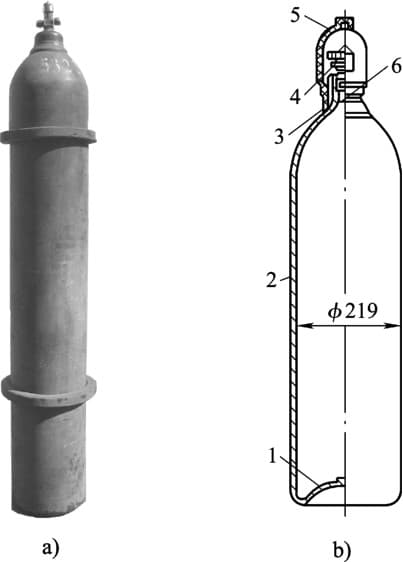

1. Cilindro de oxígeno

2. Cilindro de acetileno

3. Cilindro de gas licuado de petróleo (GLP)

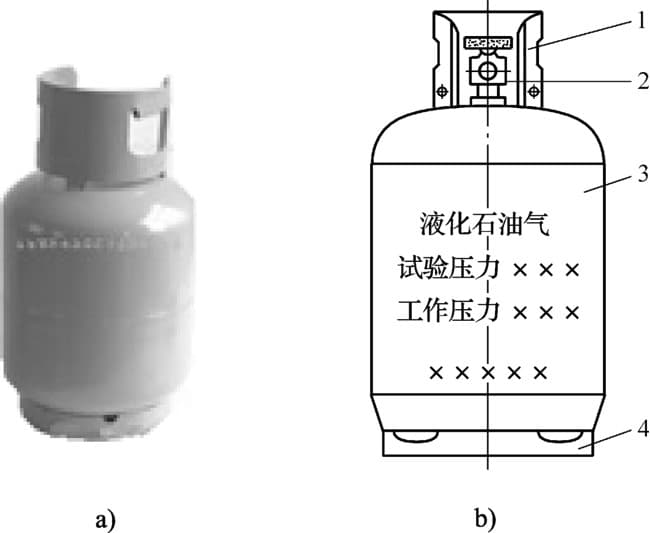

4. Regulador de presión

(1) Funciones y tipos de reguladores de presión

La función de un regulador de presión es reducir el gas a alta presión de la botella a la presión necesaria para el funcionamiento y mantener una presión estable durante el funcionamiento.

Los reguladores de presión pueden clasificarse en reguladores de presión de oxígeno, reguladores de presión de acetileno, reguladores de presión de gas licuado de petróleo, etc. en función de sus usos.

Según su estructura, pueden clasificarse en reguladores de una etapa y reguladores de dos etapas. Según su principio de funcionamiento, pueden clasificarse en reguladores de acción directa y de acción inversa.

(2) Regulador de oxígeno

(3) Regulador de acetileno

(4) Petróleo licuado Regulador de gas

La función del regulador de gas licuado de petróleo es reducir la presión de la botella de gas a la presión de trabajo y estabilizar la presión de salida para garantizar un suministro de gas uniforme.

Por lo general, los reguladores de uso doméstico pueden modificarse ligeramente para utilizarlos en el corte en general. espesor de la chapa de acero.

Además, el regulador de gas licuado de petróleo también puede utilizarse directamente con un regulador de propano.

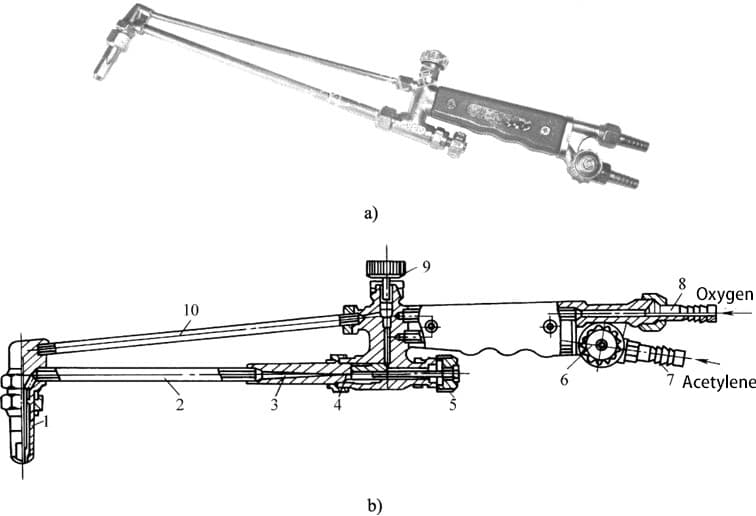

5. Soplete de soldadura

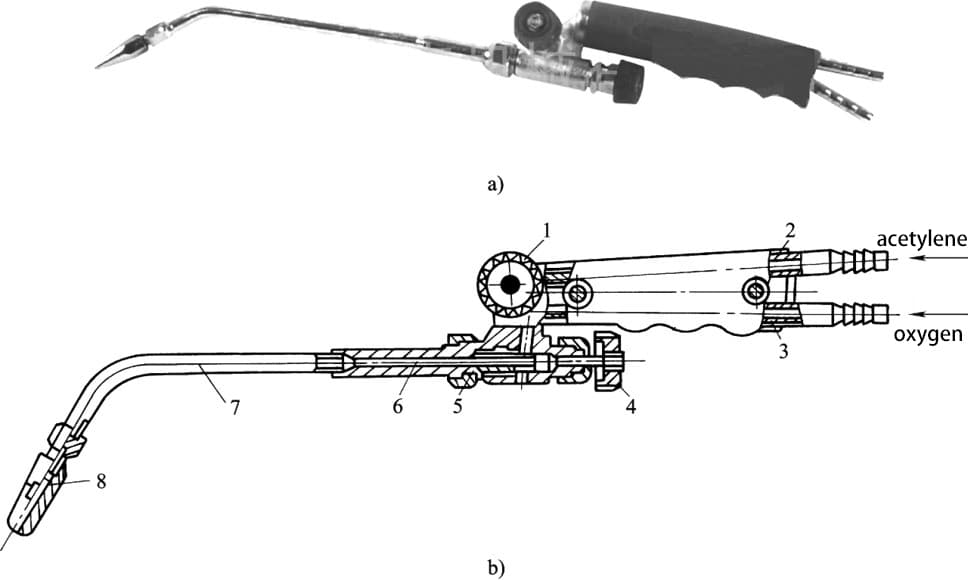

(1) Funciones y Tipos de soldadura Antorcha

La función de un soplete de soldadura es mezclar gas combustible y oxígeno en una determinada proporción y pulverizarlos a una determinada velocidad para su combustión, generando así una llama con una determinada energía, composición y forma estable.

Según las diferentes formas de mezclar el gas combustible y el oxígeno, los sopletes de soldadura pueden dividirse en sopletes de soldadura de tipo inyección (también conocidos como sopletes de bajosoldadura a presión ) y los sopletes de igual presión.

(2) Estructura y principio de la antorcha de soldadura por inyección

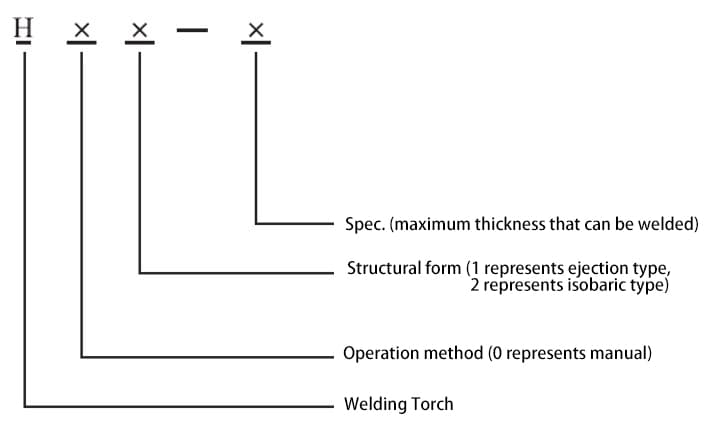

(3) Representación del modelo de antorcha de soldadura

El modelo de la antorcha de soldadura se compone de la letra Pinyin "H" seguida del número de serie y la especificación que representa la forma estructural y el modo de funcionamiento.

6. Manguera de gas

Los gases de la botella de oxígeno y la botella de acetileno deben transportarse al soplete de soldadura o de corte a través de mangueras de goma.

Según la norma nacional "Manguera de goma para soldadura con gas, corte y operaciones similares", la manguera de oxígeno es azul y la de acetileno, roja.

La longitud de la manguera conectada al soplete no debe ser inferior a 5 metros, pero si es demasiado larga, aumentará la resistencia al flujo de gas.

Por lo general, se recomienda una longitud de 10 a 15 metros. La manguera de goma utilizada para el soplete de soldadura no debe estar contaminada con aceite, gas de fugas, y está estrictamente prohibido intercambiar mangueras entre diferentes gases.

7. Otras herramientas auxiliares

(1) Gafas de soldadura

(2) Pistola de encendido

Una pistola de encendido tipo pistola es la forma más segura y cómoda de encender el soplete de soldadura.

Además, las herramientas de soldadura también incluyen herramientas de limpieza, como cepillos de alambre, martillos y limas; herramientas para conectar y cerrar pasos de gas, como alicates, alambre, abrazaderas de manguera, llaves y agujas de limpieza para boquillas de soldadura.

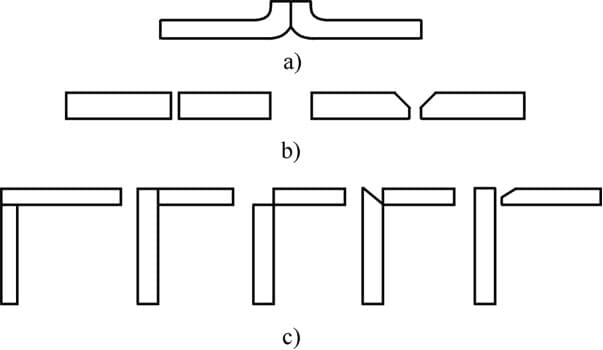

1. Forma de articulación

Tabla 3-7 Forma y dimensiones de la junta solapada y la junta a tope para acero con bajo contenido en carbono

| Formulario conjunto | Espesor de la placa/mm | Bordes rizados y romos/mm | Gap/mm | Ángulo de ranura | Diámetro del hilo de soldadura/mm |

| Junta de engarce | 0.5-1.0 | 1.5-2.0 | no es necesario | ||

| Junta a tope con ranura en forma de I | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

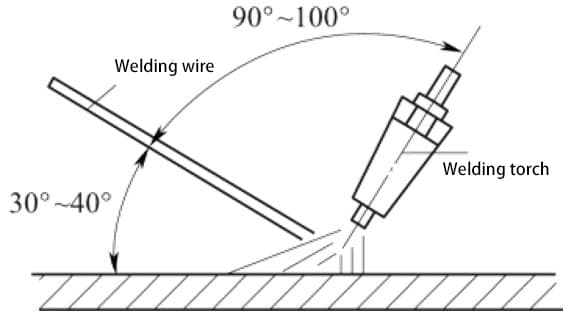

| Junta de ranura en V | >5.0 | 1.5-3.0 | 2.0-4.0 | Método de soldadura izquierda 80 °, método de soldadura derecha 60 ° | 3.0-6.0 |

2. Parámetros de soldadura con gas

(1) Tipo, grado y diámetro del alambre de soldadura

| Espesor de la soldadura/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diámetro del hilo de soldadura/mm | 1-2 o sin hilo de soldadura | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) Flujo de soldadura de gas

La selección del fundente de soldadura con gas debe basarse en la composición y las propiedades de la pieza de trabajo. Por lo general, el acero estructural al carbono no requiere fundente para la soldadura con gas.

Sin embargo, el acero inoxidable, el acero resistente al calor, el hierro fundido, el cobre y las aleaciones de cobre, y el aluminio y las aleaciones de aluminio requieren el uso de fundente para soldadura con gas.

(3) Propiedades y eficacia de las llamas

1) Propiedades de las llamas

2) Eficacia de las llamas

Tabla 3-9 Selección de llamas de soldadura de gas para diversos materiales metálicos.

| Tipo de material | Tipo de llama | Tipo de material | Tipo de llama |

| Acero de bajo y medio carbono | Llama neutra | Aluminio níquel acero | Llamas neutras o ligeramente más neutras que el acetileno |

| Acero de baja aleación | Llama neutra | Acero al manganeso | Llama de óxido |

| Cobre púrpura | Llama neutra | Chapa de hierro galvanizado | Llama de óxido |

| Aluminio y aleaciones de aluminio | Llama neutra o ligeramente carbonizada | Acero rápido | Llama de carbonización |

| Plomo, estaño | Llama neutra | Aleación dura | Llama de carbonización |

| Bronce | Llama neutra o de ligera oxidación | Acero con alto contenido en carbono | Llama de carbonización |

| Acero inoxidable | Llama neutra o ligeramente carbonizada | Hierro fundido | Llama de carbonización |

| Latón | Llama de óxido | Níquel | Llama de carbonización o llama neutra |

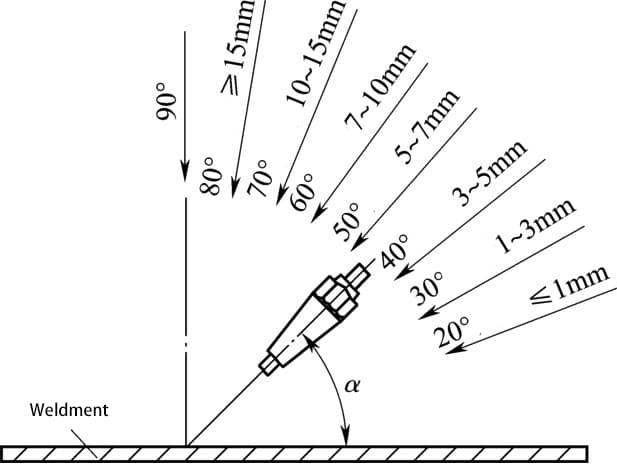

(4) Tamaño de la boquilla y ángulo de inclinación de la antorcha de soldadura

La boquilla es la salida del gas mezclado oxiacetileno. Cada soplete está equipado con un juego de boquillas de diferentes diámetros. Cuando se sueldan piezas más gruesas, debe seleccionarse una boquilla más grande.

Tabla 3-10 Selección de boquillas para soldaduras de diferentes espesores.

| Número de boquilla de soldadura | 1 | 2 | 3 | 4 | 5 |

| Espesor de la soldadura/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

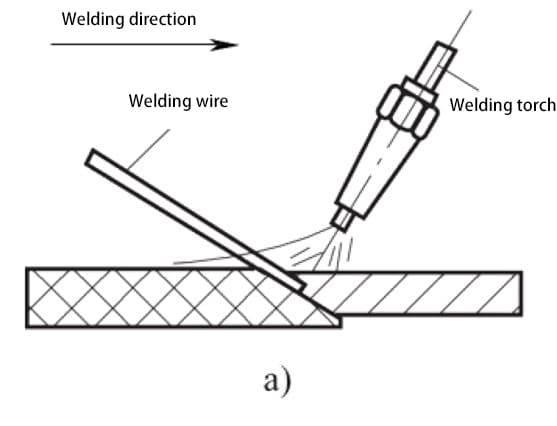

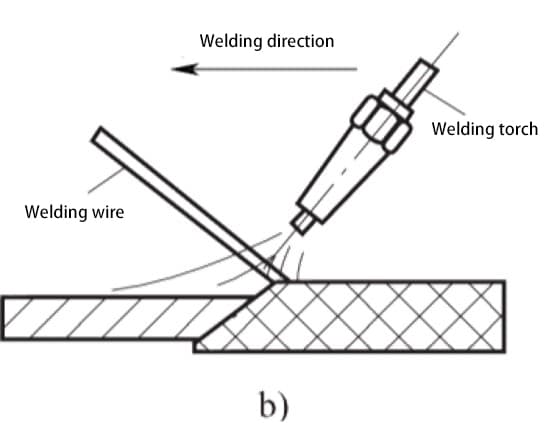

(5) Dirección de soldadura.

(6) Velocidad de soldadura.

Impacto de los parámetros de soldadura con gas en Calidad de soldadura y Weld Seam Formation.

Diámetro del hilo de soldadura:

Número de boquilla de soldadura:

Estado de la superficie del material de base:

Distancia del extremo de la boquilla de soldadura a la pieza soldada:

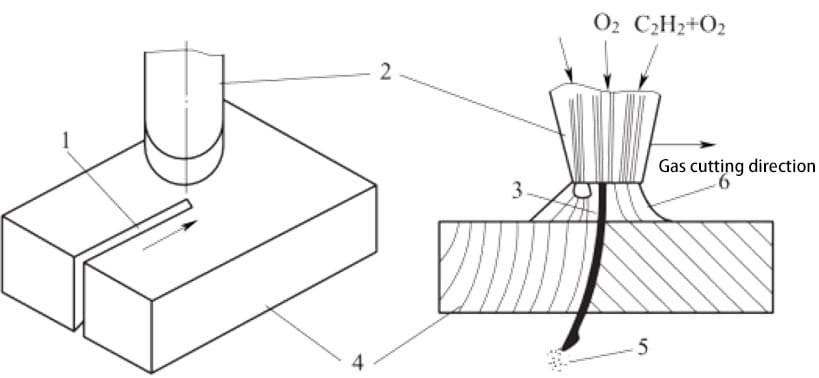

1. Principio del corte con gas

El corte por gas es un método de corte que utiliza la energía térmica de una llama de gas para precalentar la zona de corte de una pieza hasta la temperatura de ignición y, a continuación, pulveriza un chorro de oxígeno de corte a alta velocidad, haciendo que arda y libere calor, con lo que se consigue el proceso de corte.

(1) Ventajas del corte con gas:

(2) Desventajas del corte con gas:

(3) Aplicaciones del corte por gas

El corte por gas mantiene una amplia adopción industrial debido a su alta eficiencia, rentabilidad y sencillez operativa. Destaca en:

1. Condiciones para el corte con gas

(1) El punto de ignición del metal en oxígeno debe ser inferior a su punto de fusión. Esta es la condición más básica para el proceso normal de oxicorte de combustible.

(2) El punto de fusión del óxido metálico producido durante el proceso de oxicorte debe ser inferior al punto de fusión del propio metal, y debe tener una buena fluidez para que el óxido pueda ser soplado fuera del corte en estado líquido.

Tabla 3-11 Puntos de fusión de sustancias comunes Materiales metálicos y sus óxidos.

| Materiales metálicos | Punto de fusión del metal/℃ | Punto de fusión del óxido/℃ |

| hierro puro | 1535 | 1300-1500 |

| acero dulce | 1500 | 1300~1500 |

| acero con alto contenido en carbono | 1300~1400 | 1300-1500 |

| aluminio | 1200 | 1300~1500 |

| cobre | 1084 | 1230-1336 |

| plomo | 327 | 2050 |

| aluminio | 658 | 2050 |

| cromo | 1550 | 1990 |

| níquel | 1450 | 1990 |

| zinc | 419 | 1800 |

(3) La combustión de metales en el chorro de oxígeno de corte debe ser una reacción exotérmica. Esto se debe a que el resultado de una reacción exotérmica es la producción de una gran cantidad de calor procedente de la combustión de la capa metálica superior, que desempeña un papel de precalentamiento para la capa metálica inferior.

(4) La conductividad térmica del metal no debe ser demasiado alta. De lo contrario, el calor liberado por la oxidación durante la llama de precalentamiento y proceso de corte con gas será conducido y disipado, haciendo imposible que el corte de gas se inicie o se detenga a medio camino.

2. Propiedades de corte por gas de metales comunes

(1) El acero de bajo contenido en carbono y el acero de baja aleación pueden cumplir los requisitos para que el corte por gas pueda realizarse sin problemas.

(2) El hierro fundido no puede cortarse con oxicorte.

(3) El acero con alto contenido de cromo y el acero al cromo-níquel producirán óxido de cromo y óxido de níquel de alta fusión (alrededor de 1990℃), lo que dificultará el corte con gas.

(4) El cobre, el aluminio y sus aleaciones tienen puntos de ignición superiores a sus puntos de fusión y una buena conductividad térmica, lo que dificulta el corte con gas.

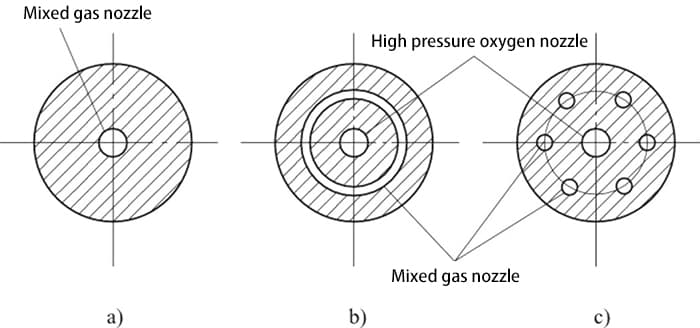

1. Soplete de corte

(1) Función y clasificación de los sopletes de corte

La función de un soplete de corte es mezclar gas combustible y oxígeno en una determinada proporción y manera para formar una llama de precalentamiento con una determinada energía y forma, y rociar oxígeno de corte en el centro de la llama de precalentamiento para el corte con gas.

Los sopletes de corte pueden dividirse en dos tipos: soplete de corte de inyección y soplete de corte de igual presión, según las diferentes formas de mezclar el gas combustible y el oxígeno.

Según los distintos tipos de gas combustible, pueden dividirse en sopletes de corte de acetileno, sopletes de corte de gas licuado de petróleo, etc.

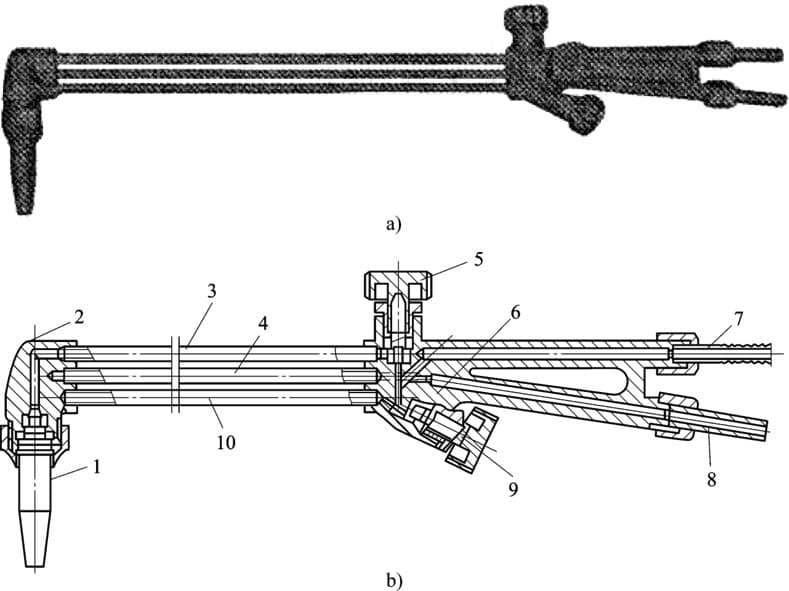

(2) Estructura y principio del soplete de corte por inyección

Estructura del soplete de corte por inyección.

Durante el corte con gas, abra primero la válvula reguladora de oxígeno de precalentamiento y la válvula reguladora de acetileno, y enciéndalas para producir una llama de precalentamiento para precalentar la pieza de trabajo.

Cuando la pieza esté precalentada hasta el punto de ignición, abra la válvula reguladora de oxígeno de corte.

En este momento, el oxígeno de corte de alta velocidad fluye a través del tubo de oxígeno de corte y se pulveriza desde el orificio central de la boquilla de corte para realizar el corte con gas.

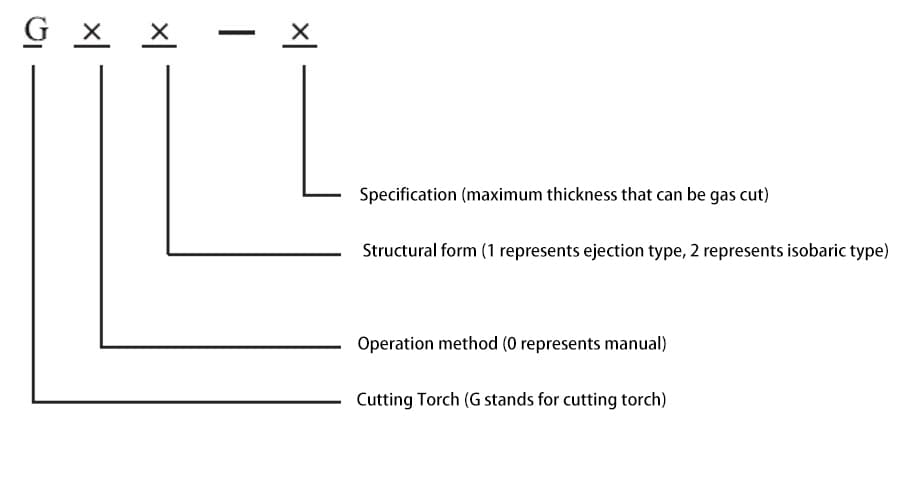

(3) Representación del modelo de soplete de corte

El modelo de soplete de corte está compuesto por la letra china Pinyin G y un número que representa la estructura y el modo de funcionamiento, así como las especificaciones.

(3) Método de representación del modelo de soplete de corte

El modelo de soplete de corte se compone de la letra china Pinyin G más una secuencia de números y especificaciones que representan la forma estructural y el método de funcionamiento.

(4) Antorcha de corte de gas licuado de petróleo

Para los sopletes de corte de gas licuado de petróleo, debido a las diferentes características de combustión entre el gas licuado de petróleo y el acetileno, no se puede utilizar directamente el soplete de corte de tipo inyector utilizado para el acetileno.

Es necesario modificar el soplete de corte o utilizar una boquilla de corte especial para gas licuado de petróleo.

Además de la automodificación, los sopletes cortadores de gas licuado de petróleo también pueden adquirirse como equipos especializados.

(5) Antorcha de corte de igual presión.

2. Máquina de corte por gas

Una máquina de corte por gas es un equipo mecanizado que sustituye a los sopletes de corte manuales para el corte por gas.

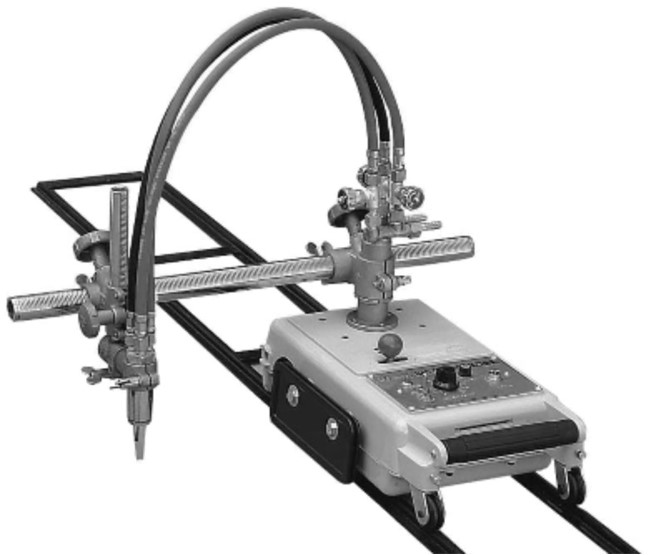

(1) Máquina semiautomática de corte por gas.

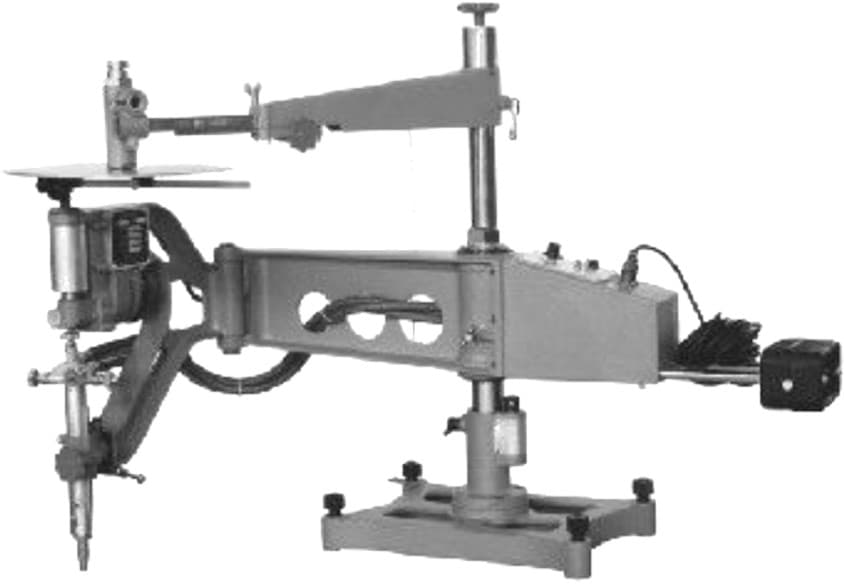

(2) Máquina de corte de perfiles por gas.

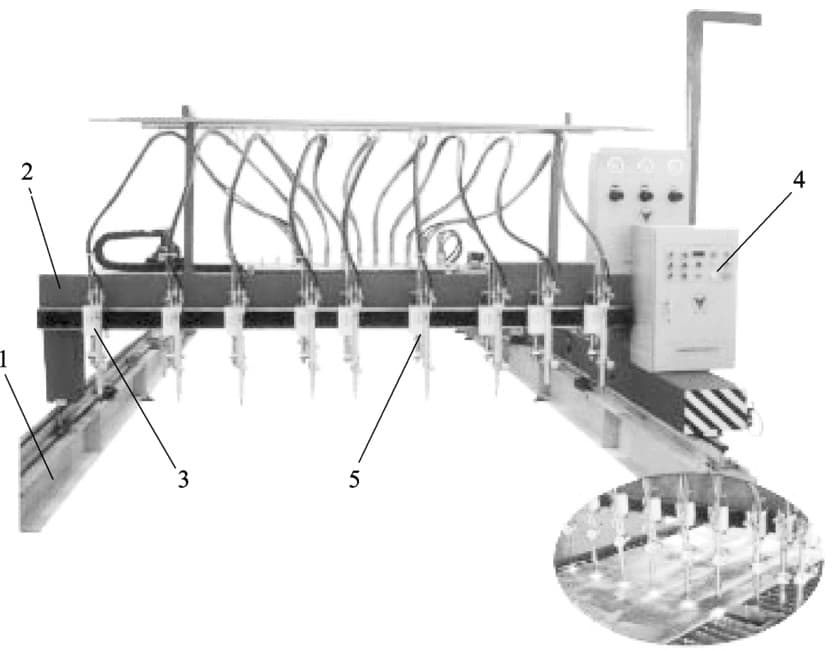

(3) Máquina de corte por gas CNC.

1. Parámetros de corte con gas.

Tabla 3-12: Relación entre Chapa de acero Espesor de corte con gas, velocidad de corte y presión de oxígeno.

| Espesor de la chapa de acero /mm | Velocidad de corte a gas /(mn/min) | Presión de oxígeno /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

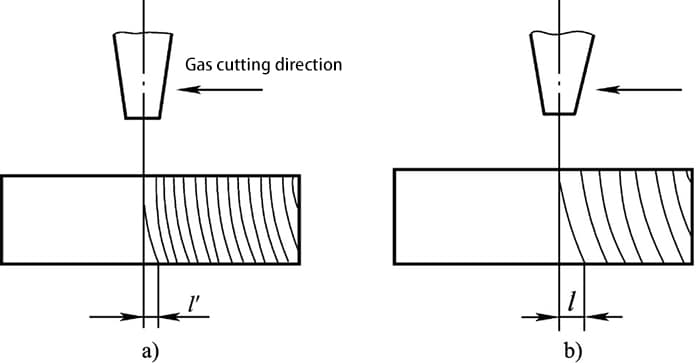

(2) Velocidad de corte a gas

(3) Propiedades y eficacia de la llama de precalentamiento.

El propósito de la llama de precalentamiento es calentar las piezas de corte de metal y mantener una temperatura que pueda arder en la corriente de oxígeno, a la vez que hace que la piel de óxido de la superficie del acero se desprenda y derrita, facilitando que la corriente de oxígeno se combine con el hierro.

La eficacia de la llama de precalentamiento se expresa en términos de cantidad de gas combustible consumido por hora, y debe seleccionarse en función del grosor de la pieza de corte.

Generalmente, cuanto más gruesa es la pieza de corte, mayor debe ser la eficacia de la llama de precalentamiento.

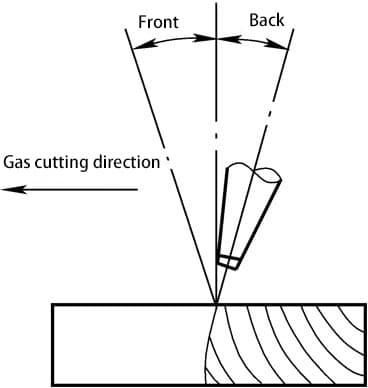

(4) Ángulo de inclinación de la boquilla de corte y la pieza de corte.

Relación entre el ángulo de inclinación de la boquilla de corte y el espesor de la pieza cortada.

| Espesor de corte /mm | <6 | 6-30 | >30 | ||

| Empezar a cortar | Después de cortar | Dejar de cortar | |||

| Dirección del ángulo de inclinación | Inclinar hacia atrás | Vertical | Inclinación hacia delante | Vertical | Inclinar hacia atrás |

| Ángulo de inclinación | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) Distancia entre la boquilla de corte y la superficie de la pieza de corte.

La distancia entre la boquilla de corte y la superficie de la pieza de corte debe determinarse en función de la longitud de la llama de precalentamiento y del grosor de la pieza de corte, generalmente entre 3 y 5 mm.

Esta condición de calentamiento es óptima y minimiza la posibilidad de carburización de la superficie de corte.

Cuando el grosor de la pieza de corte es inferior a 20 mm, la llama puede ser más larga y la distancia puede aumentarse adecuadamente.

Cuando el espesor de la pieza de corte es mayor o igual a 20 mm, la llama debe ser más corta, y la distancia debe reducirse adecuadamente debido a la menor velocidad de corte de gas.

2. Templado de corte por gas (soldadura).

(1) La manguera de transporte de gas es demasiado larga, demasiado estrecha o está demasiado retorcida.

(2) El tiempo de corte (soldadura) con gas es demasiado largo o la boquilla de corte (soldadura) está demasiado cerca de la pieza.

(3) La cara final de la boquilla de corte (soldadura) se adhiere a demasiadas partículas de metal fundido salpicado.

(4) Partículas carbonosas sólidas u otras sustancias se adhieren al paso de gas dentro de la manguera de transporte de gas o del soplete de corte (soldadura).