¿Cuál es el secreto de las soldaduras impecables y los cortes precisos en la soldadura y el corte con gas? Todo se reduce a la llama. Este artículo explora los distintos tipos de llama utilizados en la soldadura y el corte con gas, detallando sus características y aplicaciones. Los lectores aprenderán cómo la elección de la llama adecuada influye en la calidad y eficacia de sus proyectos de soldadura, ayudándoles a tomar decisiones informadas para sus necesidades específicas. Sumérjase para dominar los matices de las llamas de soldadura y eleve su artesanía al siguiente nivel.

La llama utilizada en la soldadura por gas calienta, funde y suelda la pieza, mientras que en el corte por gas sirve como fuente de precalentamiento. Actúa como medio protector para fundir el metal.

La calidad y la productividad de la soldadura y el corte con gas dependen en gran medida de la elección de la llama adecuada.

La llama de soldadura debe tener una temperatura suficiente, ser de pequeño volumen y tener un núcleo recto para concentrar el calor.

Además, debe ser lo suficientemente protector para evitar la oxidación y la contaminación debidas al oxígeno y al nitrógeno del aire.

Soldadura con gas y las llamas de corte son de tres tipos: llamas de oxígeno-acetileno, llamas de hidrógeno-oxígeno y llamas de gas licuado de petróleo (GLP).

Las llamas de oxígeno-acetileno se utilizan principalmente en la soldadura y el corte con gas porque tienen una temperatura elevada (aproximadamente 3200℃) y una buena concentración de calentamiento.

Las llamas de hidrógeno-oxígeno, las primeras utilizadas para la soldadura con gas, tienen una temperatura de combustión baja (hasta 2770℃) y presentan un riesgo de explosión; por lo tanto, se utilizan principalmente para la soldadura de plomo y bajo el agua. corte con llama.

Las llamas GLP queman propano (C3H8) y otros gases como butano (C4H10) y buteno (C4H8). Se utilizan principalmente para el corte de metales y pueden reducir el exceso de combustión en el borde del corte.

La llama producida por la combustión del GLP se utiliza cada vez más para corte de acero y soldadura de metales no ferrosos.

El proceso de combustión del acetileno (C2H2) en oxígeno (O2) se produce en dos etapas. En primer lugar, el acetileno se descompone en carbono (C) e hidrógeno (H2) debido al calentamiento.

Posteriormente, el carbono reacciona con el oxígeno de la mezcla, produciendo monóxido de carbono (CO), que marca la primera etapa de la combustión. En segundo lugar, la segunda etapa depende del oxígeno del aire.

En esta etapa, el CO y el H2 reaccionan con el oxígeno para formar dióxido de carbono (CO2) y agua (H2O), respectivamente. Esta reacción libera calor, por lo que todo el proceso es exotérmico.

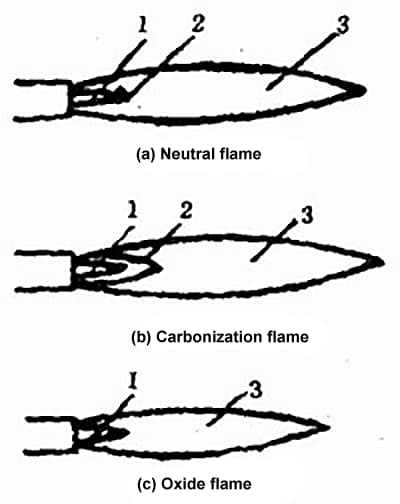

La llama de oxígeno-acetileno puede clasificarse en tres tipos: llama neutra, llama carburante y llama oxidante, en función de la proporción de mezcla de oxígeno y acetileno. Sus estructuras y formas se muestran en la Figura 2-2.

La llama neutra, formada por la combustión de una mezcla de oxígeno y acetileno a una relación de volumen (O2/C2H2) de 1,1~1,2, no tiene exceso de oxígeno ni carbono libre en la primera etapa de combustión.

También se puede obtener una llama neutra cuando la relación de volumen de oxígeno a propano (C3H8) es de 3,5. La llama neutra comprende tres zonas distintas: el núcleo, la llama interior y la llama exterior, como se muestra en la Figura 2-2(a).

1. Núcleo

El núcleo de la llama neutra tiene forma cónica, es de color blanco brillante y presenta contornos claros. El núcleo está compuesto de oxígeno y acetileno y está rodeado por una capa de partículas de carbono generadas por la descomposición del acetileno.

Debido a que las partículas de carbono caliente emiten una luz blanca brillante, el contorno del núcleo aparece brillante y claro.

La primera etapa de la combustión tiene lugar en el interior del núcleo. Aunque el núcleo es brillante, su temperatura es baja (800~1200℃) porque la descomposición del acetileno absorbe parte del calor.

2. Llama interior

La llama interior está formada principalmente por los productos de combustión incompletos del acetileno, es decir, el carbono y el gas hidrógeno del núcleo, y los productos de combustión del monóxido de carbono y el gas hidrógeno producidos por la reacción con el oxígeno.

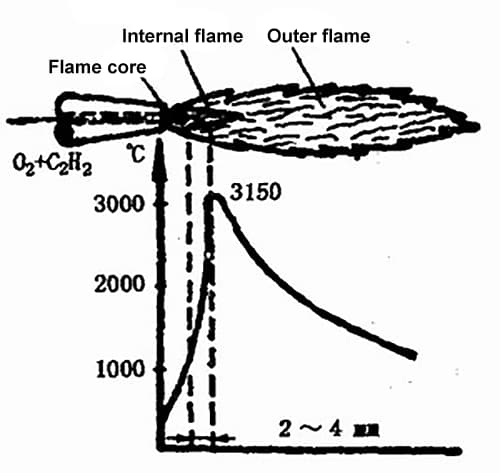

La llama interior se encuentra fuera de la capa de partículas de carbono y aparece de color blanco azulado con líneas azul oscuro. La llama interior se encuentra en la parte delantera de 2-4 mm del núcleo y arde intensamente a la temperatura más alta de 3100~3150℃.

Durante la soldadura con gas, se suele utilizar este intervalo de temperatura para soldar, de ahí que se denomine zona de soldadura.

Puesto que los gases de la llama interior, el monóxido de carbono (CO) y el gas hidrógeno (H2) desempeñan un papel reductor, soldadura de acero al carbono se realiza generalmente en la llama interior.

La zona de soldadura de la pieza se sitúa a 2-4 mm de la punta del núcleo.

El contenido de CO en los gases de la llama interior es de 60% ~ 66%, y el H2 representa 30% ~ 34%. Dado que desempeña un papel reductor en muchos óxidos metálicos, la zona de soldadura también se conoce como zona reductora.

3. Llama exterior

La llama exterior está fuera de la llama interior, y el color de la llama exterior cambia de púrpura claro a amarillo anaranjado desde el interior hacia el exterior.

En la llama exterior, el monóxido de carbono y el gas hidrógeno generados en la reacción de la llama interior combustionan completamente con el oxígeno del aire, lo que constituye la segunda etapa de la combustión.

Los productos de la combustión en la llama exterior son dióxido de carbono y agua.

La temperatura de la llama exterior es de 1200~2500℃. Dado que el dióxido de carbono (CO2) y el agua (H2O) pueden descomponerse fácilmente a altas temperaturas, la llama exterior tiene un carácter oxidante.

La llama neutra se utiliza ampliamente para soldadura de acero al carbonolatón y acero de baja aleación.

La temperatura de la llama neutra varía a lo largo del eje de la llama, como se muestra en la Figura 2-3.

La temperatura más alta de la llama neutra se encuentra dentro del rango de la llama interior, que está a 2~4mm del extremo del núcleo, donde la temperatura puede alcanzar los 3150℃. Cuanto más se aleje de esta posición, más baja será la temperatura de la llama.

Además, la temperatura de la llama en la sección transversal es diferente. El centro de la sección tiene la temperatura más alta, y la temperatura disminuye hacia el borde.

Dado que el núcleo y la llama exterior de la llama neutra tienen temperaturas más bajas y la llama interior tiene una naturaleza reductora, no sólo tiene la temperatura más alta, sino que también puede mejorar las propiedades del metal soldado.

Por lo tanto, al soldar y cortar la mayoría de los metales y sus aleaciones con una llama neutra, se utiliza la llama interna.

La llama de carburación es una llama de gas formada por la combustión de una mezcla de oxígeno y acetileno con una relación de volumen (O2/C2H2) inferior a 1,1, en la que se produce una combustión incompleta debido al exceso de acetileno.

La llama de carburación contiene carbono libre, que tiene fuertes efectos reductores y ciertos efectos de carburación.

La llama de carburación puede dividirse en tres partes: el núcleo, la llama interior y la llama exterior, como se muestra en la figura 2-2(b).

Toda la llama de la llama de carburación es más larga y más suave que la de la llama neutra, y a medida que aumenta el suministro de acetileno, la llama de carburación se hace más larga y más suave, y su rectitud se deteriora.

Cuando hay un gran exceso de acetileno, aparece humo negro debido a la falta de oxígeno necesario para la combustión completa del acetileno.

El núcleo de la llama de cementación es más largo, de color blanco azulado y compuesto de monóxido de carbono (CO), hidrógeno (H2) y partículas de carbono.

La llama exterior de la llama de cementación es especialmente larga, de color rojo anaranjado y está formada por vapor de agua, dióxido de carbono, oxígeno, hidrógeno y partículas de carbono.

La temperatura de la llama de cementación es de 2700~3000℃. Como hay exceso de acetileno en la llama de cementación, puede descomponerse en hidrógeno y carbono.

Al soldar acero al carbono, el carbono libre en la llama se infiltrará en el baño de soldadura, aumentando el contenido en carbono de la soldadura y haciendo que el metal de soldadura sea más resistente pero menos dúctil.

Además, un exceso de hidrógeno puede entrar en el baño de fusión, provocando porosidad y grietas en la soldadura.

Por lo tanto, la llama de cementación no puede utilizarse para soldar aceros con bajo contenido en carbono y aceros de baja aleación.

Sin embargo, la llama de carburación ligera se utiliza ampliamente y puede emplearse para soldar acero con alto contenido en carbono, acero de aleación media, acero de alta aleación, hierro fundido, aluminio y aleaciones de aluminio.

La llama oxidante es una llama de gas formada por la combustión de una mezcla de oxígeno y acetileno con una relación de volumen (O2/C2H2) superior a 1,2, en la que hay un exceso de oxígeno que forma una zona oxidante rica en oxígeno fuera del núcleo puntiagudo de la llama, como se muestra en la Figura 2-2(c).

Debido al alto contenido de oxígeno en la llama oxidante, la reacción de oxidación es intensa, lo que hace que el núcleo, las llamas interiores y exteriores se acorten, y la llama interior sea casi invisible.

El núcleo de la llama oxidante es de color azul púrpura claro con un contorno poco claro, mientras que la llama exterior es de color azul, recta y emite un agudo "silbido" al arder.

La duración de la llama oxidante depende de la presión del oxígeno y de la proporción de oxígeno en la llama.

Cuanto mayor sea la proporción de oxígeno, más corta será toda la llama y más fuerte será el ruido.

La temperatura de la llama oxidante puede alcanzar 3100~3400℃. Debido al abundante suministro de oxígeno, toda la llama tiene naturaleza oxidante.

Si la llama oxidante se utiliza para soldar acero al carbono en general, provocará la oxidación del metal fundido y la combustión de elementos de aleaciónAumentando la cantidad de óxido y la porosidad en el metal de soldadura y potenciando el fenómeno de ebullición del baño de soldadura, se reduce considerablemente la calidad de la soldadura.

Por lo tanto, la llama oxidante no debe utilizarse para soldar materiales en general.

Sin embargo, cuando soldadura de latón y el bronce al estaño, se puede utilizar una ligera llama oxidante para generar una película de óxido con recubrimiento en la superficie del baño de soldadura, impidiendo la evaporación del zinc y el estaño.

Dado que la temperatura de la llama oxidante es muy elevada, suele utilizarse para mejorar la eficacia durante el calentamiento de la llama. Cuando corte con gasse suele utilizar la llama oxidante.

La llama neutra, la llama carburante y la llama oxidante descritas anteriormente son adecuadas para soldar distintos materiales debido a sus diferentes propiedades.

La proporción entre oxígeno y acetileno (O2/C2H2) tiene un impacto significativo en el calidad de la soldadura.

La elección del tipo de llama para diversos materiales metálicos durante la soldadura con gas se detalla en la Tabla 2-1.

Tabla 2-1 Selección de la llama oxiacetilénica para diversos Materiales metálicos.

| Material de soldadura | Aplicar la llama | Material de soldadura | Aplicar la llama |

| Acero dulce | Llama neutra o ligeramente carbonizada | Acero inoxidable al cromo-níquel | Llama neutra o ligeramente carbonizada |

| Acero al carbono medio | Llama neutra o ligeramente carbonizada | Cobre púrpura | Llama neutra |

| Bajo acero aleado | Llama neutra | Bronce al estaño | Llama de oxidación suave |

| Acero con alto contenido en carbono | Llama de carbonización suave | Latón | Llama de óxido |

| Fundición gris | Llama de carbonización o llama de carbonización suave | Aluminio y sus aleaciones | Llama neutra o ligeramente carbonizada |

| Acero rápido | Llama de carbonización | Plomo, estaño | Llama neutra o ligeramente carbonizada |

| Acero al manganeso | Llama de oxidación suave | Aleación de monel | Llama de carbonización |

| Chapa de hierro galvanizado | Llama de carbonización suave | Níquel | Llama de carbonización o llama de carbonización suave |

| Acero inoxidable al cromo | Llama neutra o ligeramente carbonizada | Aleación dura | Llama de carbonización |

Los parámetros del proceso de soldadura con gas incluyen el tipo y el diámetro del hilo de soldadura, el fundente, el tipo de llama y la eficacia de la llama, tipo de soldadura antorcha y boquilla, ángulo de inclinación de la boquilla y velocidad de soldadura.

Debido a las diferencias en el material de la pieza soldada, las condiciones de trabajo de la soldadura con gas, el tamaño y la forma de la pieza y la posición de soldadura, los hábitos del operario y el equipo de soldadura con gas, el gas seleccionado proceso de soldadura los parámetros pueden variar.

A continuación se explican los parámetros generales del proceso de soldadura con gas (es decir, las especificaciones de soldadura) y su impacto en calidad de soldadura:

(1). Selección del diámetro del hilo de soldadura

El diámetro del alambre de soldadura debe determinarse en función de factores como el espesor de la soldadura, el tipo de ranura, la posición de la costura de soldaduray la eficacia de la llama.

Cuando la eficacia de la llama es constante, es decir, cuando se determina la velocidad de fusión del alambre de soldadura, si el alambre de soldadura es demasiado fino, a menudo se funde y cae antes de que la soldadura se haya fundido durante la soldadura, lo que puede causar fácilmente una fusión deficiente, ondas de soldadura desiguales y una anchura de soldadura desigual.

Si el alambre de soldadura es demasiado grueso, el tiempo necesario para fundir el alambre de soldadura se prolongará, y el rango de calentamiento de la pieza de soldadura aumentará, haciendo que la zona afectada por el calor de soldadura se amplíe y facilitando que se produzca un sobrecalentamiento de la estructura, reduciendo así la calidad de la junta soldada.

El diámetro del alambre de soldadura suele seleccionarse inicialmente en función del grosor de la soldadura y luego se ajusta y determina tras una soldadura de prueba.

Para la soldadura de acero al carbono con gas, la selección del diámetro del alambre de soldadura puede referirse a la Tabla 2-2.

Tabla 2-2 Relación entre el espesor de soldadura y el diámetro del hilo de soldadura (mm)

| Grosor de la pieza | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Alambre de soldadura | 1,0~2,0 o sin alambre de soldadura | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Cuando se sueldan varias capas, deben utilizarse alambres de soldadura más finos para la primera y la segunda capa, y alambres de soldadura más gruesos para las capas siguientes.

En general, debe seleccionarse un alambre de soldadura más grueso para la soldadura plana que para otras posiciones de soldadura, y para el método de soldadura derecha, debe elegirse un alambre de soldadura ligeramente más grueso que para el método de soldadura izquierda.

(2) Selección de las propiedades de la llama

En términos generales, se debe utilizar una llama neutra cuando sea necesario minimizar la pérdida por combustión de elementos; se debe utilizar una llama carburante cuando sea necesario aumentar el contenido de carbono y crear una atmósfera reductora; se debe utilizar una llama oxidante cuando el material base contenga elementos de bajo punto de ebullición (como el estaño (Sn) y el zinc (Zn)), que requieren una película de óxido que cubra la superficie del baño de fusión para evitar la evaporación de los elementos de bajo punto de fusión.

En resumen, la selección de las propiedades de la llama debe basarse en el tipo y el rendimiento del materiales de soldadura.

Dado que la calidad de la soldadura con gas y la resistencia del metal de soldadura están muy relacionadas con el tipo de llama, la composición de la llama debe ajustarse continuamente a lo largo de todo el proceso de soldadura para mantener las propiedades de la llama con el fin de conseguir una soldadura de alta calidad. junta soldada.

Las propiedades de las llamas de soldadura utilizadas para la soldadura con gas de diferentes materiales metálicos se remiten a la Tabla 2-1.

(3) Selección de la eficacia de la llama

La eficiencia de la llama se refiere al consumo de gas combustible (acetileno) por unidad de tiempo, con unidades de L/h. El significado físico de la eficiencia de la llama es la energía proporcionada por el gas combustible en una unidad de tiempo.

El tamaño de la eficacia de la llama viene determinado por el tipo de soplete y el tamaño de la boquilla. Cuanto mayor sea el tamaño de la boquilla, mayor será la eficiencia de la llama.

Por lo tanto, la selección de la eficacia de la llama determina realmente el tipo de soplete de soldadura y el tamaño de la boquilla. El tamaño de la eficiencia de la llama depende principalmente de la presión y el caudal (consumo) de oxígeno y acetileno en el gas mezclado.

El ajuste grueso del caudal se consigue sustituyendo la antorcha de soldadura y la boquilla, mientras que el ajuste fino del caudal se consigue ajustando los reguladores de oxígeno y acetileno de la antorcha de soldadura.

La eficacia de la llama debe seleccionarse en función del grosor de la soldadura, el punto de fusión y la conductividad térmica del material base, y la posición espacial del cordón de soldadura.

Para soldaduras más gruesas, metales con puntos de fusión más altos, cobre, aluminio y sus aleaciones con mejor conductividad térmica, deben utilizarse eficiencias de llama mayores para garantizar que la soldadura penetre completamente.

Por el contrario, cuando se sueldan chapas finas, la eficacia de la llama debe reducirse adecuadamente para evitar que se quemen. En las soldaduras planas puede utilizarse un rendimiento de la llama ligeramente mayor que en otras posiciones.

En la producción real, siempre que pueda garantizarse la calidad de la soldadura, debe seleccionarse un rendimiento de llama mayor en la medida de lo posible.

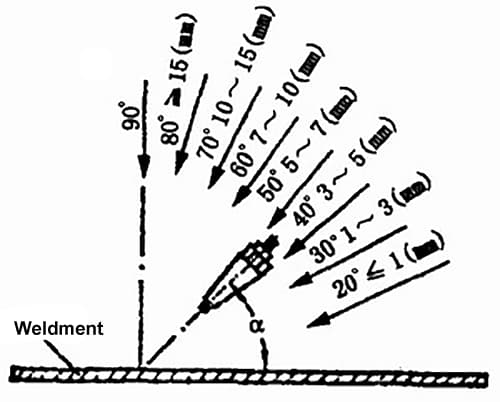

(4) Selección del ángulo de inclinación de la boquilla

El ángulo de inclinación de la boquilla se refiere al ángulo entre la línea central de la boquilla y el plano de la pieza. Consulte la Figura 2-4 para obtener más detalles.

El tamaño del ángulo de inclinación de la boquilla viene determinado principalmente por factores como el tamaño de la boquilla, el grosor de la pieza, el punto de fusión y la conductividad térmica del material base, y la posición espacial del cordón de soldadura.

Cuando el ángulo de inclinación de la boquilla es grande, la pérdida de calor es pequeña, la pieza recibe más calor y la temperatura aumenta más rápidamente; por el contrario, cuando la pérdida de calor es grande, la pieza recibe menos calor y la temperatura aumenta más lentamente.

En general, para la soldadura con gas de aceros con bajo contenido en carbono, la relación entre el ángulo de inclinación de la boquilla y el espesor de la pieza puede referirse a la Figura 2-4.

En general, para piezas más gruesas, metales con puntos de fusión más altos o mejor conductividad térmica, debe elegirse un ángulo de inclinación de la boquilla mayor.

Por el contrario, para piezas más finas, puede seleccionarse un ángulo de inclinación de la boquilla menor.

Durante la soldadura con gas, el ángulo de inclinación de la boquilla de soldadura también debe variar en función de la situación de soldadura.

Por ejemplo, al principio del proceso de soldadura, para formar rápidamente un baño de fusión, debe utilizarse un ángulo de inclinación de 80° a 90°; al finalizar la soldadura, para llenar mejor el pozo del arco y evitar quemaduras o sobrecalentamiento al final del cordón de soldadura, la tobera de soldadura debe elevarse adecuadamente, el ángulo de inclinación debe reducirse gradualmente y la tobera de soldadura debe calentarse alternativamente hacia el hilo de soldadura o el baño de fusión.

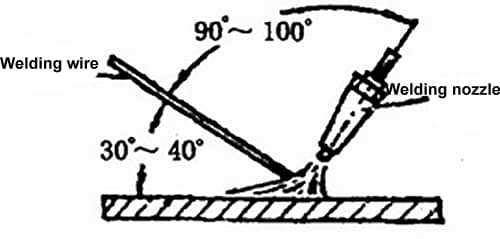

Durante la soldadura con gas, el ángulo entre el hilo de soldadura y la superficie de la pieza soldada es generalmente de 30° a 40°, y el ángulo con la línea central de la boquilla de soldadura es de 90° a 100°, como se muestra en la Figura 2-5.

5. Selección de Velocidad de soldadura

La velocidad de soldadura debe ser lo más alta posible, garantizando al mismo tiempo la calidad de la soldadura, en función del nivel de competencia del soldador, con el fin de reducir el tiempo de calentamiento de la soldadura y aumentar la productividad.

En general, para soldaduras gruesas y de alto punto de fusión, se requiere una velocidad de soldadura más lenta para evitar defectos de fusión incompleta, mientras que para soldaduras finas y de bajo punto de fusión, se requiere una velocidad de soldadura más rápida para evitar el quemado y el sobrecalentamiento que pueden reducir la calidad de la soldadura.

Los principales proceso de corte con gas Entre los parámetros se incluyen el tipo de soplete de corte y la presión de oxígeno de corte, la velocidad de corte, la tasa de energía de la llama de precalentamiento, el ángulo de inclinación entre la boquilla de corte y la pieza y la distancia entre la boquilla de corte y la superficie de la pieza.

(1) Tipo de soplete de corte y presión del oxígeno de corte

Para materiales más gruesos, el tipo de soplete de corte, tamaño de boquilla de cortey la presión de oxígeno deben aumentar, de acuerdo con la Tabla 2-10. Cuando el material a cortar es más fino, la presión de oxígeno de corte puede reducirse adecuadamente.

Sin embargo, la presión de oxígeno de corte no puede ser ni demasiado baja ni demasiado alta. Si la presión de oxígeno de corte es demasiado alta, la ranura de corte será más ancha, la velocidad de corte disminuirá y la rugosidad de la superficie de corte aumentará.

También tendrá un fuerte efecto refrigerante sobre la pieza de trabajo. Si la presión de oxígeno es demasiado baja, la reacción de oxidación durante el proceso de corte con gas se ralentizará, y la escoria de óxido de corte no podrá ser expulsada, dejando adherencias de escoria difíciles de eliminar en la parte posterior de la costura de corte, e incluso impidiendo el corte de la pieza.

Además del impacto anterior en la calidad del corte con gas, la pureza del oxígeno también tiene una gran influencia en el consumo de oxígeno, la calidad del corte y la velocidad de corte.

Si la pureza del oxígeno disminuye, el proceso de oxidación del metal se ralentizará, la velocidad de corte disminuirá y el consumo de oxígeno aumentará.

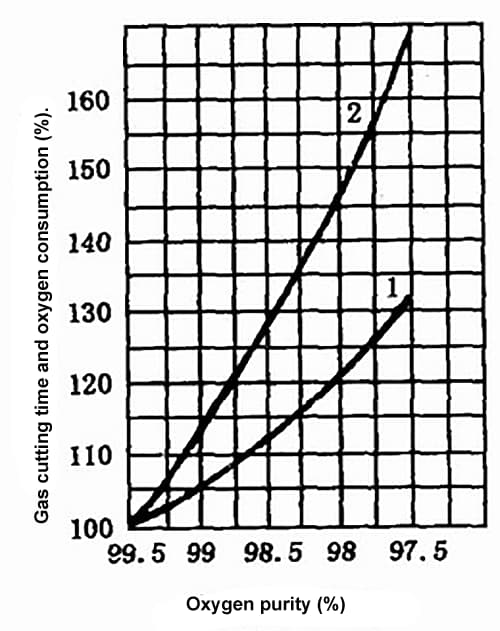

La figura 2-6 muestra la curva del efecto de la pureza del oxígeno en el gas tiempo de corte y el consumo de oxígeno.

En el rango de pureza del oxígeno de 97,5% a 99,5%, por cada 1% de disminución de la pureza del oxígeno, el tiempo de corte con gas para un corte de 1 m de longitud aumentará de 10% a 15%, y el consumo de oxígeno aumentará de 25% a 35%.

Las impurezas del oxígeno, como el nitrógeno, absorberán el calor durante el corte con gas, formando una película de gas en la superficie de corte que dificulta la combustión del metal, provocando una disminución de la velocidad de corte con gas y un aumento del consumo de oxígeno, lo que se traduce en una superficie de corte rugosa.

Por lo tanto, la pureza del oxígeno utilizado para el corte con gas debe ser lo más alta posible, requiriéndose generalmente una pureza de 99,5% o superior.

Si la pureza del oxígeno desciende por debajo de 95%, el proceso de corte con gas será difícil de realizar.

(2) Velocidad de corte

La velocidad de corte suele estar relacionada con el grosor de la pieza y el tipo de boquilla de corte, siendo necesarias velocidades más lentas para los materiales más gruesos y más rápidas para los más finos.

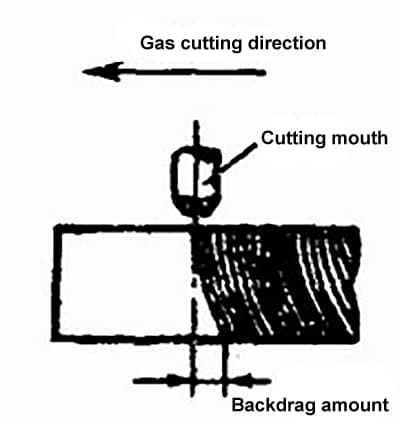

La velocidad de corte es controlada por el operador en función de la cantidad de retroceso en la ranura de corte.

El arrastre hacia atrás se refiere a la distancia en la dirección horizontal entre el punto inicial y el punto final de la trayectoria del flujo de oxígeno de corte en la superficie de corte durante el oxicorte, como se muestra en la Figura 2-7.

La resistencia al avance es inevitable durante el corte con gas, especialmente cuando se cortan chapas gruesas. Debe elegirse la velocidad de corte con gas adecuada para minimizar la resistencia al avance producida por la ranura de corte.

Si la velocidad de corte es demasiado lenta, se producirán bordes desiguales e incluso fusión local, lo que dificultará la eliminación de la escoria después del corte. Si la velocidad de corte es demasiado rápida, se producirá un arrastre excesivo, lo que provocará un corte poco limpio e incluso la imposibilidad de cortar.

En resumen, una velocidad de corte con gas adecuada puede garantizar la calidad del corte al tiempo que reduce el consumo de oxígeno.

(3) Tasa de energía de la llama de precalentamiento

La llama de precalentamiento se utiliza para calentar la pieza metálica hasta la temperatura a la que el metal puede arder en oxígeno, y mantener esta temperatura, a la vez que hace que la capa de óxido de la superficie del acero se desprenda y derrita, facilitando el contacto entre el flujo de oxígeno de corte y el metal.

Durante el corte con gas, debe utilizarse una llama neutra o ligeramente oxidante para el precalentamiento. No se puede utilizar una llama carburante porque la presencia de carbono libre en la llama aumentará el contenido de carbono del filo de corte.

Durante el proceso de corte, debe prestarse atención a ajustar la llama de precalentamiento en cualquier momento para evitar cambios en sus propiedades.

El tamaño de la tasa de energía de la llama de precalentamiento está relacionado con el grosor de la pieza, siendo necesaria una tasa mayor para materiales más gruesos, pero debe evitarse que sea demasiado alta o demasiado baja durante el corte con gas.

Por ejemplo, cuando corte de acero grueso placas, debido a la menor velocidad de corte, la tasa de energía de la llama de precalentamiento debe reducirse para evitar que se funda el borde superior de la ranura de corte.

Si la tasa de energía es demasiado alta en este momento, pueden producirse partículas de acero en forma de perlas continuas en el borde superior de la ranura de corte, o incluso pueden fundirse las esquinas redondeadas, lo que provoca un aumento de la escoria adherida en la parte posterior de la ranura de corte y afecta a la calidad del corte con gas.

Cuando se cortan chapas finas de acero, debido a la mayor velocidad de corte, la tasa de energía de la llama de precalentamiento puede aumentarse en consecuencia, pero la boquilla de corte debe mantenerse a una mayor distancia de la pieza y con un cierto ángulo de inclinación.

Si la tasa de energía es demasiado baja en este momento, la pieza no recibirá suficiente calor, lo que provocará una velocidad de corte con gas más lenta o incluso una interrupción del proceso de corte con gas.

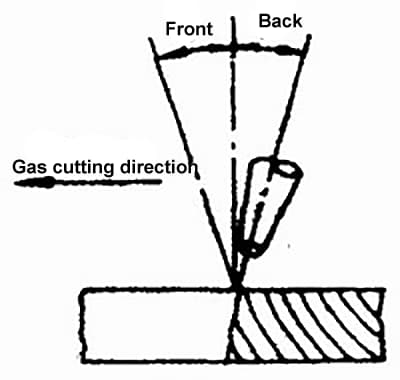

(4) Ángulo de inclinación entre la boquilla de corte y la pieza de trabajo

El tamaño del ángulo de inclinación de la boquilla de corte viene determinado principalmente por el grosor de la pieza.

Generalmente,

Los detalles del ángulo de inclinación entre la boquilla de corte y la pieza de trabajo se muestran en la Figura 2-8.

El ángulo de inclinación entre la boquilla de corte y la pieza de trabajo tiene un impacto directo en la velocidad de corte por gas y la resistencia al retroceso. Si el ángulo de inclinación no se elige adecuadamente, no sólo no mejorará la velocidad de corte con gas, sino que también aumentará el consumo de oxígeno e incluso causará dificultades en el corte con gas.

(5) Distancia entre la boquilla de corte y la superficie de la pieza

Por lo general, la distancia entre el núcleo de la llama y la superficie de la pieza debe mantenerse entre 3 y 5 mm, lo que proporciona unas condiciones de calentamiento óptimas y minimiza la posibilidad de carburación.

Si el núcleo de la llama toca la superficie de la pieza, no sólo provocará la fusión en el borde superior de la ranura de corte, sino que también aumentará la posibilidad de carburación de la ranura de corte.

En general,