Las grietas durante el rectificado de engranajes pueden ser un problema costoso, pero conocer sus causas y soluciones puede ahorrar tiempo y dinero. Este artículo analiza por qué se producen estas grietas, como el calor excesivo y el tratamiento térmico inadecuado, y ofrece medidas prácticas de prevención como la optimización de las técnicas de rectificado y el control de las propiedades de los materiales. Aplicando estas estrategias, puede mejorar la durabilidad y el rendimiento de los engranajes. Sumérjase y aprenda a mantener la integridad de su proceso de fabricación de engranajes y a evitar los errores más comunes.

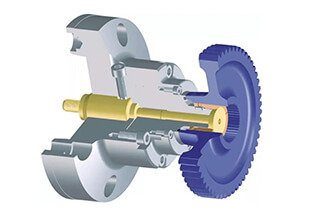

En el rectificado moderno de superficies de dientes duros, la zona de rectificado sólo rectifica la parte del perfil del diente evolvente que está por encima del círculo inicial y por debajo del círculo final del evolvente.

Las modernas superficies de engranajes endurecidas presentan las siguientes ventajas cuando la raíz del engranaje no se rectifica en el proceso de rectificado del engranaje:

(1) Evita la reducción de la dureza de la raíz del engranaje tras el tratamiento térmico, manteniendo una capa de tensión negativa formada en la superficie y la raíz del engranaje tras el carburizado, el temple y el granallado. Esto mejora significativamente la resistencia del engranaje a la fatiga por flexión y la capacidad de carga.

(2) El fondo estrecho de la ranura de la raíz del engranaje, la mala disipación del calor y la variación significativa del material restante en la curva excesiva afectan drásticamente a las condiciones de trabajo de la muela abrasiva. Esto puede causar fácilmente quemaduras y grietas durante el rectificado de engranajes.

(3) Las malas condiciones de rectificado en el fondo de la ranura de la raíz del engranaje hacen que los granos de rectificado del círculo exterior de la muela sean propensos a caerse y desgastarse, afectando así a la calidad del rectificado del engranaje.

(4) En términos de resistencia a la rotura del diente, la raíz del engranaje debe tener una cierta cantidad de corte de raíz. Sin una cierta cantidad de corte de raíz, se producirán protuberancias inevitables en la raíz del engranaje durante el rectificado del engranaje. Esto provocará una grave concentración de tensiones que afectará en gran medida a la resistencia a la rotura del diente. La aparición de tales protuberancias es absolutamente inaceptable.

En conclusión, no rectificar la raíz de la ranura del engranaje puede mejorar la capacidad de carga del engranaje, evitar daños durante el rectificado del engranaje, mejorar la calidad del rectificado del engranaje, reducir la carga del proceso de rectificado y aumentar la productividad.

(1) Introducción a las placas de pretrituración

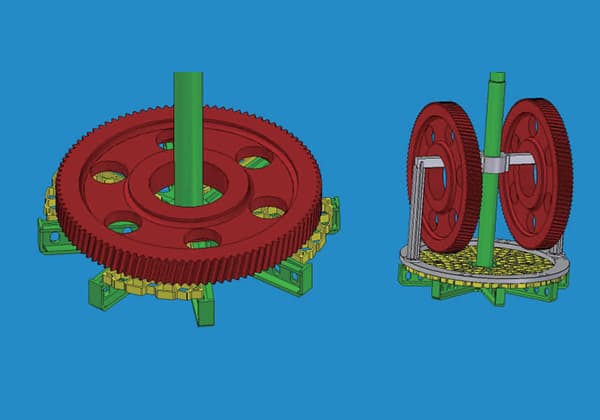

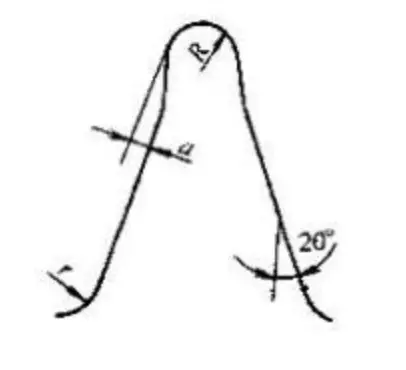

Tradicional placas de engranajes ya no bastan para los requisitos del proceso mencionado. Por lo tanto, resulta crucial utilizar una fresa de preafilado equipada con un ángulo de contacto durante la fase de tallado con fresa madre. El elemento distintivo de una fresa madre de preafilado, en comparación con una estándar, reside en la parte superior de sus dientes de corte, que emplea un filo de corte con un ángulo de contacto, como se representa en la figura siguiente.

En la raíz del diente de la rueda dentada se realiza un cierto rebaje de la raíz. Con ello se pretende preformar la parte de la raíz de la rueda dentada que se va a procesar y eliminar la mayor parte del excedente de la superficie del diente, dejando un margen uniforme para el mecanizado de precisión en el espesor del diente. Tras la cementación y el temple, ya no es necesario rectificar la raíz del diente.

(2) Requisitos para la forma del diente del engranaje antes del rectificado:

(3) Mejoras en el preafilado de fresas madre

El uso temprano de fresas madre preafiladas presentaba los siguientes problemas:

Tras una investigación y un análisis específicos a largo plazo, identificamos los problemas como:

Debido a la insuficiencia en la formación de la línea envolvente de las fresas madre de preafilado originales, propusimos la idea de rediseñarlas, abordando desde los siguientes aspectos:

Los requisitos anteriores se acordaron con las empresas nacionales técnicamente capacitadas. fabricantes de herramientasDesarrollamos y producimos conjuntamente un nuevo tipo de talladora con fresa madre de rectificado previo adecuada para el procesamiento de engranajes pesados. El nuevo tallador con fresa madre de preafilado no sólo resolvió por completo los problemas anteriores, sino que también dio lugar a una zona de la raíz muy lisa del engranaje procesado, con excelentes resultados.

(4) En el rectificado de engranajes no están permitidas las grietas de rectificado ni las marcas de quemaduras.

El proceso de fractura del diente del engranaje suele comenzar con la formación de diminutas grietas de fatiga, que se expanden gradualmente. Por lo tanto, tanto las normas nacionales como las internacionales sobre engranajes especifican: no se permiten grietas de rectificado ni marcas de quemaduras en la superficie endurecida del engranaje después del rectificado del engranaje.

Las grietas por esmerilado son las grietas superficiales más típicas. Su profundidad vertical no suele superar los 0,5 mm, y las poco profundas sólo alcanzan los 0,010-0,020 mm. Aunque a veces pueden superar 1 mm, es relativamente raro.

El consenso tanto nacional como internacional es que las grietas de rectificado se producen cuando el esfuerzo de tracción de rectificado supera la resistencia a la fractura del material. Los factores que afectan directamente al esfuerzo de tracción por rectificado son:

(1) Tratamiento térmico:

Las grietas de rectificado en los engranajes de superficie dentada dura se producen sobre todo en piezas que han sido sometidas a carburación, temple y revenido a baja temperatura. Por lo tanto, la calidad del tratamiento térmico está estrechamente relacionada con las grietas de rectificado y es un factor muy importante.

(2) Proceso de trituración:

Dado que las grietas de rectificado se producen durante el proceso de rectificado, la tecnología de rectificado es un factor esencial que no puede ignorarse.

Los materiales más sensibles a las grietas de rectificado son más propensos a la formación de grietas durante el rectificado. Reducir la sensibilidad del material a las grietas de rectificado disminuye la probabilidad de aparición de grietas.

Los materiales como 20CrMnTi y 20Cr2Ni4A son más sensibles a las grietas de rectificado, y esta sensibilidad varía con las diferentes especificaciones del tratamiento térmico de cementación.

Por lo tanto, puede regularse y reducirse adecuadamente modificando los procesos de carburación, temple y revenido. Por este motivo, se adoptan las siguientes medidas:

(1) Reducir la temperatura de temple de las piezas carburizadas: Para engranajes de 20CrMnTi, carburar a 930°C, enfriar directamente después de la carburación, y cuando la temperatura de enfriamiento disminuye de 860°C a 830°C, se pueden eliminar las grietas graves de rectificado sin cambiar las condiciones de rectificado.

(2) La concentración superficial de carbono debe ser adecuada, controlada dentro del rango de 0,7% a 0,9%. El gradiente de concentración de carbono debe ser gradual, garantizando una buena resistencia superficial y distribución de la tensión.

En contenido de carbono de Los engranajes pesados deben controlarse en el límite inferior, lo que facilita el control del tamaño y la forma de los carburos. Cuando el contenido de carbono se controla en el límite superior, aumentará la tendencia a formar residuos. austenita, aumentan el carburo, la oxidación de la superficie y la tendencia a reducir la resistencia de la raíz del diente.

Según los datos pertinentes, Estados Unidos ha controlado la concentración de carbono superficial de los engranajes pesados a aproximadamente 0,65%.

(3) Cuanto menos suficiente sea el revenido, mayor será la sensibilidad a las grietas de rectificado. Por lo tanto, un revenido completo es esencial para aumentar la ductilidad de la superficie templada carburada, permitiendo que las tensiones residuales se equilibren o reduzcan, y mejorar la distribución de las tensiones superficiales. Esto, a su vez, reduce la probabilidad de que se produzcan grietas por rectificado.

(4) Controlar la cantidad de austenita residual para evitar la transformación estructural durante el rectificado del engranaje, lo que provoca una tensión estructural significativa. Limitar estrictamente la austenita residual dentro de 25%, y para engranajes cruciales, debe controlarse dentro de 20%.

(5) El objetivo principal es controlar el tamaño, la cantidad, la forma y la distribución de los carburos para conseguir una distribución dispersa de carburos de grano fino. Esto mejora la resistencia a la fractura del material y reduce la fragilidad.

(6) Controlar el nivel de martensita para obtener martensita criptocristalina y fina en forma de aguja, evitando la formación de martensita gruesa en forma de aguja, reduciendo así las fuentes de grietas y mejorando la resistencia a la fractura del material. El nivel óptimo de martensita es 3.

(7) Aplicar las medidas de proceso necesarias para controlar la deformación del tratamiento térmico, reduciendo la tolerancia de rectificado.

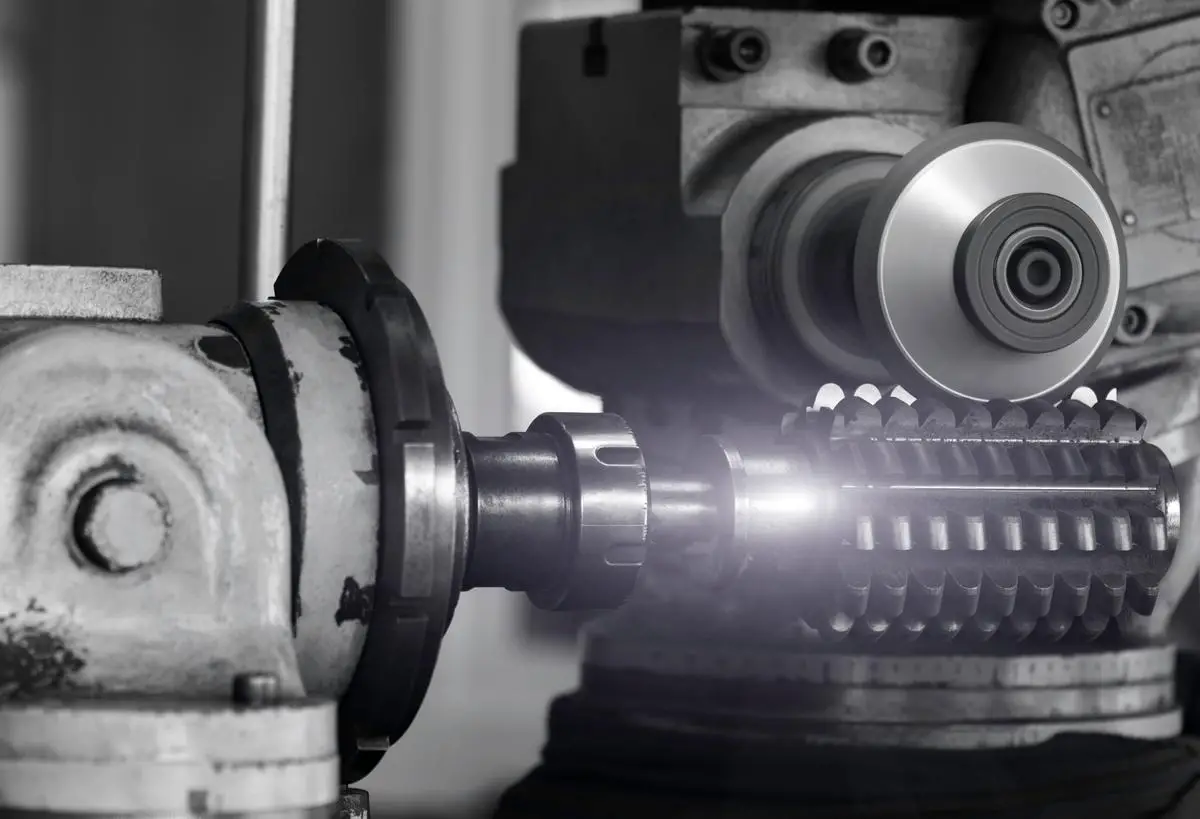

La bibliografía indica que la temperatura media en la zona de contacto entre la muela abrasiva y la superficie del engranaje suele oscilar entre 500 y 800°C, y que la temperatura en los puntos de rectificado alcanza hasta 1.000°C.

Además, más de 80% de este calor se transfiere al engranaje. El considerable calor generado durante el rectificado de engranajes provoca un importante estrés térmico y dilataciones y contracciones inducidas térmicamente en la zona de rectificado de la superficie del engranaje.

Si este calor no se controla eficazmente, la superficie del engranaje puede desarrollar fácilmente grietas de rectificado y quemaduras.

Por lo tanto, el énfasis de las medidas tecnológicas de mecanizado se centrará en minimizar y controlar el calor generado por el rectificado.

(1) Reducir la rugosidad superficial durante la fase de tallado con fresa madre para controlarla entre Ra3.2 y Ra3.6.

(2) Regular estrictamente el tamaño nominal restante durante el tallado con fresa madre, no está permitido aumentar arbitrariamente la tolerancia de rectificado.

(3) Después del tratamiento térmico, ajustar rigurosamente según la posición prescrita y el rango permisible para minimizar al máximo el error por distorsión térmica.

(4) Antes del rectificado, es imprescindible utilizar la tecnología de corte por rodillo en la superficie endurecida del diente para rasparlo. Esto garantiza una sobremedida de rectificado uniforme, reduciéndola al máximo, con lo que se minimiza el calor de rectificado.

(5) Seleccionar y ajustar racionalmente las cantidades de corte. Los principios rectores deben ser una mayor velocidad de la muela, carreras más rápidas y un avance adecuado. Según datos extranjeros: la fase de desbaste de la superficie del diente es el momento crucial para la formación de grietas de rectificado. Una gran mayoría de las grietas de rectificado se producen en esta fase. Debe prestarse especial atención durante esta fase.

(6) La selección de la muela abrasiva es un paso crucial en el proceso de rectificado de dientes. Una elección adecuada de la muela repercute en gran medida en la precisión y la eficacia del rectificado de dientes. Una elección incorrecta de la dureza, el tamaño de grano o la estructura de la muela puede provocar fácilmente quemaduras en la superficie y grietas de rectificado. Por lo tanto, la muela debe elegirse teniendo en cuenta los siguientes aspectos:

Cuando aparecen grietas de rectificado en las superficies endurecidas de los engranajes, primero deben analizarse las causas de estas grietas. A continuación, en función de las condiciones de trabajo, deben aplicarse los siguientes tratamientos:

(1) Método de templado secundario

Prolongando adecuadamente el tiempo de revenido de las piezas templadas carburizadas, aumentando la temperatura de revenido e incrementando el número de revenidos, se puede conseguir un revenido suficiente para eliminar y reducir las grietas de rectificado. El enfoque específico es el siguiente:

Debido a la sencillez y eficacia de estos métodos, se utilizan habitualmente para prevenir y eliminar las grietas de rectificado.

(2) Los efectos de un templado suficiente son los siguientes:

(3) Métodos para identificar el templado adecuado

(4) Consideraciones durante el templado secundario

Las superficies dentarias agrietadas se limpian mediante escarfilado con un aleación dura cortador de rodillos, seguido del rectificado de dientes. Este método se utiliza principalmente cuando:

En el rectificado de un engranaje planetario de gran tamaño se produjo una grieta de rectificado grave, lo que proporcionó un ejemplo típico del método de eliminación de grietas de rectificado, como se detalla a continuación:

(1) Breve introducción a la situación del engranaje planetario grande con graves grietas de rectificado:

(2) Aplicar las siguientes medidas:

Aplicando las medidas anteriores, se han eliminado con éxito todas las grietas de rectificado graves.