Elegir entre fundición por gravedad y fundición a presión puede parecer una decisión desalentadora para los fabricantes. ¿Debe optar por la sencillez y rentabilidad de la fundición por gravedad o por la precisión y eficacia de la fundición a presión? Este artículo explora las principales diferencias, ventajas y limitaciones de ambos métodos, ayudándole a comprender qué técnica se adapta mejor a las necesidades de su producto. Al final, tendrá una idea clara de qué método de fundición se ajusta a los requisitos de su proyecto, garantizando un rendimiento y una rentabilidad óptimos.

La fundición por gravedad es el proceso de inyectar metal fundido en un molde bajo la fuerza de la gravedad, también conocido simplemente como fundición.

La definición más amplia de fundición por gravedad engloba varios métodos, como la fundición en molde de arena, la fundición en molde de metal, la fundición en molde de bulto, la fundición en molde de desaparición y la fundición en molde de arcilla.

Sin embargo, en un sentido más estricto, la fundición por gravedad se refiere específicamente a la fundición de moldes metálicos.

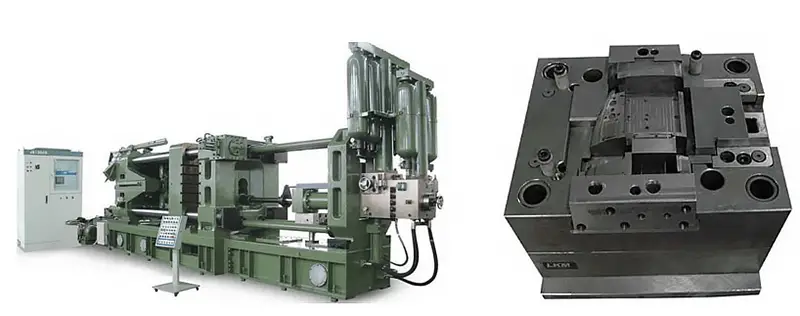

La fundición de moldes metálicos es una técnica moderna que utiliza acero aleado para crear moldes.

El metal líquido suele verterse en la compuerta manualmente, y el producto final se fabrica llenando la cavidad del molde, ventilando, enfriando y abriendo el molde por la fuerza del peso del metal líquido.

El proceso incluye los siguientes pasos: fundición, vertido del material en el molde, ventilación, enfriamiento, apertura del molde, tratamiento térmico y postprocesado.

Las características de la fundición por gravedad son las siguientes:

La fundición a presión se divide en dos categorías: fundición a alta presión y fundición a baja presión.

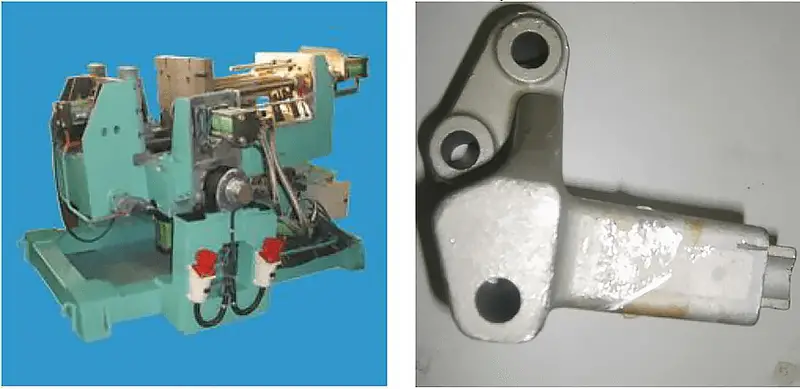

La fundición a alta presión es una técnica de fundición en la que la aleación fundida se vierte rápidamente en la cavidad de un molde de acero dentro de una cámara de presión, solidificándose a alta presión.

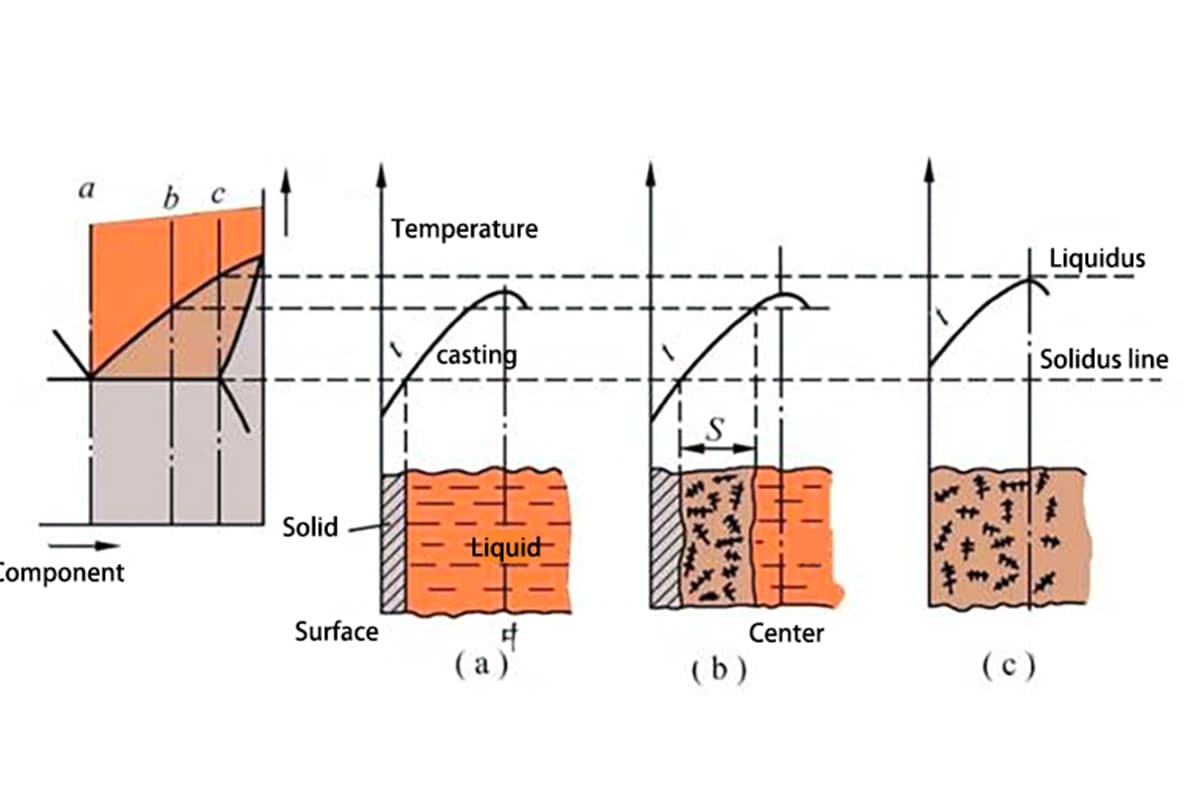

(1) El líquido metálico se introduce en la cavidad bajo presión y se solidifica por cristalización, normalmente con un rango de presión de 15-100 MPa.

(2) El líquido metálico se introduce en la cavidad a gran velocidad, con velocidades que oscilan entre 10 y 50 m/s y, en algunos casos, incluso superan los 80 m/s, que se introduce a través de la compuerta interna. Esto da lugar a un tiempo de llenado del líquido metálico muy corto, normalmente de sólo 0,01-0,2 segundos, dependiendo del tamaño de la pieza fundida.

Las características de la fundición a alta presión incluyen:

Sin embargo, la fundición a alta presión tiene unos costes de molde elevados y una vida útil reducida.

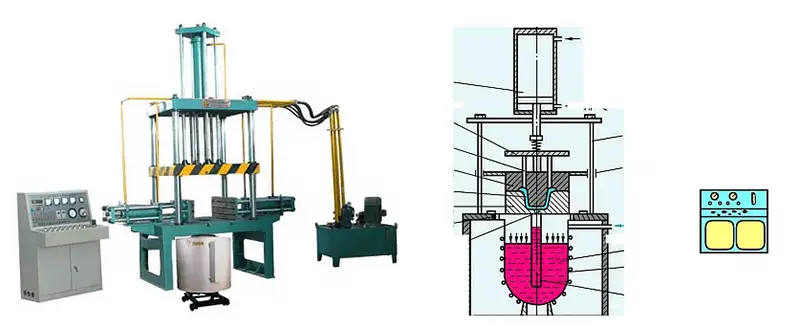

El proceso de la tecnología de fundición a baja presión es el siguiente: Se introduce aire comprimido seco en el crisol o tanque sellado. Bajo la influencia de la presión del gas, el metal líquido asciende a lo largo del elevador y hacia el bebedero, entrando suavemente en la cavidad del molde. La presión del gas se mantiene sobre el nivel del líquido en el crisol hasta que la colada se solidifica por completo.

Tras la solidificación, se libera la presión del gas en la superficie del líquido, haciendo que el metal líquido del tubo ascendente fluya de nuevo hacia el crisol.

Por último, se abre el molde y se extrae la pieza fundida.

La fundición a baja presión difiere significativamente de la fundición a alta presión en términos de equipamiento, proceso y rendimiento del producto.

La presión aplicada en la fundición a baja presión es relativamente baja, normalmente entre 20 y 60 kPa, y la fuente de presión es el gas.

Debido a la baja presión, el llenado del producto es más lento y la eficacia de la producción es menor; sin embargo, se mejora la porosidad del producto, lo que permite someterlo a tratamiento térmico.

En general, la fundición a baja presión es un equilibrio entre las ventajas de la fundición a alta presión y la fundición por gravedad.

| Técnicas | Coste del moho | Morir | Porosidad | Tratamiento térmico | Prestación por mecanizado | Acabado superficial | Productos adecuados | Eficacia de la producción | |

| Fundición a alta presión | complejo | alta | corto | mal | no | pequeño | alta | Piezas de paredes finas | alta |

| Fundición a baja presión | simple | bajo | largo | bien | sí | gran | alta | Partes de la pared central | medio |

| Fundición por gravedad | simple | bajo | largo | bien | sí | gran | bajo | Piezas de pared gruesa | bajo |

La fuerza de aleaciones de aluminio pueden variar mucho debido a las diferencias en las materias primas. Los productos de fundición a presión, en cambio, tienen una alta densidad y resistencia debido a que se moldean a alta presión. Por ejemplo, los productos de fundición a presión del A380 tienen una resistencia de 360MPa y un alargamiento de sólo 3,7%.

Los productos de fundición por gravedad suelen tener una resistencia inferior a la de los productos de fundición a presión. Por ejemplo, el ZL101A tiene una resistencia de 310MPa después del tratamiento térmico, pero con un alargamiento de 5-6%. También hay materiales, como ZL201a y ZL204a, con una resistencia superior a 380MPa.

A la hora de elegir un proceso de producción, el grosor de la pared del producto es la principal consideración. La fundición a alta presión es un proceso muy eficaz y debería ser la primera opción siempre que el proceso de producción y el rendimiento del producto cumplan los requisitos. Sin embargo, si el grosor de la pared del producto es superior a 8 mm, es posible que la fundición a alta presión no cumpla los requisitos de resistencia deseados debido a los poros internos, en cuyo caso puede considerarse la fundición por gravedad o la fundición a baja presión.