¿Se ha preguntado alguna vez cómo los equipos críticos en entornos de alta presión mantienen un funcionamiento fiable? Los sellos secos de gas son los héroes anónimos que garantizan el buen funcionamiento y evitan las fugas. En este artículo, nos sumergiremos en el mundo de los sellos de gas seco, explorando sus principios de funcionamiento, ventajas y aplicaciones. Nuestro experto ingeniero mecánico le guiará a través de esta fascinante tecnología, proporcionándole valiosos conocimientos y ejemplos del mundo real. Prepárese para descubrir cómo los sellos de gas seco están revolucionando diversas industrias.

El sellado seco por gas es un novedoso tipo de sellado de ejes sin contacto desarrollado a partir de la base de los cojinetes lubricados por gas a finales de la década de 1960, siendo los sellados de ranura en espiral el ejemplo más típico.

Tras años de investigación, la John Crane Company de Estados Unidos fue la primera en introducir productos de estanqueidad de gas seco para uso industrial.

La práctica ha demostrado que los sellos secos de gas ofrecen muchas ventajas sobre los sellos mecánicos de contacto convencionales. Se utilizan principalmente en gasoductos, plataformas marinas, refinerías y la industria petroquímica, siendo adecuados para cualquier sistema de transmisión de gas.

Como los sellos de gas seco son sellos sin contacto no limitados por el valor PV, son especialmente adecuados para grandes compresores centrífugos en condiciones de alta velocidad y alta presión. La aparición de las juntas secas de gas representa un avance revolucionario en la tecnología de estanquidad, ya que resuelve los retos de la estanquidad del gas sin las limitaciones del aceite lubricante de las juntas.

Además, los sistemas de control de gas que requieren son mucho más sencillos que los sistemas de aceite de los retenes de película.

Además, la aparición de los sellos de gas seco ha cambiado los conceptos tradicionales de sellado al integrar orgánicamente la tecnología de sellado de gas seco con los principios de sellado de barrera.

El nuevo concepto de "usar gas como sellante" sustituye al tradicional de "sellos líquidos gas o líquido", garantizando la estanqueidad cero de cualquier medio de sellado. Esto hace que los sellos de gas seco sean ampliamente aplicables en el campo de los sellos de ejes de bombas.

En la tabla siguiente se comparan los índices de fugas de las juntas de gas seco de los compresores con los de otras juntas comunes:

| Tipo de sellado | parámetro | Tasa de fuga (Nm3/min) | ||

| Junta de lubricación por gas | Sello de gas seco | Profundidad de la ranura 5 µm | 0.025 | |

| Junta de anillo de carbono | Cuatro grupos, 10 mm de ancho con una separación de 0,05 mm | 0.37 | ||

| Sello laberíntico | Número de dientes 15 | 1.82 | ||

| Junta de película de aceite | Cantidad de fuga de aceite de sellado | |||

| Fin del medio (L/min) | Final atmosférico (L/min) | |||

| Junta de anillo flotante | 2 grupos, cada uno de 20 mm de ancho, con una separación de 0,05 mm | 0.12 | 0.6 | |

| sello mecánico | Espesor de la película de aceite 1 µm | 0.0012 | 0.0017 | |

Condiciones de ensayo de la unidad experimental: diámetro del eje de 140 mm, velocidad de 5000 rpm, presión del gas de proceso de 0,6 MPa y presión del aceite de sellado (gas) de 0,75 MPa.

En comparación con los cierres mecánicos de contacto convencionales, los cierres secos de gas ofrecen las siguientes ventajas principales:

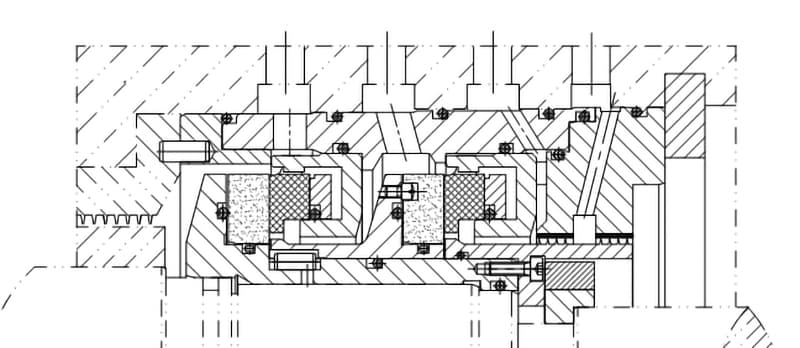

En comparación con otros cierres mecánicos, los cierres secos de gas tienen una estructura fundamentalmente similar. La principal diferencia es que un anillo de sellado de un sello de gas seco tiene ranuras poco profundas distribuidas uniformemente. Estas ranuras permiten que la junta funcione sin contacto al generar un efecto de presión dinámica del fluido durante la rotación, separando las superficies de sellado.

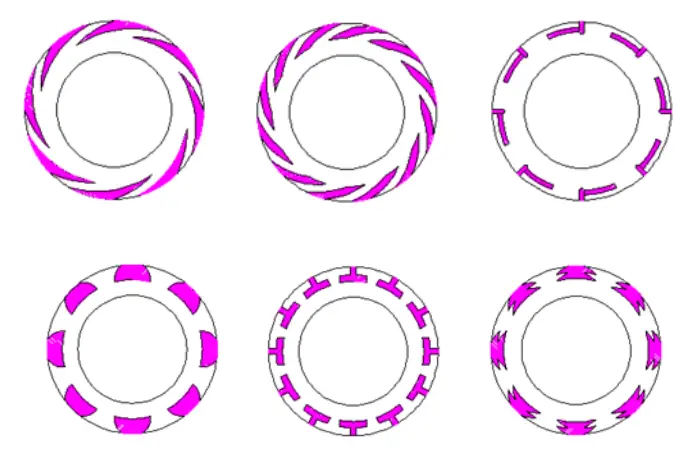

Las formas de las ranuras en la cara del extremo de sellado de los sellos de gas secos se clasifican principalmente en tipos unidireccionales y bidireccionales.

Las ranuras unidireccionales son las más utilizadas en los compresores actuales. Solo pueden utilizarse en unidades con rotación unidireccional, generando fuerza de apertura en la dirección requerida; si se invierte, la fuerza de apertura negativa puede dañar la junta.

Sin embargo, en comparación con las ranuras bidireccionales, pueden generar mayores fuerzas de apertura y rigidez de la película de gas, ofreciendo una mayor estabilidad y una prevención más fiable del contacto de las caras frontales, por lo que pueden utilizarse a velocidades muy bajas y bajo vibraciones importantes.

También son comunes las ranuras bidireccionales. Este tipo de ranura no tiene requisitos direccionales, por lo que es adecuada tanto para rotaciones hacia delante como hacia atrás sin dañar la junta. Su campo de aplicación es más amplio que el de las ranuras unidireccionales, pero su estabilidad y resistencia a las interferencias son inferiores.

A través de repetidos experimentos y estudios comparativos sobre varios tipos de ranuras de juntas de gas secas, se ha confirmado que el diseño de ranura helicoidal ofrece la mayor rigidez de la película de gas con una fuga mínima, consiguiendo la mejor relación de fuga. A continuación se ofrece una introducción detallada a este tipo de ranura.

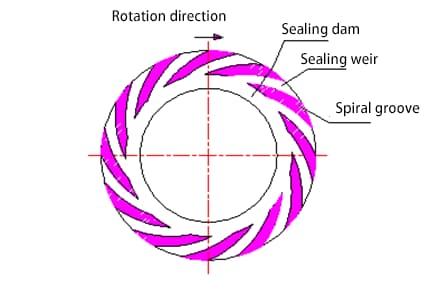

El diagrama siguiente ilustra una junta de gas seca típica con ranuras helicoidales en la superficie de estanquidad, con una profundidad inferior a 10 micrómetros. Cuando la junta funciona, el gas sellado es atraído tangencialmente hacia las ranuras helicoidales, moviéndose radialmente desde el diámetro exterior hacia el centro (es decir, el lado de baja presión), restringido por la presa de sellado para que no fluya hacia el lado de baja presión.

El gas se comprime a medida que se desplaza a lo largo de la forma de sección transversal variable de las ranuras helicoidales, creando una zona de alta presión localizada en la raíz de la ranura, separando las caras extremas unos micrómetros para formar una película de gas de cierto espesor.

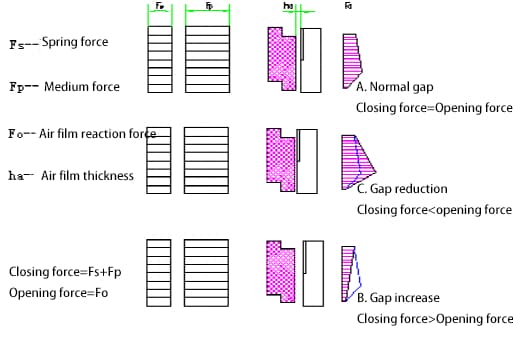

Con este espesor de película de gas, la fuerza de apertura generada por la acción de la película de gas se equilibra con la fuerza de cierre generada por las fuerzas del muelle y del medio, lo que permite que la junta funcione sin contacto. La película de gas formada entre las superficies de sellado del sello de gas seco tiene una cierta rigidez positiva, lo que garantiza la estabilidad del funcionamiento del sello. Para obtener el efecto de presión dinámica del fluido necesario, las ranuras de presión dinámica deben estar situadas en el lado de alta presión.

El diagrama anterior muestra las fuerzas que actúan sobre un cierre de gas seco de ranura helicoidal, ilustrando cómo la rigidez de la película de gas garantiza la estabilidad del funcionamiento del cierre. En condiciones normales, la fuerza de cierre de la junta es igual a la fuerza de apertura.

Cuando se producen perturbaciones externas (por ejemplo, fluctuaciones en el proceso o en el funcionamiento) que provocan una disminución del espesor de la película de gas, aumenta la fuerza viscosa de cizallamiento del gas, lo que potencia el efecto de presión dinámica del fluido generado por las ranuras helicoidales, aumentando así la presión de la película de gas y la fuerza de apertura para mantener el equilibrio de fuerzas y restablecer la holgura original de la junta; por el contrario, si se perturba la junta y aumenta el espesor de la película de gas, el efecto de presión dinámica generado por las ranuras helicoidales se debilita, lo que reduce la presión de la película de gas y la fuerza de apertura, permitiendo que la junta vuelva a su holgura original.

Por lo tanto, siempre que se encuentre dentro del rango de diseño, cuando se eliminan las perturbaciones externas, el sello siempre puede volver a su espacio de trabajo diseñado, lo que significa que el sello de gas seco tiene una función de autoajuste que garantiza un funcionamiento estable y fiable.

El principal indicador de la estabilidad de la junta es la rigidez de la película de gas generada, que es la relación entre el cambio en la fuerza de la película de gas y el cambio en el espesor de la película de gas. Cuanto mayor sea la rigidez de la película de gas, mayor será la resistencia a las interferencias de la junta y más estable será su funcionamiento.

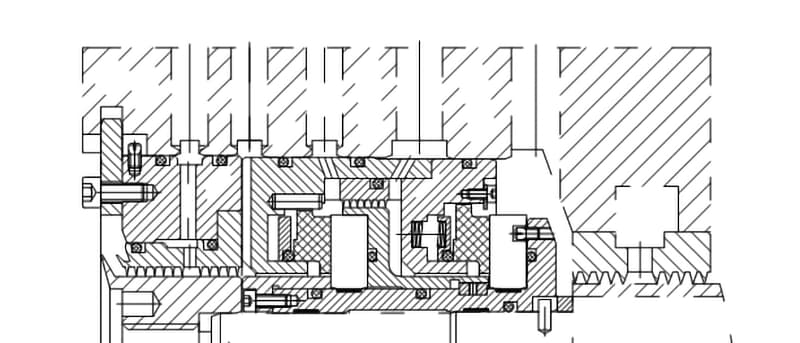

Existen diferentes formas estructurales generales de los sellos secos de gas adecuados para diversas condiciones de trabajo. En la práctica, los sellos secos de gas utilizados en compresores centrífugos incluyen principalmente las cuatro estructuras siguientes:

La junta de una sola cara se utiliza principalmente para gases no peligrosos, es decir, situaciones en las que se permite una fuga menor del gas medio a la atmósfera. El gas utilizado para el sellado es el propio gas de proceso. Este tipo se utiliza habitualmente en unidades importadas, como los compresores de dióxido de carbono.

El sello de gas seco en tándem es una estructura de sellado con una alta fiabilidad operativa, que se aplica normalmente donde se permite una fuga menor del gas medio a la atmósfera. Se utiliza ampliamente en las unidades introducidas de las empresas petroquímicas.

Un cierre de gas seco en tándem puede considerarse como dos o más conjuntos de cierres de gas seco conectados en la misma dirección de extremo a extremo. De forma similar a la estructura de una sola cara, el gas de sellado es el propio gas de proceso. Normalmente, se utiliza una estructura de dos etapas en la que la primera etapa (sello primario) soporta toda la carga, y la otra etapa sirve como sello de reserva sin soportar caída de presión.

El gas de proceso que se fuga del cierre primario se introduce en una antorcha para su combustión. Una cantidad muy pequeña de gas de proceso no quemado se fuga a través del cierre secundario y se ventea de forma segura.

En caso de que falle el cierre primario, el secundario actúa como cierre auxiliar de seguridad, impidiendo la fuga masiva del medio de proceso a la atmósfera.

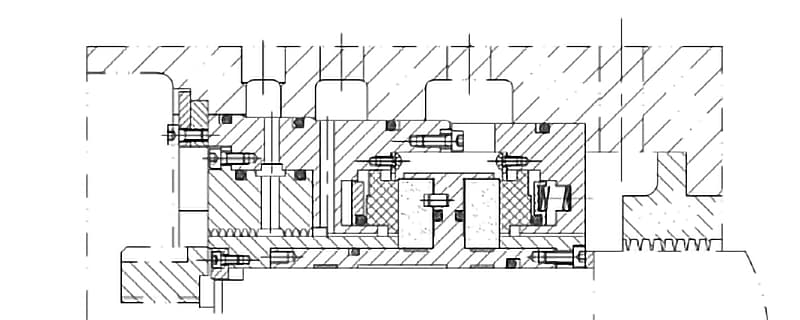

Cuando no se permite la fuga del medio de proceso a la atmósfera, ni la fuga de gas tampón al medio de proceso, se puede añadir un cierre laberíntico intermedio entre las dos etapas de una estructura en tándem.

Esta estructura se utiliza para gases inflamables, explosivos y peligrosos, consiguiendo que no haya fugas externas. Algunos ejemplos son los compresores de H2, los compresores de gas natural con alto contenido de H2S y los compresores de etileno, propileno y amoníaco.

Además del gas de proceso, esta estructura también requiere una ruta adicional de gas nitrógeno como gas de sellado para la junta secundaria. El gas de proceso que se fuga de la junta primaria se introduce en su totalidad en una antorcha para su combustión mediante gas nitrógeno.

Todos los gases que se filtran a la atmósfera a través del cierre secundario son nitrógeno. En caso de que falle el cierre primario, el secundario sirve también como cierre auxiliar de seguridad. Esta estructura es relativamente compleja, pero debido a su máxima fiabilidad, se ha convertido en la configuración estándar en los sellos de eje de compresores centrífugos de media y alta presión.

La junta de doble cara equivale a dos juntas de una cara dispuestas frente a frente, compartiendo a veces un anillo giratorio. Es adecuado para condiciones sin sistemas de antorcha, en las que se permite una pequeña fuga de gas de sellado al medio de proceso. La introducción de gas nitrógeno entre los dos conjuntos de juntas forma un sistema de estanquidad de bloqueo fiable.

La presión del gas nitrógeno se controla para mantener siempre un nivel ligeramente superior a la presión del gas de proceso (0,2-0,3MPa), lo que garantiza que la dirección de la fuga de gas sea siempre hacia el medio de proceso y la atmósfera, evitando así que el gas de proceso se escape a la atmósfera. La estructura de sellado de doble cara se utiliza principalmente para gases tóxicos, inflamables y explosivos de baja presión.

Las juntas de gas seco funcionan con caras sin contacto durante el funcionamiento, pero se produce un breve contacto durante las fases de arranque y parada, lo que requiere el uso de materiales resistentes al desgaste para las superficies de contacto.

Los materiales para los pares de fricción en los cierres secos de gas suelen incluir materiales con bajos coeficientes de expansión térmica, alto módulo elástico, resistencia a la tracción, conductividad térmica y dureza, como SiC o carburo cementado para la cara dura, y grafito impregnado o SiC para la cara blanda. Las ranuras dinámicas se mecanizan generalmente en la superficie del anillo dinámico.

Dado que la estructura de los sellos secos de gas no difiere significativamente de la de los sellos mecánicos convencionales, el diseño de los sellos secos de gas se centra principalmente en los parámetros de las formas de las ranuras en las caras del sello. El fundamento teórico de los sellos secos de gas se basa en los principios de los cojinetes de empuje de ranura en espiral, siguiendo la ecuación de Reynolds y las ecuaciones de Navier-Stokes.

Nuestra empresa emplea el método de los elementos finitos para los cálculos numéricos, con un software propio desarrollado internamente para calcular la distribución de la presión de la película de gas en la superficie de sellado acanalada en espiral, determinando además la capacidad de carga, la rigidez de la película de gas y el índice de fuga de gas del sello de gas seco.

La estabilidad y fiabilidad del funcionamiento de los sellos de gas seco dependen de la rigidez de la película de gas sobre la superficie de sellado. El impacto tanto de los parámetros del proceso como de los parámetros estructurales de la ranura en espiral sobre el rendimiento del cierre se refleja principalmente en su efecto sobre la rigidez de la película de gas; cuanto mayor sea la rigidez, mejor será la estabilidad del cierre.

Además de tener en cuenta la rigidez de la película de gas, nuestra empresa también se centra en el índice de fugas de la junta, con el objetivo de conseguir la mayor relación posible entre rigidez y fugas. Esto significa que la junta posee tanto una alta rigidez como un bajo índice de fugas. Sólo los sellos de gas seco con la máxima relación rigidez-fugas y una rigidez significativa de la película de gas pueden garantizar un funcionamiento ideal, estable y a largo plazo.

Los parámetros estructurales de las ranuras en espiral que afectan a la rigidez de la película de gas incluyen la profundidad de la ranura, el ángulo en espiral, el número de ranuras, la relación entre la anchura de la ranura y la anchura de la presa, y la relación entre la longitud de la ranura y la longitud de la presa, que requieren optimización mediante software especializado. Los parámetros del proceso que afectan a la rigidez de la película de gas incluyen:

Para garantizar la fiabilidad de las operaciones de sellado de gas seco, cada conjunto está equipado con un sistema de supervisión y control adecuado. Este sistema mantiene el sello funcionando en su estado óptimo de diseño. Si el sello falla, el sistema activa rápidamente una alarma, lo que permite al personal de mantenimiento resolver el problema con prontitud.

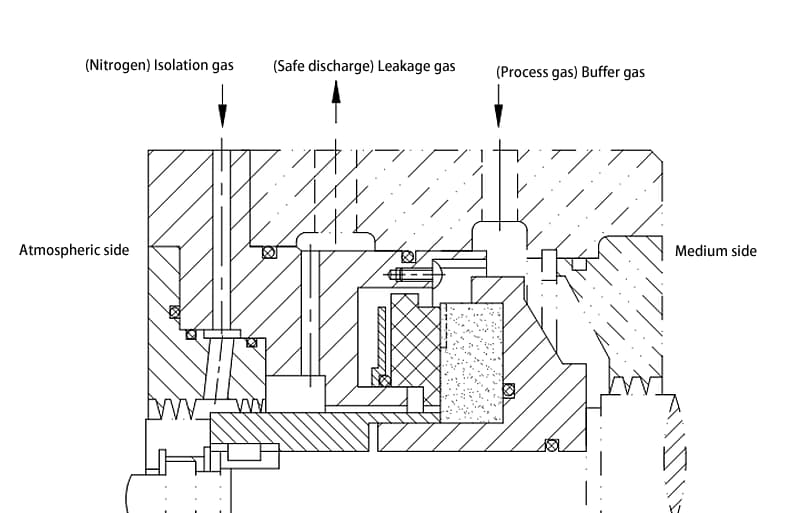

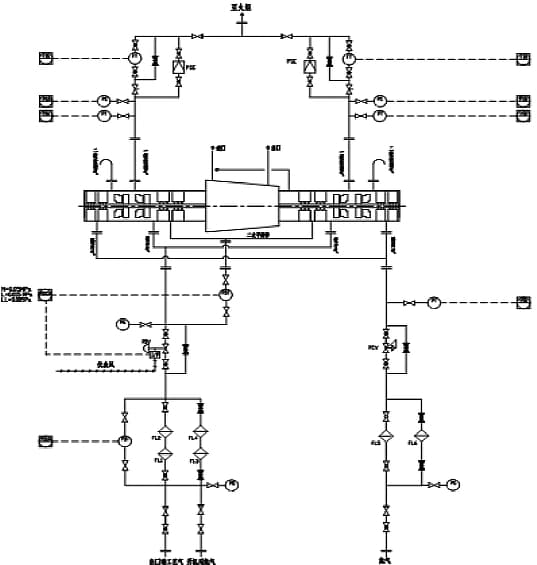

A continuación, presentaremos un sistema típico de sello de gas seco en tándem.

El siguiente diagrama esquemático ilustra el sistema. En condiciones normales, se extrae una corriente de gas de la salida de la unidad, que pasa por dos etapas de filtración (con una precisión de 3μm), dando como resultado un gas seco y limpio. Este gas sirve de amortiguador para el sello de gas seco, entrando en la cámara de sellado.

La presión se controla para que sea ligeramente superior a la presión del gas de proceso de referencia durante las operaciones normales (normalmente 50KPa), evitando que impurezas como el polvo y el aceite condensado del gas de proceso sin refinar entren en la cara del sello, lo que podría afectar negativamente al rendimiento del sello de gas seco. El sistema emplea un transmisor de presión diferencial para medir la diferencia de presión entre el gas tampón y el gas de referencia.

La señal controla una válvula reguladora neumática de diafragma situada a la entrada del gas tampón, ajustando la presión de entrada para mantener una presión diferencial constante con el gas de referencia. La mayor parte del gas tampón que entra en la cámara de sellado vuelve al gas de proceso a través de un sello laberíntico.

Una pequeña parte se escapa a través del sello de gas seco de la primera etapa, lo que se conoce como gas de fuga de la primera etapa. La mayor parte se quema de forma segura en una antorcha.

Una película de gas estable, esencial para un funcionamiento ideal a largo plazo, sólo puede formarse bajo el diferencial de presión adecuado. El sistema lo consigue instalando una válvula de mariposa a la salida del gas de fuga de la primera etapa, ajustando la apertura de la válvula para generar la contrapresión adecuada. Esta válvula también sirve para limitar las fugas si falla la junta de la primera etapa.

Además, se introduce gas nitrógeno como gas aislante a través de un filtro y una válvula reductora de presión en una junta laberíntica posterior. Su presión es ligeramente superior a la presión del aceite de la caja de rodamientos (normalmente presión atmosférica), creando un sistema de sellado de bloqueo fiable.

Esto garantiza que el aceite lubricante de la caja de cojinetes no entre en el sello de gas seco y evita que el gas residual del proceso contamine el aceite lubricante en la zona de los cojinetes.

Una parte del gas de aislamiento entra en la caja de cojinetes, mientras que el resto se mezcla con la pequeña cantidad de gas de proceso no quemado del gas de fuga de la primera etapa, denominado gas de fuga de la segunda etapa. Este gas puede expulsarse a la atmósfera de forma segura como gas inofensivo para el medio ambiente.

El método principal para determinar si el sello funciona correctamente es monitorizar el gas de fuga de la primera etapa. Si se produce una anomalía, la presión y el caudal del sello de gas seco de primera etapa aumentarán significativamente.

Si alcanza un valor de alarma alto predeterminado, un transmisor de presión envía una señal a la sala de control, activando una señal de alarma. Esto alerta a los operadores para que comprueben si la presión del sistema de control está dentro del rango diseñado.

Cuando la cantidad de fuga de gas alcanza un valor de alarma extremadamente alto, indica que el sello de gas seco ha fallado, activando una parada del sistema para evitar daños en el equipo.

Los cierres de gas seco son componentes muy precisos que requieren una atención especial durante su instalación, desmontaje y uso. Normalmente se aconsejan las siguientes precauciones:

Las juntas de gas seco, diseñadas para una amplia gama de aplicaciones, no suelen requerir mantenimiento en condiciones normales.

Sin embargo, es esencial vigilar diariamente las fugas del precinto. Un aumento de las fugas puede indicar un posible fallo de la junta, por lo que debe prestarse atención a los siguientes aspectos:

Tras extensas investigaciones y ensayos, los sellos de gas secos han sido ampliamente adoptados en aplicaciones industriales. Las crecientes exigencias de la industria moderna en materia de eficiencia energética, reducción del consumo y protección del medio ambiente han convertido en una necesidad la fiabilidad, las fugas mínimas, la longevidad y el funcionamiento estable de los sellos de los ejes de los compresores centrífugos, que transportan grandes volúmenes de gases peligrosos.

En comparación con los cierres mecánicos de contacto convencionales, los cierres secos de gas ofrecen ventajas incomparables: mayor vida útil, ausencia de fugas del medio de proceso y menores costes de mantenimiento. Estas ventajas coinciden con los objetivos que persiguen los distintos tipos de sellos de eje.

Los sellos de gas seco pueden retroadaptarse con éxito y aplicarse a compresores centrífugos, bombas centrífugas, reactores y otros equipos, siempre que se cumplan las dos condiciones siguientes: