¿Alguna vez se ha preguntado por qué la soldadura del acero inoxidable se considera tanto un arte como una ciencia? Esta guía desentraña las complejidades de la soldadura de acero inoxidable y abarca todo el proceso, desde la elección de las técnicas adecuadas hasta la obtención de resultados de alta calidad. Conocerá los distintos métodos de soldadura, los retos que plantea trabajar con acero inoxidable y los consejos clave para lograr el éxito. Tanto si es un principiante como un soldador experimentado, este artículo le ofrece información valiosa para ayudarle a dominar las complejidades de la soldadura de acero inoxidable.

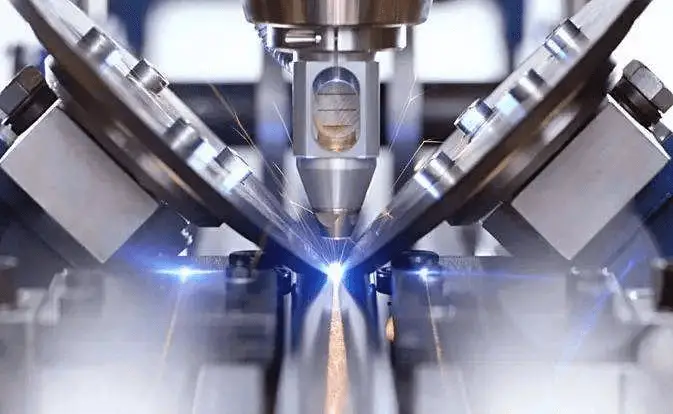

El tubo soldado de acero inoxidable se forma en la máquina formadora de tubos soldados laminando y soldando el tubo de acero inoxidable. chapa de acero a través del molde de la carretera principal de Ruo.

Debido a que el acero inoxidable tiene una alta resistencia y su estructura es enrejado cúbico centrado en la cara, es fácil de formar endurecimiento por trabajo, por lo que cuando la formación de tubería soldada:

Por un lado, el molde debe soportar una gran fricción, para que el molde sea fácil de desgastar;

Por otra parte, la chapa de acero inoxidable se adhiere (muerde) fácilmente a la superficie de la matriz, lo que provoca tensiones en el tubo soldado y en la superficie de la matriz.

Por lo tanto, un buen conformado de acero inoxidable La matriz debe tener una alta resistencia al desgaste y un alto rendimiento antiadherente (mordida).

Nuestro análisis de las matrices de tubos soldados importados muestra que el tratamiento superficial de estas matrices es el carburo metálico superduro o el recubrimiento de nitruro.

En comparación con la soldadura por fusión tradicional, soldadura láser y la soldadura de alta frecuencia se caracterizan por una velocidad de soldadura rápida, una alta densidad de energía y un aporte térmico reducido.

Por lo tanto, el zona afectada por el calor es estrecha, el grado de crecimiento del grano es pequeño, la deformación de soldadura es pequeña y la conformabilidad de trabajo en frío es buena.

Es fácil realizar la soldadura automática y la penetración de una sola pasada de chapa gruesa. La característica más importante es que i-groove soldadura a tope no necesita materiales de relleno.

Tecnología de soldadura se aplica principalmente a materiales de base metálica.

Entre las tecnologías de soldadura más comunes se incluye la soldadura por arco eléctrico, soldadura por arco de argónsoldadura con CO2, soldadura con oxígeno y acetileno, soldadura por láser, soldadura por electroescoria a presión, etc.

Plásticos y otros materiales nomateriales metálicos también pueden soldarse.

Existen más de 40 métodos de soldadura de metales, que se dividen principalmente en tres categorías: soldadura por fusión, soldadura a presión y soldadura.

La soldadura por fusión es un método de calentamiento de la interfaz de la pieza de trabajo hasta el estado de fusión durante la proceso de soldadura y completar la soldadura sin presión.

Durante la soldadura por fusión, la fuente de calor calentará y fundirá rápidamente la interfaz entre las dos piezas a soldar para formar un baño de fusión.

El baño de fusión avanza con la fuente de calor, forma una soldadura continua tras enfriarse y une las dos piezas en una.

En el proceso de soldadura por fusión, si la atmósfera está en contacto directo con el baño de fusión a alta temperatura, el oxígeno de la atmósfera oxidará los metales y diversas elementos de aleación.

Cuando el nitrógeno y el vapor de agua de la atmósfera penetran en el baño de fusión, en la soldadura se forman defectos como poros, inclusiones de escoria y grietas durante el enfriamiento posterior, lo que deteriora la calidad y el rendimiento de la soldadura.

La soldadura a presión es la combinación de átomos entre dos piezas de trabajo en estado sólido bajo la condición de presión, también conocida como soldadura en estado sólido.

El proceso de soldadura a presión más utilizado es soldadura por resistencia a tope. Cuando la corriente pasa por el extremo de conexión de dos piezas, la temperatura aumenta debido a la gran resistencia. Cuando se calienta hasta el estado plástico, se conecta en uno bajo la acción de la presión axial.

La característica común de varios métodos de soldadura a presión es aplicar presión sin material de relleno en el proceso de soldadura.

La mayoría de los métodos de soldadura a presión, como soldadura por difusiónLa soldadura por alta frecuencia y la soldadura por presión en frío no tienen proceso de fusión, por lo que no hay problemas como la quema de elementos de aleación beneficiosos y la intrusión de elementos nocivos en la soldadura, lo que simplifica el proceso de soldadura y mejora la seguridad de la soldadura y las condiciones de salud.

Al mismo tiempo, como la temperatura de calentamiento es inferior a la de la soldadura por fusión y el tiempo de calentamiento es corto, la zona afectada por el calor es pequeña.

Muchos materiales difíciles de soldar por fusión pueden soldarse a presión para obtener juntas de alta calidad con la misma resistencia que el metal base.

La soldadura fuerte es un método que consiste en utilizar materiales metálicos con un punto de fusión inferior al de la pieza de trabajo como soldadura, calentar la pieza de trabajo y la soldadura a una temperatura superior al punto de fusión de la soldadura e inferior al punto de fusión de la pieza de trabajo, humedecer la pieza de trabajo con soldadura líquida, rellenar el hueco de la interfaz y realizar la difusión mutua entre los átomos con la pieza de trabajo, a fin de realizar la soldadura.

La unión entre dos cuerpos conectados que se forma durante la soldadura se denomina soldadura.

Ambos lados de la soldadura se verán afectados por calor de soldadura durante la soldadura, lo que provoca cambios en la microestructura y las propiedades. Esta zona se denomina zona afectada por el calor.

Durante la soldadura, debido a los diferentes materiales de las piezas, materiales de soldadura y la corriente de soldadura, puede producirse sobrecalentamiento, fragilización, endurecimiento o ablandamiento en la soldadura y en la zona afectada por el calor después de soldar, lo que también reduce el rendimiento de las soldaduras y empeora la soldabilidad.

Para ello es necesario ajustar las condiciones de soldadura. El precalentamiento en la interfaz de la soldadura antes de soldar, la conservación del calor durante la soldadura y el tratamiento térmico posterior a la soldadura pueden mejorar la. calidad de soldadura de la soldadura.

Proceso de soldadura adoptado:

Una pequeña especificación puede evitar corrosión intergranularLa corriente de soldadura es 20% inferior a la del acero con bajo contenido en carbono;

Para garantizar la combustión estable del arco, se adopta la conexión inversa de CC;

El arco de la soldadura de arco corto se detendrá lentamente, se llenará la fosa del arco y se soldará finalmente la superficie en contacto con el medio;

Durante la soldadura multicapa, deberá controlarse la temperatura entre capas, y puede adoptarse el enfriamiento forzado tras la soldadura;

No inicie el arco fuera de la ranura, y el cable de tierra deberá estar bien conectado;

La deformación tras la soldadura sólo puede corregirse mediante el trabajo en frío.

Cuando se utiliza la soldadura por arco de argón para el acero inoxidable, debido a la buena protección, la difícil combustión de los elementos de aleación y el alto coeficiente de transición, la soldadura está bien formada, no hay cáscara de escoria y la superficie es lisa.

Por lo tanto, la unión soldada tiene una alta resistencia al calor y buenas propiedades mecánicas.

En la actualidad, el argón manual soldadura por arco de tungsteno se utiliza ampliamente en la soldadura por arco de argón.

Se utiliza para soldar chapa fina de acero inoxidable de 0,5 ~ 3 mm.

La composición del hilo de soldadura suele ser la misma que la de la soldadura. Generalmente se utiliza argón puro industrial como gas protector.

En velocidad de soldadura debe ser adecuadamente más rápido y el balanceo lateral debe evitarse en la medida de lo posible.

Para el acero inoxidable con un grosor superior a 3 mm, puede utilizarse la soldadura MIG.

En ventajas de la soldadura MIG son la alta productividad, la pequeña zona afectada por el calor de la soldadura, la pequeña deformación y la buena resistencia a la corrosión de la soldadura, y el fácil funcionamiento automático.

Porque soldadura con gas es cómodo y flexible, puede soldar soldaduras en varias posiciones espaciales.

Para algunas piezas de acero inoxidable, como estructuras de chapa fina y tuberías de pared delgada, a veces puede utilizarse la soldadura con gas sin requisitos de resistencia a la corrosión.

Para evitar el sobrecalentamiento, la boquilla de soldadura suele ser más pequeña que cuando se soldadura de acero con bajo contenido en carbono con el mismo grosor.

Para la soldadura con gas se utilizará la llama neutra.

El hilo de soldadura se seleccionará en función de la composición y el rendimiento de la soldadura.

El fundente de gas 101 se utilizará para la soldadura con gas en polvo.

Lo mejor es utilizar el método de soldadura por la izquierda.

Durante la soldadura, el ángulo de inclinación entre la boquilla del soplete y la pieza soldada será de 40 ~ 50 °, la distancia entre el núcleo de la llama y el baño de fusión no será inferior a 2 mm, y el extremo del hilo de soldadura estará en contacto con el baño de fusión.

Y muévase a lo largo de la soldadura con la llama. El soplete de soldadura no oscila lateralmente.

La velocidad de soldadura debe ser rápida y deben evitarse las interrupciones en la medida de lo posible.

La soldadura por arco sumergido es adecuada para la soldadura de chapas de acero inoxidable (6 ~ 50 mm) de espesor medio y superior.

La soldadura por arco sumergido tiene una alta productividad y una buena calidad de soldadura, pero es fácil que se produzca la segregación de elementos de aleación e impurezas.

La soldadura manual es un método de soldadura muy común y fácil de usar.

La longitud del arco se ajusta con la mano humana, lo que depende del tamaño de la separación entre el electrodo de soldadura y la pieza.

Al mismo tiempo, cuando se utiliza como portador del arco, el electrodo es también el material de aportación de la soldadura.

Este método de soldadura es muy sencillo y puede utilizarse para soldar casi todos los materiales.

Para uso en exteriores, tiene una buena adaptabilidad, incluso si se utiliza bajo el agua.

Más soldadura eléctrica máquinas pueden soldarse con TIG.

En la soldadura por electrodo, la longitud del arco depende de la mano humana: cuando se modifica la separación entre el electrodo y la pieza, también cambia la longitud del arco.

En la mayoría de los casos, se utiliza corriente continua para soldar, y el electrodo se emplea no sólo como portador del arco, sino también como material de aportación de la soldadura.

El electrodo se compone de alambre de núcleo metálico aleado o no aleado y revestimiento de electrodo.

Este revestimiento protege la soldadura del aire y estabiliza el arco.

También provoca la formación de la capa de escoria y protege la soldadura para formarla.

El electrodo puede ser titanio electrodo o sellado, que depende del grosor y la composición del revestimiento.

El electrodo de titanio es fácil de soldar, y la soldadura es plana y bonita. Además, la escoria de soldadura es fácil de eliminar.

Si el electrodo se almacena durante mucho tiempo, debe hornearse de nuevo.

Porque la humedad del aire se acumulará pronto en el electrodo.

Se trata de un método automático de soldadura por arco con gas protector. En este método, el arco se quema entre el hilo portador de corriente y la pieza de trabajo bajo gas de protección.

El alambre metálico alimentado por la máquina se utiliza como varilla para soldar y se fundió bajo su propio arco.

Lectura relacionada: ¿Cómo elegir la varilla de soldadura adecuada?

Debido a las ventajas de universalidad y particularidad de MIG / Soldadura MAG sigue siendo el método de soldadura más utilizado en el mundo.

Se utiliza en acero, no acero aleadoacero de baja aleación y materiales de alta aleación.

Esto lo convierte en un método de soldadura ideal para la producción y la reparación.

Al soldar acero, MAG puede satisfacer los requisitos de placas de acero finas con un grosor de sólo 0,6 mm.

El gas de protección utilizado aquí es un gas activo, como el dióxido de carbono o un gas mixto.

La única limitación es que, cuando se suelda en exteriores, la pieza debe protegerse de la humedad para mantener el efecto del gas.

El arco se genera entre el hilo de soldadura de tungsteno refractario y la pieza.

El gas de protección utilizado aquí es argón puro, y el hilo de soldadura entrante no está cargado.

El hilo de soldadura puede enviarse manual o mecánicamente.

También hay algunos usos específicos que no requieren la alimentación de hilos de soldadura.

El material a soldar determina si se utiliza corriente continua o alterna Cuando se adopta la corriente continua, el hilo de soldadura eléctrica de tungsteno se establece como electrodo negativo.

Por su capacidad de penetración profunda, es muy adecuado para diferentes tipos de aceropero no tiene ningún "efecto limpiador" sobre el baño de soldadura.

Lectura relacionada: Soldadura MIG frente a TIG

La inspección de la soldadura incluye la inspección de materiales, herramientas, equipos, procesos y calidad del producto acabado utilizados en todo el proceso de producción, desde el diseño de los planos hasta la fabricación del producto. Se divide en tres etapas: inspección previa a la soldadura, inspección en el proceso de soldadura e inspección de los productos acabados después de la soldadura.

Los métodos de inspección pueden dividirse en inspección destructiva y ensayos no destructivos según causen daños al producto.

La inspección previa a la soldadura incluye la inspección de materias primas (como metal base, varilla de soldadura, fundente, etc.) y la inspección de estructura de soldadura diseño.

Incluida la inspección de la especificación del proceso de soldadura, el tamaño de la soldadura, el estado de las fijaciones y la calidad del montaje estructural.

Existen muchos métodos para inspeccionar los productos acabados después de la soldadura, entre los que se incluyen los siguientes:

Inspección de aspecto

La inspección de aspecto de uniones soldadas es un método de inspección sencillo y muy utilizado.

Es un contenido importante de la inspección de productos acabados.

Se trata principalmente de encontrar los defectos en la superficie de la soldadura y la desviación de tamaño.

Generalmente, la inspección se lleva a cabo mediante observación visual con la ayuda de una plantilla estándar, una galga, una lupa y otras herramientas.

Si hay defectos en la superficie de la soldadura, puede haber defectos en el interior de la soldadura.

Prueba de compacidad

En los recipientes de soldadura que almacenan líquido o gas, los defectos no densos de la soldadura, como grietas penetrantes, poros, inclusión de escoria, penetración incompleta y estructura suelta, pueden detectarse mediante la prueba de estanqueidad.

Los métodos de prueba de compacidad incluyen: Prueba de queroseno, prueba de transporte de agua, prueba de impacto de agua, etc.

Inspección de la resistencia de los recipientes a presión

En el caso de los recipientes a presión, además de la prueba de estanqueidad, también se realizará la prueba de resistencia.

Existen dos tipos comunes: prueba hidrostática y prueba neumática.

Pueden comprobar la estanqueidad de las soldaduras de recipientes y tuberías que trabajan a presión.

La prueba neumática es más sensible y rápida que la hidráulica.

Al mismo tiempo, los productos después de la prueba no necesitan tratamiento de drenaje, lo que es especialmente adecuado para productos con drenaje difícil.

Pero la prueba es más peligrosa que la prueba hidrostática.

Durante la prueba, deben observarse las medidas técnicas de seguridad correspondientes para evitar accidentes durante la prueba.

Verificación de métodos físicos

El método de inspección física consiste en utilizar algunos fenómenos físicos para medir o inspeccionar.

La inspección de defectos internos de materiales o piezas adopta generalmente el método de ensayos no destructivos.

En la actualidad, hay detección de defectos por ultrasonidos, detección de defectos por radiografía, detección de defectos por penetración, detección de defectos por magnetismo, etc.

① Inspección radiográfica

La detección de defectos por rayos X es un método de detección de defectos que utiliza las características del material penetrable por los rayos y la atenuación en el material para encontrar defectos.

Según los distintos rayos utilizados en la detección de defectos, puede dividirse en detección de defectos por rayos X, detección de defectos por rayos Y y detección de defectos por rayos de alta energía.

Debido a los diferentes métodos de visualización de los defectos, cada inspección radiográfica se divide en método de ionización, método de observación por pantalla fluorescente, método fotográfico y método de televisión industrial.

La inspección radiográfica se utiliza principalmente para inspeccionar grietas, penetración incompleta, poros, inclusión de escoria y otros defectos en la soldadura.

② Detección de defectos por ultrasonidos

Cuando la onda ultrasónica se propaga en el metal y otros medios uniformes, puede utilizarse para inspeccionar defectos internos porque se reflejará en la interfaz de los distintos medios.

Los ultrasonidos pueden inspeccionar los defectos de cualquier material de soldadura y cualquier pieza, y pueden encontrar la ubicación del defecto con mayor sensibilidad, pero es difícil determinar la naturaleza, la forma y el tamaño del defecto.

Por lo tanto, la detección de defectos por ultrasonidos se utiliza a menudo junto con la inspección radiográfica.

③ Inspección magnética

La inspección magnética consiste en encontrar defectos utilizando la fuga magnética generada por el campo magnético que magnetiza las piezas metálicas ferromagnéticas.

Según los diferentes métodos de medición de la fuga de flujo magnético, puede dividirse en método de partículas magnéticas, método de inducción magnética y método de registro magnético, entre los cuales el método de partículas magnéticas es el más utilizado.

La detección magnética de defectos sólo puede encontrar defectos en la superficie y cerca de la superficie del metal magnético, y sólo puede hacer un análisis cuantitativo de los defectos, y la naturaleza y profundidad de los defectos sólo puede estimarse según la experiencia.

④ Inspección por líquidos penetrantes

La inspección por líquidos penetrantes utiliza la permeabilidad y otras propiedades físicas de algunos líquidos para encontrar y mostrar defectos, incluida la inspección por tintes y la detección fluorescente de defectos.

Puede utilizarse para comprobar los defectos en la superficie de materiales ferromagnéticos y no ferromagnéticos.

1. Se adopta la fuente de alimentación con características externas verticales, y la polaridad positiva en CC (el hilo de soldadura se conecta al polo negativo).

2. Es generalmente adecuado para la soldadura de chapas finas por debajo de 6 mm, con las características de la formación de soldadura hermosa y pequeña deformación de soldadura

3. El gas de protección es argón con una pureza de 99,99%. Cuando la corriente de soldadura es de 50 ~ 150A, el flujo de argón es de 8 ~ 10L / min, y cuando la corriente es de 150 ~ 250A, el flujo de argón es de 12 ~ 15L / min.

4. La longitud del electrodo de tungsteno que sobresale de la boquilla de gas es preferiblemente de 4 ~ 5 mm.

En lugares con escaso blindaje como soldadura en ángulo, es de 2 ~ 3mm, y en lugares con ranura profunda, es de 5 ~ 6mm.

La distancia entre la boquilla y la pieza de trabajo no suele superar los 15 mm.

5. Para evitar la aparición de poros de soldadura, las piezas de soldadura deben limpiarse si hay óxido, manchas de aceite, etc.

6. Para la longitud del arco de soldadura, cuando se suelda acero ordinario, se prefiere 2 ~ 4mm, mientras que cuando se suelda acero inoxidable, se prefiere 1 ~ 3mm.

Si es demasiado largo, el efecto de protección no es bueno.

7. Durante la colocación a tope, para evitar que la parte posterior del fondo cordón de soldadura de la oxidación, la parte posterior también debe protegerse con gas.

8. Para proteger bien el baño de soldadura con argón y facilitar la operación de soldadura, el ángulo entre la línea central del electrodo de tungsteno y la pieza de trabajo en la posición de soldadura se mantendrá generalmente a 80 ~ 85 °, y el ángulo incluido entre el alambre de relleno y la superficie de la pieza de trabajo será lo más pequeño posible, generalmente de unos 10 °.

9. A prueba de viento y ventilación. Cuando haya viento, tome medidas para bloquear la red y adopte medidas de ventilación adecuadas en el interior.

Combinado con la práctica de la construcción de varios grandes proyectos.

Preparación del diseño de la organización de la construcción o del esquema de construcción, incluyendo tuberías, tanques de almacenamiento, torres de contenedores, estructuras de acero, etc.

A través de la aplicación de estos diseños de organización de la construcción en el proyecto, he acumulado algo de experiencia y tener una mayor comprensión de la soldadura de acero inoxidable. Ahora combinado con la construcción de tuberías.

A la vista de la gestión técnica y el control de calidad del acero inoxidable en la soldadura, este documento analiza algunas experiencias.

Hay muchos calidades de acero inoxidable.

Según la composición de la aleación, puede dividirse en acero inoxidable al cromo y acero inoxidable al cromo-níquel.

Según la estructura metálica del acero inoxidable, puede dividirse en austenita tipo ferrita, tipo martensita, etc.

El más utilizado en la construcción es el de tipo austenítico, como 0Crl9Ni9, 1Cr18Ni9Ti, etc. El acero inoxidable austenítico tiene buenas soldabilidad y es relativamente fácil de soldar.

La junta soldada tiene una gran tenacidad incluso en estado soldado.

Sin embargo, en comparación con el acero al carbono ordinario, su conductividad térmica es aproximadamente 1/3 de la del acero al carbono, pero su coeficiente de dilatación es 1,5 veces mayor que el del acero al carbono.

Dado que el acero inoxidable austenítico tiene una baja conductividad térmica y un alto coeficiente de dilatación, producirá grandes deformaciones y tensiones en el proceso de soldadura.

Por lo tanto, la calidad de la soldadura depende principalmente de si el proceso de soldadura es adecuado para el metal base.

Por lo tanto, a la hora de determinar el proceso de soldadura, deben tenerse en cuenta los siguientes aspectos.

Selección de los métodos de soldadura Los métodos más comunes de soldadura del acero inoxidable incluyen soldadura manual por arcosoldadura con gas protector y soldadura automática por arco sumergido.

Se determina principalmente en función de los parámetros del medio diseñado, las condiciones de construcción y el entorno de funcionamiento, así como del coste de construcción.

En la construcción de tuberías de proceso, debido a los diferentes diámetros de tubería y al mayor número de válvulas y accesorios de tubería en la tubería, el cambio de posición de la unión soldada es más complejo.

Por lo tanto, generalmente se utiliza la soldadura por arco manual.

La soldadura por arco de argón suele utilizarse para el cebado de tuberías que transportan sustancias inflamables, explosivas o medios con ciertos requisitos de limpieza.

Soldadura manual de recubrimiento por arco para mejorar la calidad interna de la soldadura. Selección de los materiales de soldadura electrodo de acero inoxidable se divide en electrodo de acero inoxidable al cromo (la marca lleva el prefijo "g") y electrodo de acero inoxidable al cromo-níquel (la marca lleva el prefijo "a").

El electrodo de acero inoxidable al cromo se utiliza principalmente para soldar acero inoxidable martensítico.

La selección de la varilla de soldadura tiene en cuenta principalmente la composición química del metal base, la temperatura y la presión del medio de la tubería, la corriente de soldadura (CA o CC), el método de soldadura y la temperatura ambiente durante la soldadura.

En general, a través de la selección y la confirmación, habrá múltiples marcas de varillas de soldadura que pueden satisfacer los requisitos de soldadura.

En este momento, la varilla de soldadura puede seleccionarse en función de su rentabilidad.

La selección de ranura de soldadura suele basarse en el estado de tensión de la soldadura.

La forma de la ranura se indicará en el plano de construcción y se adoptarán las especificaciones o normas correspondientes.

Sin embargo, las especificaciones o normas comúnmente utilizadas no subdividen el tamaño de la ranura en función de la diferencia entre el metal base y el material de soldadura. Sólo se determina en función del grosor del metal base y del método de soldadura.

Pero, de hecho, los diferentes metales base y materiales de soldadura tienen diferentes requisitos para el tamaño de la ranura durante la soldadura.

Esto se debe a que la composición química y las propiedades físicas de los materiales son diferentes, y la penetración (penetración) durante la soldadura también es diferente.

Por lo tanto, durante la construcción, la holgura del tope, el borde romo y el ángulo de la ranura deben ajustarse en función del material específico.

Si el tamaño de la ranura es demasiado grande, no sólo aumentará el coste de construcción, sino que también hará que la tensión de la soldadura sea demasiado grande, fácil de deformar y agrietar;

Si el tamaño de la ranura es demasiado pequeño, es propenso a defectos de calidad como la penetración incompleta y la inclusión de escoria.

Cuando se utiliza la soldadura por arco manual, la penetración del electrodo de acero inoxidable es menor que la del electrodo de acero al carbono.

Por lo tanto, el ángulo de la ranura y la holgura de la culata deben aumentarse adecuadamente.

Puede controlarse según el valor de desviación positiva indicado en la especificación, o determinarse mediante soldadura de prueba.

La selección de la corriente de soldadura la resistencia específica del acero inoxidable austenítico es casi 5 veces superior a la del acero al carbono.

Por lo tanto, es fácil que el electrodo se sobrecaliente y se queme durante la soldadura.

El uso de una corriente elevada provocará el sobrecalentamiento de la varilla de soldadura y la pérdida por combustión de los componentes efectivos del revestimiento, por lo que una protección deficiente de la soldadura es fácil que cause defectos.

Al mismo tiempo, la soldadura prevista composición del metal no se puede obtener, por lo que la corriente de soldadura no debe ser demasiado grande.

En general, se prefiere una corriente de soldadura menor.

Antes de soldar.

Deben realizarse preparativos específicos.

Esta preparación es una parte importante para garantizar la calidad de la soldadura.

Su contenido se considera principalmente desde los tres aspectos siguientes:

Confirmación de las aptitudes del soldador Los soldadores que se dediquen a la soldadura deben trabajar con certificados y operar en estricta conformidad con los elementos de soldadura permitidos indicados en el certificado de operación.

El soldador debe tener más de dos años de experiencia en soldadura de acero inoxidable o cromo. acero al molibdeno.

Gestión de materiales de soldadura antes de su uso, la varilla de soldadura se horneará de acuerdo con las disposiciones del manual de instrucciones (si no hay ninguna disposición, por lo general se trata de acuerdo con la temperatura de secado de 150 ~ 200 ℃ y el tiempo de secado de 1H).

Para hornear hay que utilizar un horno especial con temperatura controlable. Hornea todo lo que quieras y toma lo que te apetezca.

El electrodo seco se colocará en el cilindro aislante para su uso. Si se expone durante más de 2 h, se horneará de nuevo. Repetir no más de 3 veces.

La ranura del tubo de acero inoxidable puede mecanizarse o cortarse con plasma antes de la soldadura.

Primero se eliminarán la capa de óxido y la rebaba de la ranura.

Para facilitar la eliminación de las salpicaduras después de la soldadura, se puede pintar con lechada de tiza en un radio de 50 mm a ambos lados de la soldadura, y eliminarla después de soldar.

Debido al fenómeno de "carburización" provocado por el contacto entre el acero inoxidable y el acero al carbono, al limpiar el cordón de soldadura y salpicaduras.

Prevención de la deformación Debido al gran coeficiente de dilatación y a la pequeña conductividad térmica del acero inoxidable austenítico, es fácil que el acero inoxidable sufra grandes deformaciones durante la soldadura.

Por lo tanto, durante el montaje, se utilizarán diferentes tipos de fijaciones antideformación en función de las soldaduras en diferentes posiciones.

La posición de la soldadura por puntos y de la soldadura fija será menor que la del acero al carbono general.

La secuencia de soldadura se determinará razonablemente cuando el personal de soldadura.

Por ejemplo, para tubos de gran diámetro, dos personas pueden soldar simétricamente en la misma dirección al mismo tiempo.

Cuando el metal base tenga más de 8 mm de espesor, el cordón de soldadura se soldará en varias capas y con una energía lineal pequeña.

La soldadura adopta el método de "conexión inversa" de conectar la soldadura con el electrodo negativo para reducir la temperatura de la soldadura.

Evita las grietas.

Después de hornear el electrodo, utiliza un termo para sujetarlo.

La temperatura ambiente de soldadura debe ser superior a 0 ℃ y no debe fluctuar mucho durante la soldadura.

Cuando la temperatura sea inferior a 0 ℃, la soldadura se precalentará, y la temperatura de precalentamiento es de 80 ~ 100 ℃.

Se adopta el método de retroceso para iniciar el arco en la pendiente 13, y el arco no puede iniciarse en el metal base.

Para el transporte de tiras se adopta el método de transporte de tiras en línea recta tirando hacia delante sin balanceo.

Si es necesario un giro horizontal durante soldadura verticalEl rango de oscilación debe reducirse al mínimo. Una oscilación horizontal excesiva puede provocar grietas térmicas y una protección deficiente.

La longitud del arco debe ser lo más corta posible.

El arco eléctrico prolongado no sólo provocará la pérdida por combustión de los componentes de la aleación, sino que también provocará la reducción de la ferrita y el calentamiento de las grietas debido a la invasión del nitrógeno del aire.

El cráter del arco se rellenará durante la terminación del arco.

En particular, es más fácil ignorar el relleno de cráteres en la soldadura por puntos, y es difícil evitar las grietas térmicas en los cráteres cóncavos.