¿Se ha preguntado alguna vez cómo se aúnan precisión y eficacia en el corte industrial? Este artículo explora el fascinante mundo de las cizallas de guillotina, detallando sus ventajas y retos. Aprenda cómo el análisis mecánico y la optimización pueden mejorar el rendimiento, asegurándose de mantenerse a la vanguardia en el campo de la ingeniería mecánica.

La cizalla de guillotina ofrece mayor eficacia, precisión y fiabilidad en comparación con la cizalla de viga oscilante, ya que elimina el espacio libre en la estructura y permite ajustar el ángulo de cizallamiento.

Sin embargo, al cortar chapas anchas y pesadas o chapas finas de alta resistencia, la cizalla de guillotina puede enfrentarse a problemas como la deformación de la máquina, que afecta a la precisión del corte.

La mayor parte de la investigación en este campo se centra en el impacto de los parámetros de cizallamiento en la precisión, el diseño y la automatización del sistema de control, o la simulación del proceso de cizallamiento mediante puntos discretos.

Sin embargo, la investigación sobre el análisis de las propiedades mecánicas y la optimización de la estructura de las cizallas de guillotina es limitada.

Este artículo pretende abordar esta carencia mediante el análisis de las características estáticas y dinámicas de la máquina herramienta y la simulación del proceso de cizallado de chapas. Mediante este análisis, se obtienen datos continuos de cizallamiento y se propone un esquema de optimización.

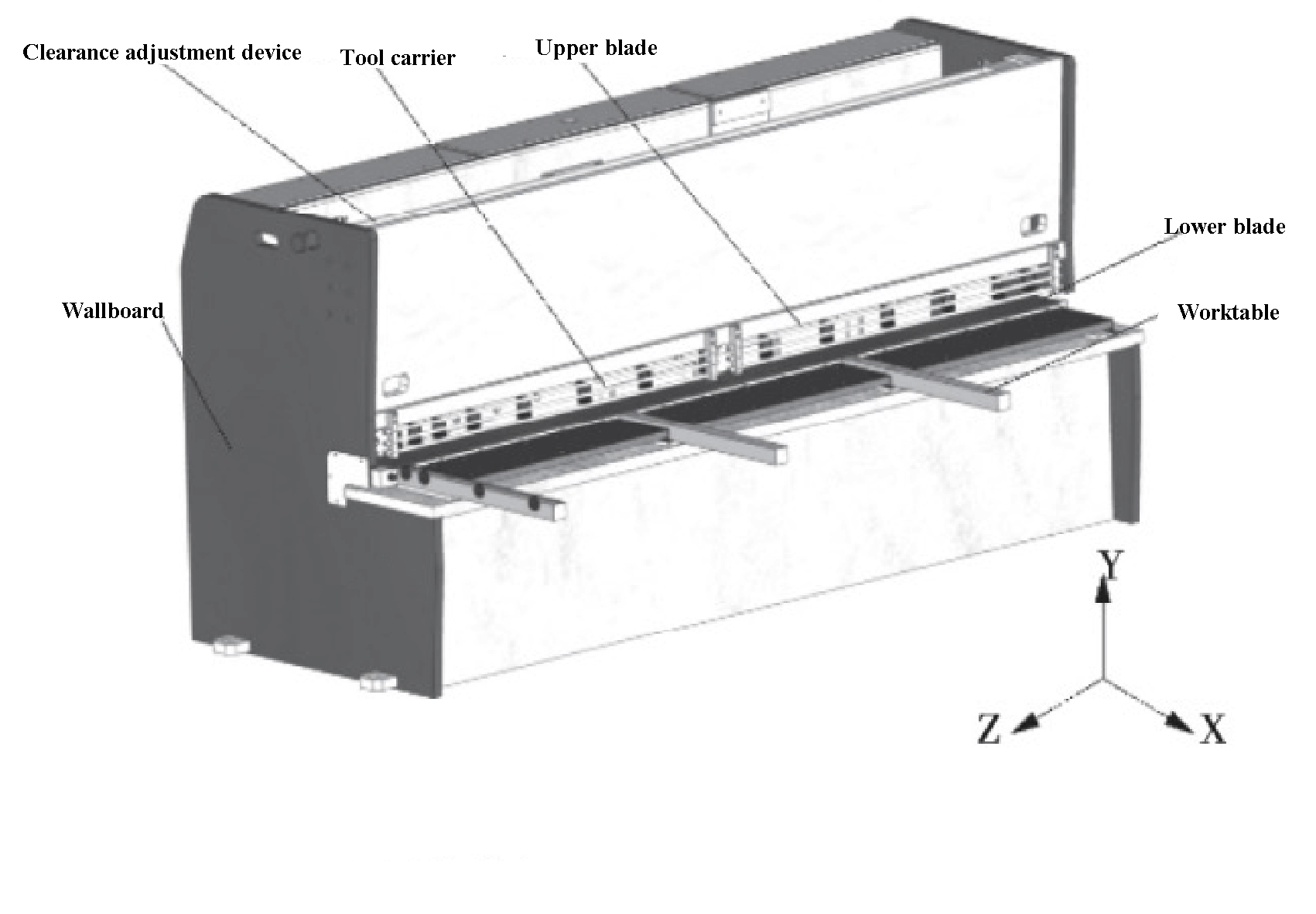

Un modelo estructural de 6 x 3200 NC cizalla de guillotina se muestra en la figura 1. Durante el funcionamiento, el dispositivo antirretroceso, accionado por el tornillo de rodillos, ajusta la longitud de corte. A continuación, el cilindro de prensado es comprimido por la placa de corte.

Una vez ajustados los parámetros de corte, como la separación de las cuchillas y el ángulo de corte, los cilindros hidráulicos de ambos extremos accionan las cuchillas superior e inferior para que se muevan y completen el corte. corte de chapa proceso.

En el análisis de simulación, no se tienen en cuenta el filete de transición ni el orificio roscado, y se importa un modelo tridimensional simplificado en un software de análisis de elementos finitos. Los dos lados del portaherramientas superior se fijan con restricciones, y se establece un contacto de unión para simular la soldadura y la fijación roscada de las piezas del portaherramientas superior.

Fig. 1 Modelo estructural de la cizalla de guillotina 6 × 3200 NC

Según la fórmula de Norsali:

En la fórmula:

El esfuerzo cortante vertical (P1) se calcula en 212,8 kN mediante la fórmula (1), mientras que el esfuerzo cortante horizontal (P2) se estima en 30% del esfuerzo cortante vertical, es decir, 63,8 kN. Tanto la fuerza de cizallamiento vertical como la horizontal se aplican a la torreta superior y se resuelven utilizando ANSYS Workbench.

Se compara y analiza la deformación en cada dirección al inicio, a la mitad y al final del cizallamiento. Como se observa en la Tabla 1, la deformación del carro superior en la dirección Y es la mayor, y la deformación en las direcciones X y Z puede considerarse insignificante en comparación.

Las posiciones inicial y final de la deformación en dirección Y son aproximadamente iguales y muy inferiores a la posición media. Durante el proceso de cizallamiento, la deformación del portaherramientas superior muestra una tendencia cóncava.

Tabla 1 Tensión máxima equivalente y deformación máxima en las direcciones X, Y y Z del portaherramientas superior

| Posición de cizallamiento | Tensión máxima equivalente /MPa | Deformación máxima en dirección X /mm | Deformación máxima en dirección Y /mm | Deformación máxima en dirección Z /mm |

| Inicio | 137.7 | 0.020 | 0.141 | 0.074 |

| Medio | 135.3 | 0.090 | 0.183 | 0.650 |

| Fin | 137.2 | 0.013 | 0.151 | 0.085 |

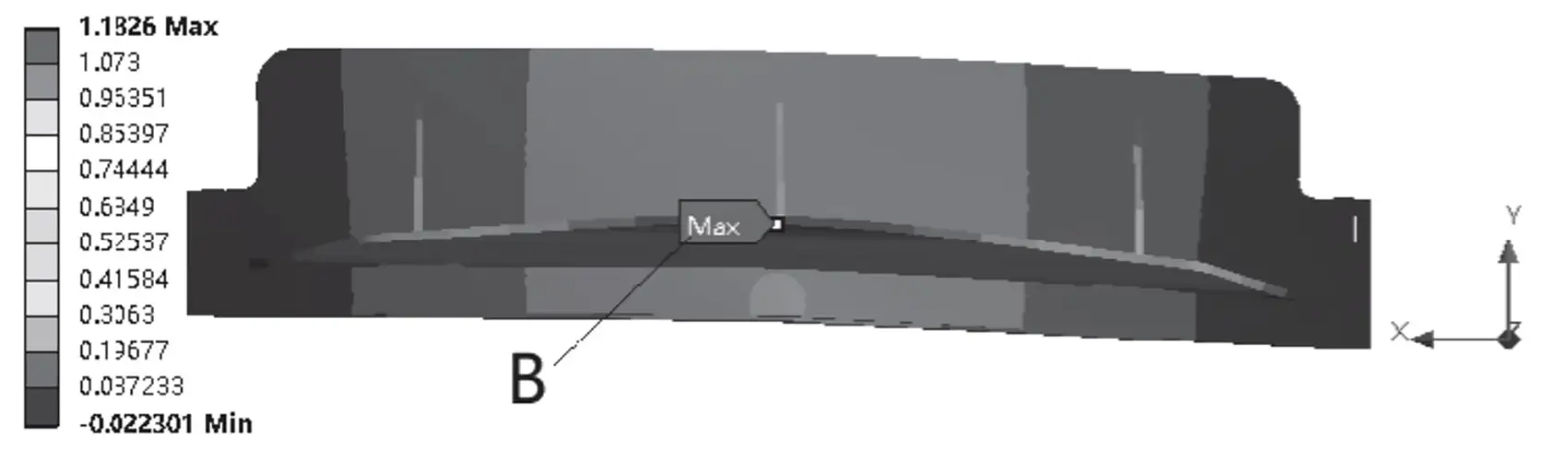

Las figuras 2 y 3 muestran la tensión equivalente máxima en el centro y la deformación máxima en la dirección Y, respectivamente.

Fig. 2 Esfuerzo máximo equivalente del portaherramientas superior

Fig. 3 Deformación máxima del portaherramientas superior en dirección Y

Analizando la Tabla 1 y las Figuras 2 y 3, se puede determinar que la tensión equivalente del portaherramientas superior es la más elevada al inicio del proceso de cizallado. Esta tensión se localiza en la posición del cilindro hidráulico y tiene un valor de 137,7 MPa, que es inferior a la límite elástico de 235 MPa para el apoyo superior de la herramienta.

A mitad del proceso de cizallado, la deformación máxima del portaherramientas superior en la dirección Y se observa en la placa de soporte posterior B, con un tamaño de 1,183 mm. Mientras tanto, la deformación de la cuchilla en la dirección Y es de 0,346 mm, que es inferior a 1 mm y cumple los requisitos necesarios.

En la simulación dinámica, se coloca un deslizador en la posición inicial de la chapa superior y se somete constantemente a la fuerza de cizallamiento con una velocidad especificada. El movimiento del deslizador se utiliza para simular el proceso de cizallamiento de la chapa.

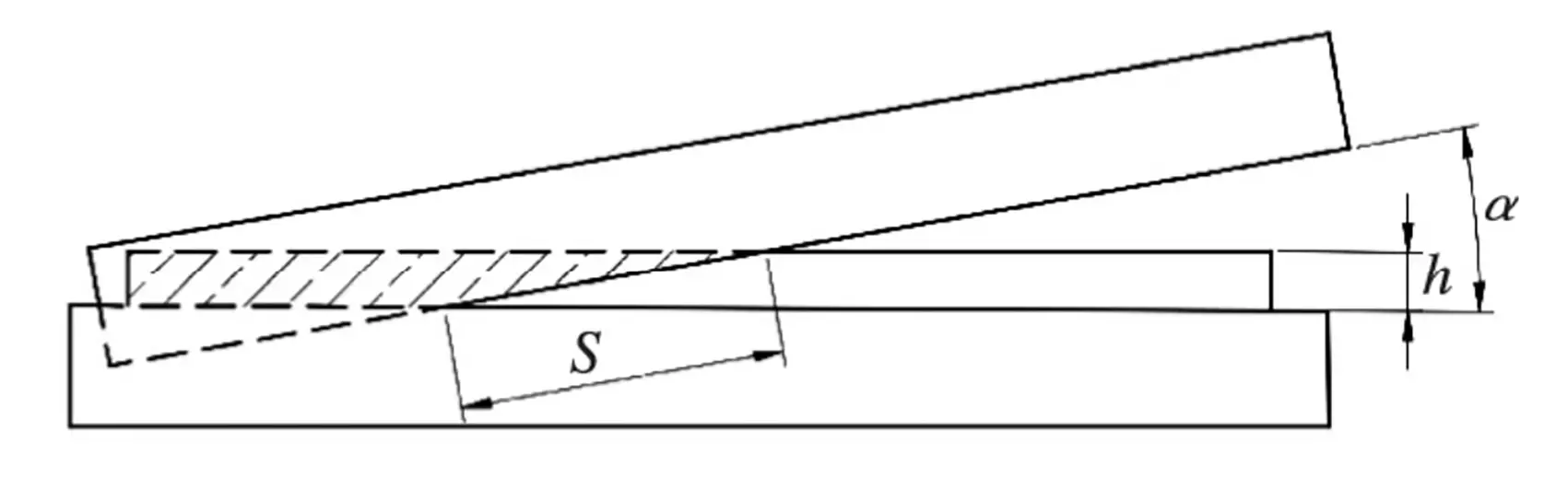

Dado que la corredera sólo transmite la fuerza de cizallamiento, se ha ajustado para que tenga un contacto sin fricción con la cuchilla superior. Durante el corte de la chapa metálicaEn la figura 4 se ilustra el contacto entre la hoja superior y la chapa a cortar. La longitud de contacto (s) es de 8:1.

Fig. 4 Diagrama de corte

Para simplificar el cálculo, se supone que la fuerza cortante se distribuye uniformemente sobre un área rectangular con la longitud (s) y la anchura (t) de la hoja. En consecuencia, la corredera se modela como un cuboide con la misma longitud (s) y anchura (t), tal como se representa en la figura 5.

Fig. 5 Diagrama esquemático de la simulación de la corredera

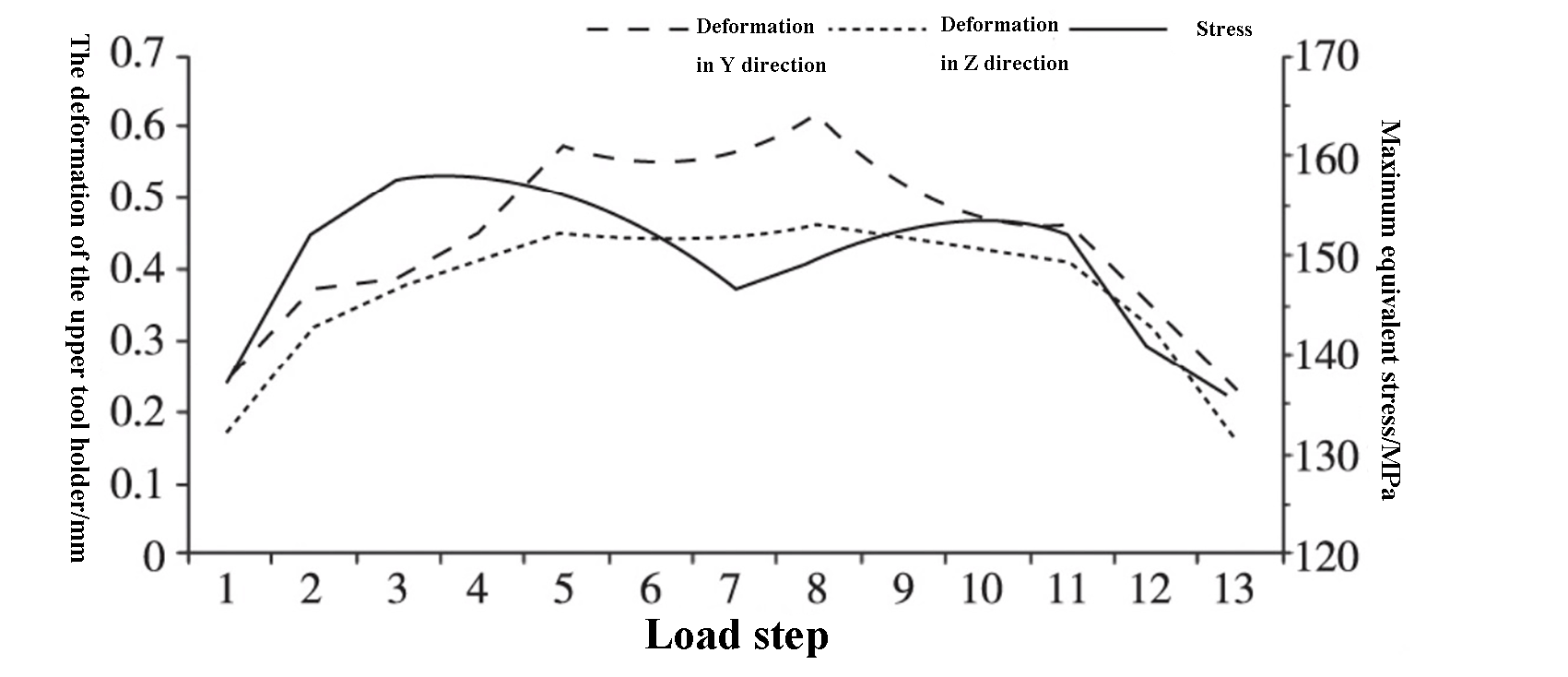

Resolviendo la tensión equivalente máxima y la deformación máxima en las direcciones Y y Z en cada posición, los resultados se presentan en la Tabla 2. La tendencia de la deformación y la tensión del portaherramientas superior durante el proceso de cizallamiento se muestra en la Figura 6.

Tabla 2 Tensión máxima equivalente y deformación máxima en las direcciones Y y Z del portaherramientas superior en cada paso de carga.

| Paso de carga | Tensión máxima equivalente /MPa | Deformación máxima en dirección Y /mm | Deformación máxima en dirección Z /mm |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.380 | 0.330 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.580 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.250 | 0.175 |

Como se observa en la Tabla 2 y en la Figura 6, la deformación del portaherramientas superior cambia con el cambio de la posición de cizalladura. La deformación es significativa en el centro y relativamente pequeña y simétrica a ambos lados, coincidiendo con los resultados de la simulación estática.

La deformación máxima del portaherramientas superior en las direcciones Y y Z se produce en el paso de carga 8, con valores de 0,635 mm y 0,478 mm, respectivamente, que son inferiores a 1 mm.

La tensión equivalente máxima se encuentra en el paso de carga 4 y tiene un valor de 159,2 MPa, que es inferior al límite elástico de 235 MPa para el portaherramientas superior.

Fig. 6 Deformación y tensión máxima equivalente del portaherramientas superior en las direcciones Y y Z

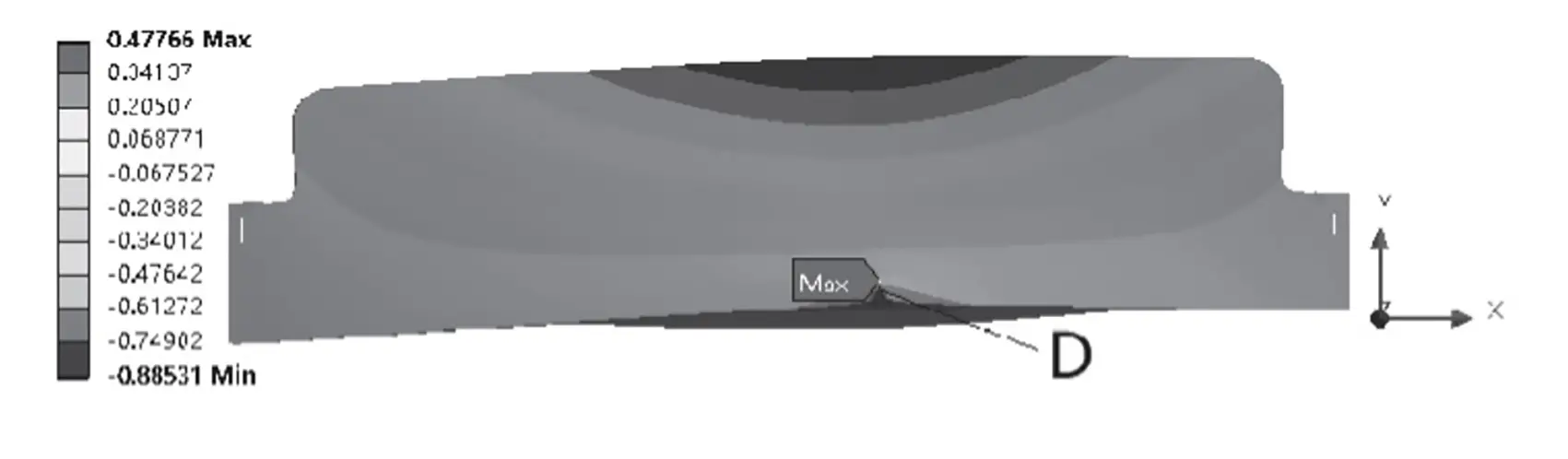

Las figuras 7, 8 y 9 muestran la deformación máxima y la tensión máxima equivalente en las direcciones Y y Z, respectivamente.

Fig. 7 Deformación máxima del portaherramientas superior en dirección Y

Fig. 8 Deformación máxima del portaherramientas superior en dirección Z

Fig. 9 Esfuerzo máximo equivalente del portaherramientas superior

En las figuras 7, 8 y 9 se puede observar que la máxima deformación del carro superior en la dirección Y se produce en la pala C, mientras que la máxima deformación en la dirección Z se produce en la pala D. Ambas deformaciones son inferiores a 1 mm, cumpliendo los requisitos de diseño.

La tensión equivalente máxima se produce en la posición E del portaherramientas superior bajo la influencia del cilindro hidráulico. La tensión en la hoja es mínima y demuestra una buena rigidez.

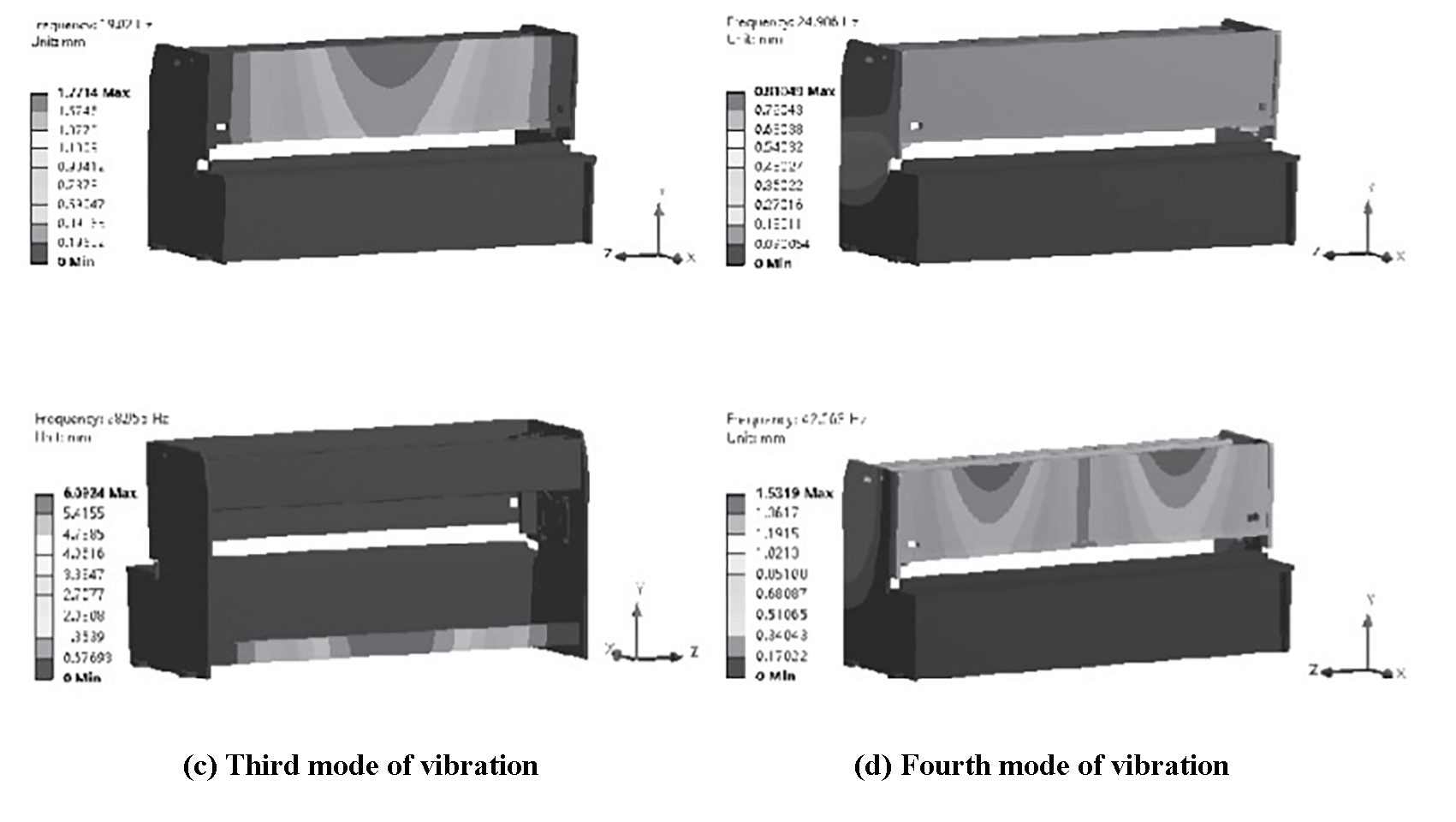

En el análisis modal, las cuatro bases del bastidor se fijan y sujetan mediante restricciones. Se selecciona el método Block Lanczos como método de extracción modal y el número de modos expandidos se establece en 4 para resolver las cuatro primeras frecuencias naturales de la estructura del bastidor.

Los cuatro modos de vibración se muestran en la Figura 10, y la Tabla 3 muestra las frecuencias naturales, amplitudes y formas modales de los cuatro modos estructurales de vibración.

Fig. 10 Los cuatro modos de vibración

Tabla 3 Tabla de datos del análisis modal de la cizalla de la placa

| Pida | Frecuencia /Hz | Amplitudes /mm | Modo de vibración |

| 1 | 19.02 | 1.77 | El panel frontal está doblado hacia delante en la dirección X |

| 2 | 24.98 | 0.81 | La parte superior del bastidor se dobla y oscila en dirección Z |

| 3 | 28.96 | 6.09 | La viga de soporte inferior se dobla hacia delante en la dirección X |

| 4 | 42.66 | 1.53 | El panel frontal se dobla hacia adelante y hacia atrás en la dirección X |

De acuerdo con la figura 10 y la tabla 3, puede observarse que la deformación por vibración del bastidor afecta principalmente al panel frontal y a la viga de soporte inferior, causando vibraciones y ruidos significativos. Cuando la frecuencia es de 19,02 Hz, la amplitud del panel frontal es mayor, lo que podría afectar negativamente al proceso de cizallado y disminuir su precisión.

Sin embargo, la frecuencia de cizallamiento de la cizalla de guillotina NC es de 9 veces por minuto, que es significativamente inferior a la frecuencia natural de primer orden y cumple los requisitos para un funcionamiento normal.

Es importante minimizar la influencia de las fuentes externas de vibración durante el proceso de trabajo para evitar una deformación excesiva por vibración.

El análisis de las características estáticas y dinámicas del proceso de cizallado revela que la deformación de la torreta superior presenta una tendencia cóncava durante el cizallado, lo que puede repercutir en la rebaba y la precisión dimensional del troquelado y reducir la calidad general del cizallado.

Para mejorar la calidad del corte, se puede ajustar la holgura de la cuchilla en los parámetros de corte para aumentar la rigidez de posicionamiento del portaherramientas superior. En este artículo, se ha diseñado un dispositivo de ajuste de la holgura de la cuchilla de tipo guía cónica dinámica, como se muestra en la Figura 11.

Fig. 11 Esquema de la estructura de la cizalla guillotina de carril guía inclinado