¿Alguna vez se ha preguntado cómo las máquinas de soldadura láser manuales están revolucionando la industria manufacturera? En esta entrada del blog, exploraremos las complejidades de estas herramientas de vanguardia y cómo están transformando la forma en que creamos y reparamos componentes metálicos. Nuestro ingeniero mecánico experto le guiará a través de las ventajas, aplicaciones y características clave de las máquinas de soldadura láser manuales, proporcionándole valiosos conocimientos que le mantendrán a la vanguardia de esta apasionante tecnología.

Según los conocimientos preliminares, la mayoría de los productos de acero inoxidable se fabrican mediante soldadura por arco de argón y otros métodos de soldadura convencionales.

Aunque estos métodos pueden cumplir 80% de los requisitos de producción, pueden dar lugar a defectos en los productos de soldadura, como socavaduras, penetración incompleta, porosidad densa y grietas.

Estos defectos no sólo reducen la resistencia de la junta, sino que también son el origen de la corrosión por hendiduras.

En proceso de soldadura requiere no sólo la pericia técnica del soldador, sino también el elevado coste del fundente, lo que aumenta los costes de producción. Además, las fases de procesamiento posteriores a la soldadura son muy lentas.

Además, las fases de trabajo de transformación tras la soldadura son muy lentas.

Para solucionar estos problemas, la fibra máquinas de soldadura láser se presentaron.

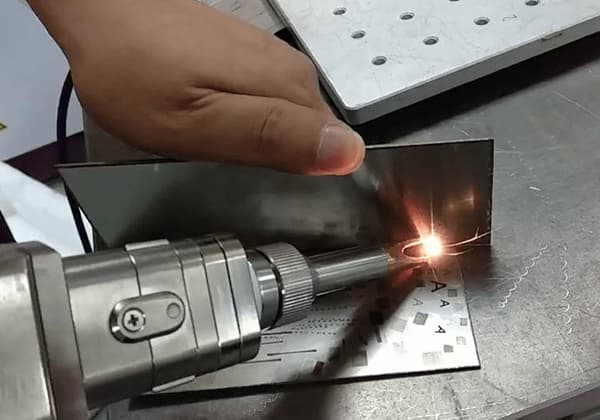

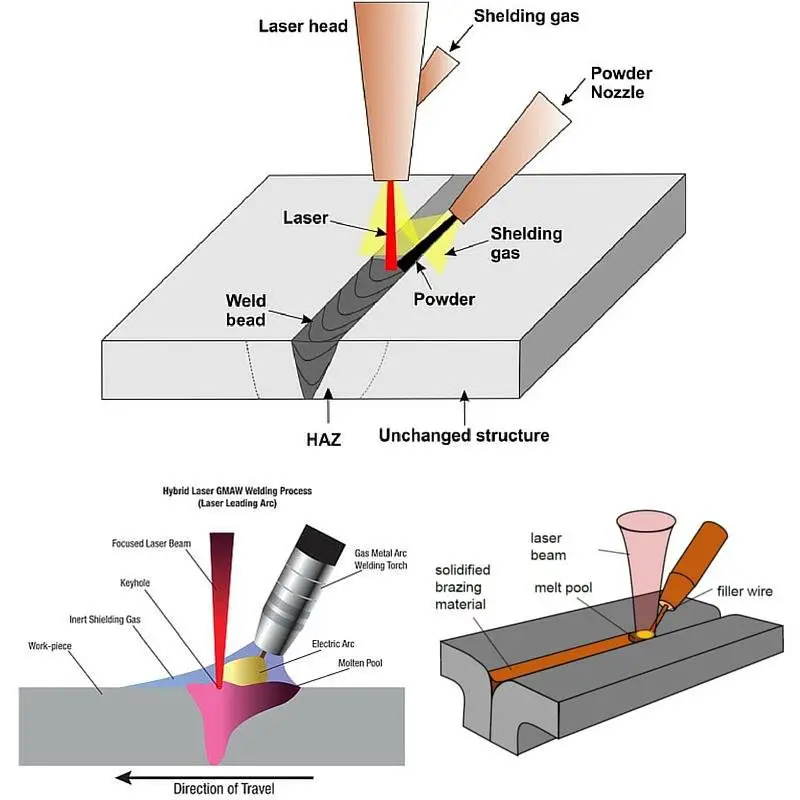

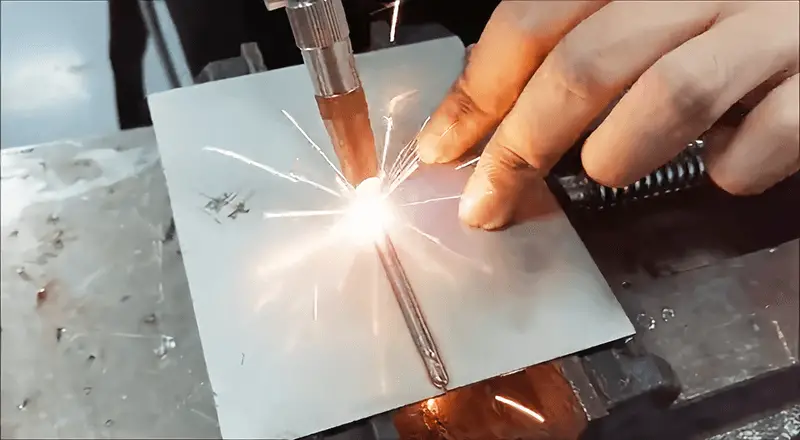

Láser de mano tecnología de soldadura utiliza rayos láser como fuente de energía para incidir en la unión soldada y lograr la soldadura.

Es un nuevo método de soldadura que tiene un buen rendimiento de soldadura, baja deformación, y es ampliamente utilizado en el procesamiento y soldadura de diversos metales.

En soldadura láser manual La máquina tiene las ventajas de la facilidad de uso, la bella apariencia de la soldadura, la rápida velocidad de soldadura y la ausencia de consumibles.

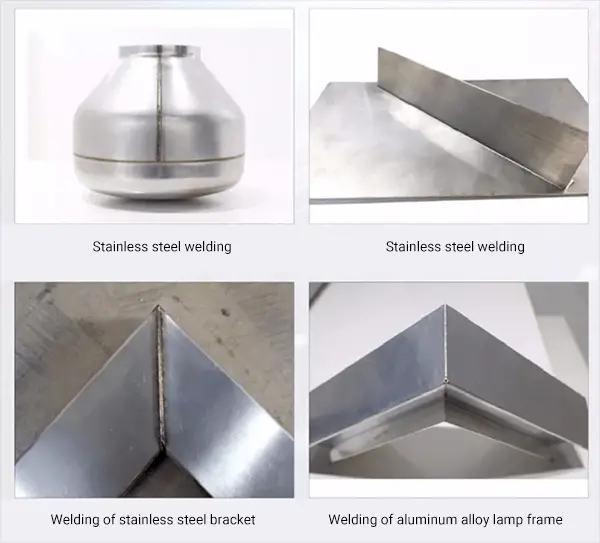

Puede sustituir perfectamente a procesos tradicionales como soldadura por arco de argón y soldadura eléctrica para soldar chapas finas de acero inoxidable, chapas de hierro, chapas galvanizadas y otros materiales metálicos.

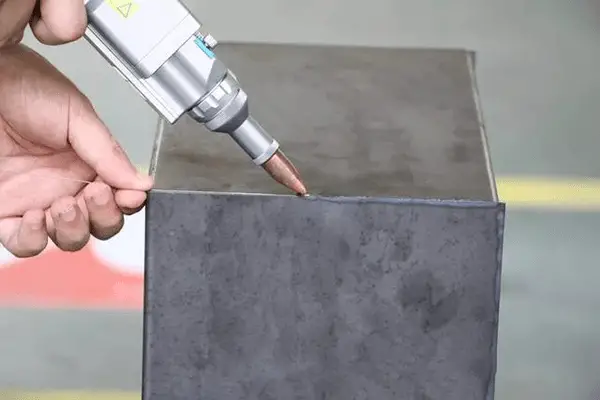

Portátil soldadura láser pueden utilizarse en una gran variedad de industrias que requieren procesos de soldadura complejos e irregulares, como armarios, cocinas, escaleras, ascensores, estanterías, hornos, puertas y ventanas de acero inoxidable, barandillas, cajas de distribución y viviendas de acero inoxidable.

La máquina de soldadura láser manual tiene una velocidad de soldadura rápida, de 2 a 10 veces superior a la de los métodos de soldadura tradicionales, y puede ahorrar al menos dos soldadores al año.

El cordón de soldadura después de la soldadura láser es liso y atractivo, lo que reduce la necesidad de rectificado posterior a la soldadura, ahorrando tiempo y costes.

Las piezas soldadas por láser están libres de deformaciones y cicatrices de soldadura y tienen una fuerte unión de soldadura. Además, la máquina de soldadura láser manual requiere menos consumibles y tiene una larga vida útil.

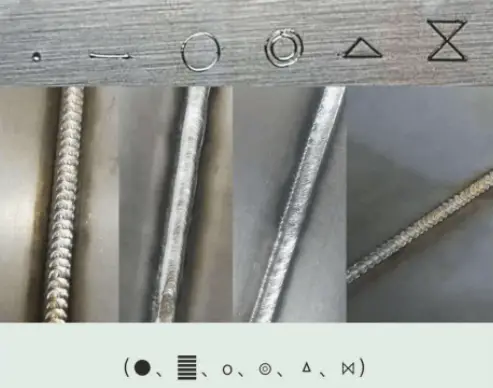

La máquina es capaz de soldar diversos gráficos, como puntos, líneas, círculos, cuadrados o cualquier forma 2D creada con el software AutoCAD.

I. ¿Qué es una máquina manual de soldadura láser?

La soldadora láser manual representa un avance de vanguardia en la tecnología de soldadura láser, ya que emplea técnicas de soldadura sin contacto. Este innovador dispositivo utiliza un rayo láser de alta energía dirigido a la superficie del material, eliminando la necesidad de aplicar presión durante la operación.

El proceso de soldadura se produce mediante la interacción precisa entre el rayo láser enfocado y el material de la pieza. Esta interacción genera calor localizado, haciendo que el material se funda rápidamente. A medida que el baño de fusión se enfría y solidifica, forma una unión fuerte y de alta calidad.

Este sistema portátil ha revolucionado el sector de los equipos láser al transformar el paradigma tradicional de la soldadura láser en posición fija. Al integrar la tecnología láser de fibra con la maniobrabilidad portátil, permite realizar operaciones de soldadura en diversos entornos, incluidos lugares al aire libre y a grandes distancias de la fuente de alimentación.

Entre las principales ventajas de la soldadura láser manual se incluyen:

La soldadora láser manual ofrece mejoras significativas con respecto a los métodos de soldadura tradicionales:

Estos atributos la convierten en el sustituto ideal de la soldadura por arco de argón convencional en diversas aplicaciones, en particular para materiales metálicos finos como el acero inoxidable, el acero dulce y las chapas galvanizadas.

Esta tecnología destaca en la soldadura de piezas y componentes de gran tamaño a distancias considerables, lo que permite solventar eficazmente las limitaciones de los sistemas de soldadura láser estacionarios. Esta capacidad amplía sus posibilidades de aplicación en diversos sectores, desde la automoción y la industria aeroespacial hasta los servicios generales de fabricación y reparación de metales.

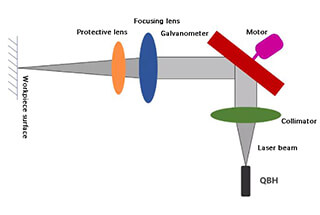

El principio de funcionamiento de una soldadora láser manual gira en torno a la aplicación precisa de pulsos láser de alta energía en zonas localizadas del material. Esta energía concentrada se absorbe rápidamente y se conduce al interior del material, induciendo la fusión localizada y formando un baño de fusión.

Las fuentes de calor láser se caracterizan por su excepcional densidad de energía, capaz de concentrar una potencia considerable en un área minúscula. Esto se traduce en varias ventajas: altas velocidades de soldadura, zonas mínimas afectadas por el calor (HAZ), deformaciones de soldadura reducidas y capacidad para unir chapas finas con precisión.

Cuando la densidad de potencia del láser supera los 106 W/cm2El metal se calienta rápidamente hasta su punto de vaporización. Esto provoca un fuerte gradiente de temperatura en la superficie, lo que conduce a la vaporización del metal. La presión de vapor resultante crea una tensión adicional que hace que el metal fundido se hunda y forme un ojo de cerradura bajo el punto focal del láser.

A medida que el láser sigue irradiando el material, el haz penetra directamente en el fondo del ojo de cerradura, manteniendo y profundizando esta cavidad. La profundidad del ojo de cerradura se rige por un equilibrio dinámico entre la presión de retroceso del vapor metálico, la tensión superficial del metal líquido y las fuerzas gravitatorias.

Con densidades de potencia elevadas, el orificio de chaveta puede penetrar en todo el espesor de la placa, lo que da lugar a una soldadura de penetración profunda. Este orificio de chaveta se mueve a lo largo de la dirección de soldadura en tándem con el movimiento del rayo láser en relación con la pieza de trabajo. El metal situado delante del orificio de chaveta se funde, fluye a su alrededor hacia atrás y se solidifica rápidamente para formar el cordón de soldadura.

El modo de soldadura de ojo de cerradura permite la formación de soldaduras estrechas y profundas con relaciones de aspecto elevadas. Es especialmente eficaz para soldar materiales con alta conductividad térmica o reflectividad, ya que el ojo de cerradura atrapa eficazmente la energía láser.

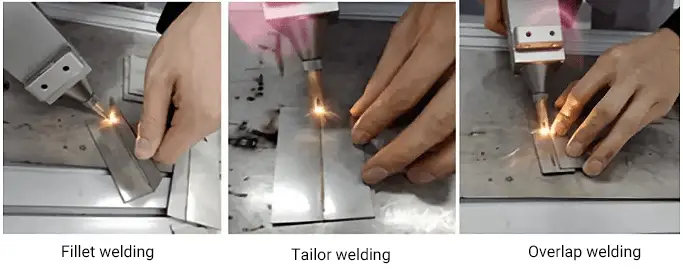

La soldadura láser manual se emplea principalmente para unir materiales de paredes finas y componentes de precisión. Su versatilidad permite varias configuraciones de soldadura, como soldadura por puntos, soldadura a tope, soldadura solapada y sellado hermético. El proceso ofrece un excelente control de la entrada de calor, por lo que es ideal para soldar materiales sensibles al calor o componentes con tolerancias dimensionales ajustadas.

Los modernos sistemas de soldadura láser manuales suelen incorporar funciones de supervisión en tiempo real y control adaptativo para garantizar una calidad de soldadura uniforme. Estas funciones pueden incluir el seguimiento del cordón, la modulación de la potencia en función del grosor del material y la inspección posterior a la soldadura.

III. ¿Por qué utilizar un soldador láser manual?

Las soldadoras láser manuales están diseñadas para aplicaciones versátiles, destacando especialmente en la soldadura de piezas de gran tamaño y componentes con amplias dimensiones lineales. Esta avanzada tecnología ofrece varias ventajas clave sobre los métodos de soldadura convencionales:

Estos atributos hacen de las soldadoras láser manuales una herramienta inestimable en los procesos modernos de fabricación, manufactura y reparación, ya que ofrecen una combinación de precisión, flexibilidad y facilidad de uso que supera a las técnicas de soldadura tradicionales en muchas aplicaciones.

Comparación de rendimiento entre la soldadura láser y la soldadura tradicional

| Material | Relación profundidad-anchura | Densidad de potencia (W/cm2) | Deformación térmica | Calidad de la soldadura |

| Metal, No metálico | <10 | 10K-100M | Min | Alta calidad; La soldadura por un solo lado reduce el peso y tiene una gran resistencia de soldadura |

| Metal | <2 | 100-1M | Notable | La soldadura a doble cara aumenta el peso y la resistencia de la soldadura baja |

| Metal | <2 | 1K-100K | Notable | Gran junta de soldadura; Mayor peso y baja resistencia a la soldadura |

| Metal, No metálico | <30 | 1M-100M | Min | Alta calidad; Sin embargo, el proceso es complejo y requiere vacío y desmagnetización. |

La tecnología de soldadura láser manual ha revolucionado los procesos de unión de metales gracias a su excepcional facilidad de manejo, soldaduras estéticamente agradables, rápida velocidad de soldadura y eliminación de consumibles. Esta avanzada técnica sustituye eficazmente a los métodos de soldadura tradicionales, como la soldadura con gas inerte de tungsteno (TIG) y la soldadura manual por arco metálico (MMA), especialmente en materiales de poco espesor, como acero inoxidable, acero dulce y chapas galvanizadas, así como diversas aleaciones no ferrosas.

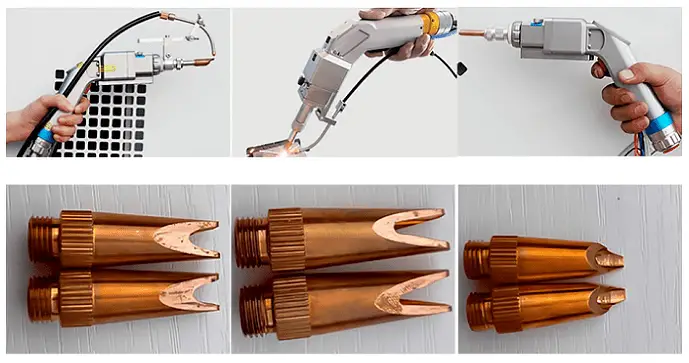

El diseño ergonómico y portátil de los modernos sistemas de soldadura láser es crucial para su aplicación práctica, por lo que resultan ideales para talleres de fabricación de pequeña y mediana escala y aplicaciones de soldadura especializadas. Esta portabilidad y flexibilidad permiten una manipulación precisa en espacios reducidos y geometrías complejas, dando respuesta a las diversas necesidades de los trabajos de fabricación y reparación personalizados.

Al sustituir las trayectorias ópticas fijas por una pistola de soldadura de accionamiento manual, las soldadoras láser portátiles han transformado el paradigma convencional de la soldadura láser. Esta innovación no solo permite soldar eficazmente productos como moldes, señalización y equipos culinarios, sino que también facilita las operaciones de soldadura in situ y sobre el terreno, ampliando considerablemente el ámbito de aplicación de la tecnología láser.

La versatilidad de los sistemas de soldadura láser manual se extiende a una amplia gama de industrias y aplicaciones, destacando especialmente en la unión de componentes complejos, irregulares y de paredes finas. Entre las principales áreas de aplicación se incluyen:

La capacidad de esta tecnología para producir soldaduras precisas y de alta calidad con un aporte térmico y una distorsión mínimos la hace especialmente adecuada para estas aplicaciones, en las que la estética, la integridad estructural y la resistencia a la corrosión son primordiales.

Amplio rango de soldadura:

La soldadora láser manual está equipada con una fibra óptica original de 5 m-10 m, lo que amplía significativamente la flexibilidad operativa. Esta característica elimina las limitaciones de espacio del banco de trabajo, lo que permite realizar operaciones de soldadura al aire libre y en lugares remotos, ampliando así el ámbito de aplicación.

Diseño ergonómico para mejorar la movilidad:

La máquina incorpora un sistema de poleas móviles que garantiza un agarre ergonómico y una maniobrabilidad sin esfuerzo. Su diseño sin estaciones permite realizar ajustes en tiempo real, lo que la hace adaptable a diversos entornos y escenarios de trabajo, desde espacios reducidos hasta entornos industriales a gran escala.

Capacidades de soldadura versátiles:

Este soldador láser manual demuestra una versatilidad excepcional, capaz de realizar soldaduras en cualquier ángulo. Su repertorio incluye soldadura solapada, soldadura a tope, soldadura vertical, soldadura de filete plano, soldadura de filete interno y externo, entre otras. Esta funcionalidad multiángulo la hace especialmente adecuada para piezas de trabajo complejas, de formas irregulares y de gran tamaño, lo que supone un reto en diversas aplicaciones industriales.

Calidad de soldadura superior:

Gracias a la avanzada tecnología de soldadura por fusión en caliente, el soldador láser manual proporciona una mayor densidad de energía en comparación con los métodos de soldadura convencionales. Esto se traduce en una calidad de soldadura superior caracterizada por:

Procesamiento posterior a la soldadura racionalizado:

A diferencia de las técnicas de soldadura tradicionales, que a menudo requieren un extenso esmerilado posterior, la soldadora láser manual produce soldaduras uniformemente lisas y continuas. La ausencia de escamas de pescado y cicatrices elimina la necesidad de pulido posterior, lo que reduce significativamente el tiempo de procesamiento y los costes de mano de obra.

Funcionamiento rentable:

El sistema funciona sin necesidad de hilo de soldadura consumible, lo que agiliza el proceso de soldadura y reduce los costes de material en la producción y el procesamiento. Esta característica contribuye a la eficiencia operativa general y a la rentabilidad.

Funciones de seguridad avanzadas:

La máquina incorpora múltiples mecanismos de seguridad:

Todas estas características garantizan un alto nivel de seguridad para el operario durante las operaciones de soldadura.

Mayor productividad y accesibilidad de las competencias:

En comparación con la soldadura por arco tradicional, la soldadura láser manual puede reducir los costes de procesamiento hasta 30%. La interfaz y el funcionamiento sencillos del sistema reducen la barrera técnica para los operarios, lo que facilita una formación rápida y permite obtener resultados de soldadura de alta calidad. Esta accesibilidad contribuye a aumentar la productividad y reducir los costes de mano de obra en diversas aplicaciones industriales.

Con el avance de la economía y la mejora de la tecnología de soldadura, hay numerosos métodos de soldadura disponibles para que las personas seleccionen.

A diferencia de los equipos de soldadura tradicionales, cada vez más consumidores optan por las soldadoras láser en la industria manufacturera moderna.

Entonces, ¿es realmente tan buena la soldadura láser? Para ayudarle a comprender mejor las características de este producto, me gustaría destacar las diferencias entre la soldadura láser y la soldadura tradicional.

¿Puede la soldadura láser sustituir a la tradicional? Examinemos los métodos de soldadura individualmente.

La soldadura a baja temperatura en la soldadura tradicional es un proceso de soldadura combinada, en el que la soldadura se calienta con un soplete de llama y se funde en el hueco entre los metales que se van a unir.

Normalmente, el junta soldada necesita ser enterrado y precalentado.

Este método es engorroso y presenta varios inconvenientes, como la propensión a la deformación, la rotura de las juntas de soldadura, la corrosión, etc.

En la actualidad, apenas se utiliza.

La máquina de soldadura láser de fibra manual funciona en modo de soldadura manual, ofreciendo flexibilidad y comodidad, con un mayor alcance de soldadura. La trayectoria de luz fija se sustituye por una pistola de soldadura manual.

El portátil soldadura láser de fibra se utiliza principalmente para la soldadura láser de piezas grandes a gran distancia. Durante la soldadura, la zona afectada por el calor es mínima, lo que evita deformaciones, ennegrecimiento y marcas en la parte posterior de la pieza.

Además, la profundidad de soldadura es considerable, la soldadura es fuerte y la fusión es adecuada, sin depresiones en la parte convexa del material disuelto ni en la estructura matricial del baño de disolución.

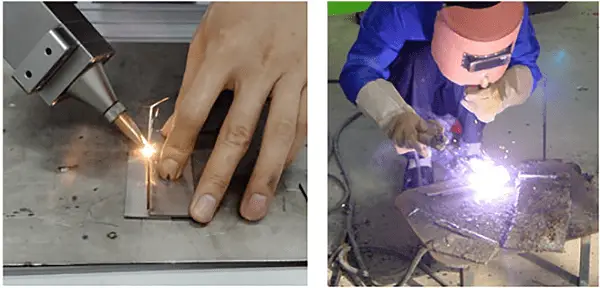

¿Qué distingue a la soldadura manual de la tradicional? La primera característica definitoria de la soldadura láser es que minimiza la deformación de la pieza y prácticamente no hay separación entre juntas.

La relación entre profundidad y anchura es alta, con una proporción de 5:1 para dispositivos de alta potencia y un máximo de 10:1.

La resistencia de la soldadura es alta, la velocidad de soldadura es rápida, el costura de soldadura es estrecha, y el acabado superficial suele ser bueno, lo que elimina la necesidad de limpieza posterior a la soldadura, dando lugar a un aspecto estéticamente más agradable que la soldadura tradicional.

La soldadura láser puede soldar piezas inaccesibles y tiene la capacidad de soldar sin contacto soldadura a distancia. Sin embargo, la soldadura láser está limitada a chapas finas, ya que no tiene suficiente penetración y no puede utilizarse para soldar el chasis y el bastidor.

Esto puede lograrse mediante soldadura por puntos, pero la unión de la soldadura por puntos requiere apilar dos placas finas, lo que da lugar a un laminado de 15 mm que no sólo afecta a la apariencia, sino que también aumenta el peso del vehículo.

Aunque la soldadura láser es actualmente la tecnología más avanzada de soldadura de carrocerías, no es factible que todo el vehículo adopte la soldadura láser.

La soldadura láser es un método sin contacto que no requiere presión durante el proceso de operación. Es rápido, eficaz y tiene una gran profundidad con un mínimo de tensión residual y deformación. La soldadura puede realizarse a temperatura ambiente o en condiciones especiales, como un espacio cerrado, y el equipo es sencillo y no emite rayos X.

Puede utilizarse para soldar materiales refractarios, como metales de alto punto de fusión, e incluso metales no metálicos.materiales metálicos como la cerámica y el plexiglás. Su flexibilidad para soldar materiales con formas especiales la hace ideal para la soldadura sin contacto y a larga distancia de piezas inaccesibles.

Al enfocar el rayo láser, se pueden conseguir puntos pequeños, y como no se ve afectado por los campos magnéticos y puede posicionarse con precisión, es adecuado para la microsoldadura en el ensamblaje de micropiezas y piezas pequeñas en la producción automática en serie.

El haz láser se puede dividir fácilmente en el tiempo y el espacio, y se puede transferir a varias estaciones de trabajo mediante dispositivos de conmutación, lo que permite el procesamiento simultáneo de varios haces y de varias estaciones de trabajo para una soldadura más precisa.

Al tratarse de un proceso sin contacto, no hay problemas de pérdida o sustitución de herramientas, ni necesidad de electrodos, lo que evita el problema de la contaminación o el daño de los electrodos.

La soldadura por láser puede automatizarse para soldar a alta velocidad y controlarse por medios digitales o informáticos.

Pueden manejarla empleados normales con algunos conocimientos informáticos básicos, a diferencia de las soldadoras tradicionales, que requieren técnicos experimentados. Esto supone un importante ahorro de costes para la empresa.

¿Puede la soldadura láser sustituir a la soldadura tradicional? La respuesta es sí, ya que la soldadura láser tiene más ventajas que la tradicional en tres áreas clave.

La soldadura láser es entre 2 y 10 veces más rápida que la tradicional y puede ahorrar al menos dos soldadores al año gracias al uso de una sola máquina. No requiere conocimientos técnicos especiales y puede ser manejada fácilmente por trabajadores en general con un diseño sencillo e intuitivo.

No se necesita formación ni orientación adicional, lo que permite crear bellos productos soldados sin ayuda.

La pieza soldada final será plana, lisa y estéticamente agradable, sin necesidad de esmerilado, pulido o procesamiento posterior exhaustivo. Esto simplifica el proceso de pulido y ahorra tiempo y costes.

La soldadora láser manual ofrece varias ventajas significativas sobre los métodos de soldadura tradicionales:

Funcionamiento simplificado: Las soldadoras láser manuales requieren una formación mínima, lo que reduce significativamente los costes de formación del operario y el tiempo de productividad. Esta accesibilidad permite que una gama más amplia de personal realice tareas de soldadura con eficacia.

Mayor velocidad y eficacia: La tecnología de soldadura láser ofrece una velocidad de procesamiento y una eficacia superiores. Produce soldaduras lisas y de alta calidad que a menudo eliminan la necesidad de operaciones de rectificado o acabado posteriores a la soldadura, lo que agiliza el proceso de fabricación general.

Versátil compatibilidad de materiales: Estas máquinas destacan en la soldadura de una diversa gama de materiales, incluyendo acero inoxidable, acero al carbono, acero galvanizado y aleaciones de aluminio. Esta versatilidad permite una mayor flexibilidad en la producción y reduce la necesidad de múltiples sistemas de soldadura especializados.

Flexibilidad sin precedentes: los soldadores láser portátiles pueden crear uniones precisas a pequeña escala con zonas mínimas afectadas por el calor. Su diseño compacto elimina la necesidad de estaciones de trabajo dedicadas a la soldadura, ofreciendo una movilidad inigualable para operaciones remotas o in situ. Esta flexibilidad es especialmente ventajosa en espacios reducidos o geometrías complejas donde los métodos de soldadura tradicionales tienen dificultades.

Costes de mantenimiento reducidos: El diseño simplificado y la entrega de energía focalizada de los sistemas de soldadura láser se traducen en un menor desgaste de los componentes. Esto, unido a los mínimos consumibles necesarios, se traduce en una reducción significativa de los costes de mantenimiento y los tiempos de inactividad en comparación con los equipos de soldadura tradicionales.

Excepcional relación coste-rendimiento: Los soldadores láser portátiles ofrecen una doble funcionalidad, ya que sirven tanto como unidades móviles de soldadura como herramientas de alta precisión para la reparación de moldes cuando se montan en sistemas de posicionamiento. Esta versatilidad los convierte en una inversión ideal para pequeños y medianos fabricantes, ya que ofrecen capacidades de soldadura avanzadas sin los elevados costes asociados a los sistemas láser fijos de mayor tamaño.

Control avanzado del proceso: Muchas soldadoras láser manuales incorporan sistemas de supervisión y control adaptativo en tiempo real, lo que garantiza una calidad de soldadura uniforme y reduce la dependencia de la habilidad del operario. Esta característica minimiza los defectos y mejora la calidad general del producto.

Respetuosa con el medio ambiente: La soldadura láser produce un mínimo de humos y salpicaduras en comparación con los métodos tradicionales de soldadura por arco, lo que crea un entorno de trabajo más limpio y seguro y reduce la necesidad de grandes sistemas de ventilación.

Consumo de energía: En comparación con la soldadura por arco tradicional, una máquina de soldadura láser manual puede ahorrar entre 80% y 90% de energía eléctrica y reducir el coste de procesamiento en unos 30%.

Efecto de soldadura: La soldadura láser manual puede soldar eficazmente aceros y metales distintos. Las ventajas incluyen alta velocidad, baja deformación y una pequeña zona afectada por el calor. La unión soldada resultante es limpia, plana, sin o con pocos orificios de aire y sin contaminación. La máquina es capaz de realizar microsoldaduras y soldaduras de precisión.

Procesos posteriores: Debido a su bajo aporte de calor durante el proceso de soldadura, una máquina de soldadura láser manual minimiza la deformación de la pieza y da como resultado una superficie de soldadura hermosa que requiere un tratamiento posterior mínimo o nulo. Esto reduce significativamente el coste de mano de obra asociado a los procesos de pulido y nivelación a gran escala.

Proceso de soldadura de piezas disímiles: Soldadura por arco de argón: Se trata de un tipo de soldadura por puntos, en la que la pieza se une con una cicatriz de soldadura y solapamiento. El aporte de calor es elevado y la pieza requiere un tratamiento posterior importante, como el pulido, para eliminar la cicatriz. También es necesario un hilo de soldadura auxiliar.

Soldadura láser manual: En este proceso se utiliza una luz láser continua, sin contacto directo con la pieza. El láser produce una luz de alta temperatura que funde instantáneamente el metal, creando un baño de fusión. El gas se introduce uniformemente en la soldadura y la enfría. El resultado es una soldadura caliente o fría instantánea con un efecto térmico mínimo, que crea una soldadura bonita y sin cicatrices. En función de los requisitos del cliente, es posible que la pieza soldada no necesite más rectificado.

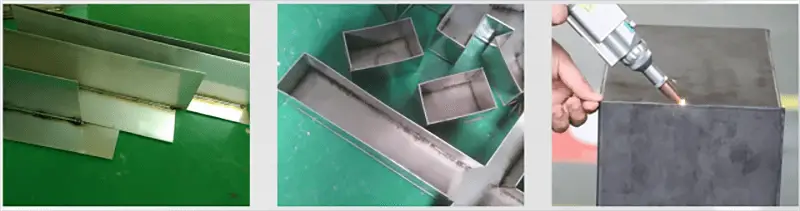

Soldadura de acero inoxidable tubo cuadrado

Requisitos de grosor:

La soldadura por arco de argón no es adecuada para soldar chapas finas, ya que tiene un alto efecto térmico y no puede soldar chapa metálica menos de 1 mm.

La soldadura láser manual, por su parte, es adecuada para soldar chapas finas de menos de 3 mm, mientras que el método de soldadura por arco de argón debe utilizarse si el grosor de la chapa es superior a 4 mm.

Proceso y función adecuados:

La soldadura por arco de argón es adecuada para refuerzos o fijaciones, como la soldadura de chapas o tubos de más de 4 mm, cuerpos de bancada.

Es adecuada para fines de refuerzo y soporte que no requieren precisión ni belleza. Es capaz de soldadura por puntos, el espesor de apilamiento, y el fortalecimiento de la propia pieza de trabajo, y no necesita centrarse en la apariencia.

En este caso, el valor añadido del producto también es diferente y no es necesario optar por la soldadura láser.

La soldadura láser manual es adecuada para piezas que requieren un aspecto bonito, piezas de soporte y piezas estructurales.

En caso de falta o falsa soldadura:

Soldadura por arco de argón: si se repite la soldadura por puntos en la pieza original, se producirán picaduras. Cuanto más se repare la soldadura, más probabilidades hay de que se colapse, lo que se traduce en costes elevados, sobre todo en el caso de piezas grandes.

Soldadura láser manual: por otro lado, permite reparaciones de soldadura flexibles y la pieza de trabajo puede soldarse en consecuencia. El alambre de soldadura también se puede rellenar según la demanda real, y posteriormente se puede realizar un ligero pulido.

soldadura con hilo de aportación

Efectos térmicos:

Soldadura por arco de argón: genera mucho calor y su disipación es lenta, por lo que el punto de soldadura se pone al rojo vivo.

Soldadura láser manual: no tiene efecto térmico y disipa rápidamente el calor.

Movilidad:

Soldadura por arco de argón: viene con una caja de motor (cuerpo de la pistola) que mide 3 metros de largo y no es fácil de mover.

Soldadura láser manual: tiene una longitud de cable de 5-20 metros, lo que facilita su desplazamiento.

Factor de riesgo:

Soldadura por arco de argón: genera grandes chispas que pueden salpicar el cuerpo y la cara.

Soldadura láser manual: no presenta riesgos gracias al uso de gafas de protección láser, sin chispas.

Requisitos de los trabajadores:

Soldadura láser manual: es fácil de manejar y sólo requiere 3 horas de formación para que los trabajadores normales empiecen a soldar.

Comparación de eficiencia:

La soldadura láser manual es 10 veces más rápida que la soldadura por arco de argón.

Carga o tensión de soldadura:

Se pueden combinar diferentes potencias correspondientes a diferentes espesores con espesor de soldadura y potencia para lograr una penetración total en la pieza de trabajo.

La soldadura por penetración será más fuerte que el propio material, ya que se corta después de calentarse y se vuelve más resistente al desgaste tras el segundo calentamiento y forjado.

Los clientes pueden hacer sus propias muestras de ensayo de tracción, y pueden encontrar que el lugar de soldadura no se rompe mientras que el lugar de no soldadura se rompe primero.

Soldadora láser manual de cabezal móvil

Temperatura de soldadura: La temperatura máxima de soldadura puede alcanzar los 4000°C, y el calor puede controlarse y disiparse instantáneamente, con lo que el efecto térmico es mínimo.

Soldadura por una y dos caras: Normalmente, la resistencia de la soldadura a una cara no es tan fuerte como la de la soldadura a dos caras. La superficie de la soldadura a doble cara se calienta más uniformemente, lo que da como resultado un mejor aspecto y menos efecto del calor y deformación. Si se desea conseguir una mayor resistencia en la soldadura por una sola cara, el proceso debe ralentizarse, lo que provoca más calor y un mayor efecto térmico.

Soldadura láser manual frente a soldadura por arco de argón frente a mesa de soldadura de YAG sólido

| Tipo | Soldadura por arco de argón | Soldadura YAG sólida | Soldadura láser manual | |

|---|---|---|---|---|

| Calidad de la soldadura | Entrada de calor | Grande | Pequeño | Pequeño |

| Deformación de la pieza/subcorte | Grande | Pequeño | Pequeño | |

| Formación de cordones de soldadura | Escamas de pez | Escamas de pez | Suave | |

| Tratamiento posterior | Polaco | Polaco | / | |

| Operación | Velocidad de soldadura | Lento | Medio | Rápido |

| Dificultad de la operación | Grande | Pequeño | Pequeño | |

| Protección del medio ambiente y seguridad | Riesgo personal | Grande | Pequeño | Pequeño |

| Contaminación medioambiental | Grande | Pequeño | Pequeño | |

| Coste de utilización | Consumibles | Varilla de soldadura | Cristal láser, lámpara de xenón | / |

| Consumo de energía | Pequeño | Grande | Pequeño | |

| Superficie cubierta | Pequeño | Grande | Pequeño | |

Las soldadoras láser portátiles ofrecen una combinación de facilidad de uso y capacidades tecnológicas avanzadas, lo que las convierte en un activo inestimable en la fabricación moderna de metales. Estos dispositivos están diseñados para ser fáciles de usar, lo que permite a los operarios con una formación mínima lograr soldaduras de alta calidad, reduciendo así los costes generales de formación y mejorando la flexibilidad de la plantilla.

La eficacia de estas máquinas es notable, y se caracteriza por su gran capacidad de soldadura y sus rápidas velocidades de soldadura. Producen soldaduras precisas y estéticamente agradables que a menudo eliminan la necesidad de procesos de rectificado o acabado posteriores a la soldadura, agilizando así los flujos de trabajo de producción y reduciendo los costes de mano de obra.

Una de las principales ventajas de la tecnología de soldadura láser manual es su versatilidad en cuanto a compatibilidad de materiales. Destaca en la soldadura de una amplia gama de metales, entre los que se incluyen el acero inoxidable, el acero al carbono, el acero galvanizado y las aleaciones de aluminio. Esta adaptabilidad la convierte en una solución ideal para diversos entornos de fabricación y aplicaciones multimaterial.

El proceso de soldadura láser genera un haz de energía muy concentrado, lo que da como resultado una zona afectada por el calor (ZAC) pequeña y una distorsión térmica mínima. Esta precisión permite soldar materiales finos y componentes complejos sin comprometer la integridad estructural. La naturaleza compacta del punto de soldadura también permite soldar en zonas estrechas o de difícil acceso, eliminando la necesidad de bancos de trabajo dedicados a la soldadura y conservando un valioso espacio en el taller.

Equipados con cabezales de soldadura láser intercambiables, estos dispositivos portátiles ofrecen una flexibilidad excepcional para abordar diversas tareas de soldadura. El diseño modular permite sustituir los accesorios de forma rentable y adaptarse fácilmente a los distintos requisitos de soldadura, lo que aumenta la longevidad y versatilidad de la máquina.

Además, los recientes avances en tecnología láser han permitido mejorar la eficiencia energética y reducir el consumo de energía en comparación con los métodos de soldadura tradicionales. Esto no solo reduce los costes operativos, sino que también está en consonancia con las prácticas de fabricación sostenibles, lo que convierte a la soldadura láser manual en una opción respetuosa con el medio ambiente para las instalaciones de fabricación modernas.

La soldadura láser manual ha surgido como una tecnología transformadora en la refabricación ecológica, ya que ofrece ventajas significativas sobre los métodos de soldadura convencionales. Su funcionamiento a alta velocidad, su capacidad de precisión y su eficiencia energética la convierten en una herramienta indispensable en diversos sectores de la economía mundial, como la microelectrónica, la fabricación de automóviles, la ingeniería aeroespacial y la producción de maquinaria industrial.

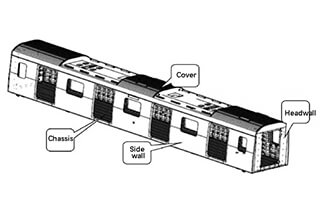

Como elemento clave de la fabricación inteligente, la tecnología de soldadura láser, sobre todo en su forma portátil, destaca en situaciones de soldadura complejas e irregulares en las que las fijaciones tradicionales resultan poco prácticas. Esta versatilidad es especialmente valiosa en aplicaciones como la fabricación de chapas metálicas, la construcción de chasis, los sistemas de contención de fluidos, los armarios eléctricos, las cocinas modulares y la carpintería metálica arquitectónica para puertas y ventanas.

Esta tecnología ha ganado terreno rápidamente en los procesos de unión de metales finos, sustituyendo eficazmente a los métodos tradicionales de soldadura eléctrica y por arco de argón para materiales como el acero inoxidable, el acero dulce y las aleaciones de aluminio. Su capacidad para producir soldaduras precisas y de alta calidad con zonas mínimas afectadas por el calor la ha hecho especialmente atractiva para las industrias que exigen un acabado y una integridad estructural superiores.

El crecimiento exponencial del mercado de vehículos eléctricos (VE) ha catalizado aún más la adopción de la soldadura láser manual, especialmente en la producción de sistemas avanzados de baterías. La capacidad de esta tecnología para crear juntas herméticas y su compatibilidad con la automatización la han posicionado como un proceso crítico en la fabricación de baterías para VE, donde la calidad de la soldadura repercute directamente en el rendimiento y la seguridad del vehículo.

Los analistas del sector proyectan un futuro brillante para la soldadura láser manual, ya que sigue penetrando en sectores clave. Con los esfuerzos de normalización en curso, la tecnología está preparada para una integración generalizada en industrias críticas como el transporte ferroviario, la ingeniería aeroespacial, la producción de automóviles y la fabricación de dispositivos médicos. Su potencial para aumentar la productividad, mejorar la calidad de las soldaduras y reducir el impacto medioambiental concuerda perfectamente con la tendencia mundial hacia prácticas de fabricación sostenibles y eficientes.

A medida que la tecnología madure, cabe esperar más innovaciones en los sistemas de suministro de haces, la supervisión de la calidad en tiempo real y la integración con robots colaborativos, lo que ampliará aún más sus aplicaciones y consolidará su papel en el futuro de la fabricación avanzada.

La evolución de la tecnología de soldadura láser manual ha dado lugar a avances significativos, con máquinas de cuarta generación ya disponibles en el mercado. Estos dispositivos de vanguardia ofrecen una combinación de precisión, eficiencia y versatilidad que está transformando el sector de la soldadura.

Una de las principales ventajas de los soldadores láser manuales modernos es su adaptabilidad. La potencia de soldadura puede ajustarse con precisión, y tanto el tamaño como la anchura del cordón de soldadura pueden adaptarse a distintos materiales y configuraciones de juntas. Esta flexibilidad no sólo aumenta la comodidad, sino que también contribuye a un importante ahorro de costes al optimizar el uso de material y reducir las repeticiones.

Los láseres empleados en estas máquinas proceden de fabricantes de renombre, conocidos por sus componentes ópticos de alta calidad. Estos láseres presentan características impresionantes, como una alta eficiencia energética, un haz de salida estable y una larga vida útil de hasta 100.000 horas. Esta longevidad reduce significativamente los tiempos de inactividad por mantenimiento y los costes de sustitución a lo largo de la vida útil de la máquina.

En el diseño de estas soldadoras se ha dado prioridad a la ergonomía y la portabilidad. Su diseño elegante y fácil de usar ha recibido comentarios positivos de operarios de diversos sectores. La integración de un cable de fibra óptica de 10 metros que conecta la pistola de soldadura a la unidad principal permite una maniobrabilidad excepcional. Este mayor alcance permite soldar en diversos entornos, incluso en exteriores, lo que amplía las aplicaciones potenciales más allá de los entornos de taller tradicionales.

En comparación con los métodos convencionales de soldadura por arco, la soldadura láser manual ofrece varias ventajas claras:

La sencillez de manejo, combinada con las capacidades de la máquina, ha hecho que la soldadura láser manual sea accesible a una gama más amplia de usuarios, independientemente de su fuerza física o de su experiencia previa en soldadura. Esta democratización de la tecnología de soldadura avanzada tiene el potencial de resolver la escasez de mano de obra cualificada en la industria.

En conclusión, las soldadoras láser manuales han cosechado un gran éxito en el sector de la soldadura debido a su facilidad de uso, su rentabilidad y la calidad superior de sus soldaduras. A medida que esta tecnología siga evolucionando y haciéndose más accesible, está llamada a tener un impacto significativo en el mercado de la soldadura, mejorando la productividad, reduciendo los costes y abriendo nuevas posibilidades de unión de precisión en diversos sectores.

Las soldadoras láser manuales ofrecen importantes ventajas para la soldadura de acero inoxidable, revolucionando el proceso de fabricación gracias a su eficacia y versatilidad. Estos sistemas reducen sustancialmente los requisitos de preparación de la pieza de trabajo y minimizan la necesidad de una amplia experiencia del operario, agilizando el flujo de trabajo de soldadura en general.

Para las empresas dedicadas a la fabricación de productos de acero inoxidable, la sencillez de funcionamiento es primordial. Los operarios sólo tienen que ajustar los parámetros de soldadura en función del grosor de la chapa de acero inoxidable, eliminando la necesidad de materiales de relleno o consumibles adicionales. Esto no sólo reduce los costes de material, sino que también simplifica la gestión de inventarios y reduce los residuos.

La soldadora láser manual destaca por su capacidad de penetración, produciendo soldaduras de alta calidad, estéticamente agradables y estructuralmente sólidas. Su eficacia es especialmente notable en la soldadura de elementos arquitectónicos de acero inoxidable, como puertas, ventanas y barandillas, donde requiere una menor potencia láser en comparación con los métodos tradicionales. Esta menor necesidad de potencia mejora la eficiencia energética y la seguridad operativa.

La flexibilidad en la aplicación es una ventaja clave, facilitada por la fibra óptica importada de 5 metros del cabezal de soldadura. Esta característica permite realizar sin problemas operaciones de soldadura en exteriores, ampliando la gama de posibles entornos de trabajo y aplicaciones. El diseño ergonómico de la pistola de soldadura manual permite realizar soldaduras multiángulo en geometrías complejas, mientras que la doble trayectoria óptica con conmutación inteligente y distribución uniforme de la energía por división en el tiempo garantiza una calidad de soldadura uniforme independientemente de la posición.

La versatilidad del sistema se extiende a su idoneidad para la soldadura por puntos en componentes y dispositivos intrincados. Además, su potencial de automatización mediante la integración con manipuladores robóticos abre posibilidades para aumentar la productividad y la precisión en escenarios de producción de gran volumen.

La compatibilidad de materiales de esta soldadora láser portátil es muy amplia, ya que abarca no sólo el acero inoxidable, sino también el acero al carbono y otras aleaciones. Esta amplia aplicabilidad la convierte en una herramienta inestimable en diversos sectores, entre ellos:

Aunque los sistemas de soldadura láser portátiles están ganando adeptos en el sector, persisten varios retos. La oferta actual de los fabricantes de equipos incluye principalmente láseres de fibra continua con potencias que oscilan entre 200 y 1.500 W, lo que proporciona un equilibrio entre portabilidad y capacidad de soldadura.

La seguridad sigue siendo una preocupación primordial en las operaciones de soldadura láser manual. Los operarios deben recibir una formación rigurosa para mitigar los riesgos asociados a los rayos láser de alta potencia. El riesgo potencial de quemaduras graves o incendios exige un estricto cumplimiento de los protocolos de seguridad, como no dirigir nunca el láser hacia personas u objetos cercanos. Este requisito de mayor conciencia de la situación puede afectar a la eficacia del flujo de trabajo y a la comodidad del operario.

El proceso de soldadura, aunque se centra en la pieza de trabajo, genera reflejos de alta intensidad que suponen importantes riesgos oculares. Por consiguiente, los operarios deben llevar gafas de protección especializadas con una densidad óptica adecuada. Estas gafas deben filtrar eficazmente las longitudes de onda específicas emitidas por el láser, manteniendo al mismo tiempo una visibilidad suficiente para realizar operaciones de soldadura precisas.

Otros retos son:

Abordar estos retos mediante avances tecnológicos y medidas de seguridad mejoradas es crucial para la adopción generalizada de los sistemas de soldadura láser manual. Las innovaciones en la conformación del haz, la óptica adaptativa y la supervisión inteligente del proceso podrían mejorar significativamente tanto la seguridad como el rendimiento. A medida que se resuelvan estos problemas, el mercado de los sistemas portátiles de soldadura por láser experimentará un rápido crecimiento, impulsado por su potencial para revolucionar las operaciones de soldadura in situ en diversos sectores.

1. Aplicación en la industria del menaje

Los equipos portátiles de soldadura láser para menaje de cocina pueden ahorrar aproximadamente entre 80% y 90% de energía eléctrica. También ofrece una reducción de costes de unos 30% en comparación con la soldadura por arco.

Además, este equipo es capaz de soldar aceros y metales distintos y puede mecanizarse y automatizarse fácilmente.

2. Aplicación en el transformación de chapa campo

En el ámbito de la transformación de chapaEn comparación con la soldadura tradicional por arco de argón, la soldadura por láser presenta claras ventajas.

Estas ventajas incluyen una mayor eficacia, una deformación térmica mínima, una apariencia más atractiva, una mayor resistencia, la no necesidad de pulido posterior a la soldadura, la capacidad de realizar sin costuras soldadura a tope, curvado, estampado y corte.

3. Aplicación en el campo del procesamiento de baños de acero inoxidable

En el campo de la soldadura de sanitarios de acero inoxidable, la soldadura láser manual ofrece un empalme sin juntas de accesorios como salidas de grifos y fregaderos con cordones de soldadura brillantes y atractivos.

El proceso permite soldar filetes en ángulo recto en 360 grados, lo que lo hace cómodo y fácil de manejar.

El entorno básico de funcionamiento del producto es el siguiente:

| Tensión | Trifásico de cinco hilos 380V ± 10% 50 / 60 Hz CA |

| Capacidad de alimentación | No menos de 5 kW |

| Entorno | Suave, sin vibraciones ni impactos |

| Temperatura ambiente de trabajo | 10℃~40℃ |

| Humedad ambiente de trabajo | <70% |

| Peso (sin embalaje) | 300 kg |

Advertencia:

Antes de utilizar el láser, asegúrese de que la conexión a tierra es correcta.

El producto no viene con componentes incorporados, todo el mantenimiento debe realizarse bajo la orientación del personal técnico de la empresa.

Para evitar descargas eléctricas, no manipule la etiqueta ni retire la tapa. Cualquier daño al producto no estará cubierto por la garantía.

El cabezal de salida del láser está conectado a un cable óptico. Inspeccione cuidadosamente el cabezal de salida para evitar la contaminación por polvo u otros residuos.

Cuando limpie la lente de salida, utilice papel especial para lentes.

Un funcionamiento anómalo puede dañar el láser si no se utiliza de acuerdo con las instrucciones de este manual.

Está prohibido instalar el cabezal de salida mientras se utiliza el láser.

No mire directamente al cabezal de salida. Cuando utilice la máquina, asegúrese de llevar una protección láser adecuada.

Precauciones

(1) Antes de conectar la máquina de soldadura láser a la fuente de alimentación de CA, es importante asegurarse de que se utiliza la tensión correcta de 380 V CA. De lo contrario, el láser podría sufrir daños irreparables.

(2) El funcionamiento del láser fuera de los métodos de control o ajuste especificados en este manual también puede provocar daños.

(3) Mantener limpia la lente de salida es crucial para una buena colimación de la salida del láser. Cualquier daño en la lente provocará daños irreparables en el láser.

(4) Cuando no se utilice, es importante cubrir el colimador con su tapa protectora y no tocar la lente en el extremo de salida. Si es necesario limpiarlo, utilice papel especial para lentes y alcohol.

(5) Cualquier pérdida de potencia del láser debida a un funcionamiento incorrecto, según lo especificado anteriormente, no estará cubierta por la garantía.

Parámetros técnicos de la máquina de soldadura láser manual

| Modelo | ||

|---|---|---|

| Características ópticas | Entorno de pruebas | |

| Potencia nominal de salida (W) | 1000-2000 | |

| Modo de trabajo | Continuo / modulación | |

| Punto de salida | Anillo motor giratorio multipunto variable | |

| Rango de regulación de potencia (%) | 10~100 | |

| Longitud de onda central (nm) | 1080 | Potencia nominal de salida |

| Inestabilidad de la potencia de salida | <3% | Potencia nominal de salida; Tiempo de funcionamiento continuo: ≥ 5hrs; Temperatura de trabajo: 25 ℃ |

| Frecuencia de modulación (Hz) | 50~5k | Potencia nominal de salida |

| La luz roja indica la potencia de salida (mW) | 0.5~1 | |

Características ópticas del cabezal de salida

| Calidad del haz (BPP, mm-mrad) | <2 | Potencia nominal de salida |

|---|---|---|

| Apertura numérica | 0.2 | |

| Diámetro del núcleo de fibra (μm) | 50 | 25, 100, 200 Opcional |

| Longitud de la fibra de salida (m) | 10-15 |

Propiedades eléctricas

| Tensión de trabajo | Sistema trifásico de cinco hilos 380V±10% 50/60 Hz CA |

| Consumo máximo (W) | 5000 |

| Modo de control | Hiperterminal /RS-232/AD |

Otras características

| Dimensiones (ANCHO×ALTO×FONDO) | |

| Peso (kg) | <300 |

| Temperatura del entorno de trabajo (℃) | 10~40 |

| Rango de humedad del entorno de trabajo (%) | <70 |

| Temperatura de almacenamiento (℃) | -10~60 |

| Modo refrigeración | refrigeración por agua |

1) Ajuste de la temperatura del agua del sistema de refrigeración:

2) Requisitos del refrigerante:

Debe utilizarse agua purificada como agua de refrigeración y se recomienda beber también agua purificada.

Para evitar atascos en el agua del enfriador causados por el crecimiento de moho, se sugiere añadir etanol 10% al añadir agua pura.

Cuando la temperatura ambiente del equipo está entre -10℃ y 0℃, se debe utilizar una solución de etanol 30% y sustituirla cada dos meses.

Si la temperatura ambiente del equipo es inferior a -10℃, debe utilizarse un enfriador de doble sistema con función de calefacción y debe garantizarse el funcionamiento continuo del sistema de refrigeración.

Otros requisitos del sistema de refrigeración:

Si el láser no se utiliza durante un periodo prolongado, es importante drenar el agua de refrigeración del interior del sistema de refrigeración y del láser para evitar daños irreparables en el equipo láser.

| Es importante ajustar correctamente la temperatura del agua del sistema de refrigeración en función de la temperatura ambiente. Si la temperatura del agua es demasiado alta, puede provocar un mal funcionamiento del láser. Por otro lado, si la temperatura del agua se ajusta demasiado baja, puede formarse agua condensada en el láser o en su cabezal de salida, lo que provocaría daños irreparables en el equipo láser. |

| Antes de poner en marcha el láser, es importante asegurarse de que el sistema de refrigeración funciona correctamente y de que la temperatura del agua ha alcanzado el nivel adecuado. (En verano: 29 ± 0,5°C; En invierno: 25 ± 0,5°C) |

Precauciones de instalación

(1) Coloque el equipo en posición horizontal y asegúrelo según sea necesario.

(2) Antes de conectar la alimentación, asegúrese de que la fuente de alimentación es estable (220-380V AC ± 10%, 50/60Hz) y el cable de tierra está en buenas condiciones.

(3) Conecte todas las líneas de alimentación y control mientras la alimentación está desconectada.

(4) Conecte el sistema de refrigeración al láser y al cabezal de salida siguiendo la identificación de entrada y salida de agua.

(5) Inspeccione el cabezal de salida del láser y límpielo si es necesario antes de instalarlo en el equipo. Si se encuentra polvo en el cabezal de salida, no instale ni utilice el láser hasta que se haya limpiado.

(6) Manipule la funda protectora blindada amarilla/metálica con cuidado durante la instalación del puente, evitando dañar la fibra óptica al no pisarla, apretarla o doblarla en exceso.

(7) Al instalar o retirar el cabezal de salida láser, manipúlelo con cuidado y evite las vibraciones.

(8) Mantenga un entorno limpio durante la instalación del cabezal de salida del puente para evitar la contaminación del cabezal de salida. Por ejemplo, evite utilizar ventiladores eléctricos para disipar el calor en verano cuando hace calor para evitar grandes cantidades de polvo en el aire.

(9) El mínimo radio de curvatura de la fibra de transmisión láser no debe ser inferior a 20 cm durante el transporte y almacenamiento cuando el láser no está en uso. Cuando el láser está en estado de salida, el radio mínimo de curvatura no debe ser inferior a 30 cm.

| Todas las líneas de control del láser deben conectarse con la alimentación desconectada para evitar cualquier daño potencial al láser causado por la instalación cargada eléctricamente de las líneas de control. |

| La fibra de salida del láser debe mantenerse en una posición lo más relajada posible, y está prohibido retorcer la fibra de salida. Si el diámetro de la fibra es demasiado pequeño, puede dañar la salida del láser. |

| En el proceso de instalación y extracción del cabezal de salida láser, manipúlelo con cuidado y evite cualquier vibración. Antes de montar el cabezal de salida del láser, asegúrese de que la lente óptica y la cavidad del cabezal de corte están limpias y libres de cualquier contaminante. Cuide bien la tapa protectora del cabezal de salida para evitar la contaminación. De lo contrario, la tapa protectora puede contaminar indirectamente el cabezal de salida. |

(1) El dispositivo ofrece tres nuevas formas de haz y seis formas de haz para seleccionar, lo que permite la personalización para satisfacer las necesidades de diferentes formas de haz para la soldadura de esquinas internas y externas, soldadura planay soldadura angular.

(2) El péndulo doble Qilin permite ajustar la densidad de energía, soldando eficazmente dentro de un rango de 0,2 a 5 mm.

| No. | Modelo | Ventajas |

| 1 | Spot | Punto pequeño, energía fuerte, adecuado para soldadura de penetración y corte. |

| 2 | Línea | La anchura de la soldadura puede ajustarse, y es capaz de penetrar en placas más gruesas hasta cierto punto. Esto la hace adecuada para la soldadura de esquinas exteriores, la soldadura a medida y la soldadura por hilo. |

| 3 | Círculo | El diámetro puede ajustarse, con lo que se consigue una distribución uniforme de la densidad de energía. Las ventajas de utilizar la soldadura de alta frecuencia para chapas finas son evidentes. |

| 4 | Doble O | El diámetro ajustable sirve principalmente para reducir los puntos huecos, aumentar el tamaño del punto y garantizar una radiación de luz más uniforme en toda la placa. Esta característica lo hace adecuado para todo tipo de soldadura en ángulo. |

| 5 | Triángulo | La anchura ajustable ayuda a reducir los puntos huecos y garantiza que los tres lados de la placa reciban el mismo calor. Además, la incorporación de la soldadura con alimentación por hilo permite reducir la frecuencia y produce un punto de soldadura con forma de escama de pescado, lo que supone una mejora significativa con respecto a la soldadura de oscilación simple. juntas de soldadura. |

| 6 | 8 estilo | Partiendo de un diseño triangular, el punto de luz aumenta aún más, lo que permite un calentamiento múltiple de la placa. Esta característica la hace adecuada para su uso en soldaduras de gran anchura. |

Cabezal láser Estado no visualizado:

No se visualiza el estado conductivo o la salida de luz es intermitente durante la soldadura:

El gas no se puede controlar:

El lente protector se quema fácilmente:

Cabezal de la antorcha de soldadura sobrecalentado:

No se pueden modificar los parámetros de la pantalla táctil:

Limpieza del cabezal de la pistola de soldar:

Sustitución de la lente protectora:

Manejo del cabezal de la pistola de soldar:

Utilización del producto:

Advertencia

Mantenimiento:

La placa de circuito está muerta

Mantenimiento de la unidad

Por favor, sople el condensador durante mucho tiempo:

Mantenimiento del depósito de agua:

Mantenimiento de la fuente de alimentación:

Precauciones de seguridad

Antes de la primera instalación y puesta en marcha, compruebe cuidadosamente que el cableado y la tensión son correctos.

El personal responsable de la instalación de la unidad debe garantizar una instalación correcta para evitar fugas eléctricas, fugas de agua o incendios. Si es necesario desmontar y volver a instalar la unidad, se recomienda ponerse en contacto con un profesional.

No desconecte la unidad tirando del enchufe a través del sistema de interruptores del controlador. Una corriente excesiva podría quemar el enchufe y activar el circuito, lo que supondría un riesgo para la seguridad.

Asegúrese de que la fuente de alimentación esté bien conectada y de que el aislamiento de los cables esté intacto. Los cables sueltos o rotos podrían provocar descargas eléctricas, cortocircuitos o incendios.

Evite introducir objetos extraños, como dedos o palillos, en la salida de aire de la unidad, ya que podría provocar daños en la unidad o lesiones personales.

Proporcione una ventilación adecuada durante el funcionamiento de la unidad.

No se pare ni coloque objetos sobre la unidad.

No utilice el aparato con las manos mojadas, ya que podría sufrir una descarga eléctrica.

La unidad debe estar correctamente conectada a tierra. El cable de tierra no debe conectarse a la tubería de gas, la tubería de agua o la línea telefónica, ya que una mala conexión a tierra podría provocar una descarga eléctrica.

Asegúrese de que hay instalado un dispositivo de protección de corriente para evitar descargas eléctricas.

Si observa algún fenómeno inusual (como olor a quemado), corte inmediatamente el suministro eléctrico y póngase en contacto con el departamento económico para que le solucionen el problema.

Los operarios de las soldadoras láser manuales deben recibir una formación profesional exhaustiva que abarque la interpretación de los indicadores del sistema, el manejo del panel de control y los conocimientos fundamentales del equipo. Esta formación garantiza un funcionamiento seguro y eficaz de esta sofisticada tecnología de soldadura.

Antes de poner la máquina en funcionamiento, inspeccione minuciosamente los conductos de trabajo de detección y el cableado de la máquina para detectar cualquier signo de daño o exposición. Esta comprobación crítica previa al funcionamiento protege contra posibles riesgos eléctricos y garantiza un rendimiento óptimo.

Mantenga un espacio de trabajo despejado prohibiendo estrictamente la colocación de elementos o herramientas extraños en el cuerpo del robot, el eje externo, la estación de limpieza de pistolas o el enfriador de agua. Esta práctica evita interferencias con las piezas móviles y mantiene la integridad del sistema.

Aplique una política estricta contra el almacenamiento de sustancias inflamables o líquidas en el quirófano. Mantenga una temperatura ambiente inferior a 25 °C y asegúrese de que la zona esté libre de fugas. Estas medidas son cruciales para la prevención de incendios y el funcionamiento óptimo de los equipos.

Implemente un riguroso programa de pruebas e inspecciones periódicas para identificar y abordar de forma proactiva posibles problemas antes de que se conviertan en problemas graves.

El sistema de refrigeración por aire forzado de la máquina de soldar es propenso a acumular polvo. Para evitarlo, utilice aire comprimido limpio y seco para eliminar periódicamente el polvo de los componentes interiores de la máquina. Esta tarea de mantenimiento es vital para evitar el sobrecalentamiento y garantizar un rendimiento constante.

Inspeccione y verifique periódicamente la integridad de las conexiones del cableado eléctrico. Las conexiones sueltas o corroídas pueden provocar ineficiencias eléctricas o riesgos para la seguridad.

Durante el mantenimiento anual, realice una inspección exhaustiva. Sustituya cualquier componente defectuoso, repare las carcasas dañadas y refuerce las zonas con aislamiento deteriorado. Este enfoque proactivo evita averías inesperadas y prolonga la vida útil de los equipos.

Realice comprobaciones rutinarias de las piezas consumibles, como las boquillas conductoras, sustituyéndolas cuando sea necesario. Limpie y sustituya periódicamente la manguera de resorte para mantener un flujo de gas óptimo y evitar la contaminación. Además, inspeccione los anillos aislantes en busca de signos de desgaste o daños.

El cumplimiento de este régimen de mantenimiento sistemático minimiza la aparición de fallos en la soldadura. Aunque estos procedimientos requieren tiempo y recursos, prolongan significativamente la vida útil de la máquina de soldar, mejoran la eficiencia operativa, garantizan un rendimiento constante y refuerzan la seguridad general.

Es imperativo hacer hincapié en que deben seguirse rigurosamente los protocolos de seguridad durante el funcionamiento de las máquinas de soldadura láser manuales. Esto incluye el uso de equipos de protección individual (EPI) adecuados, como gafas de seguridad láser, guantes resistentes al calor y ropa ignífuga. Los operarios también deben recibir formación sobre los procedimientos de seguridad láser y ser conscientes de los peligros potenciales, como los rayos láser reflejados y la exposición a humos.

La velocidad de soldadura afecta significativamente a la energía absorbida por la soldadura por unidad de tiempo, influyendo así en la profundidad y anchura de penetración de la soldadura, así como en su aspecto. Este breve resumen analiza el impacto de la velocidad de soldadura en la calidad de la soldadura, proporcionando una referencia para los ajustes del proceso.

La velocidad afecta principalmente a la profundidad y la anchura de penetración, en relación sobre todo con la densidad de energía lineal. En general, a medida que aumenta la velocidad de soldadura láser, disminuyen el área fundida y la anchura. Esto puede entenderse como que el aumento de la velocidad de soldadura láser conduce a una reducción del tiempo de permanencia del láser en la superficie de la pieza. Al reducirse el tiempo de permanencia del láser, disminuye el área de conducción del calor, lo que da como resultado una zona de fusión y una zona afectada por el calor más pequeñas.

Además, la velocidad de soldadura afecta al aspecto de la soldadura, que a menudo da lugar a un patrón de escamas de pescado áspero y en forma de "V" en la superficie, con decoloración y un refuerzo mínimo o nulo, lo que da lugar a una soldadura sin relleno.

Tabla Tabla de espesores y velocidades de soldadura láser manual (800W-1500W)

| Metales | Espesor (mm) | Formulario de soldadura | 800W eficacia de la soldadura (mm/s) | 1000W eficacia de la soldadura (mm/s) | 1500W eficacia de la soldadura (mm/s) |

| Acero inoxidable | 1 | Soldadura a tope | 45 | 55 | 70 |

| Acero inoxidable | 2 | Soldadura a tope | 16 | 35 | 45 |

| Acero inoxidable | 3 | Soldadura a tope | / | 18 | 35 |

| Acero inoxidable | 4 | Soldadura a tope | / | / | 15 |

| Acero al carbono | 1 | Soldadura a tope | 40 | 48 | 62 |

| Acero al carbono | 2 | Soldadura a tope | 12 | 23 | 35 |

| Acero al carbono | 3 | Soldadura a tope | / | 18 | 25 |

| Acero al carbono | 4 | Soldadura a tope | / | / | / |

| Aleación de aluminio serie 1-3 | 1 | Soldadura a tope | 32 | 40 | 70 |

| Aleación de aluminio serie 1-3 | 2 | Soldadura a tope | / | 20 | 35 |

| Aleación de aluminio serie 4-7 | 1 | Soldadura a tope | 18 | 35 | 60 |

| Aleación de aluminio serie 4-7 | 2 | Soldadura a tope | / | / | 25 |

Nota: Los parámetros de rendimiento anteriores son datos de prueba estándar y, debido a la complejidad de las aplicaciones prácticas, puede haber diferencias en los datos.

Una selección inadecuada de la velocidad puede provocar defectos en la soldadura láser, que es un proceso continuo de fusión y solidificación. A medida que aumenta la velocidad de soldadura, también aumenta la velocidad de enfriamiento del metal fundido. Esta solidificación acelerada dificulta la propagación del metal, lo que da lugar a defectos de joroba. Estas jorobas aumentan a medida que aumenta la velocidad de soldadura, limitando indirectamente la velocidad de soldadura.

Soluciones para la prevención del Humping:

1. Utilice láseres con un diámetro de núcleo menor o seleccione cabezales de enfoque colimadores para reducir el tamaño del punto, concentrando la energía con mayor eficacia.

El mecanismo es el siguiente: los láseres con un diámetro de punto más pequeño pueden acortar la distancia entre la fuente de calor láser y el punto de convergencia del flujo de metal líquido, lo que facilita la propagación del metal líquido y suprime la formación de jorobas;

2. Emplear un enfoque de láser de doble haz con un haz por delante del otro, o utilizar puntos en forma de anillo, soldadura compuesta de semiconductor de fibra de longitud de onda múltiple, que puede aumentar significativamente la velocidad máxima de soldadura sin causar jorobas en más de 40% en comparación con las velocidades de láser de un solo haz.

Normalmente, uno de los dos haces láser se encarga del precalentamiento y el postprocesamiento, y el otro de la profundidad de fusión. Esto reduce la velocidad de enfriamiento del metal líquido alrededor del orificio de la cerradura, disminuye el gradiente de temperatura, reduce la tensión superficial del metal líquido alrededor del orificio de la cerradura y mejora la capacidad de propagación del metal líquido, evitando así la formación de jorobas.

A la hora de buscar fabricantes fiables de máquinas de soldadura láser, es fundamental tener en cuenta varios factores para asegurarse de seleccionar un proveedor que satisfaga sus necesidades específicas de fabricación y sus normas de calidad. Aquí tiene una guía completa que le ayudará en su búsqueda:

Tecnología e innovación:

Busque fabricantes que inviertan constantemente en investigación y desarrollo y ofrezcan tecnologías de soldadura láser de vanguardia. Funciones avanzadas como la supervisión de la soldadura en tiempo real, los sistemas de control adaptativos y la compatibilidad con Industria 4.0 pueden mejorar significativamente sus capacidades de producción.

Gama de máquinas y personalización:

Los fabricantes de renombre suelen ofrecer una amplia gama de soldadoras láser, entre las que se incluyen:

Experiencia y reputación en el sector:

Evalúe el historial del fabricante en su sector específico. Busque estudios de casos, testimonios de clientes y certificaciones del sector que demuestren su experiencia y fiabilidad.

Asistencia técnica y formación:

Asegúrese de que el fabricante ofrece un servicio de asistencia técnica completo, que incluya:

Presencia mundial y apoyo local:

Los compradores internacionales deben tener en cuenta a los fabricantes con presencia mundial y redes de apoyo locales para garantizar una asistencia rápida y la disponibilidad de piezas de repuesto.

Garantía de calidad y certificaciones:

Compruebe que el fabricante cumple las normas de calidad internacionales, como ISO 9001, y posee las certificaciones específicas del sector.

Rentabilidad y retorno de la inversión:

Aunque el coste inicial es importante, hay que centrarse en el coste total de propiedad, incluida la eficiencia energética, los requisitos de mantenimiento y la vida útil prevista de la máquina.

Prácticas de sostenibilidad:

Dado que cada vez se hace más hincapié en la responsabilidad medioambiental, hay que tener en cuenta a los fabricantes que dan prioridad a los diseños eficientes desde el punto de vista energético y a las prácticas de fabricación sostenibles.

Algunos famosos fabricantes de máquinas de soldadura láser a considerar incluyen:

Al evaluar estos y otros fabricantes, solicite especificaciones detalladas, organice demostraciones de las máquinas y, si es posible, realice visitas a las instalaciones para ver los equipos en funcionamiento. Además, consulte con colegas del sector y asista a ferias comerciales para obtener información de primera mano sobre las últimas tecnologías de soldadura láser y la reputación de los fabricantes.

Si evalúa a fondo estos factores, podrá identificar un fabricante de máquinas de soldadura láser que no sólo satisfaga sus requisitos de producción actuales, sino que también respalde sus objetivos de fabricación y estrategias de crecimiento a largo plazo.