¿Alguna vez se ha preguntado qué significan esos misteriosos números que aparecen en una pieza metálica? En esta entrada del blog, nos sumergiremos en el fascinante mundo de los ensayos de dureza y exploraremos las diferentes escalas utilizadas para medir la resistencia de un material a la deformación. Tanto si es usted ingeniero, maquinista o simplemente siente curiosidad por las propiedades de los metales, este artículo le proporcionará valiosas ideas y conocimientos prácticos para mejorar su comprensión de las técnicas de medición de la dureza.

La dureza es una medida de la resistencia de un material a la penetración de un objeto duro en su superficie, y constituye un indicador crucial del rendimiento de los materiales metálicos. Normalmente, los valores de dureza más altos se correlacionan con una mayor resistencia al desgaste. Los indicadores de dureza más comunes son la dureza Brinell, la dureza Rockwell y la dureza Vickers.

La dureza Brinell se mide aplicando una carga específica (normalmente 3.000 kg) a una bola de acero endurecido (normalmente de 10 mm de diámetro) introducida a presión en la superficie del material. Tras mantener la carga durante un periodo determinado y descargarla, se calcula el valor de dureza Brinell (HB) como la relación entre la carga y el área de indentación, expresada en KN/mm² (N/mm²).

Cuando la dureza Brinell (HB) supera los 450 o la muestra es demasiado pequeña, se utiliza en su lugar el ensayo de dureza Rockwell. Esta prueba consiste en presionar un cono de diamante con un ángulo superior de 120° o una bola de acero (de 1,59 mm o 3,18 mm de diámetro) en la superficie del material bajo una carga específica. A continuación, se calcula la dureza en función de la profundidad de la indentación. La dureza Rockwell se expresa en tres escalas:

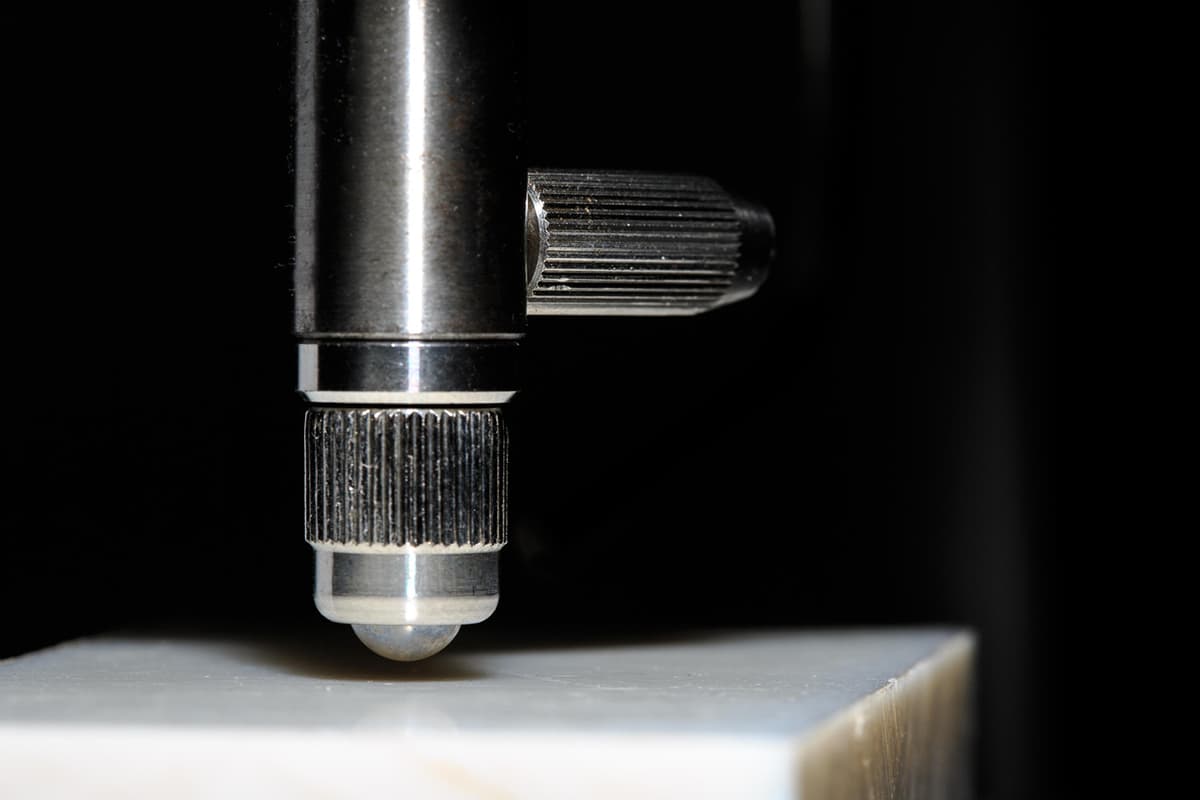

La dureza Vickers se determina presionando un cono cuadrado de diamante con un ángulo superior de 136° y una carga de hasta 120 kg en la superficie del material. El valor de dureza Vickers (HV) se calcula dividiendo la carga por la superficie de la fosa de indentación, expresada en kgf/mm².

La dureza Leeb mide la dureza local o global de los materiales metálicos evaluando la respuesta del material a una carga de impacto. El valor de dureza Leeb puede convertirse en otras unidades de dureza, como la dureza Rockwell y Brinell.

La dureza Shore mide la dureza de los materiales no metálicos evaluando la resistencia del material a una forma de penetrador específica. Los valores de dureza Shore pueden convertirse a otras unidades de dureza.

Nota:

En el ensayo de dureza Rockwell, HRA, HRB y HRC representan tres escalas diferentes: Escala A, Escala B y Escala C. El ensayo Rockwell es un ensayo común de dureza por indentación. Las tres escalas comienzan con una presión inicial de 98,07 N (10 kgf), y el valor de dureza se calcula en función de la profundidad de la indentación. La escala A utiliza un penetrador de cono de diamante con una presión máxima de 588,4 N (60 kgf); la escala B utiliza un penetrador de bola de acero de 1,588 mm (1/16 pulgadas) con una presión máxima de 980,7 N (100 kgf); la escala C utiliza el mismo cono de diamante que la escala A, pero con una presión máxima de 1471 N (150 kgf). La escala B es adecuada para materiales más blandos, mientras que la escala C es para materiales más duros.

La experiencia indica una correlación aproximada entre los distintos valores de dureza de los materiales metálicos y entre los valores de dureza y resistencia. La dureza viene determinada por la resistencia del material a la deformación plástica inicial y posterior. Por lo tanto, una mayor resistencia del material suele traducirse en una mayor dureza. Sin embargo, las relaciones de conversión entre distintos materiales no siempre son coherentes.

Consulte la "Tabla comparativa de durezas" a continuación para convertir los diferentes valores de dureza del acero.

Según la norma alemana DIN50150, la siguiente tabla compara la resistencia a la tracción de los materiales de acero más utilizados con la dureza Vickers, la dureza Brinell y la dureza Rockwell.

Resistencia a la tracción Sala (N/mm2 ) | Dureza Vickers HV | Dureza Brinell HB | Dureza Rockwell HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Orilla HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Valores aproximados de conversión de la dureza Vickers (HV) del acero a otras dureza y resistencia medidas.

| Dureza Vickers | Dureza Brinell | Dureza Rockwell | Superficie Dureza Rockwell | Dureza Shore | Resistencia a la tracción (valor aproximado) | Dureza Vickers | ||||||

| Bola de acero de 10 mm Carga de 3000 kg | Indentador cónico diamantado de superficie | |||||||||||

| Bola de acero estándar | Bola de acero con carburo de wolframio | A. Escala | -Escala | -Escala | -Escala | 15-N | 30-N | 45-N | Mpa(1000psi) | |||

| Carga de 60 kg | Carga de 100 kg | Carga de 100 kg | Carga de 100 kg | Escala | Escala | Escala | ||||||

| Indentador de cono de diamante | Indentador de cono de diamante | Indentador de cono de diamante | Indentador de cono de diamante | Carga de 15 kg | Carga de 30 kg | Carga de 45 kg | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

La dureza es un indicador de rendimiento que mide el grado de blandura o dureza de un material. Existen muchos métodos para comprobar la dureza, cada uno con principios diferentes, que dan lugar a distintos valores de dureza y significados.

El más común es el ensayo de dureza por indentación de carga estática, como la dureza Brinell (HB), la dureza Rockwell (HRA, HRB, HRC) y la dureza Vickers (HV).

Estos valores de dureza indican la capacidad de la superficie de un material para resistir la indentación de un objeto duro.

Las populares dureza Leeb (HL) y dureza Shore (HS) pertenecen a las pruebas de dureza de rebote, que representan el tamaño del trabajo de deformación elástica del metal.

Por tanto, la dureza no es una simple magnitud física, sino un indicador global de rendimiento que refleja la elasticidad, plasticidad, resistencia y tenacidad de un material.

1. Dureza del acero: El símbolo de la dureza de los metales (Dureza) es H.

En función del método de ensayo utilizado,

La dureza Rockwell (HRC) se utiliza generalmente para materiales de gran dureza, como los que se someten a un tratamiento térmico.

2. HB - Dureza Brinell

Se utiliza generalmente cuando el material es más blando, como los metales no ferrosos, o el acero antes del tratamiento térmico o después del recocido. La dureza Brinell (HB) se mide aplicando una determinada carga de prueba para presionar una bola de acero endurecido o una bola de carburo de un determinado diámetro en la superficie del metal sometido a prueba, manteniéndola durante un tiempo especificado, descargándola a continuación y midiendo el diámetro de la hendidura en la superficie sometida a prueba.

El valor de la dureza Brinell se obtiene dividiendo la carga por la superficie esférica de la indentación.

Típicamente, una cierta carga (generalmente 3000kg) se utiliza para presionar una bola de acero endurecido de un cierto tamaño (generalmente 10mm de diámetro) en la superficie del material, se mantiene durante un período de tiempo, y después de la descarga, la relación entre la carga y el área de indentación es el valor de dureza Brinell (HB), con unidades en kilogramo-fuerza/mm2 (N/mm2).

3. La dureza Rockwell utiliza la profundidad de la deformación plástica por indentación para determinar el índice del valor de dureza.

Una unidad de dureza es 0,002 milímetros. Cuando HB>450 o la probeta es demasiado pequeña, no puede utilizarse el ensayo de dureza Brinell y se adopta en su lugar la medición de la dureza Rockwell. Para ello, se utiliza un cono de diamante con un ángulo de vértice de 120° o una bola de acero con un diámetro de 1,59 o 3,18 mm que, bajo una carga determinada, se presiona sobre la superficie del material y se determina la dureza del material a partir de la profundidad de la indentación. Según las diferentes durezas del material de prueba, se utilizan tres escalas diferentes:

Además:

Si la dureza supera este rango, utilice la escala Rockwell de dureza A (HRA).

Si la dureza está por debajo de este rango, utilice Dureza Rockwell B (HRB).

El límite superior de la dureza Brinell es HB650; no puede superar este valor.

4. El penetrador para la escala C del durómetro Rockwell es un cono de diamante con un ángulo de vértice de 120 grados. La carga de ensayo es un valor fijo, y la norma china es de 150 kilogramos de fuerza. El penetrador para el durómetro Brinell es una bola de acero endurecido (HBS) o una bola de diamante. aleación dura bola (HBW). La carga de ensayo varía con el diámetro de la bola, oscilando entre 3000 y 31,25 kilogramos de fuerza.

5. La indentación de la dureza Rockwell es muy pequeña, y el valor de medición es local, por lo que el valor medio debe calcularse midiendo varios puntos. Es adecuada para productos acabados y chapas finas, y se clasifica como ensayo no destructivo. La indentación de la dureza Brinell es mayor, y el valor de medición es preciso, pero no es adecuada para productos acabados y chapas finas. En general, no se clasifica como ensayo no destructivo.

6. El valor de dureza Rockwell es un número adimensional, sin unidad. (Por lo tanto, es incorrecto referirse a la dureza Rockwell como un grado.) El valor de dureza de la dureza Brinell tiene una unidad y tiene una cierta relación aproximada con la resistencia a la tracción.

7. La dureza Rockwell se muestra directamente en el dial y también puede mostrarse digitalmente. Es cómodo de manejar, rápido e intuitivo, y adecuado para la producción en serie. Dureza Brinell requiere el uso de un microscopio para medir el diámetro de la muesca, y luego buscar en la tabla o calcular, la operación es relativamente engorroso.

8. En determinadas condiciones, HB y HRC pueden convertirse consultando una tabla. La fórmula de cálculo mental puede recordarse aproximadamente como: 1HRC≈1/10HB.

La dureza es una propiedad crítica de los materiales, sobre todo en aplicaciones industriales y de ingeniería. Se refiere a la medida de la resistencia de un material a la deformación, especialmente a la deformación plástica, cuando se somete a una fuerza. En términos más sencillos, la dureza indica la capacidad de un material para resistir la penetración, el rayado o el desgaste. Este atributo es crucial a la hora de evaluar el rendimiento y la durabilidad de los materiales utilizados en diversos entornos.

Existen varias escalas y métodos de medición de la dureza, pero los más utilizados son HLD, HRC, HRB, HV, HB y HSD. Cada una de estas mediciones pone a prueba diferentes aspectos de la resistencia de un material a las fuerzas o deformaciones utilizando técnicas y maquinaria de ensayo específicas. Es importante conocer las distintas escalas de dureza, ya que pueden proporcionar resultados diferentes y son más adecuadas para tipos específicos de materiales.

HLD, o dureza Leeb, es una prueba de dureza dinámica que mide la velocidad de rebote de un pequeño cuerpo de impacto tras ser golpeado contra el material sometido a prueba. Cuanto mayor es la velocidad de rebote, más duro es el material. El HLD se utiliza para ensayos in situ de componentes grandes y voluminosos.

Las escalas HRC, HRB y otras escalas de dureza Rockwell utilizan un pequeño penetrador para crear una hendidura en la superficie del material con una fuerza predeterminada. Se mide la profundidad de la indentación, lo que nos da una indicación de la dureza. Los valores de dureza se representan como 0-100 HRC, 0-100 HRB, etc. La dureza Rockwell se utiliza normalmente para evaluar metales y materiales más duros.

HV representa la dureza Vickers y emplea un penetrador piramidal de diamante con una carga aplicada para crear una pequeña hendidura en la superficie del material. A continuación se miden las dimensiones de la indentación, lo que revela el valor de dureza del material. La dureza Vickers es adecuada para materiales con distintos niveles de dureza y grosores, incluidos los materiales cerámicos y los revestimientos metálicos finos.

HB significa dureza Brinell y utiliza un penetrador esférico que se introduce en el material con una carga específica. El diámetro de la hendidura que queda se mide para determinar la dureza del material. La dureza Brinell se utiliza normalmente para materiales más blandos como el aluminio, el latón y algunos metales. tipos de acero.

Por último, HSD es la abreviatura de Hardness Scleroscope (escleroscopio de dureza), un método de ensayo de dureza menos habitual que funciona según el principio de medición de la altura de rebote de un martillo con punta de diamante tras impactar contra la superficie del material.

Seleccionar el método de medición de la dureza adecuado es crucial para obtener resultados precisos y calibrar rendimiento del material. Es esencial tener en cuenta las propiedades del materialLos requisitos de la industria y las necesidades de la aplicación permiten tomar decisiones fundamentadas a la hora de seleccionar los métodos de medición de la dureza.

Las fuentes comunes de errores en el ensayo de dureza incluyen principalmente errores del propio durómetro, cambios en las condiciones de ensayo y errores técnicos del operario. En concreto, las fuentes de error en el ensayo de dureza Rockwell se pueden dividir en tres categorías principales: la primera categoría son los problemas con el propio durómetro, como la fuerza de ensayo, el error de posición de la forma del penetrador y el error de la estructura de medición; la segunda categoría de errores se deriva de los cambios en las condiciones de ensayo; la tercera categoría de errores se origina en errores técnicos del operador. Las fuentes de error en el ensayo de dureza Vickers incluyen la puntería del operario y la lectura de las diagonales de indentación, que pueden ser erróneas, y las diferencias de resultados que pueden surgir de personal diferente que utiliza dispositivos de medición diferentes.

Para reducir estos errores, se pueden tomar las siguientes medidas:

En cuanto a los errores del propio durómetro, pueden reducirse mediante la calibración y el mantenimiento periódicos. Por ejemplo, en el caso de los durómetros Rockwell, asegúrese de que sus piezas no se deformen ni se muevan para evitar errores causados por parámetros de dureza que superen los estándares especificados.

Mejorar las condiciones de ensayo, como aumentar la rugosidad de la superficie, el peso y el grado de acoplamiento de la pieza, especialmente cuando se mide la dureza Brinell. En el caso de materiales especiales, como placas finas, aplique una capa uniforme de mantequilla o vaselina en la parte posterior para mejorar el efecto de acoplamiento.

Reducir los errores técnicos del operario. Los durómetros Vickers totalmente automáticos pueden eliminar en gran medida los errores humanos, ya que reducen la dependencia de la puntería y la lectura de las diagonales de indentación.

Utilice durómetros adecuados para realizar las pruebas. Por ejemplo, para piezas pequeñas, elija un durómetro adecuado y tome las medidas correspondientes para reducir errores, como evitar el impacto lateral en materiales huecos.

Estas medidas permiten reducir eficazmente los errores en los ensayos de dureza y mejorar la precisión y fiabilidad de los resultados.