Las grietas durante el tratamiento térmico de las piezas de trabajo de los ejes pueden provocar fallos catastróficos en la maquinaria. Este artículo profundiza en las causas de estas grietas, centrándose en factores como las propiedades de los materiales, las tensiones durante el temple y revenido y los fallos en el proceso de fabricación. Al comprender estas cuestiones, los ingenieros pueden aplicar estrategias para prevenir tales defectos, garantizando la durabilidad y fiabilidad de los componentes críticos. Conozca las técnicas de análisis específicas y las medidas preventivas que pueden mejorar significativamente la calidad de las piezas de ejes.

El 42CrMo es un acero aleado de alta resistencia conocido por sus excelentes propiedades mecánicas, como su gran resistencia y tenacidad, su buena templabilidad y la ausencia de fragilidad por revenido.

Tras el temple y revenido, presenta un alto límite de fatiga, resistencia al impacto y buena tenacidad al impacto a baja temperatura, por lo que es ideal para fabricar componentes de acero de tamaño grande y mediano que requieran tanto resistencia como tenacidad.

Nuestra empresa ha elegido el acero 42CrMo para fabricar un pivote grande, y el proceso de fabricación incluye los siguientes pasos: forja en bruto, normalizado, mecanizado en bruto, temple y revenido, acabado, excirculo de endurecimiento por inducción y excirculo de rectificado.

La estructura del pivote se ilustra en la figura 1.

Fig. 1 Estructura pivotante

Pueden producirse grietas en el eje pivotante durante los procesos de templado, revenido y revenido.

La grieta suele aparecer en la zona del arco de transición entre la raíz del eje pivotante y la brida.

Todo el eje pivotante se rompe a lo largo de la dirección radial y se extiende hasta la brida del extremo grande.

El eje pivotante puede agrietarse por completo. Consulte la Fig. 2 para ver la forma y la ubicación de la grieta.

Fig. 2 Morfología de la grieta después del temple, revenido y templado

En temple y revenido El proceso de esta pieza consiste en mantenerla a 840 ℃ durante 3 horas y enfriarla con aceite una vez sacada del horno. El tiempo de enfriamiento es de 30 minutos y se utiliza aceite Houghton K. aceite de temple.

Se han fabricado varios lotes de este producto sin grietas.

Para analizar las causas de las grietas, se tomaron muestras de una pieza agrietada en la brida del extremo grande y se analizaron su composición química, su estructura metalográfica y sus grietas. Se tomaron muestras de la grieta de la brida (véase la Fig. 3) para su análisis.

Fig. 3 Toma de muestras en la brida

Véanse los resultados de los análisis de composición química en el cuadro 1

Tabla 1 Composición química (fracción másica) de 42CrMo Pivote de acero (%)

| Elemento | Valor estándar | Valor medido |

| C | 0.38~0.45 | 0.43 |

| Si | 0.17~0.37 | 0.28 |

| Mn | 0.5~0.8 | 0.68 |

| S | ≤0.035 | 0.007 |

| P | ≤0.035 | 0.016 |

| Cr | 0.9~1.2 | 1 |

| Mo | 0.15~0.25 | 0.2 |

| Ni | ≤0.30 | 0.034 |

| Cu | ≤0.30 | 0.046 |

| Al | – | 0.026 |

La estructura metalográfica se muestra en la Fig. 4.

Fig. 4 Estructura metalográfica de la grieta y la superficie

Los resultados de los análisis indican que la composición química del acero 42CrMo cumple los requisitos técnicos. La dureza superficial medida es de 296HBW, que entra dentro del rango requerido de 277-331HBW. La estructura metalográfica es de sorbita templada, y la estructura central es de sorbita templada+ferrita.

La grieta de la pieza tiene forma de arco, y no hay descarburización a ambos lados de la grieta, lo que indica que no había grieta antes del temple y revenido, y no se observaron otras anomalías.

Los analistas físicos y químicos atribuyen la grieta a una tensión excesiva durante el templado, revenido y revenido, según la muestra.

Sin embargo, debido al tamaño de la pieza y a la dificultad del muestreo, el autor sugiere que la posición de corte de la muestra puede ser la zona de crecimiento de la grieta y no el lugar de iniciación de la grieta, por lo que es necesario realizar más análisis.

Dado que el origen de la grieta no puede identificarse a través de la superficie de fractura, se propone cortar la pieza para localizar el origen de la grieta. Llama o corte por plasma puede influir en la localización de la fractura, por lo que se recomienda el corte por hilo para cortar la localización de la grieta en la zona de transición del eje de la pieza defectuosa.

Cuando el corte alcanza 1/3 del diámetro, el eje pivotante se rompe en dos secciones, lo que permite seguir analizando la causa de la grieta.

La morfología de la fractura tras el corte con alambre se muestra en la Fig. 5.

Fig. 5 Posición de la fractura de la grieta tras el corte con alambre

El centro de la fractura parece marrón, mientras que la parte exterior presenta una coloración normal del metal. La coloración marrón del centro es anormal y probablemente se deba a la oxidación.

El análisis indica que probablemente existían grietas en el centro de la pieza antes de los procesos de temple, revenido y posterior forja, normalización y temple. Las grietas habrían sufrido oxidación durante estos procesos, lo que habría provocado la decoloración marrón.

Para confirmar esta hipótesis, se tomó una muestra de la zona marrón y se analizó. La muestra se cortó desde el centro en dirección axial. Al cortarla y procesarla, se descubrió que había numerosas grietas distribuidas radialmente, como se muestra en la figura 6.

Fig. 6 Localización de la fractura de la grieta

El análisis de la muestra muestra que la muestra tiene una estructura bandeada evidente (Grado 4), como se muestra en la Fig. 7.

Fig. 7 Estructura metalográfica del centro de la grieta

Las grietas, que son múltiples y aproximadamente paralelas, se distribuyen a lo largo de la dirección de la estructura en bandas y perpendicularmente a la dirección de forja.

El autor cree que había grietas presentes antes del proceso de temple y revenido del eje pivotante, y estas grietas estaban localizadas en el centro, sin grietas visibles en la superficie.

Durante el proceso de temple y revenido, las grietas se expandieron debido a la influencia de la tensión organizativa y térmica, y la estructura en bandas también desempeñó un papel.

En consecuencia, es necesario realizar un análisis más detallado para determinar si se produjeron problemas como una temperatura de forja insuficiente y una relación de forja poco razonable durante el proceso de forja.

Para evitar que cualquier pieza defectuosa entrara en el mercado, se investigaron a fondo los productos en proceso.

Todos los productos en proceso se sometieron a pruebas END con un detector de defectos por ultrasonidos.

Tras la investigación, se descubrieron dos productos anómalos y se comprobaron sus números de serie de producción.

Se descubrió que los números de serie de producción de los dos productos anómalos formaban parte del mismo lote de productos falsificados que contenían las piezas agrietadas.

Para validar los primeros análisis y juicios, se realizó un corte con hilo en las partes anómalas encontradas a lo largo de la dirección axial.

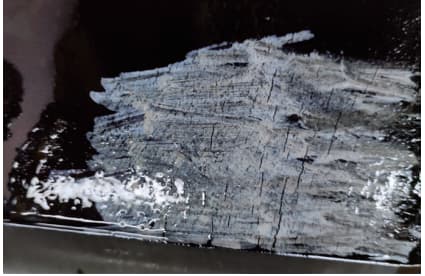

La superficie de corte reveló claramente la presencia de varias grietas detalladas, que eran perpendiculares a la dirección de forja, como se ilustra en la Fig. 8.

Fig. 8 Superficie de corte de las piezas defectuosas

Tras una nueva verificación, se juzgó que la grieta se había generado durante la forja.

1)La fractura del eje pivotante puede atribuirse directamente a la grieta de forja formada durante el proceso de forja de la pieza. Esta grieta se expandió durante el temple y revenido, y la presencia de una estructura en bandas también contribuyó a su crecimiento.

2)Al realizar el análisis de fallos, es importante localizar cuidadosamente el origen de la grieta. Diferentes ubicaciones de muestreo pueden afectar significativamente a los resultados del análisis. Por lo tanto, es esencial analizar e identificar la causa desde el origen para evitar despistes.

3)Reforzar la inspección de entrada de materias primas es crucial para evitar que las piezas defectuosas entren en el proceso de producción.