¿Y si el secreto de unas matrices de forja de acero más duraderas residiera en el preciso arte del tratamiento térmico? Este artículo explora cómo las matrices de forja en caliente de acero 5CrNiMo para engranajes se benefician de procesos específicos de tratamiento térmico. Descubra cómo la selección adecuada del material y los procedimientos detallados de tratamiento térmico pueden prolongar significativamente la vida útil y el rendimiento de estas herramientas críticas, mejorando la eficacia y reduciendo los costes en las aplicaciones industriales.

La matriz de forja en caliente de acero 5CrNiMo tiene un coste elevado y un gran consumo, por lo que tiene un valor económico importante para mejorar su vida útil.

Hay muchos factores que afectan a la vida útil del molde, de los cuales los más importantes son la calidad del tratamiento térmico del molde y la selección del material del molde.

Este artículo analiza y resume la factores que afectan a la calidad del tratamiento térmico de moldes, diseña y formula el esquema de organización de la producción de moldes para satisfacer las necesidades de organización de la producción de una empresa, determina científica y razonablemente la selección del material de los moldes y los parámetros del proceso de tratamiento térmico de los moldes, a fin de satisfacer los requisitos de propiedades mecánicas integrales.

Lectura relacionada: Efectos del tratamiento térmico

Una empresa planea producir un pequeño lote de engranajes intermedios de malla constante.

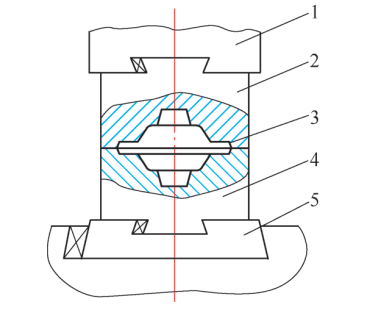

Para mejorar la eficacia de la producción y garantizar la calidad de los productos, ha formulado un plan de producción consistente en utilizar troqueles en caliente. prensa de forja y acero 5CrNiMo para fabricar moldes (véase la Fig. 1).

El diseño matriz de forja altura es de 336mm, la dureza de la superficie de la matriz es de 38HRC, la dureza de la cola es de 32HRC, y el peso de la matriz de forja es de 3t.

Fig. 1 Plano de la matriz de forja en caliente

El acero 5CrNiMo es un acero aleado para herramientas con bajo contenido en elementos de aleación.

El acero tiene buena tenacidad, resistencia y resistencia al desgaste.

Sus propiedades mecánicas a temperatura ambiente y 500 ~ 600 ℃ son casi las mismas.

Cuando se calienta a 500 ℃, todavía puede mantener una dureza de más de 300 HBW.

Como el acero contiene molibdeno, no es sensible a la fragilidad del temple.

Tras enfriarse lentamente a partir de 600 ℃, la tenacidad al impacto disminuye ligeramente.

El acero 5CrNiMo tiene una buena templabilidad.

Este acero se utiliza ampliamente para fabricar diversos tipos de matrices de forja de tamaño grande y mediano.

Y este acero es fácil que forme manchas blancas, por lo que es necesario controlar estrictamente el proceso de fundición y el sistema de enfriamiento tras la forja y el laminado.

El número térmico seleccionado es 019-0147, y la composición química de la forja en caliente 5CrNiMo acero para troqueles se muestra en la Tabla 1.

Tabla 1 composición química del acero 5CrNiMo (fracción másica) (%)

| C | Ni | Mn | Mo | Cr | S | P |

| 0.55 | 1.68 | 0.72 | 0.25 | 0.73 | 0.006 | 0.006 |

La calidad del molde, especialmente su vida útil, viene determinada en gran medida por la mejor elección de los materiales de fabricación y la calidad del tratamiento térmico.

Véanse en el cuadro 2 los datos obtenidos por estadística sobre las causas de los fallos de los moldes.

Se puede observar en la tabla 2 que el fallo causado por el tratamiento térmico del molde representa 50% del total de causas de fallo.

El tratamiento térmico del molde es casi el proceso final del proceso de transformación del molde.

Si se desguaza debido a un tratamiento térmico deficiente, se desperdiciarán todos los esfuerzos anteriores.

Tabla 2 Porcentaje estadístico de causas de fallo del molde (%)

| Causa del fallo | Porcentaje estadístico | Total | |

| Diseño estructural poco razonable | 10 | 10 | |

| Material: | Problema de material | 7 | 10 |

| Equivocado selección de materiales | 3 | ||

| Tecnología de tratamiento en frío y en caliente | 10 | 10 | |

| Problemas de tratamiento térmico | Oxidación superficial o descarburización | 30 | 50 |

| Tiempo de enfriamiento demasiado largo o templado insuficiente | 10 | ||

| Temperatura de enfriamiento demasiado alta o demasiado baja | 10 | ||

| Grietas por rectificado y un tratamiento superficial deficiente | 12 | 12 | |

| Ajuste y funcionamiento incorrectos de la máquina herramienta | 8 | 8 | |

5CrNiMo forja de acero La matriz soporta tensiones complejas durante su uso, por lo que la matriz de forja con forma compleja debe tener una estructura y un rendimiento lo más uniforme posible, mientras que el acero suministrado por la planta metalúrgica tiene estructura de fibra, y sus diversas propiedades son diferentes.

Para eliminar la direccionalidad de las fibras de los tochos, hacer que sus propiedades sean lo más homogéneas posible y obtener el tamaño requerido, hay que forjarlos.

Tras la forja, debe enfriarse lentamente para evitar "manchas blancas".

La resistencia a la tracción longitudinal y el límite elástico del acero con manchas blancas no se reducen mucho, pero el alargamiento se reduce significativamente, especialmente la contracción por sección y la tenacidad al impacto se reducen más, a veces cerca de cero, y las propiedades mecánicas transversales de este acero son muy inferiores a las del acero longitudinal.

Por lo tanto, el acero con manchas blancas no puede utilizarse en general.

Después de forjar la pieza en bruto de acero 5CrNiMo, para eliminar la tensión interna generados durante la forja y afinar el grano, obtener una estructura uniforme (ferrita + perlita) y reducir la dureza para mejorar el rendimiento de corte, la pieza bruta de forja debe ser recocida.

Con el fin de eliminar la tensión de mecanizado de la matriz de forja durante el mecanizado y evitar la tensión térmica causada por el calentamiento brusco, el horno se suele precalentar a 600 ~ 650 ° C después de la carga.

Tiempo mínimo de mantenimiento de temperatura de precalentamiento a la temperatura de enfriamiento:

τ= ah

Dónde,

La altura de este molde es de 365 mm, que se calcula mediante la fórmula anterior τ ≈ 2,5h, tiempo de mantenimiento de la calefacción de enfriamiento 6h, porque el austenita del acero de la matriz de forja es relativamente estable, con el fin de reducir la tensión térmica generada durante el proceso de enfriamiento de la matriz de forja y reducir la deformación y el agrietamiento de la matriz, la matriz de forja descargada del horno se enfría previamente en el aire a ≤ 780 ℃.

Después de que el molde se haya enfriado en el aceite durante unos 5min, sacar la cola de la superficie del aceite, permanecer unos minutos para elevar la temperatura de la cola de golondrina.

Una vez seca la huella de aceite, sumérjala en el aceite durante 3-5 minutos y sáquela.

Repítelo de 3 a 5 veces.

Cuando todo el molde se enfría a unos 150 ℃, levántelo, y luego gire a templar inmediatamente.

Para eliminar las tensiones internas causadas por el temple, reducir la dureza después del temple, aumentar la tenacidad y obtener una estructura uniforme de troostita, la matriz de forja debe templarse inmediatamente.

El revenido se realiza en un horno de caja.

Según el principio del proceso, la matriz de forja grande debe mantenerse caliente durante 5 ~ 6h.

La curva específica del proceso de tratamiento térmico (recocido y revenido) se muestra en la Fig. 2.

Con el fin de aumentar la vida útil de la matriz de forja, especialmente para evitar el desgaste de la cabeza del martillo y la rotura de la varilla del martillo, se especifica que la dureza de la cola de milano de la matriz de forja debe ser inferior a la dureza del perfil de trabajo, por lo que la matriz necesita ser retroalimentada.

El horno de baño de sal se calienta para el revenido.

Después de que la matriz de forja templado y revenido, su cola de golondrina se templa en el horno de baño de sal a baja temperatura.

Para moldes grandes y medianos, la cola de golondrina debe calentarse a 620 ~ 650 ℃, y la dureza alcanza 286 ~ 321HBW (30,5 ~ 35HRC).

En cuanto al tiempo de calentamiento, generalmente viene determinado por el color de revenido de la superficie de trabajo de la matriz de forja.

Cuando el color de la superficie de trabajo es gris azulado o incluso gris (en este momento, la superficie de trabajo ha alcanzado unos 400 ℃), se detiene el calentamiento.

La cola de golondrina puede enfriarse con aceite después del calentamiento. Para reducir el estrés térmico, se propone la refrigeración por aire después de enfriar el aceite a unos 100 ℃.

Una vez tratada la cola de golondrina, se puede obtener una estructura de sorbita uniforme.