¿Qué hace que el acero inoxidable austenítico sea tan resistente y versátil? El secreto está en su proceso de tratamiento térmico. Este artículo explica los intrincados pasos y los principios científicos que hay detrás de la mejora de sus propiedades. Al leerlo, descubrirá cómo las diferentes temperaturas y tratamientos afectan a la estructura del acero, mejorando su resistencia a la corrosión y su solidez. Sumérjase para comprender cómo una gestión precisa del calor puede optimizar el rendimiento de este material crucial en diversas aplicaciones.

Con el avance de la tecnología metalúrgica, surgen continuamente diversos aceros inoxidables de alta calidad. A pesar de la capacidad de la industria metalúrgica para desarrollar constantemente calidades de acero superiores, es necesario un tratamiento térmico adecuado para optimizar la funcionalidad del acero inoxidable.

Durante los procesos de calentamiento y enfriamiento de los distintos grados de acero, varía la transformación de la estructura de la matriz, así como la generación y transición de carburos, nitruros y compuestos intermetálicos, todo lo cual influye de forma diferente en el rendimiento del acero inoxidable.

Por lo tanto, el proceso de tratamiento térmico adecuado debe seleccionarse en función del tipo de acero y aplicación prevista durante el tratamiento térmico del acero inoxidable.

El acero inoxidable austenítico tiene un austenita estructura matricial. Durante el proceso de calentamiento y enfriamiento, no se produce ninguna transformación de fase martensítica, por lo que no hay templabilidad.

La finalidad del tratamiento térmico austenítico es mejorar la resistencia a la corrosión, mitigar los efectos adversos provocados por la fase secundaria, aliviar las tensiones o ablandar el material que ya ha sufrido un endurecimiento por deformación.

(1) Temperatura de generación de precipitado

(2) Precipitación y disolución de carburos de aleación

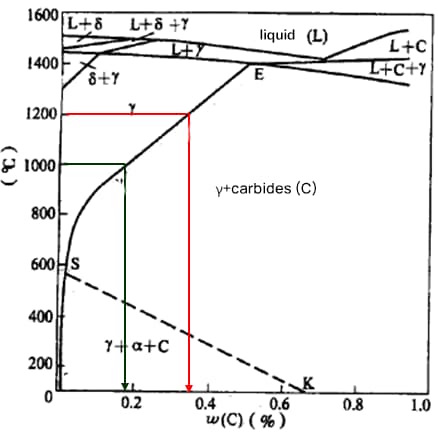

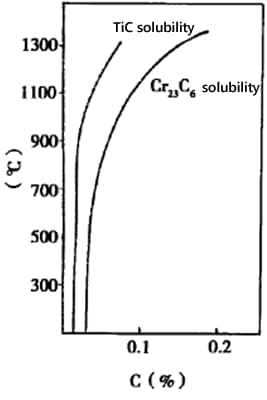

1) Solubilidad del carbono

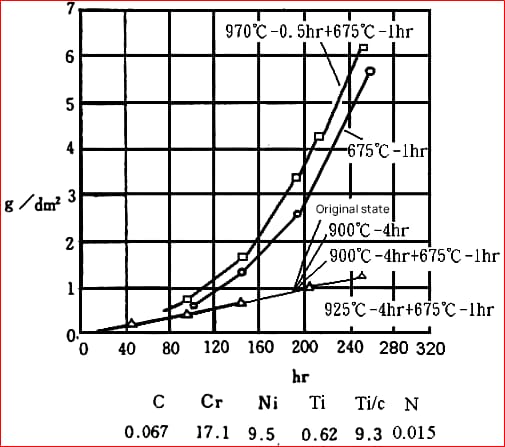

Para el acero 304 (18Cr-8Ni), la solubilidad del carbono a 1200℃ es de 0,34%, a 1000℃ es de 0,18%, y a 600℃ es de 0,03%.

En contenido en carbono en acero 304 no supera 0,08%. Por encima de 1000℃, el carbono se disuelve en austenita. Dado el pequeño radio de los átomos de carbono, al disminuir la temperatura, el carbono precipita a lo largo de los límites de grano.

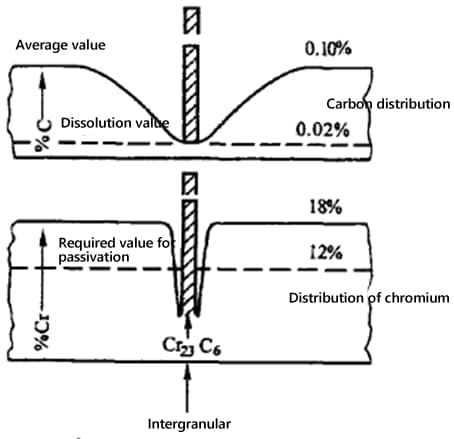

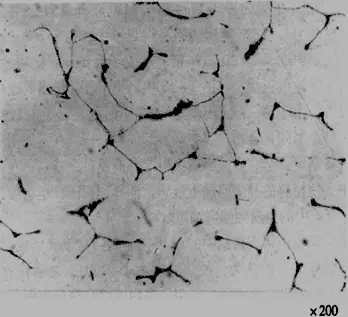

2) Agotamiento intergranular del cromo

Solubilidad del carbono: A medida que baja la temperatura, disminuye la solubilidad.

Radio atómico del carbono: Un radio atómico más pequeño significa menor solubilidad, lo que conduce a la precipitación a lo largo de los límites de grano.

Estabilidad: Los átomos de carbono precipitados son inestables y forman compuestos estables con el cromo y el hierro, como Cr23C6 o (FeCr)23C6.

Velocidad de difusión atómica: Cuanto menor es el radio de los átomos de carbono, mayor es la velocidad de difusión. Por el contrario, el radio más grande de los átomos de cromo da lugar a una velocidad de difusión menor.

(3) Fase Sigma

1) Condiciones de formación:

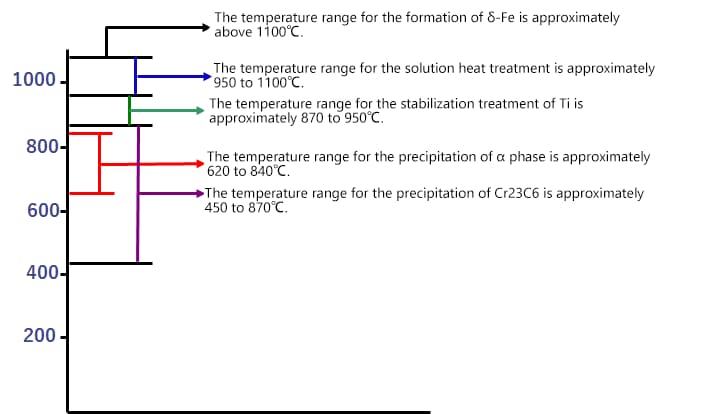

- Calentamiento prolongado a temperaturas de 620~840℃.

- La adición de elementos formadores de ferrita, como Titanio (Ti), Neodimio (Nd), etc.

- El uso de varillas de soldadura con un alto contenido de elementos formadores de ferrita en el costura de soldadura.

- En austenita con Manganeso (Mn), Nitrógeno (N) en sustitución del Níquel (Ni).

2) Efectos adversos:

- Reducción de la plasticidad, especialmente de la tenacidad al impacto.

- La fase sigma es un compuesto intermetálico rico, su formación puede dar lugar fácilmente a corrosión intergranulary picaduras en medios con cloruro (Cl-).

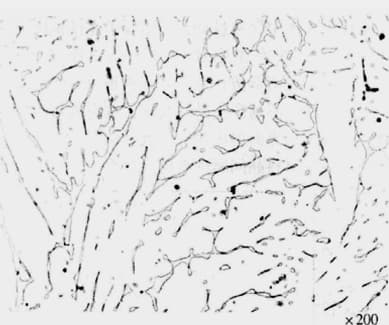

(4) Ferrita Delta

1) Condiciones de formación:

En los aceros inoxidables austeníticos al cromo-níquel fundidos, la composición química del estado fundido es desigual, lo que da lugar a regiones ricas en elementos formadores de ferrita.

En la estructura de soldadura de algunos aceros inoxidables austeníticos.

2) Efectos beneficiosos:

La ferrita delta 5-20% puede reducir la corrosión intergranular.

Aumenta la límite elástico.

En condiciones de baja tensión, puede disminuir la susceptibilidad a la corrosión bajo tensión.

Durante la soldadura, reduce la probabilidad de agrietamiento térmico.

3) Efectos adversos:

Durante el procesamiento a presión, es fácil que se produzcan grietas debido a las diferentes capacidades de deformación de las dos estructuras.

(1) Tratamiento de soluciones

1) Temperatura de tratamiento de la solución: 950-1150℃

2) Tiempo de aislamiento: 20-30% más largo que el general acero aleado.

3) Enfriamiento: Se requiere un enfriamiento rápido en el rango de temperatura de formación del carburo (450-850℃).

Los siguientes principios son aplicables a los métodos de refrigeración:

| JIS | Temperatura de maduración en grados Celsius. | Método de trabajo en frío |

| SUS 403 | 1010-1150 | Enfriamiento rápido |

| SUs 304H | Por encima de 950 | Enfriamiento rápido |

| SUS 304L | 1010-1150 | Enfriamiento rápido |

| SUS 321 | 920-1150 | Enfriamiento rápido |

| SUS 321H | El trabajo en frío requiere una dureza superior a 1095. | Enfriamiento rápido |

| El trabajo en caliente requiere una dureza superior a 1050. | Enfriamiento rápido | |

| SUS 316 | 1010-11S0 | Enfriamiento rápido |

| SUS 316H | Más de 985 | Enfriamiento rápido |

| SUS 316L | 1010-1150 | Enfriamiento rápido |

| SUS 316JI | 1010-1150 | Enfriamiento rápido |

| SUS 316JIL | 1010-1150 | Enfriamiento rápido |

| SUS 301 | 1010-1150 | Enfriamiento rápido |

| SUS 302 | 1010-1150 | Enfriamiento rápido |

| SUS 309 S | 1030-1180 | Enfriamiento rápido |

| SUS 310 S | 1030~1180 | Enfriamiento rápido |

| SUS 347 | 980~1150 | Enfriamiento rápido |

| SUS 347H | Tratamiento en frío a partir de 1095 | Enfriamiento rápido |

| Procesado a alta temperatura a partir de 10S0. | Enfriamiento rápido | |

| SUS 303 | 1010-1150 | Enfriamiento rápido |

| SUS 305 | 1010-1150 | Enfriamiento rápido |

| SUS 30SM | 1010-1150 | Enfriamiento rápido |

| SUS 317 | 1010-1150 | Enfriamiento rápido |

| SUS 317L | 1010-1150 | Enfriamiento rápido |

| SUH 31 | 950-1150 | Enfriamiento rápido |

| SUH 309 | 1030-1150 | Enfriamiento rápido |

| SUH 310 | 1030-1180 | Enfriamiento rápido |

| SUH 330 | 1030-1180 | Enfriamiento rápido |

(2) Tratamiento estabilizador

El tratamiento estabilizador es un método de tratamiento térmico utilizado para los aceros inoxidables austeníticos que contienen Nd o Ti.

1) Temperatura de tratamiento estabilizador: Superior a la temperatura de disolución de los carburos de cromo (450-870℃) pero inferior o ligeramente superior a las temperaturas de disolución del TiC y el NbC (750-1120 ℃). La recomendación general es de 870-950 ℃.

2) Tiempo de remojo: de 2 a 4 horas (según la forma de la pieza), elementos de aleaciónetc.). El tiempo de remojo para los que tienen un grosor o diámetro de 25 mm es de 2 horas, y se añade una hora más para tamaños mayores.

3) Enfriamiento: Velocidades de enfriamiento lentas, como enfriamiento por aire o enfriamiento en horno.

(3) Alivio del estrés Recocido

1) El proceso de recocido de eliminación de tensiones para el acero inoxidable austenítico debe seleccionarse en función de las propiedades del material, el entorno de trabajo, la finalidad de la eliminación de tensiones y el tamaño y la forma de la pieza.

2) Los objetivos del recocido de distensión son:

3) Agrietamiento por corrosión bajo tensión

| Grado de acero | Tratamiento térmico | Tensión residual en kgf/mm2 | Tiempo al que se produce la ruptura en MgCl2 42% en ebullición (a 154 grados Celsius). | ||||

| Dirección circunferencial | Dirección longitudinal | ||||||

| 304 | Estado de enfriamiento(Resistencia a la tracción 115,9 kg/mm2) | 32.4 | 48.3 | 7.5 | Fractura | ||

| Estado semiduro (resistencia a la tracción 93,2 g/mm2) | – | – | 6 | Fractura | |||

| 540℃ | 24 horas | Refrigeración por aire | – | – | 7.5 | Fractura | |

| 650 | 0.5 | Refrigeración por aire | – | – | 22 | Fractura | |

| 650 | 8 | Refrigeración por aire | – | – | 14.5 | Fractura | |

| 745 | 0.5 | Refrigeración por aire | 1.3 | 5.9 | 245 | Fractura menor | |

| 745 | 0.5 | Falsa refrigeración | – | – | 292 | Una ruptura | |

| 870 | 0.5 | Refrigeración por aire | – | – | >292 | Sin fractura | |

| 870 | 0.5 | Falsa refrigeración | – | – | >292 | Sin fractura | |

| 870 | 24 | Refrigeración por aire | – | – | >292 | Sin fractura | |

| 316 | 1/4H Condición de enfriamiento (Resistencia a la tracción 80,4 kg/mm2) | 36.7 | 14.7 | 7.5 | Fractura | ||

| Tratamiento térmico y corrección por enfriamiento in situ(Resistencia a la tracción 64,3 kg/mm2) | 11.9 | – | 7.5 | Fractura | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | Fractura | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | Fractura | |

| 650 | 8 | – | – | – | 14.5 | Fractura | |

| 745 | 0.5 | – | 18.7 | – | 22 | Fractura | |

| 745 | 0.5 | – | 16.3 | – | 22 | Fractura | |

| 745 | 8 | – | – | – | 22 | Fractura | |

| 790 | 0.5 | – | 7.3 | – | 24 | Fractura | |

| 840 | 0.5 | – | 2.5 | – | >240 | Sin fractura | |

| 870 | 0.5 | Refrigeración por aire | 2.5 | 5.8 | >292 | Sin fractura | |

| 870 | 0.5 | Falsa refrigeración | – | – | >292 | Sin fractura | |

| 870 | 24 | Refrigeración por aire | – | – | >292 | Sin fractura | |

4) Método de recocido de alivio de tensión

| Tipos de materiales Método Condiciones de uso y finalidad del alivio de tensiones. | Tipo I (Carbono ultrabajo) 00Cr19Ni10 00Cr17Ni14Mo2 | Clase II (Incluidos los elementos estables) 0Cr18Ni10Ti 0Cr18Ni11Nb | Tipo III (Otros) 0Cri8Ni10 0Cr17Ni12Mo2 |

| Para entornos de corrosión de alta tensión. | A-B | B-A | ① |

| Para entornos de corrosión de tensión media. | A-B-C | B-A-C | C① |

| Para entornos de corrosión de baja tensión. | A-B-C-D-E | B-A-C-D-E | C-E |

| Mitigar la concentración de tensiones localizadas. | E | E | E |

| Aplicable en entornos de corrosión intergranular. | A-C② | A-C-B② | C |

| Eliminar tensiones residuales sustanciales tras el procesamiento. | A-C | A.C | C |

| Aliviar las tensiones sufridas durante el proceso de mecanizado. | A-B-C | B-A-C | C③ |

| En situaciones que impliquen tensiones residuales importantes derivadas del mecanizado y tensiones generadas durante el uso, así como en componentes soldados de gran tamaño y sección. | A-C-B | A-C-B | C |

| Garantizar la estabilidad dimensional de los componentes. | F | F | F |

Nota: Los métodos de la tabla aparecen por orden de prioridad.

Tiempo de retención: Por cada 25 mm, mantener entre 1 y 4 horas. Se necesitan tiempos de retención más largos a temperaturas más bajas.

Notas: