¿Cómo podemos transformar finas láminas de metal en componentes resistentes y de bordes lisos? La respuesta está en el fascinante proceso del doblado de dobladillos. Este artículo explora cuatro técnicas eficaces, desde las matrices de fondo plano hasta las mesas de doblado hidráulicas, cada una de ellas adecuada para materiales y aplicaciones diferentes. Los lectores aprenderán cómo estos métodos no sólo aumentan la resistencia y seguridad de los productos metálicos, sino que también mejoran su atractivo estético. Sumérjase y descubra qué solución de doblado de dobladillos se adapta mejor a sus necesidades de fabricación.

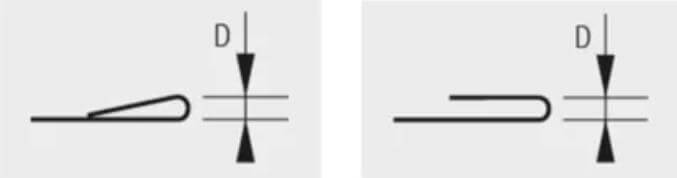

El doblado de dobladillos (aplanado) es un método de operación de doblado frecuente que normalmente implica doblar el borde de una pieza de trabajo en bordes paralelos o bordes redondeados, como se ilustra en la Figura 1.

Fig. 1 Diagrama esquemático de doblado y doblado

El objetivo del doblado y doblado es eliminar bordes afiladosLa resistencia de la pieza y su aspecto mejoran.

El proceso de aplanamiento de la curvatura suele constar de dos pasos:

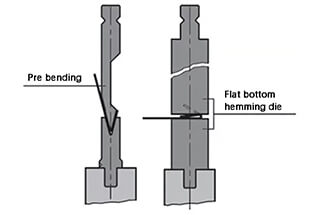

(1) Doble previamente la pieza de trabajo a 30° y, a continuación, aplánela y dóblela como se muestra en la figura 2.

Fig. 2 Pasos del doblado y el doblado

Para elegir la solución de plegado de aplanado adecuada, es necesario tener en cuenta en primer lugar el material y el grosor de la pieza y la frecuencia del plegado de aplanado.

(2) Es importante tener en cuenta que la matriz de doblado también puede utilizarse para doblados normales cuando no es necesario el doblado.

Existen dos tipos de dobladillos:

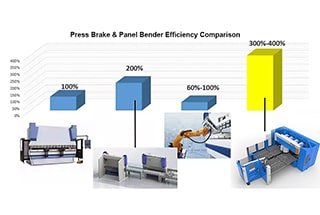

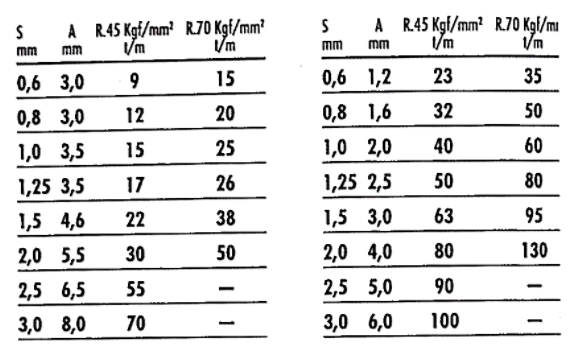

Los gráficos de la derecha muestran la fuerza necesaria para producir los dos tipos de dobladillo descritos anteriormente.

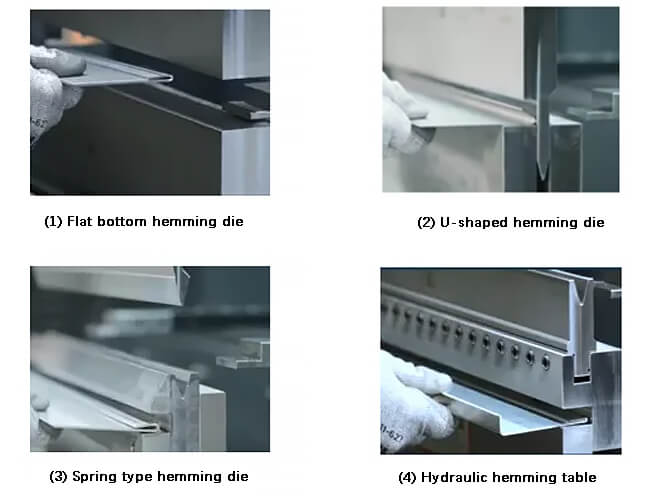

Existen cuatro soluciones principales de doblado de dobladillos diseñadas para adaptarse a diversas condiciones de doblado y requisitos de materiales en la fabricación de chapas metálicas:

(1) Troquel para dobladillos de fondo plano: Esta solución tradicional ofrece un enfoque sencillo y rentable para crear dobladillos rectos. Es ideal para materiales de calibre más fino y aplicaciones en las que se requiere una producción de gran volumen. La superficie plana garantiza una distribución uniforme de la presión en todo el dobladillo.

(2) Troquel de dobladillado en forma de U: Diseñada para mejorar la estabilidad y la precisión, esta matriz presenta un canal en forma de U que sostiene la pieza durante el proceso de dobladillado. Es especialmente eficaz para materiales más gruesos o piezas que requieren tolerancias más estrictas. La forma en U ayuda a evitar el retroceso del material y garantiza un cierre más uniforme del dobladillo.

(3) Troquel de engrapado con resorte: Esta solución avanzada incorpora componentes accionados por muelles para proporcionar una presión adaptable durante la operación de engrapado. Es excelente para materiales con espesores variables o ligeras irregularidades, ya que los muelles compensan estas diferencias. Este tipo de troquel se utiliza a menudo en la producción de paneles de automoción, donde la calidad constante del dobladillo es crucial en geometrías complejas.

(4) Mesa de dobladillado hidráulica: Al ofrecer el mayor grado de control y versatilidad, las mesas de engrapado hidráulicas utilizan la presión de fluidos para crear una fuerza de engrapado precisa y ajustable. Esta solución es ideal para paneles grandes, formas complejas o aplicaciones que requieren ajustes frecuentes. El sistema hidráulico permite ajustar con precisión la presión y la velocidad, lo que permite a los operarios optimizar el proceso de engrapado para diferentes materiales y geometrías.

Cada una de estas soluciones de engrapado ofrece ventajas únicas, y la elección depende de factores como las propiedades del material, la geometría de la pieza, el volumen de producción y los requisitos de calidad. La fabricación moderna suele emplear una combinación de estas técnicas para lograr resultados óptimos en diversas líneas de productos.

Relacionado: Calculadora de fuerza de flexión en V y en U

Fig. 3 Cuatro soluciones de doblado y doblado

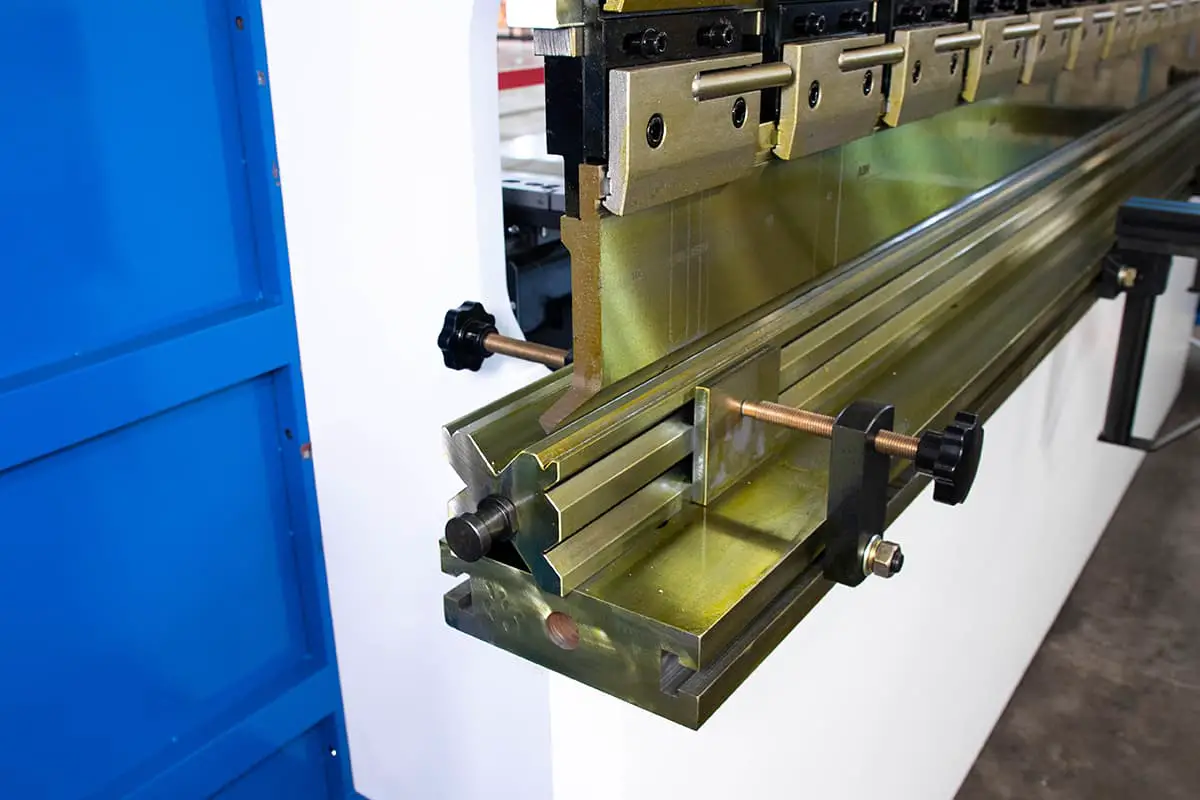

La matriz de doblado de fondo plano realiza el doblado y el doblado mediante el uso de dos conjuntos de matrices, es decir, un conjunto de matrices estándar superior e inferior y un conjunto de matrices de fondo plano superior e inferior que se emplean juntas, como se muestra en la Figura 4.

Fig. 4 Esquema de la matriz de engrapado de fondo plano

El proceso comienza con el precurvado de la pieza a 30° utilizando una matriz estándar.

A continuación, la pieza se aplana y se dobla en la matriz de fondo plano.

Dado que el troquel para dobladillos de fondo plano requiere un proceso de dos pasos proceso de plegado, es adecuada principalmente para condiciones de trabajo en las que el doblado y el doblado son poco frecuentes y ofrece una buena relación coste-eficacia.

Sin embargo, existe cierta fuerza lateral durante el dobladillado, y el grosor máximo del carbono aplanado chapa de acero se limita a 2 mm.

Para hacer frente a la limitación de grosor en la flexión plana, un fondo plano móvil tipo bola troquel inferior se introdujo de forma innovadora. El grosor máximo de la placa de acero al carbono o de acero inoxidable aplanada puede alcanzar ahora los 4 mm, como se muestra en la figura 5.

Fig. 5 Esquema de la matriz inferior móvil de bolas

Se puede utilizar un juego de matrices de dobladillado en forma de U para el doblado previo y el aplanado, como se muestra en la figura 6.

Fig. 6 Esquema de la matriz de engrapado en U

La ventaja de la matriz de doblado en U es su versatilidad; cuando no se necesita para doblar y doblar, se puede utilizar para doblados y doblados estándar. curvado por aireque ofrece una alta utilización y rentabilidad.

El grosor máximo de una placa de acero al carbono aplanada es de 1,5 mm, mientras que el grosor máximo de una placa de acero inoxidable aplanada es de 1 mm. El tamaño mínimo de brida que puede aplanarse es de aproximadamente 14 mm.

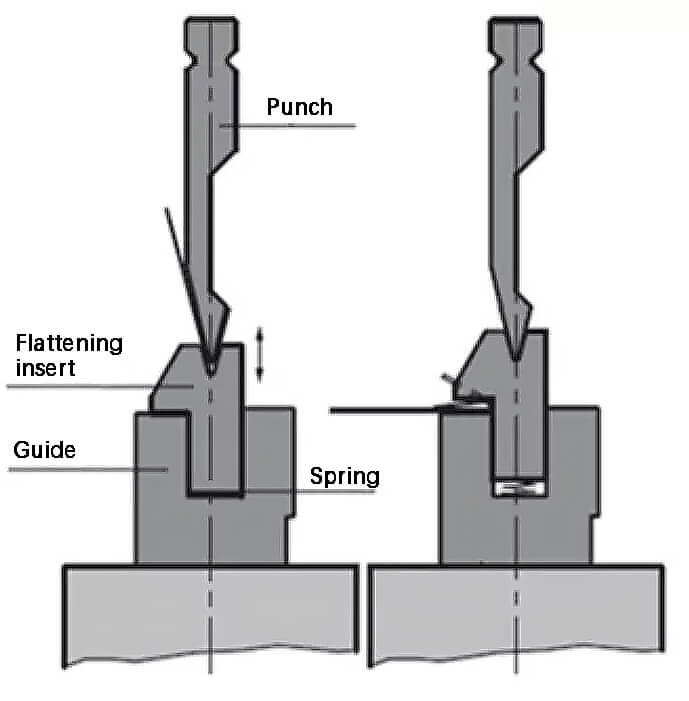

La matriz de engrapado de muelles consta de una matriz superior estándar de 28° y una matriz inferior de engrapado de 30°. El inserto de engrapado de la matriz inferior se apoya en un resorte.

Durante el proceso de engrapado, la pieza precurvada se coloca entre el inserto de engrapado y el inserto guía de la matriz inferior de engrapado. El inserto de engrapado sigue el descenso de la matriz superior y presiona hacia abajo hasta aplanar la pieza de trabajo previamente doblada.

El grosor máximo que puede aplanar el troquel de dobladillado de muelles en una chapa de acero al carbono es de 2 mm.

Al igual que las demás soluciones de engrapado, la matriz de engrapado con resorte también puede utilizarse para engrapado estándar. curvado por aire cuando no se utiliza para doblar dobladillos.

Fig. 7 Esquema de la matriz de engrapado con resorte

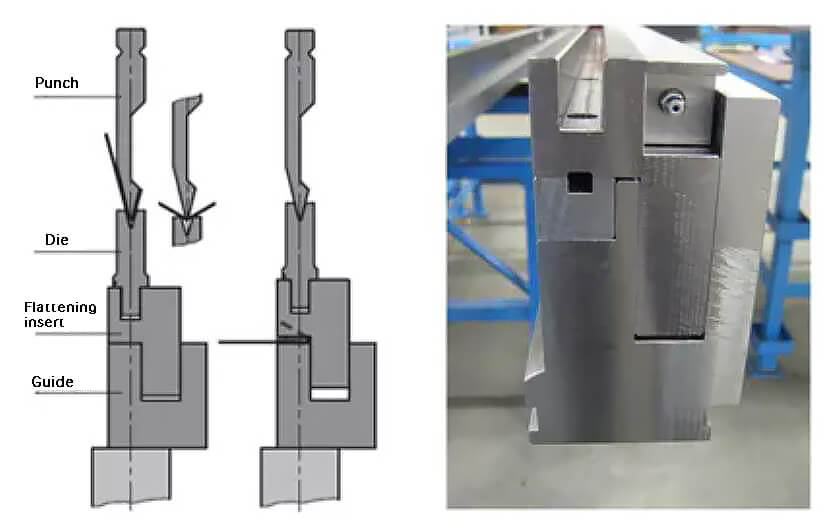

La mesa de engrapado hidráulica (como se muestra en la figura 8) funciona de forma similar a la matriz de engrapado de muelle, pero en lugar de un muelle, se utiliza un cilindro hidráulico para controlar la elevación de la pieza de engrapado.

Fig. 8 Diagrama esquemático del banco de trabajo de engrapado hidráulico

La presión del aceite es de 100 bares, lo que permite doblar piezas más gruesas y pesadas. Para aumentar aún más la vida útil de la mesa de doblado hidráulica, se puede añadir un inserto de doblado endurecido.

El troquel inferior estándar puede colocarse en el banco de trabajo de engrapado hidráulico y la apertura en V puede seleccionarse en función de sus necesidades, hasta un máximo de 40 mm. El troquel inferior puede sujetarse manual o automáticamente para realizar cambios de troquel más eficientes.

La mesa de dobladillado hidráulica puede aplanar chapas de acero al carbono de hasta 3 mm de grosor. El troquel de engrapado con muelle o la mesa de engrapado hidráulica pueden sujetarse al dispositivo de fijación o a la mesa de compensación mecánica.

La mesa de doblado hidráulica también puede instalarse directamente en la viga inferior de la dobladora, lo que proporciona una mayor altura de apertura y flexibilidad.

En conclusión, cada una de las cuatro soluciones de engrapado y plegado tiene sus propias ventajas. Dependiendo del escenario de aplicación del engrapado y plegado, puede elegir la solución adecuada.