¿Por qué fallan prematuramente las matrices de forja en caliente, interrumpiendo la producción y aumentando los costes? Este artículo profundiza en las principales formas y causas de fallo de las matrices, como el desgaste, el agrietamiento, la fatiga térmica y la deformación plástica. También ofrece soluciones prácticas para mejorar la longevidad y el rendimiento de las matrices. Los lectores aprenderán a optimizar los procesos de forja para reducir los tiempos de inactividad y mejorar los resultados económicos.

La matriz de forja es una herramienta crucial en el proceso de forja a presión, que es un factor clave en el proceso de producción. La matriz se considera un accesorio consumible, y su avería se refiere a la pérdida de su uso funcional durante su vida útil especificada. La vida útil de la matriz se refiere al número de piezas producidas desde el momento en que se pone en uso hasta que el desgaste normal lleva a su consumo.

Un fallo prematuro de la matriz puede provocar interrupciones de la producción, un aumento de los costes, una disminución de la competitividad en el mercado y una reducción de los beneficios económicos para la empresa. Para maximizar el rendimiento del material del troquelMejorar su calidad y vida útil, y reducir los costes de producción, es una de las principales preocupaciones de la industria de la forja.

Este artículo se centra en las principales causas de fallo de las matrices de forja y ofrece métodos eficaces para mejorar su vida útil.

Las matrices de forja a martillo y las matrices de forja a máquina son matrices de conformación en caliente que se utilizan en martillos de forja libre, martillos de forja a troquel y prensas. Son matrices típicas de trabajo en caliente que sufren tensiones mecánicas y térmicas durante el proceso de trabajo. La tensión mecánica procede principalmente del impacto y la fricción, mientras que la tensión térmica se debe a la alternancia de calentamiento y enfriamiento.

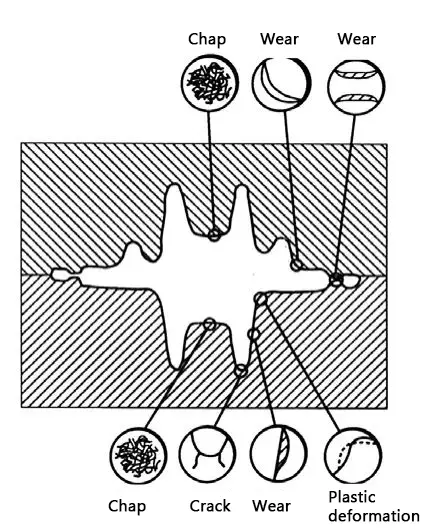

Debido a las complejas condiciones de trabajo de las matrices de forja, su fallo también puede ser complejo, incluyendo el desgaste y el agrietamiento de la parte de la cavidad, la fatiga térmica (agrietamiento térmico) y la deformación plástica de la superficie de la cavidad.

La figura 1 ilustra los distintos modos de fallo que son propensos a producirse en diferentes partes de la cavidad de la matriz de forja.

Figura 1 Diferentes posiciones del fallo de la matriz de forja en la cavidad

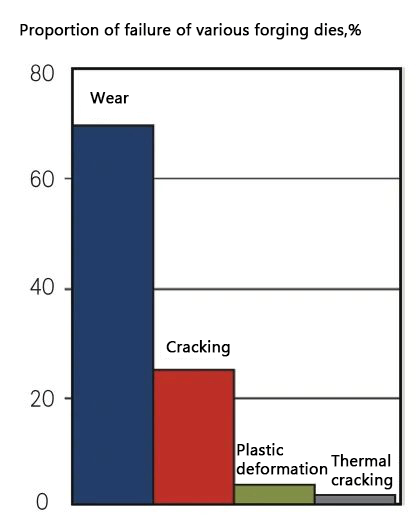

Según los datos de la Fig. 2, entre los principales modos de fallo, la probabilidad de desgaste es de unos 68%, la de agrietamiento es de unos 24%, la de deformación plástica (colapso) es de unos 3% y la de agrietamiento térmico es de unos 2%.

Figura 2 Proporción de los principales modos de fallo de la matriz de forja

En la figura 3 se muestran las características superficiales de la matriz de forja en caliente cuando se produce desgaste.

Figura 3 Morfología del desgaste superficial de la matriz de forja

Bajo la acción combinada de tensiones mecánicas y térmicas, la superficie de la pieza en bruto y de la cavidad experimentan tensiones de impacto, mientras que el flujo a alta velocidad de la pieza en bruto, su piel de óxido y la superficie de la cavidad crean una fuerte fricción. Como resultado, el desgaste tiende a producirse en las esquinas redondeadas y en el puente de la ranura de la matriz, como se ilustra en la figura 1.

En el desgaste influyen factores como el material de la matriz, el tipo de pieza en bruto y el proceso de forja. La reducción de la temperatura de forja, que aumenta la resistencia de la pieza bruta a la deformación, provocará un aumento drástico del desgaste de la matriz. Además, la explosión causada por la combustión del lubricante a base de aceite confinado en el hueco entre la matriz y la pieza en bruto puede provocar un desgaste corrosivo.

El desgaste de las matrices de forja en caliente suele estar asociado a los nueve factores siguientes:

A continuación se indican las contramedidas para mejorar el desgaste en caliente causado por los factores enumerados anteriormente:

Las características morfológicas del agrietamiento de la matriz de forja se muestran en la figura 4.

Figura 4 Características morfológicas del agrietamiento de la matriz de forja

Según su naturaleza, las grietas en las matrices de forja pueden dividirse en dos categorías: grietas frágiles tempranas y grietas por fatiga mecánica.

El agrietamiento prematuro por fragilidad suele producirse cuando el troquel se utiliza por primera vez y puede ser el resultado de unos pocos golpes de martillo. La grieta comienza en el origen y se expande hacia el exterior en forma de espiga.

La fisuración por fatiga mecánica se produce después de que la matriz haya sufrido múltiples golpes de forja. Tiene los rasgos característicos de las fracturas por fatiga generales, pero la zona de extensión de la grieta suele ser más pequeña a nivel macroscópico.

Las causas del agrietamiento de la matriz pueden resumirse en siete categorías principales:

Todos estos factores pueden conducir a la iniciación de grietas y dar lugar tanto a grietas frágiles tempranas como a grietas por fatiga mecánica.

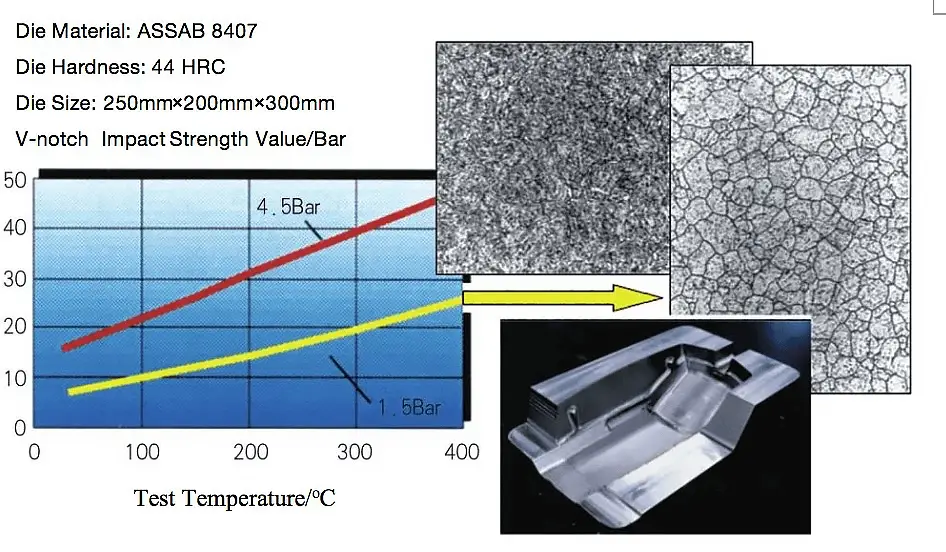

Figura 5 Influencia de los distintos procesos de tratamiento térmico en la estructura y propiedades de la matriz (el acero para troqueles el grado es ASSAB 8407, acero de alto grado H13)

La figura 5 ilustra el efecto de distintas velocidades de enfriamiento sobre la tenacidad al impacto y la microestructura del acero para trabajo en caliente durante el temple en vacío. Cuando la velocidad de enfriamiento es insuficiente, la martensita disminuye, y un gran número de carburos precipitan en los límites de grano, reduciendo la tenacidad al impacto del material y aumentando el riesgo de agrietamiento de la matriz.

Para evitar el agrietamiento de la matriz, es importante evitar la aparición de la capa blanca del mecanizado por electroerosión (EDM), como se muestra en la figura 6. La capa blanca de EDM tiene poca ductilidad, lo que puede provocar grietas. Además, una capa de nitruro demasiado gruesa y los nitruros en forma de vena producidos durante la nitruración también pueden reducir significativamente la tenacidad de la matriz. Las figuras 7 y 8 muestran el impacto de la profundidad de la capa de nitruro en la tenacidad y las características microestructurales de los nitruros en forma de vena, respectivamente.

En resumen, las siguientes son contramedidas para mejorar el problema del agrietamiento de las matrices:

(1) Evite la sobrecarga de la matriz asegurándose de que la temperatura de la pieza en bruto está dentro de un rango razonable para reducir la resistencia a la deformación.

(2) Precalentar adecuadamente la matriz (150 a 200°C) para mejorar la tenacidad y reducir el estrés térmico.

Figura 6 Morfología de la capa blanca por electroerosión

Figura 7 Profundidad de la capa de nitruración en el impacto de la tenacidad al impacto del acero dado

Fig. 8 Características microestructurales de los nitruros veteados de la capa de nitruración

(3) Poner en práctica una diseño de troqueles para maximizar el radio de las esquinas redondeadas, disponer la porosidad y el destello de forma razonable y utilizar estructuras de inserción.

(4) Utilizar medidas de refrigeración adecuadas y eficaces para evitar un estrés térmico excesivo en la superficie.

(5) Elija material para moldes de alta calidad y resistencia.

(6) Tratamiento térmico adecuado de la matriz con temple y revenido y realizar un tratamiento superficial adecuado, evitando la sobrenitruración.

(7) Evitar la capa blanca residual de electroerosión y las superficies rugosas de la herramienta (como marcas profundas de la herramienta).

En la figura 9 se muestran las características morfológicas de las grietas de fatiga térmica (agrietamiento) de la superficie de la cavidad de la matriz.

Figura 9 Térmica grieta por fatiga características morfológicas de la superficie de la cavidad de la matriz

La denominada "fatiga térmica" se refiere a las grietas y fallos por fatiga producidos por la matriz bajo la acción repetida de tensiones térmicas cíclicas, como se muestra en la figura 10.

Existen 7 causas principales de fatiga térmica (agrietamiento), que se indican a continuación:

1) Enfriamiento excesivo en la superficie de la cavidad del molde.

2) Refrigeración inadecuada.

Figura 10 Distribución de la temperatura de trabajo y de la tensión térmica en la superficie de la cavidad.

(3) Selección inadecuada del tipo de refrigerante/lubricante.

(4) La temperatura de la superficie de la cavidad del molde es demasiado alta.

(5) Precalentamiento inadecuado del molde.

(6) Selección inadecuada del material del molde.

(7) Defectos de tratamiento térmico y defectos de tratamiento superficial.

Las contramedidas correspondientes para mejorar la fatiga térmica (agrietamiento) son las siguientes.

(1) Evitar el templado y reblandecimiento de la superficie causados por una temperatura excesiva de la superficie de la cavidad, lo que puede reducir la resistencia a la fatiga térmica de la matriz.

(2) Utilizar medidas de enfriamiento adecuadas y eficaces para evitar una tensión térmica superficial excesiva y el templado y reblandecimiento de la superficie.

(3) Elegir un molde adecuado temperatura de precalentamientoLa temperatura debe estar comprendida entre 150 °C y 200 °C, evitando temperaturas demasiado altas o demasiado bajas.

(4) Seleccionar material para troqueles de alta calidad y excelente tenacidad.

(5) Aplicar un proceso de tratamiento térmico correcto, como utilizar una temperatura de austenitización adecuada, una tasa de enfriamiento de temple elevada y un revenido completo, para evitar una capa de nitruro excesivamente gruesa y nitruro en vena durante la nitruración.

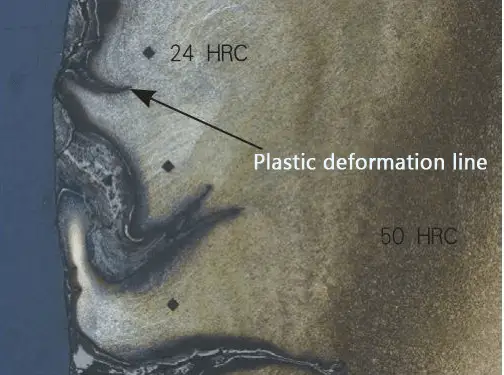

Figura 11 Características topográficas de la deformación plástica en la matriz de forja en caliente

Cuando la matriz de forja se somete a un esfuerzo de trabajo superior al límite elástico del material de la matriz, se produce la deformación plástica. La figura 11 muestra las características morfológicas típicas de la deformación plástica causada por el fuerte revenido y el reblandecimiento de la superficie debido a la temperatura excesivamente alta de la superficie de la cavidad en la matriz.

La deformación plástica suele producirse en las partes de la cavidad de la matriz que están sometidas tanto a tensión como a calor, como las nervaduras y los peraltes. La elevada temperatura de la pieza en bruto y el aumento de temperatura por fricción durante el proceso de deformación de la cavidad (que es superior a la temperatura de revenido de la matriz) reducen el límite elástico del material de la matriz y forman una capa reblandecida en la superficie. En la parte más profunda de esta capa, pueden producirse deformaciones plásticas como el hundimiento de los bordes y esquinas o depresiones en la cavidad profunda.

Las principales causas de deformación plástica de la matriz de forja son las siguientes:

Las contramedidas correspondientes para mejorar la deformación plástica son las siguientes:

Los principales modos de fallo de las matrices de forja son el desgaste y el agrietamiento de la cavidad, la fatiga térmica (agrietamiento térmico) y la deformación plástica de la superficie de la cavidad.

Este artículo repasa las principales formas de fallo de las matrices de forja e identifica sus causas, ofreciendo soluciones para prevenir el fallo y proporcionar una referencia para los fabricantes de forjas.