¿Alguna vez se ha preguntado por qué algunos productos de acero presentan imperfecciones superficiales? Este artículo desvela defectos comunes del acero laminado en caliente, como la cascarilla de óxido prensada y las ampollas. Si conoce sus causas y cómo prevenirlos, podrá mejorar la calidad del acero y la eficacia de la producción. Sumérjase para obtener más información.

El laminado de acero es un proceso crítico de conformado de metales que altera la forma y las dimensiones de lingotes o tochos de acero aplicando fuerzas de compresión a través de rodillos giratorios. Este proceso se clasifica en dos tipos principales: laminado en caliente y laminado en frío, cada uno con características y aplicaciones distintas.

El laminado en caliente se realiza a temperaturas elevadas, normalmente entre 1100°C y 1250°C (2012°F y 2282°F). A estas temperaturas, el acero muestra una mayor ductilidad y una menor resistencia a la deformación, lo que permite cambios de forma significativos con un aporte de energía relativamente menor. Este proceso es especialmente eficaz para la deformación a gran escala y la producción de productos semiacabados como placas, chapas y formas estructurales.

Los flejes de acero laminados en caliente representan una aplicación por excelencia del proceso de laminación en caliente. La producción de estos flejes implica una serie de pasadas de laminado controladas con precisión, a menudo en una configuración de laminador continuo o semicontinuo. Este proceso no sólo da forma al acero, sino que también refina su estructura de grano, lo que contribuye a mejorar sus propiedades mecánicas.

En la fabricación moderna de acero, la producción de bandas laminadas en caliente ha alcanzado un alto nivel de sofisticación tecnológica. Los avanzados sistemas de control, junto con los instrumentos y sensores más modernos, permiten gestionar con precisión parámetros de laminación como la temperatura, la separación entre rodillos, la velocidad de laminación y los índices de enfriamiento. Este nivel de control se traduce en una calidad constante del producto y una alta eficiencia de la línea de producción, con índices de funcionamiento que a menudo superan los 90%.

A pesar de estos avances, la complejidad inherente al proceso de laminación en caliente plantea retos constantes. La interacción entre los distintos parámetros del proceso, las condiciones de los equipos y las propiedades de los materiales puede provocar problemas de calidad en el producto final. Entre los defectos más comunes se encuentran las variaciones de grosor, las imperfecciones superficiales, los defectos de forma (por ejemplo, ondas en los bordes o pliegues en el centro) y las incoherencias en las propiedades mecánicas a lo largo o ancho de la banda.

Para mitigar estos retos, las modernas plantas de laminación en caliente emplean estrategias avanzadas de control de procesos, como el control predictivo basado en modelos, los sistemas adaptativos y la supervisión de la calidad en tiempo real. Además, la investigación en curso se centra en el desarrollo de diseños de aleación más robustos, la optimización de los programas de paso de rodillos y la implementación de algoritmos de aprendizaje automático para la predicción y prevención de defectos.

La cascarilla de óxido prensada es un defecto superficial formado por la compresión de la cascarilla de óxido en la superficie de la banda de acero durante el laminado en caliente. Dependiendo de su causa, puede dividirse en cascarilla de óxido generada en el horno (primaria), cascarilla de óxido generada en el laminado (secundaria) o cascarilla de óxido de la superficie del laminado que se desprende y se comprime en la banda de acero (secundaria).

①Fisuras longitudinales graves en la superficie del tocho de acero;

②Proceso de calentamiento inadecuado u operación de calentamiento del tocho de acero, lo que dificulta la eliminación de la cascarilla primaria;

③Poca presión en el agua de desincrustación a alta presión u obstrucción de la boquilla durante el proceso de laminación, lo que provoca la producción de cascarilla de óxido que se comprime en la superficie de la banda de acero;

④Paso de laminación demasiado rápido o enfriamiento deficiente de los rodillos, lo que provoca que la película de óxido de la superficie del rodillo se desprenda y se comprima en la superficie de la banda de acero.

Afecta a la calidad de la superficie de la banda de acero y al efecto del revestimiento.

①Reforzar la inspección de calidad del tocho de acero. Las palanquillas con grietas longitudinales graves en la superficie deben limpiarse y calificarse antes de su uso;

②Desarrollar un proceso de calentamiento razonable para el tocho de acero, y calentarlo de acuerdo con las especificaciones;

③Compruebe periódicamente el equipo del sistema de agua de descalcificación a alta presión para garantizar la presión del agua de descalcificación y evitar la obstrucción de las boquillas;

④Controlar razonablemente el ritmo de laminado, garantizar el efecto de enfriamiento de los rodillos y evitar que se desprenda la película de óxido de la superficie del rodillo.

La cicatriz es un relieve de forma irregular chapa metálica fijados a la superficie de la banda de acero, con forma de hoja, de pluma, de barra, de escama de pez, de lengua, etc.

Hay dos tipos de cicatrices: una está unida al cuerpo del acero y se pliega sobre la superficie de la placa, no es fácil que se caiga; la otra no está unida al cuerpo del acero, sino que está adherida a la superficie de la placa y es fácil que se caiga, formando una fosa relativamente lisa después de caerse.

①La cicatriz original o el defecto de piel gruesa en la superficie del tocho no se limpiaron y permanecieron en la superficie de la banda de acero después del laminado;

②Residuos de la limpieza a la llama en la superficie del tocho, que fueron prensados en la superficie de la banda de acero durante el laminado.

Puede provocar la descamación del metal o agujeros durante su posterior procesamiento y uso.

Reforzar la inspección de calidad de la palanquilla, y limpiar cualquier cicatriz o residuo de limpieza a la llama en la superficie de la palanquilla antes del laminado.

Las ampollas son protuberancias circulares o elípticas en la superficie de la banda de acero distribuidas de forma irregular. Su borde exterior es relativamente liso. Una vez aplastadas las ampollas, la superficie de la banda de acero puede presentar grietas o desconchones.

Algunas ampollas no sobresalen y tienen una superficie brillante tras ser aplastadas, y la superficie de corte muestra una estructura en capas.

①Se acumula demasiado gas en el interior del tocho debido a una mala desoxidación o a un soplado de nitrógeno inadecuado;

②El tocho lleva mucho tiempo en el horno, y las burbujas subcutáneas quedan al descubierto y se acumulan.

Puede causar estratificación o soldadura deficiente durante su posterior procesamiento y uso.

①Reforzar la inspección de calidad del tocho y evitar el uso de tochos con defectos de burbuja expuestos;

②Siga estrictamente las especificaciones para calentar el tocho y evite mantenerlo demasiado tiempo en el horno.

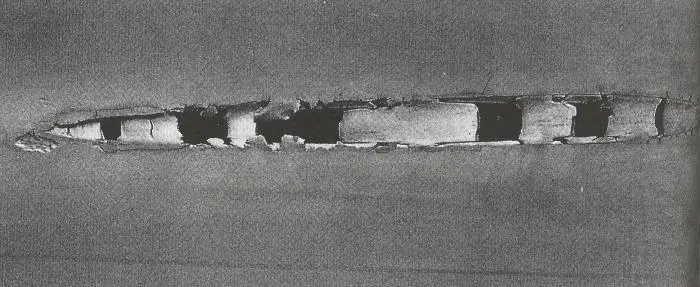

El fenómeno de superposición de varias capas o de laminación, perforación, desgarro, etc. en la superficie de la banda de acero se denomina aplastamiento por laminación.

①Ajuste inadecuado de la holgura del rodillo o mala adaptación entre la forma del rodillo y la forma del tocho entrante, lo que provoca una extensión desigual de la banda de acero;

②Temperatura de calentamiento local desigual del tocho o temperatura desigual de la pieza laminada;

③El ajuste del grado de apertura de la placa guía del lado de acabado no es razonable;

④El caudal durante el laminado de precisión está desajustado.

En chapa de acero con defectos de aplastamiento por laminación no pueden utilizarse debido a la interrupción del proceso de laminación.

①Configure razonablemente las formas de los rodillos y preste atención al ajuste de la holgura de los rodillos;

②Reforzar el control de la temperatura de calentamiento de la palanquilla y garantizar una temperatura uniforme de la pieza laminada;

③Ajuste razonablemente el grado de apertura de la placa guía lateral de acabado;

④Mantener un caudal constante durante el laminado continuo.

Las marcas de laminación son defectos cóncavo-convexos de forma irregular que se distribuyen periódicamente por la superficie de la banda de acero.

Los rodillos están agrietados, presentan desconchados localizados o tienen objetos extraños adheridos a su superficie, lo que da lugar a una superficie cóncavo-convexa en el rodillo, que se presiona contra la superficie de la banda de acero durante el laminado o el proceso de acabado, formando defectos cóncavo-convexos.

Las marcas de rodillo convexas pueden causar defectos de plegado durante los procesos de laminado posteriores, mientras que las marcas de rodillo cóncavas pueden causar agujeros durante los procesos de laminado posteriores.

①Inspeccione periódicamente la calidad de la superficie de los rodillos, y trate a tiempo los rodillos con desconchones u objetos extraños;

②Durante el proceso de laminado, compruebe a tiempo la calidad de la superficie de los rodillos cuando se produzcan situaciones anormales como atascos de acero, lanzamiento de colas y aplastamiento de rodillos, y evite daños en la superficie de los rodillos o la adhesión de objetos extraños;

③Pare inmediatamente la máquina para comprobar la calidad de la superficie de los rodillos cuando encuentre marcas de rodillos.

El fenómeno por el que las bobinas de acero adquieren forma ovalada se denomina aplanamiento.

①El bobina de acero se somete a un impacto excesivo durante su manipulación;

②La tensión de la bobina de acero durante el bobinado es demasiado baja, y las bobinas se apilan horizontalmente o con varias capas.

Afecta al embalaje y la manipulación de las bobinas de acero, y las bobinas muy aplastadas no pueden utilizarse.

①Maneje con cuidado las bobinas de acero;

②Ajuste razonablemente la tensión de bobinado, controle el número de capas de apilado horizontal y utilice el apilado vertical si es necesario.