¿Qué ocurre cuando el metal se lamina a más de 1.000 °C frente a la temperatura ambiente? La diferencia entre el laminado en caliente y el laminado en frío influye en la estructura, las propiedades y los usos del acero. Este artículo analiza estos dos procesos y explica sus ventajas, inconvenientes y aplicaciones. Descubra cómo afecta cada método a la calidad superficial, las propiedades mecánicas y la conformabilidad del acero. Comprender estas diferencias le ayudará a elegir el tipo de acero laminado adecuado para sus necesidades específicas. Sumérjase y descubra más.

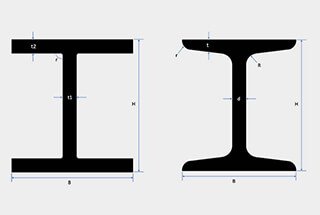

Tanto el laminado en caliente como el laminado en frío son procedimientos para conformar chapas o perfiles de acero, y afectan significativamente a la estructura y las propiedades del acero.

El principal método para laminar acero es el laminado en caliente, mientras que el laminado en frío se utiliza generalmente sólo para producir acero de pequeño tamaño y chapas finas que requieren dimensiones precisas.

Definidos técnicamente, los lingotes o tochos de acero son difíciles de deformar y procesar a temperatura ambiente, por lo que generalmente requieren un calentamiento de entre 1100 y 1250°C para su laminación. Este proceso de laminación se denomina laminación en caliente.

La temperatura de acabado de la laminación en caliente suele oscilar entre 800 y 900°C, tras lo cual el material suele enfriarse en aire, lo que hace que la condición de laminación en caliente sea análoga a la normalización.

La mayoría de los materiales de acero se laminan en caliente. método de laminación. El acero suministrado en estado laminado en caliente, debido a las altas temperaturas, desarrolla una piel de hierro oxidado en la superficie, lo que le confiere un cierto grado de resistencia a la corrosión, apto para el almacenamiento a la intemperie.

Sin embargo, esta piel de hierro oxidada también da rugosidad a la superficie del acero laminado en caliente y provoca una importante variabilidad de tamaño.

Por lo tanto, para los materiales de acero que requieren una superficie lisa, dimensiones precisas y buenas propiedades mecánicas, los materiales semiacabados o acabados laminados en caliente se utilizan como materia prima para la posterior producción de laminado en frío.

Ventajas:

El laminado en caliente ofrece una conformación rápida, un alto rendimiento y no daña el revestimiento. Puede crear una variedad de formas transversales para satisfacer las necesidades de diferentes condiciones de uso.

El laminado en frío puede inducir una importante deformación plástica en los materiales de acero, aumentando así el límite elástico del acero.

Desventajas:

1. A pesar de no sufrir compresión plástica en caliente en el proceso de conformado, quedan tensiones residuales dentro de la sección transversal, que afectan inevitablemente a las características de pandeo global y local del acero.

2. Los perfiles de acero laminado en frío suelen tener secciones transversales abiertas, lo que se traduce en una baja rigidez libre a la torsión. Esto puede dar lugar a torsiones bajo flexión y pandeo flexo-torsional bajo compresión, mostrando una escasa resistencia a la torsión.

3. El espesor de los muros de acero conformado en frío es relativamente pequeño, y no hay engrosamiento en las esquinas donde se unen las piezas de chapa, mostrando así una débil capacidad para soportar cargas concentradas localizadas.

La laminación en caliente comienza con el desenrollado, seguido de soldadura continua...entra oficialmente en el procedimiento de laminado en frío: Tras el decapado, pasa al tren de laminación para producir bobinas laminadas en duro. A continuación, las bobinas laminadas en duro limpias pasan a la fase de tratamiento térmico.

El laminado en frío es un método de laminación que manipula la forma del acero aplicando presión con rodillos a temperatura ambiente.

A pesar del aumento de temperatura del acero durante el proceso, sigue denominándose laminado en frío.

Más concretamente, la laminación en frío consiste en utilizar como materia prima bobinas de acero laminadas en caliente que, tras un lavado con ácido para eliminar la cascarilla de óxido, se someten a un proceso de presión, dando como resultado bobinas laminadas en duro como producto final.

Los aceros laminados en frío, como las chapas galvanizadas y con revestimiento de color, suelen sufrir recocidolo que se traduce en buenos índices de plasticidad y alargamiento.

Se utilizan mucho en industrias como la del automóvil, los electrodomésticos y la ferretería. La superficie de las chapas laminadas en frío tiene cierto grado de suavidad y un tacto bastante brillante, debido principalmente al lavado al ácido.

Las chapas laminadas en caliente no suelen alcanzar la suavidad superficial requerida, por lo que los flejes de acero laminados en caliente deben laminarse en frío.

Además, el grosor mínimo de las tiras de acero laminadas en caliente suele ser de 1,0 mm, mientras que el laminado en frío puede alcanzar 0,1 mm. El laminado en caliente se realiza por encima de la temperatura de cristalización, mientras que el laminado en frío tiene lugar por debajo de dicha temperatura.

Los cambios de forma en el acero debidos al laminado en frío pertenecen a la deformación continua en frío. El endurecimiento en frío que se produce durante este proceso aumenta la resistencia y dureza de la bobina dura laminada al tiempo que disminuyen sus índices de tenacidad y plasticidad.

Desde el punto de vista del uso final, el laminado en frío deteriora el rendimiento de la estampación, por lo que el producto es adecuado para piezas que requieren una deformación simple.

Ventajas:

El laminado en frío puede alterar la estructura de colada del lingote de acero, afinar los granos del acero y eliminar defectos estructurales microscópicos, con lo que la estructura del acero se vuelve compacta y mejoran sus propiedades mecánicas. Esta mejora se observa principalmente en la dirección del laminado, lo que hace que el acero sea hasta cierto punto anisótropo en lugar de isótropo. Las burbujas, grietas y holguras formadas durante la fundición también pueden soldarse a alta temperatura y presión.

Desventajas:

1. Después de la laminación en caliente, no metálico Las inclusiones (principalmente sulfuros y óxidos, así como silicatos) dentro del acero se prensan en capas finas, lo que da lugar a un fenómeno conocido como delaminación.

La delaminación deteriora significativamente las propiedades de tracción del acero a lo largo de la dirección del espesor y puede causar desgarros interlaminares durante la contracción de la soldadura. La deformación local inducida por la contracción de la soldadura suele alcanzar varias veces la deformación del límite elástico, mucho mayor que la deformación provocada por la carga.

2. Tensión residual causada por un enfriamiento desigual. La tensión residual es una tensión equilibrada internamente en ausencia de fuerzas externas. Todos los tipos de secciones de acero laminado en caliente tienen este tipo de tensión residual, y cuanto mayor es el tamaño de la sección del acero general, mayor es la tensión residual.

Aunque la tensión residual se autoequilibra, sigue teniendo cierto impacto en el rendimiento de los componentes de acero sometidos a fuerzas externas. Por ejemplo, puede tener efectos adversos en la deformación, la estabilidad y la resistencia a la fatiga.

La principal distinción entre laminado en frío y laminado en caliente radica en la temperatura durante el proceso de laminado; "frío" indica temperatura ambiente, mientras que "caliente" significa alta temperatura.

Desde una perspectiva metalúrgica, la demarcación entre la laminación en frío y la laminación en caliente debe basarse en la temperatura de recristalización.

Es decir, el laminado realizado por debajo de la temperatura de recristalización se considera laminado en frío, y el laminado por encima de esta temperatura se considera laminado en caliente. La temperatura de recristalización del acero oscila entre 450 y 600°C.

Las principales diferencias entre la laminación en caliente y la laminación en frío son:

1. Aspecto y calidad de la superficie:

Las chapas laminadas en frío, al derivar de chapas laminadas en caliente sometidas a procesos de laminación en frío, suelen someterse a diversas técnicas de acabado superficial. Como resultado, tienen una calidad de superficie superior (por ejemplo, menor rugosidad superficial) en comparación con las chapas laminadas en caliente.

Por lo tanto, si se requiere una aplicación de pintura de alta calidad o revestimientos similares en fases posteriores del producto, suelen preferirse las chapas laminadas en frío.

Las chapas laminadas en caliente pueden clasificarse a su vez en lavadas al ácido y no lavadas al ácido. Las chapas lavadas al ácido, al haber sido sometidas a este proceso, presentan un color metálico regular, pero su calidad superficial no es tan alta como la de las chapas laminadas en frío, ya que no se laminan en frío.

Las chapas no lavadas con ácido suelen tener una capa oxidada, que aparece ennegrecida o presenta una capa de óxido de hierro(III) negro. En términos sencillos, parecen chamuscadas por el fuego y suelen presentar óxido si se almacenan en malas condiciones.

2. Propiedades mecánicas:

Por lo general, en las aplicaciones de ingeniería, las propiedades mecánicas de las chapas laminadas en caliente y en frío se consideran idénticas, a pesar de que las chapas laminadas en frío sufren cierto grado de endurecimiento por deformación durante el proceso de laminado en frío. (Sin embargo, si se requieren requisitos estrictos en cuanto a propiedades mecánicas, es necesario tener en cuenta consideraciones específicas).

Las chapas laminadas en frío suelen tener límite elástico y dureza superficial que las chapas laminadas en caliente, aunque los valores exactos dependen del grado de recocido de las chapas laminadas en frío. Independientemente del proceso de recocido, la resistencia de las chapas laminadas en frío supera a la de las chapas laminadas en caliente.

3. Formabilidad:

Dado que las propiedades de las chapas laminadas en frío y en caliente son en gran medida similares, su conformabilidad depende principalmente de sus diferencias de calidad superficial.

Como las chapas laminadas en frío tienen una mejor calidad superficial, suelen ofrecer mejores resultados de conformado que las chapas laminadas en caliente del mismo material.