¿Cómo influye el enfoque de un láser en la calidad y eficacia de la soldadura? Esta intrigante pregunta profundiza en la relación crítica entre el desenfoque del láser y el rendimiento de la soldadura. Al explorar varios ajustes de enfoque, el artículo revela cómo la distribución del haz, el tamaño de la unión soldada, la profundidad de penetración y la resistencia a la tracción se ven influidos por los ajustes de desenfoque. Los lectores comprenderán mejor cómo optimizar los procesos de soldadura láser para mejorar la precisión y la resistencia de sus proyectos.

La tecnología láser es uno de los cuatro avances tecnológicos fundamentales del siglo XX, junto con los ordenadores, los semiconductores y la energía atómica. Su adopción generalizada abarca diversos campos, como las comunicaciones ópticas, los tratamientos médicos, las pruebas y el procesamiento de materiales.

En los últimos años, los avances en la tecnología láser para el procesamiento de materiales han sido especialmente notables. Aplicaciones como el marcado, corte, perforación y soldadura por láser han experimentado mejoras significativas. Soldadura láseren particular, ha ganado importancia debido a sus claras ventajas sobre los métodos tradicionales de soldadura, como la soldadura por arco de argón y la soldadura por resistencia.

Las principales ventajas de la soldadura láser son:

La soldadura por láser suele utilizar diversas fuentes láser, como láseres de CO2, láseres de disco, láseres Nd:YAG, láseres de fibra y láseres semiconductores. Los láseres de fibra, un desarrollo relativamente reciente, ofrecen varias ventajas:

Los láseres de fibra de pulso casi continuo, desarrollados por IPG Photonics, representan una fuente láser de vanguardia. Estos láseres se caracterizan por:

Aunque los láseres de fibra de pulso casi continuo se han generalizado en la soldadura electrónica de precisión, la investigación sobre sus procesos de soldadura detallados sigue siendo limitada.

Este estudio se centra en un factor crítico del proceso de soldadura: el punto focal. Mediante la investigación de las variaciones en la calidad del haz láser bajo diferentes condiciones focales, pretendemos dilucidar su impacto en la eficacia de la soldadura. Esta investigación pretende optimizar los parámetros de soldadura láser y mejorar la eficacia general del proceso, lo que podría conducir a una mejora de la calidad de la soldadura y a una ampliación de las aplicaciones en la fabricación avanzada.

En este artículo se utiliza un láser de fibra de pulso cuasi continuo de 150 W como fuente de luz de soldadura. Las especificaciones técnicas del láser pueden consultarse en la Tabla 1.

Tabla 1 Parámetros técnicos del láser

| Potencia media /W | 150 |

|---|---|

| Potencia de pico /W | 500 |

| Ancho de pulso /ms | 0.2-20 |

| Frecuencia/ Hz | 0-2500 |

| Método de refrigeración | Refrigeración por aire |

| Calidad del haz BPP/mm*mrad | 1-2 |

En procesamiento láser El cabezal se desplaza con respecto a la pieza de trabajo mediante el funcionamiento de la plataforma móvil X/Y/Z para realizar la soldadura de la pista. El cabezal de procesamiento láser y la señal de salida del láser están conectados a través de una tarjeta de control de movimiento, lo que significa que después de posicionarse en un lugar específico, el láser emite luz para soldar.

En este estudio se emplea acero inoxidable 304 como material de ensayo principal, utilizando una configuración de soldadura solapada. La chapa superior tiene un espesor de 0,2 mm, mientras que la inferior mide 0,5 mm de espesor. Ambas chapas se cortan a unas dimensiones de 100 mm x 50 mm.

Antes de la soldadura, se aplica un meticuloso proceso de preparación de la superficie. Las superficies del material se limpian a fondo utilizando un método de limpieza con disolventes en dos pasos: primero con acetona y después con alcohol isopropílico. Este procedimiento garantiza la eliminación de contaminantes como residuos de aceite, óxidos y otras impurezas potenciales que podrían comprometer la integridad de la soldadura.

Para optimizar las condiciones de soldadura, se emplea una fijación diseñada a medida. Este dispositivo aplica una presión uniforme para comprimir las chapas superior e inferior, reduciendo al mínimo cualquier separación interfacial. Este paso es crucial por varias razones:

Los principales factores que influyen en el resultado de la soldadura láser son la potencia pico del láser, la anchura del pulso, y desenfocar (la distancia entre el foco láser y la superficie de la pieza), siendo el desenfoque un factor especialmente crucial.

El desenfoque se define como positivo cuando el foco está por encima de la superficie de la pieza, y negativo cuando está por debajo de la superficie.

El método más fiable para determinar la posición del enfoque láser es el método de calibración láser del triángulo de acero inoxidable. Este método consiste en utilizar un láser de baja energía (50 W) para hacer un punto en el acero inoxidable, con la chispa más fuerte indicando la ubicación del foco láser. A continuación, se coloca un bloque triangular de acero inoxidable cerca del foco láser y se utiliza un rayo láser para trazar una línea en el bloque, separada aproximadamente 2 mm de 0,5 mm. La anchura más estrecha de la línea se mide con un microscopio, y esta medida representa el foco láser.

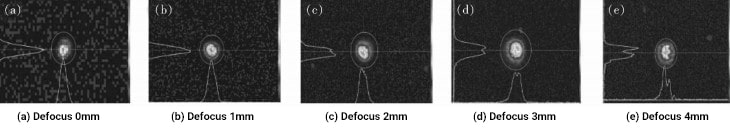

La calidad del haz láser se comprueba con un analizador de haz, una sonda láser y un atenuador láser. La sonda láser se coloca primero en el foco láser para la prueba y, a continuación, el cabezal de procesamiento láser se eleva 1 mm cada vez, con el desenfoque ajustado a 0 mm, 1 mm, 2 mm, 3 mm y 4 mm.

Los resultados de la prueba, que muestran la distribución de las vigas, se presentan en la figura 1.

Figura 1 Cambios en la calidad del haz con el desenfoque

Cuando el desenfoque se fija en 0 mm, la energía láser se concentra principalmente en el centro del punto. A medida que aumenta el desenfoque, la distribución de la energía láser en el punto es cada vez más uniforme. Con un desenfoque de 3 mm, la distribución de la energía láser en el punto es la más equilibrada. Sin embargo, cuando el desenfoque aumenta a 4 mm, la distribución de la energía láser se vuelve desigual.

La pieza se coloca en el foco del láser y se ajustan la potencia pico y la anchura de pulso del láser. A continuación, se hace un punto en la muestra de acero inoxidable aumentando gradualmente la potencia y la anchura del pulso hasta que se vean trazos claros en la parte posterior del material subyacente. En este caso, la potencia pico del láser fue de 500 W y la anchura del pulso de 3 ms.

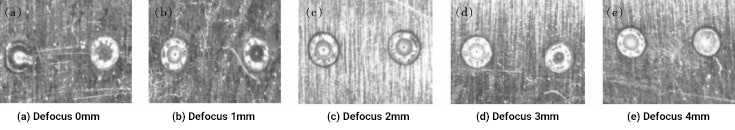

Con la potencia pico, la anchura de pulso y otros parámetros inalterados, se ajustó la cantidad de desenfoque 1 mm cada vez y se registró el aspecto de la unión soldada. Estos resultados pueden verse en la figura 2.

Figura 2 El aspecto de las juntas de soldadura cambia con la cantidad de desenfoque

Los resultados mostraron que cuando el desenfoque se fijó entre 0 mm y 1 mm, la junta de soldadura era la más pequeña y tenía salpicaduras de soldadura. Esto se debe probablemente a que, en este rango de desenfoque, la energía láser se concentró principalmente en el centro del punto, lo que dio lugar a una alta densidad de potencia del láser en el centro de la unión soldada, provocando salpicaduras.

A medida que aumentaba el desenfoque, las juntas de soldadura se volvían más uniformes y libres de salpicaduras, probablemente debido a la distribución más uniforme del haz láser. Sin embargo, cuando el desenfoque era superior a 4 mm, las redondez de la unión soldada se volvió inconsistente y el tamaño de la unión soldada se redujo en cierta medida, posiblemente debido a la distribución desigual de la energía láser en el punto.

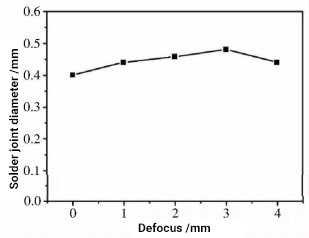

Los resultados también mostraron que a medida que el desenfoque aumentaba de 0 mm a 3 mm, el tamaño de la unión soldada aumentaba gradualmente, con un diámetro de la unión soldada que crecía de 0,4 mm a 0,5 mm. Esto se debe a que, a medida que aumentaba el desenfoque, el punto láser en la superficie del material se hacía más grande, dando lugar a juntas de soldadura más grandes.

Sin embargo, cuando se aumentó el desenfoque a 4 mm, el tamaño de las juntas de soldadura disminuyó en cambio. Esto puede deberse al cambio en la distribución del rayo láser, con poca energía en el borde del punto donde el láser estaba en contacto con el material, lo que resultaba en un punto más grande en la superficie pero una junta de soldadura más pequeña.

En la figura 3 se muestra la relación entre el diámetro de la junta de soldadura y la cantidad de desenfoque.

Figura 3 Relación entre el diámetro de la junta de soldadura y el desenfoque

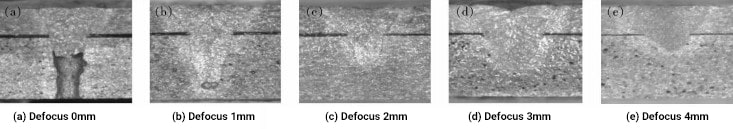

Se utilizó una cortadora para cortar a lo largo del borde de la unión soldada por láser. Después de someterla a un esmerilado basto, un esmerilado fino y un pulido, se observó el centro de la unión soldada durante el pulido. Por último, después de someterla a un tratamiento de corrosión con una solución de ácido nítrico y alcohol, se comprobó el cambio en la penetración de la junta de soldadura bajo diferentes condiciones de desenfoque.

Los resultados mostraron que cuando el desenfoque se fijaba entre 0 mm y 1 mm, la unión soldada tenía la penetración más profunda y llegaba hasta el material subyacente. Cuando el desenfoque se fijaba entre 2 mm y 3 mm, la junta de soldadura penetraba más profundamente en el material subyacente. penetración de la soldadura se hizo menos profunda y sólo penetró 1/2 del grosor del material subyacente. Sin embargo, cuando el desenfoque se fijó en 4 mm, el penetración de la soldadura se redujo significativamente y sólo penetró 1/3 del espesor del material subyacente, como se muestra en la figura 4.

Figura 4 Cambio de la penetración de la junta de soldadura con el desenfoque

Se utilizó una máquina de tracción para probar la resistencia de una sola unión soldada fijando el material inferior y tirando del material superior hacia arriba. Para garantizar la precisión de los datos del ensayo de tracción, se ensayaron 3 muestras para cada conjunto de parámetros y se tomó el valor medio.

La cantidad de desenfoque se fijó en 0 mm, 1 mm, 2 mm, 3 mm y 4 mm, correspondientes a uniones soldadas con resistencias de 7 N, 8 N, 11 N, 15 N y 6 N, respectivamente.

Como tendencia general, la resistencia a la tracción de las juntas de soldadura aumentó a medida que aumentaba el desenfoque. Esto se debió a que, al aumentar el desenfoque, también aumentó el tamaño de las juntas de soldadura, en particular la anchura del contacto entre el material superior y el inferior, lo que provocó un aumento de la resistencia a la tracción. Sin embargo, cuando el desenfoque aumentó a 4 mm, la resistencia a la tracción disminuyó, probablemente debido al empeoramiento de la calidad del haz y al mayor tamaño del punto, lo que provocó una disminución de la densidad de potencia del láser y, por tanto, de la profundidad de penetración y la resistencia de la unión soldada.

Según los datos experimentales, la resistencia a la tracción de una sola unión soldada alcanzó su valor máximo de 15 N cuando el desenfoque se fijó en 3 mm.

En este artículo se investigó la distribución del haz láser en diferentes condiciones de desenfoque y se descubrió que, a medida que aumentaba el desenfoque, la distribución de la energía láser en el punto se hacía más uniforme, pero cuando el desenfoque superaba los 4 mm, la distribución de la energía se volvía irregular.

Mediante pruebas del proceso de soldadura solapada de acero inoxidable, el estudio concluyó que, bajo otros factores constantes, el ajuste de la cantidad de desenfoque afectaba a la apariencia, el tamaño, la penetración y la resistencia a la tracción de la unión soldada, así como a los requisitos generales de apariencia y resistencia.

Las conclusiones fueron: