¿Cómo pasa la chapa metálica de materia prima a intrincados componentes de nuestros dispositivos cotidianos? Este artículo se adentra en el fascinante mundo de la fabricación de chapas metálicas y explora materiales como el SPCC, el SGCC y el SECC. Descubrirá cómo los distintos tratamientos y técnicas mejoran sus propiedades y aplicaciones. Conozca los procesos que transforman simples chapas metálicas en piezas duraderas y versátiles utilizadas en innumerables industrias.

La fabricación de chapas metálicas es un tipo de tecnología de transformación, pero aún no se ha establecido una definición completa de la misma.

Normalmente, puede definirse como:

La fabricación de chapas metálicas es un extenso proceso de trabajo en frío de chapas metálicas, normalmente de menos de 6 mm de grosor.

El proceso abarca diversas técnicas, entre ellas corte por lásercizallado, punzonado, corte, laminado, plegado, soldadura, remachado, empalme y conformado (por ejemplo, para carrocerías de automóviles).

La chapa laminada en frío SPCC (Steel Plate Cold Coiled) se emplea sobre todo en aplicaciones que requieren tratamientos superficiales posteriores al conformado, como el recubrimiento de polvo, la cocción de pintura y la galvanoplastia. Este versátil material se utiliza ampliamente en sectores que van desde la automoción hasta los electrodomésticos y la electrónica.

La razón principal para utilizar SPCC es su conformabilidad superior y su excelente acabado superficial, que lo hacen ideal para posteriores mejoras superficiales. Aunque el SPCC ofrece una buena maquinabilidad y soldabilidad, es intrínsecamente susceptible a la corrosión. Sus características superficiales incluyen un ligero residuo aceitoso del proceso de laminado en frío y un brillo oscuro característico, que requieren una preparación adecuada de la superficie antes del acabado.

Entre las principales ventajas del SPCC figuran:

Estas propiedades hacen del SPCC una elección óptima para aplicaciones en las que la estética y la resistencia a la corrosión son cruciales, ya que el material proporciona una base excelente para tratamientos superficiales de alta calidad. Sin embargo, es esencial aplicar prácticas adecuadas de almacenamiento y manipulación para evitar la oxidación prematura antes de aplicar el tratamiento superficial final.

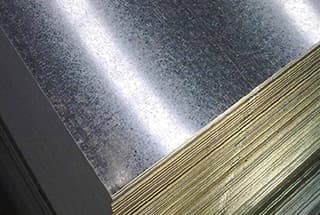

Fig. 1 Bobina SPCC

Fig. 2 Chapa laminada en frío SPCC

Las chapas de acero galvanizado SGCC están diseñadas para ofrecer una resistencia superior a la corrosión, prolongando significativamente la vida útil del metal base. Esta medida de protección se consigue mediante la aplicación de un revestimiento de zinc al sustrato de acero, un proceso conocido como galvanización.

El proceso de galvanización consiste en sumergir la chapa de acero en un baño de zinc fundido, normalmente a temperaturas en torno a los 450°C (842°F). Esto da lugar a la formación de una capa de zinc unida metalúrgicamente a la superficie del acero. La capa de zinc actúa como un ánodo de sacrificio, corroyéndose preferentemente para proteger el acero subyacente de la degradación ambiental.

Las chapas galvanizadas SGCC (Steel Grade Cold Commercial) se caracterizan por su acabado superficial suave y refinado. Esta cualidad estética es el resultado del proceso de enfriamiento controlado que sigue a la galvanización, que favorece la formación de un revestimiento de zinc uniforme y sin estrías. El aspecto de la superficie no sólo mejora el atractivo visual, sino que también contribuye a mejorar la adherencia de la pintura y la conformabilidad en los procesos de fabricación posteriores.

El espesor del revestimiento de zinc de las planchas SGCC puede variar, oscilando normalmente entre 60 y 275 g/m² (Z60 y Z275), en función de los requisitos específicos de la aplicación. Un mayor peso del revestimiento de zinc suele corresponderse con una mayor protección contra la corrosión, aunque a un coste ligeramente superior.

Cabe destacar que las chapas galvanizadas SGCC ofrecen un equilibrio entre resistencia a la corrosión, conformabilidad y rentabilidad, lo que las hace adecuadas para una amplia gama de aplicaciones en los sectores de la construcción, la automoción y la fabricación en general.

Fig. 3 Chapa galvanizada SGCC

Características de la superficie: El SGCC con revestimiento de zinc ordinario presenta un aspecto superficial distintivo caracterizado por un patrón de lentejuelas pronunciado. Este patrón consiste en grandes estructuras cristalinas irregulares, visibles a simple vista, que confieren a la superficie una textura rugosa y moteada. El revestimiento de zinc suele presentar un color gris apagado con variaciones de tono en toda la superficie.

Una característica notable de este revestimiento es la presencia de manchas negras de zinc, también conocidas como "punto negro" o "ceniza de zinc". Estas manchas son pequeñas imperfecciones oscuras resultantes del proceso de galvanizado en caliente, en el que las partículas de óxido de zinc quedan atrapadas en el revestimiento. Aunque estas manchas no afectan significativamente a la resistencia a la corrosión, pueden afectar al atractivo estético del material.

El color general del SGCC con zinc ordinario tiende a ser más oscuro en comparación con otros revestimientos de zinc, como los acabados de lentejuela minimizada o de lentejuela cero. Este aspecto más oscuro se debe a los cristales de zinc más grandes que se forman durante el proceso de enfriamiento, que dispersan la luz de forma diferente a las estructuras cristalinas más pequeñas y uniformes.

Es importante tener en cuenta que, aunque la rugosidad y las manchas negras son características de este tipo de revestimiento, pueden afectar a la adherencia de la pintura y al aspecto final de los productos pintados. Por lo tanto, las aplicaciones que requieran una superficie lisa y sin manchas pueden requerir un procesamiento adicional o métodos de revestimiento alternativos.

Fig. 4 SGCC con zinc ordinario

La superficie de las chapas SECC (Electrolytically Zinc Coated Steel Sheet) presenta una suavidad y uniformidad superiores a las de otras variantes de acero galvanizado.

En cuanto a la resistencia a la corrosión, el SECC demuestra un mejor rendimiento con espesores de revestimiento de zinc equivalentes. Esta superioridad se debe al proceso electrolítico, que produce una capa de zinc más uniforme y densa que los métodos de galvanizado en caliente. La distribución uniforme del zinc garantiza mejores propiedades protectoras contra la formación de óxido.

Características de la superficie: El SECC posee una superficie lisa y uniforme con gran resistencia a los daños mecánicos. Su aspecto varía entre un gris plateado lustroso y un sutil tinte azulado, dependiendo de la composición y el grosor específicos del revestimiento de zinc.

El SECC suele ser muy resistente a las huellas dactilares gracias a su superficie lisa. Sin embargo, algunas variantes están recubiertas con una fina capa de aceite o pintura al horno para una mayor protección. Aunque estos revestimientos mejoran la resistencia a la corrosión, pueden reducir las propiedades de adherencia de la superficie, lo que puede requerir tratamientos superficiales preparatorios como el pulido o la limpieza química antes de las operaciones de pintado o pegado.

Es importante tener en cuenta que las SECC sin revestimiento protector de aceite pueden tener una resistencia reducida a las huellas dactilares. Estas variantes sin recubrimiento suelen presentar una textura superficial ligeramente más rugosa con un aspecto más oscuro y mate debido a la capa de zinc expuesta. Las características específicas de la superficie pueden variar en función de los parámetros del proceso electrolítico y de cualquier aplicación de postratamiento.

Fig. 5 SGCC con alto contenido de zinc

Las chapas SECC (Steel Electrogalvanized Cold-rolled Coil) se fabrican mediante un proceso de galvanización electrolítica aplicado al acero laminado en frío. Este proceso consiste en depositar una fina capa de zinc sobre el sustrato de acero mediante electrólisis, lo que da como resultado un revestimiento de zinc uniforme y fuertemente adherido.

Estas chapas ofrecen una excelente resistencia a la corrosión y se utilizan ampliamente en diversos sectores, como la automoción, los electrodomésticos y la construcción. El revestimiento electrogalvanizado proporciona una adherencia de la pintura y una conformabilidad superiores en comparación con las alternativas galvanizadas en caliente.

Características de la superficie: Las chapas SECC suelen tener un acabado liso y mate de color gris claro. La textura de la superficie es uniforme y no presenta el patrón de lentejuelas asociado a los productos galvanizados en caliente.

El espesor del revestimiento de zinc puede controlarse con precisión, oscilando entre 2,5 y 20 μm (micras) por cara, lo que permite personalizarlo en función de la aplicación prevista y de los requisitos de protección contra la corrosión.

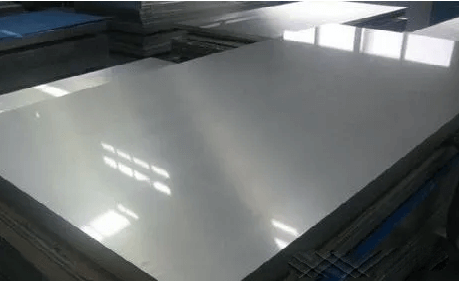

Fig. 6 Placa electrolítica SECC

Al

El aluminio es un metal ligero y versátil que se caracteriza por su baja densidad (aproximadamente 2,7 g/cm³) y un punto de fusión relativamente bajo de 660,32°C (1220,58°F). Esta combinación de propiedades lo hace muy adecuado para diversos procesos de fabricación y aplicaciones industriales.

Aunque el aluminio puro (99,9% Al) presenta una excelente resistencia a la corrosión debido a la rápida formación de una capa protectora de óxido, es ciertamente susceptible de sufrir una mayor oxidación en determinados entornos. Sin embargo, esta película de óxido natural también proporciona una barrera contra la corrosión posterior. El metal posee una buena resistencia a la tracción, que suele oscilar entre 90 y 140 MPa para el aluminio puro, que puede mejorarse considerablemente mediante procesos de aleación y tratamiento térmico.

Características de la superficie: La superficie del aluminio presenta características distintivas que contribuyen a su uso generalizado:

Estas propiedades superficiales, combinadas con la excelente maquinabilidad y conformabilidad del aluminio, lo convierten en un material ideal para aplicaciones que van desde componentes aeroespaciales hasta fachadas arquitectónicas y productos de consumo.

Fig. 7 Placa SGLCC de aluminio y zinc (1)

Fig. 8 Placa de aluminio zincado SGLCC (2)

La hojalata (SPTE) es un sustrato de acero con bajo contenido en carbono electrodepositado con una fina capa de estaño (Sn).

Características: Este material compuesto conserva la excelente conformabilidad y ductilidad del acero con bajo contenido en carbono, al tiempo que se beneficia de la resistencia a la corrosión y la soldabilidad que proporciona el revestimiento de estaño.

Normalmente, el grosor de la hojalata oscila entre 0,15 mm y 0,49 mm, con pesos de revestimiento que varían entre 1,0 y 11,2 g/m² por cara, en función de los requisitos de la aplicación.

Finalidad: La hojalata tiene múltiples usos en diversas industrias. Se utiliza mucho en el envasado de alimentos por su naturaleza no tóxica y su capacidad para preservar la calidad de los alimentos. En electrónica, actúa como un eficaz escudo electromagnético, evitando interferencias. Además, es adecuada para operaciones de estampación a pequeña escala, sobre todo en la producción de tapones de botellas, latas y diversos componentes metálicos pequeños.

El acero para muelles es un acero de carbono medio aleado con elementos como manganeso (Mn), cromo (Cr), silicio (Si) y, en algunas calidades, vanadio (V) o níquel (Ni).

Características: Este material presenta un alto límite elástico y excelentes propiedades elásticas, lo que permite una deformación elástica sustancial sin fraguado permanente. Esto lo hace ideal para aplicaciones que requieren almacenamiento y liberación de energía, absorción de impactos o ciclos de carga repetitivos.

El acero para muelles suele tener una superficie lisa y pulida con un aspecto gris plateado. El tono exacto puede variar en función de la composición específica de la aleación y del tratamiento térmico. Aunque la superficie pueda parecer lisa, es importante tener en cuenta que el acero para muelles es excepcionalmente duro y resistente, no blando al tacto en términos de maleabilidad.

Fig. 9 Hojalata SPTE

El acero inoxidable es una aleación resistente a la corrosión compuesta principalmente por hierro, cromo (mínimo 10,5%) y, a menudo, níquel, con la posible inclusión de otros elementos como molibdeno, titanio o nitrógeno. Esta composición le permite resistir la corrosión provocada por las condiciones atmosféricas, los ácidos, los álcalis y las soluciones salinas.

La resistencia a la corrosión y a la oxidación del acero inoxidable puede adaptarse mediante una cuidadosa selección de los elementos de aleación y sus proporciones. Por ejemplo, los aceros inoxidables austeníticos (serie 300) ofrecen una excelente resistencia a la corrosión en la mayoría de los entornos, mientras que los grados ferríticos (serie 400) ofrecen una buena resistencia al agrietamiento por corrosión bajo tensión.

Entre las principales características del acero inoxidable se incluyen:

Para mejorar la calidad superficial de las chapas de acero inoxidable, se emplean diversos tratamientos superficiales. Estos tratamientos no sólo mejoran el aspecto estético, sino que también influyen en las propiedades funcionales. Entre los métodos habituales de acabado superficial se incluyen:

El trefilado, aunque no suele ser un tratamiento de superficie para chapas, es un proceso crucial en la producción de alambre de acero inoxidable con diámetros y propiedades mecánicas específicas. Este proceso consiste en hacer pasar el acero por una serie de matrices con diámetros progresivamente más pequeños, lo que puede mejorar significativamente la resistencia a la tracción y el acabado superficial.

Fig. 10 Acero inoxidable SUS

Fig. 11 Cepillado

El cobre (Cu) es un versátil metal de transición de número atómico 29, famoso por sus excepcionales propiedades y sus amplias aplicaciones en la industria y la tecnología.

En su forma pura, el cobre exhibe un característico tono rojizo anaranjado con un lustroso brillo metálico cuando está recién cortado. El color natural del elemento es un tono cálido, rojo púrpura, que desarrolla una pátina verde característica cuando se expone al aire con el tiempo debido a la oxidación.

Las excelentes propiedades físicas y químicas del cobre lo hacen indispensable en diversos sectores. Su excelente ductilidad permite trefilar fácilmente los alambres, mientras que su elevada conductividad térmica (sólo superada por la plata entre los metales puros) y su conductividad eléctrica superior (aproximadamente 97% la de la plata) lo convierten en el material preferido para el cableado eléctrico, los intercambiadores de calor y las aplicaciones electromagnéticas.

En el sector de la construcción, el cobre es apreciado por su resistencia a la corrosión y su atractivo estético. Se utiliza habitualmente en tejados, sistemas de fontanería y detalles arquitectónicos. Además, el cobre constituye la base de numerosas aleaciones, cada una con propiedades específicas. El bronce, una aleación de cobre y estaño, ofrece mayor dureza y durabilidad, mientras que el latón, una aleación de cobre y zinc, combina una buena maquinabilidad con un atractivo aspecto dorado y mejores propiedades acústicas.

La reciclabilidad del cobre es una ventaja significativa en el mundo actual, centrado en la sostenibilidad. Puede reciclarse indefinidamente sin pérdida de rendimiento, conservando hasta 90% de sus propiedades mecánicas originales. Esta característica, unida a sus propiedades antimicrobianas naturales, hace del cobre una opción cada vez más popular en entornos sanitarios y espacios públicos.

Además, los recientes avances en nanotecnología han abierto nuevas vías para las aplicaciones del cobre, incluido su uso en tintas conductoras para la electrónica impresa y como catalizador en reacciones químicas, consolidando aún más su estatus como material fundamental en la tecnología y la fabricación modernas.

Fig. 12 Cobre rojo

Fig. 13 Cobre puro