¿Qué ocurre si la junta crucial de su bomba falla inesperadamente? Las juntas de las bombas, aunque a menudo se pasan por alto, son vitales para evitar fugas y garantizar un funcionamiento sin problemas. Este artículo profundiza en los distintos tipos de juntas de bomba, los puntos de fallo más comunes y las soluciones prácticas para mantenerlas y solucionar los problemas. Al conocer estos aspectos, aprenderá a mejorar la fiabilidad y longevidad de sus sistemas de bombeo.

Lpunto de eakage

Existe una gran variedad de cierres mecánicos para bombas de distintos modelos, pero hay cinco puntos de fuga comunes:

Fenómeno: Sonido de rotura o estallido durante el funcionamiento

Posibles causas:

Solución:

Fenómeno: Goteo continuo de la junta

Posibles causas:

Solución:

Fenómeno: Fallo del muelle

Posibles causas:

Solución:

Fenómeno: Sonido chirriante durante el funcionamiento

Posible causa:

Solución:

La empaquetadura de caucho de amianto XS250 (con una temperatura máxima de funcionamiento de 250℃) y la empaquetadura de caucho de amianto XS350 (con una temperatura máxima de funcionamiento de 350℃) pueden utilizarse con vapor, agua y soluciones alcalinas.

Las empaquetaduras de amianto impregnadas de aceite YS250 (con una temperatura máxima de funcionamiento de 250℃) e YS350 (con una temperatura máxima de funcionamiento de 350℃) tienen la característica única de estar lubricadas con aceite, lo que se traduce en un bajo coeficiente de fricción y una alta capacidad de compresión.

Estas empaquetaduras son adecuadas para su uso con vapor, aire, agua industrial y productos petrolíferos pesados.

Temperatura de funcionamiento: -100℃ a 250℃

Adecuado para su uso con: ácidos débiles, álcalis fuertes y otros medios corrosivos.

Temperatura máxima de funcionamiento: 120℃

Adecuado para su uso con: agua de río, agua del grifo, agua subterránea, agua de mar, etc.

El relleno de fibra tejida de PTFE está disponible en seis grados diferentes.

Durante el uso, al principio es aceptable una pequeña fuga de la empaquetadura.

Una vez transcurrido cierto tiempo, se recomienda ajustar el prensaestopas cuando el relleno haya alcanzado un estado estable.

Es importante no aplicar una presión excesiva al principio para evitar dañar la empaquetadura.

La empaquetadura tejida de fibra de carbono es un material de vanguardia con una resistencia y un módulo excepcionales.

Presenta varias ventajas, como alta resistencia, gran módulo elástico, resistencia al calor, resistencia química, excelente conductividad térmica, bajo coeficiente de dilatación térmica y propiedades autolubricantes, entre otras.

Al iniciar la operación, se recomienda rellenar ligeramente el prensaestopas, dejando que se filtre una pequeña cantidad de medio.

Después de un cierto tiempo de funcionamiento, apriete gradualmente la empaquetadura para estabilizarla.

Si encuentra fugas durante el funcionamiento de la empaquetadura tejida de PTFE de carbono (FTH-1), puede apretar repetidamente el prensaestopas.

Las empaquetaduras tejidas de fibra fenólica presentan varias ventajas, como resistencia al calor, resistencia a la corrosión ácida, capacidad de adsorción, excelente aislamiento térmico, bajo coeficiente de fricción, resistencia al desgaste, no toxicidad para las personas ni el medio ambiente y un precio asequible.

Se utiliza principalmente como junta de estanqueidad para bombas de émbolo buzo de alta presión, bombas de agua de alta presión, bombas de ácido FRP, bombas de amoníaco metílico, bombas alternativas y bombas para yacimientos petrolíferos de pozos profundos.

El rendimiento de la empaquetadura tejida de fibra fenólica puede verse en la tabla siguiente.

Es adecuado para diversos medios, como ácidos, álcalis, disolventes orgánicos, aceite de motor, vapor y agua.

El grafito expandido (también conocido como grafito flexible) es un material con muchas cualidades excepcionales, como propiedades autolubricantes, resistencia a la corrosión, resistencia a temperaturas extremas, resistencia a la radiación, resistencia a la abrasión y un bajo coeficiente de fricción. Además, tiene la ventaja de ser flexible, ligero y capaz de mantener su forma incluso bajo compresión, lo que lo hace adecuado para su uso en una amplia gama de temperaturas.

El grafito expandido puede utilizarse con medios que tengan un valor PH comprendido entre 0 y 14. A excepción del agua regia, el ácido nítrico concentrado, el ácido sulfúrico concentrado y el dicromato de alta temperatura (entre otros pocos medios oxidantes fuertes), puede utilizarse con la mayoría de los demás medios.

Al instalar el anillo prensaestopas, debe cortarse con una cuchilla de afeitar antes de introducirlo en el prensaestopas. Debe haber una cantidad limitada de torsión axial, y debe ser fijado en el eje y presionado en el prensaestopas, con los recortes escalonados cada 900 o 1200 grados por vuelta.

Al principio de la operación, se permite una pequeña cantidad de fuga, y la cantidad de fuga debe disminuir con el tiempo.

Este material tiene una excelente conductividad térmica, conductividad eléctrica, estabilidad química, resistencia al choque térmico, propiedades autolubricantes y es fácil de procesar.

En la industria de las bombas, se utiliza para diversas aplicaciones, como juntas de extremo, juntas de anillo ascendente, anillos de cierre mecánico, juntas axiales y juntas rotativas de paletas en bombas centrífugas, bombas de blindaje, bombas de distribución de gasóleo, bombas sumergibles, bombas de agua limpia, bombas de aceite caliente a alta temperatura, bombas nucleares secundarias, bombas de alimentación de calderas y bombas de gas.

Caucho natural: Es conocido por su excelente resistencia a la flexión, buena resistencia a la abrasión, resistencia al frío, aislamiento y alta resistencia al desgarro. Sin embargo, tiene poca resistencia a la intemperie, al envejecimiento, al aceite y a los disolventes. Las bombas de caucho natural son aptas para trabajar a temperaturas inferiores a 78°C y son ideales para transportar diversos lodos abrasivos y soluciones ácidas y alcalinas débiles. Sin embargo, no son adecuadas para el transporte de ácidos fuertes, aceites y soluciones alifáticas y aromáticas.

Caucho de nitrilo: El caucho de nitrilo es el caucho resistente al aceite más utilizado, y presenta propiedades superiores, como una mayor resistencia a la abrasión (30-45% más que el caucho natural) y una mejor resistencia a las altas temperaturas en comparación con el caucho natural y el caucho de estireno-butadieno. Sin embargo, su resistencia a la intemperie es escasa. Las bombas de caucho nitrílico soportan temperaturas de hasta 95°C y son resistentes a los aceites animales y vegetales, al aceite mineral y al glicol.

Caucho butílico: Las piezas de la bomba revestidas de caucho butílico son adecuadas para su uso con lodos ácidos. La temperatura máxima que puede soportar es de 100°C y es resistente a ácidos y álcalis fuertes (como el ácido clorhídrico y el hidróxido sódico). Sin embargo, las altas concentraciones de ácidos oxidantes (como el ácido sulfúrico concentrado y el ácido nítrico concentrado) provocarán la degradación del caucho butílico.

Caucho fluorado: El caucho fluorado es conocido por su excelente resistencia al calor, al ozono, al aceite y a diversas erosiones químicas tras la vulcanización. Sin embargo, es peor en el procesamiento y la unión en comparación con el caucho de uso general y es más caro. Las bombas de fluoroelastómero pueden utilizarse hasta 170°C en medios ordinarios.

Cerámica de corindón (compuesta principalmente de AI2O3):

Presume de gran dureza, excelente resistencia a la abrasión, estabilidad química, alto aislamiento y elevado punto de fusión.

En la industria de las bombas, se utiliza principalmente en condiciones de trabajo especiales, como en bombas cerámicas y anillos de cierre mecánico.

La cerámica resiste casi todos los medios corrosivos, incluidos el ácido nítrico concentrado caliente, el ácido sulfúrico, el ácido clorhídrico, el agua regia, las soluciones salinas y los disolventes orgánicos, con excepción del ácido fluorhídrico y algunas otras sustancias que contienen flúor y álcalis calientes o concentrados.

Cerámica de nitruro de silicio:

Tiene mejor resistencia al choque térmico que la cerámica de alúmina, y sus otras propiedades son similares a las de la cerámica de alúmina.

Cerámica de carburo de silicio:

Tiene una excelente resistencia química, alta resistencia mecánica, buena resistencia a la abrasión, resistencia a altas temperaturas, autolubricación, y un pequeño coeficiente de fricción, por lo que es adecuado como material estructural de alta temperatura, sello mecánico para bombas, y ejes de bombas magnéticas, ofreciendo ventajas más significativas que la cerámica ordinaria.

El carburo de silicio es actualmente un material de fricción ideal, a menudo emparejado con carbono-grafito.

Su coeficiente de fricción por deslizamiento en seco es inferior al de la alúmina y el carburo, y su valor PV es superior al de la alúmina y el carburo.

La cerámica de carburo de silicio tiene una excelente resistencia al desgaste y puede resistir casi toda la corrosión química, excepto el ácido fluorhídrico y algunos otros medios, como el ácido nítrico concentrado, el ácido sulfúrico, el ácido clorhídrico y otros líquidos fuertemente corrosivos.

Los imanes permanentes de ferrita tienen varias ventajas sobre los imanes permanentes metálicos, como una elevada fuerza coercitiva, un buen aislamiento, resistencia a las interferencias externas del campo magnético y un bajo precio. Estas características hacen que los imanes permanentes de ferrita sean ideales para su uso como imanes en rotores internos y externos de bombas magnéticas.

Los imanes permanentes de cobalto de tierras raras son conocidos por sus excepcionales propiedades magnéticas, en particular su mayor fuerza coercitiva y producto de energía magnética en comparación con otros tipos de imanes permanentes.

Aunque estos imanes son adecuados para su uso como imanes permanentes de tierra en bombas magnéticas, su uso no está tan extendido debido a su elevado coste.

Pintura para bombas:

Sirve para proteger, decorar y marcar. Puede clasificarse en varias categorías en función de su uso, como pintura antioxidante, pintura aislante, pintura ácida, etc. También puede clasificarse en función del nivel de pintura, como imprimación, capa de acabado, masilla, etc.

Material de amortiguación de papel para bomba centrífuga:

El material de fieltro se utiliza en bombas como sello de aceite para impedir la entrada de agua y polvo. Ayuda a sellar el aceite lubricante en el punto de fricción. Este material puede dividirse a su vez en fieltro de lana fino, fieltro de lana semigrueso y fieltro de lana grueso.

Hoja de caucho vulcanizado industrial (GB5574-85):

Este material incluye varios tipos de planchas de caucho, como planchas de caucho ordinarias, planchas de caucho resistentes a ácidos y álcalis, planchas de caucho resistentes al aceite y planchas de caucho resistentes al calor.

El dispositivo de sellado de la bomba se clasifica principalmente en dos tipos: sellado estático y sellado dinámico.

El sellado estático suele englobar las juntas de estanqueidad, las juntas tóricas y las juntas roscadas.

La estanquidad dinámica incluye principalmente juntas de estanquidad blandas, retenes de aceite, juntas laberínticas y juntas espirales, juntas dinámicasy cierres mecánicos.

Las juntas tóricas de goma son una opción popular para su uso en bombas debido a su forma sencilla y bajo coste de fabricación. A pesar del tamaño total de la junta tórica, su sección transversal es pequeña, normalmente de unos pocos milímetros, lo que la hace ligera y eficiente en términos de consumo de material. Estas características también facilitan su instalación y desmontaje.

Una de las ventajas más notables de las juntas tóricas es su excelente capacidad de sellado y su amplia gama de aplicaciones. El sellado estático puede soportar presiones de trabajo de más de 100 MPa, mientras que el sellado dinámico puede soportar hasta 30 MPa. Además, el intervalo de temperatura adecuado para las juntas tóricas es de -60 a 200 ℃, lo que las hace aptas para una gran variedad de medios.

Como resultado, las juntas tóricas son cada vez más populares en el diseño de bombas. Se instalan entre la ranura y la superficie a sellar y se someten a una cierta compresión, lo que genera una fuerza de reacción que aplica una tensión inicial de compresión a la superficie lisa y al fondo de la ranura, proporcionando así un sellado.

Cuando aumenta la presión del líquido sellado, la junta tórica sufre una mayor deformación, lo que transfiere una mayor presión a la superficie de sellado, mejorando el efecto de sellado. Por eso las juntas tóricas son conocidas por su buena capacidad de sellado.

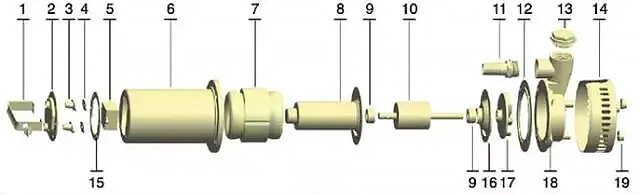

| NO. | Nombre | NO. | Nombre | NO. | Nombre |

| 1 | asa | 8 | escudo de acero inoxidable | 15 | juntas |

| 2 | tapa de la barrica | 9 | rodamientos de grafito | 16 | conjunta |

| 3 | protector de cable | 10 | rotores | 17 | impulsor |

| 4 | junta prensadora de línea | 11 | salida de drenaje | 18 | bomba |

| 5 | condensadores | 12 | juntas | 19 | zapata |

| 6 | barril | 13 | enchufe | ||

| 7 | estator (grupo de renovación de bobinas) | 14 | colador |

Un método de sellado muy utilizado en bombas químicas es el de la junta. La junta es un componente crítico del cierre estático de las bombas centrífugas y su uso está muy extendido. La selección de la junta se basa principalmente en factores como el medio transportado, la temperatura, la presión y la corrosividad de la bomba química.

Mecanismo de sellado de la junta:

Por fuga se entiende el flujo de un medio desde el interior hacia el exterior de un espacio confinado o desde el exterior hacia el interior del espacio confinado. Esto ocurre a través de la interfaz del espacio interior y exterior, es decir, la superficie de sellado con fugas.

La causa de las fugas es la presencia de un hueco en la superficie de contacto, provocado por las diferencias de presión y concentración a ambos lados de la superficie. Una forma inadecuada de la superficie de sellado y la precisión del mecanizado pueden dar lugar a huecos que provoquen fugas.

Para reducir las fugas, es importante maximizar el acoplamiento de la superficie de contacto, reduciendo el área transversal del canal de fuga y aumentando la resistencia a la fuga para que sea mayor que la fuerza motriz.

Cuando la tensión aumenta hasta el punto de causar una deformación plástica significativa en la superficie, el hueco en la superficie de sellado puede rellenarse, bloqueando el canal de fuga.

Se utiliza una junta para aprovechar la capacidad del material de sufrir una deformación plástica bajo una carga de compresión, lo que ayuda a rellenar pequeños desniveles en la superficie de sellado de la brida para lograr un sellado.

Selección de juntas:

Los sellos y juntas de las bombas químicas desempeñan un papel fundamental para garantizar la seguridad de la bomba. La presencia de materiales corrosivos, volátiles y potencialmente explosivos en el medio de extracción de la bomba exige que el rendimiento de estanquidad del cuerpo de la bomba sea significativamente superior en comparación con otros tipos de bombas.

El sellado mediante junta es un método muy utilizado en bombas químicas. La junta es un componente clave del cierre estático de la bomba centrífuga y su uso está muy extendido.

La selección de la junta se basa principalmente en factores como el medio de transporte de la bomba química, la temperatura, la presión y la corrosividad.

Para bombas químicas con medios de transporte de baja temperatura y baja presión, no metálico Generalmente se utilizan juntas de estanqueidad. Cuando el medio tiene presión media y alta temperatura, no metálico y se eligen juntas de compuestos metálicos.

Las juntas no metálicas, fabricadas con materiales como papel, caucho y politetrafluoroetileno (PTFE), se utilizan ampliamente en bombas. Para temperaturas no superiores a 120°C y presiones inferiores a 1,0 MPa, se suelen utilizar juntas de papel de cáscara verde o papel troquelado. Para medios de transmisión de aceite con temperaturas entre -30°C y 110°C, suele seleccionarse NBR con buena resistencia al envejecimiento. El caucho fluorado es una elección adecuada para medios de bombeo químicos con temperaturas entre -50°C y 200°C debido a su resistencia al aceite y al calor, así como a su elevada resistencia mecánica.

En las bombas químicas, debido a la naturaleza corrosiva del medio, a menudo se utiliza PTFE como material de junta. Dado que las bombas químicas están cada vez más extendidas y se utilizan para transportar una variedad creciente de medios, es importante consultar la información pertinente o realizar experimentos para fabricar la junta correcta... selección de materiales.

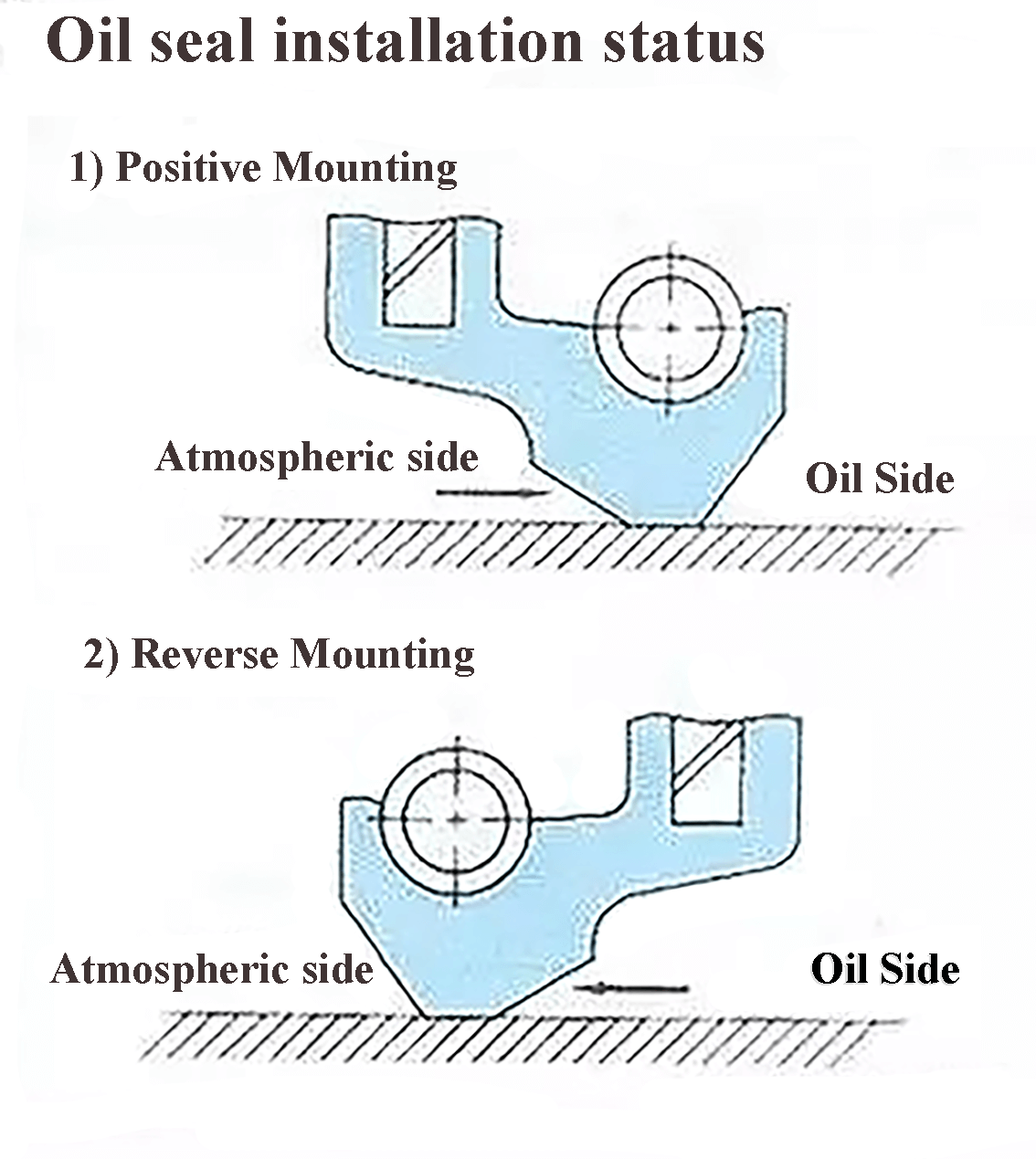

El retén de aceite para bomba química es un retén labial auto-ajustable que se caracteriza por su estructura simple, tamaño compacto, bajo coste, facilidad de mantenimiento, bajo par de resistencia, y la capacidad de evitar la entrada de fugas de medio, polvo y otras sustancias nocivas. Además, tiene un cierto nivel de compensación del desgaste.

Sin embargo, no está diseñado para aplicaciones de alta presión y suele utilizarse en bombas químicas de baja presión.

Las bombas químicas funcionan utilizando el principio centrífugo para trasvasar materiales líquidos. Estas bombas, fabricadas con materiales especializados, son ideales para trasvasar líquidos corrosivos desde recipientes como botellas, barriles, depósitos o piscinas.

Debido a los peligros inherentes que plantea el medio que se transfiere, como la corrosión, la volatilidad y las explosiones, los requisitos de estanquidad de las bombas químicas son significativamente mayores en comparación con otros tipos de bombas.

Para garantizar una estanqueidad adecuada, el retén de aceite de la bomba química debe instalarse en el eje con una precisión de fabricación de H8-H9 y un rugosidad superficial de 1,6-0,8 μm, con un tratamiento de endurecimiento superficial aplicado.

Es importante asegurarse de que el medio de estanquidad esté libre de partículas sólidas e impurezas, ya que esto puede causar un rápido desgaste del retén de aceite y del eje, haciendo que el retén sea ineficaz.

Al seleccionar este método de sellado, es importante tener en cuenta el rendimiento y los requisitos de los materiales que transfiere la bomba química para evitar fugas y posibles accidentes.

Los principales factores que causan la fuga de aceite del sello de aceite:

Las fugas de aceite suelen deberse a una mala estanqueidad del retén. Si el diámetro del retén es demasiado pequeño, es posible que no haga contacto con el eje, lo que provoca fugas.

A continuación se enumeran los principales factores causantes de la mala estanqueidad del retén de aceite del cigüeñal del motor diesel S195:

Es importante tener en cuenta estos factores para garantizar una estanqueidad adecuada y evitar fugas de aceite.

Medidas para las fugas de aceite debidas a una junta floja del retén de aceite:

(1) Familiarícese con los principios básicos para identificar productos falsos y de calidad inferior y elija retenes de aceite estándar y de alta calidad.

(2) Durante la instalación, si el diámetro del eje tiene poca rugosidad en la superficie exterior o hay puntos de óxido, rebabas u otros defectos, utilice un paño de arena fina o una piedra de aceite para pulirlo y alisarlo. Aplique aceite de motor limpio o grasa lubricante en la posición correspondiente del labio del retén de aceite o del diámetro del eje.

Recubra el anillo exterior del retén de aceite con sellador, y envuelva el chavetero del eje con papel duro para evitar rayar el labio del retén de aceite. Utilice herramientas especiales para girar el retén de aceite hacia dentro, y no utilice la fuerza para evitar deformaciones o daños en el muelle.

Si hay labio rebordearSi el muelle se desprende o el retén de aceite se tuerce, retírelo y vuelva a instalarlo. Tenga en cuenta que si el diámetro del eje no está desgastado y la fuerza del muelle del retén de aceite es suficiente, no apriete el muelle interior sin autorización.

(3) Los retenes de aceite utilizados en maquinaria se enfrentan a menudo a malas condiciones de trabajo, grandes oscilaciones de temperatura, polvo y vibraciones frecuentes. Cuando las condiciones de fuerza de las piezas de la maquinaria cambian con frecuencia, es importante revisarlas, mantenerlas y repararlas con regularidad.

(4) Si el diámetro del eje y el desgaste del rodamiento son severos, repare o sustituya la goma o el muelle del retén de aceite lo antes posible.

(5) Retire las piezas que se calienten anormalmente y evite el exceso de velocidad mecánica y la sobrecarga para evitar el aumento de temperatura del labio, el envejecimiento del caucho y el desgaste prematuro del labio.

(6) Compruebe periódicamente el nivel de aceite, y si hay demasiadas impurezas o restos metálicos en el aceite, sustitúyalo a fondo. Elija una marca y una calidad de aceite que cumplan los requisitos estacionales.

Considere la posibilidad de añadir Maitrey Super Sealant & Lubricant al aceite del motor, ya que es un excelente aditivo para cajas de cambios que forma una película de material inerte sobre los componentes. Esto puede ralentizar las fugas del sello de aceite, prolongar la vida útil del engranaje del sello de aceite y reducir el ruido de la caja de cambios. Este lubricante supersellante no contamina ni deteriora el aceite.

Hay dos formas comunes de sellos de rosca en bombas químicas: sello de junta de unión roscada y rosca más junta de relleno. Ambas formas se utilizan en el sellado de conexiones de roscas de pequeño diámetro.

La junta actúa como elemento de sellado en una bomba eléctrica de diafragma de tornillo con junta de estanqueidad, mientras que la rosca sólo proporciona fuerza de prensado.

La rugosidad de la superficie de sellado y la precisión de su posición geométrica relativa con el orificio roscado también influyen en gran medida en el efecto de sellado, además del rendimiento de la junta.

Al apretar la rosca, la junta se ve sometida a una fuerza de compresión y un par de torsión, lo que puede hacer que se deforme o se dañe. En consecuencia, las juntas de estanqueidad sólo son adecuadas para bombas químicas con baja presión. Si la junta es metálica, puede soportar presiones superiores a 30 MPa.

Otra forma de sellado de roscas en bombas químicas es el uso de un tapón. Para mantener bajo el coste de fabricación del tapón roscado, el rosca por sí sola no es suficiente para sellar, y el hueco de la rosca suele rellenarse con un material de relleno como cinta bruta o sellador.

La capacidad portante del tornillo de cierre depende de la precisión de su fabricación y del material de la rosca, y no se ve afectada por la forma coincidente del tornillo de cierre y el orificio roscado.

Tanto si se utiliza "cono a cono" como "columna a cono" para el orificio roscado y el tapón, el efecto de sellado es el mismo, pero los ámbitos de uso difieren.

Cuando el diseño es sólido, el procesamiento es de primera, el montaje es de alta calidad y la velocidad de rotación es alta, el efecto de sellado laberíntico es muy eficaz.

Sin embargo, en las aplicaciones del mundo real, las fugas de las bombas químicas son habituales, razón por la cual las juntas laberínticas no se utilizan mucho en las bombas químicas.

Entre las razones para ello figuran:

El medio transportado por la bomba química supone un riesgo de corrosión, volatilización y explosión, por lo que el rendimiento de sellado de la bomba debe ser significativamente superior al de otros tipos de bombas.

Sin embargo, el uso de juntas laberínticas aumenta la probabilidad de fugas de material en las bombas químicas.

Por ello, las juntas laberínticas no suelen utilizarse en bombas químicas.

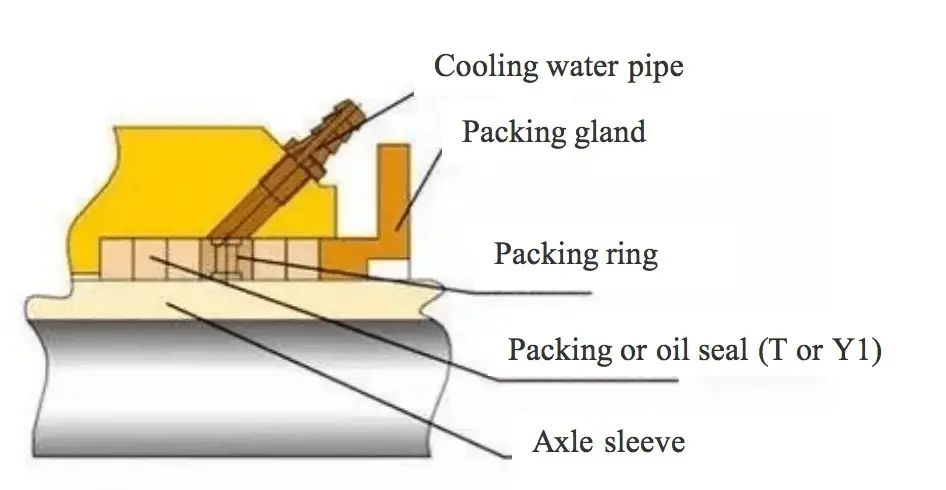

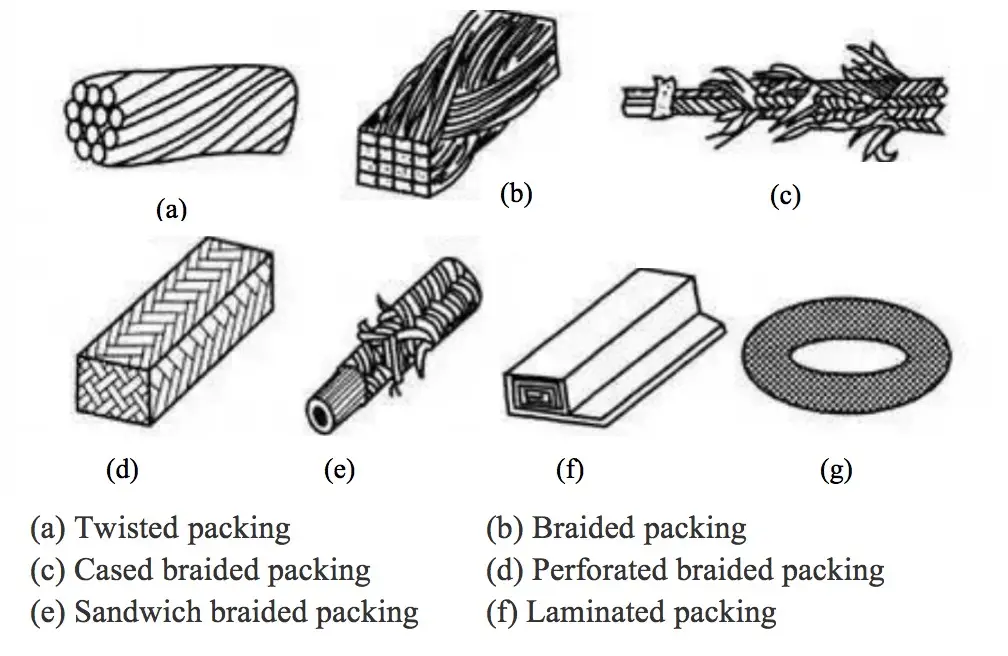

El sellado de la empaquetadura de una bomba química consiste en insertar una empaquetadura compresible y elástica en el prensaestopas. La fuerza de compresión axial ejercida por la empaquetadura se transforma entonces en fuerza de sellado radial, proporcionando un efecto de sellado.

Este método de sellado se denomina sellado de empaquetadura, y el material de empaquetadura se denomina empaquetadura de sellado.

La junta de estanqueidad es una elección popular en el diseño de bombas químicas debido a su estructura sencilla, facilidad de sustitución, bajo coste y versatilidad para adaptarse a diferentes velocidades, presiones y medios.

Principio de sellado de la empaquetadura:

En la industria de la maquinaria, las juntas de estanqueidad se utilizan principalmente como juntas dinámicas y suelen encontrarse en bombas centrífugas, compresores, bombas de vacío y mezcladoras como juntas de eje. La empaquetadura se coloca en la cámara de empaquetadura y se comprime axialmente mediante el tornillo prensaestopas. Cuando se produce un movimiento relativo entre el eje y la empaquetadura, se genera una fuerza radial y la empaquetadura entra en estrecho contacto con el eje debido a la plasticidad del relleno. Esto también hace que el lubricante del interior de la empaquetadura sea exprimido, formando una película de aceite entre las superficies de contacto.

Sin embargo, debido al estado de contacto no uniforme, algunas partes de la empaquetadura entrarán en contacto con el eje, mientras que otras no. Este estado de lubricación límite se denomina "efecto cojinete". Las partes en contacto y sin contacto crean un laberinto irregular, que impide la fuga del flujo de líquido, conocido como "efecto laberinto".

Una buena estanquidad se consigue manteniendo tanto el "efecto cojinete" como el "efecto laberinto". Una lubricación deficiente o una presión excesiva pueden provocar la rotura de la película de aceite, con la consiguiente fricción en seco entre la empaquetadura y el eje, lo que acabaría dañando y desgastando el eje.

Para evitarlo, el grado de compactación de la empaquetadura debe ajustarse con frecuencia para garantizar una lubricación y compresión adecuadas. Con el tiempo, el lubricante dentro de la empaquetadura puede perderse, por lo que debe exprimirse algo de lubricante para compensar la relajación de la fuerza de compresión causada por el cambio de volumen de la empaquetadura. Sin embargo, la extrusión frecuente de la empaquetadura puede acabar secando el impregnante, por lo que la empaquetadura debe sustituirse periódicamente.

Por último, para mantener la película líquida y eliminar el calor de fricción, debe permitirse una pequeña cantidad de fuga en la empaquetadura.

Los problemas de la junta de estanqueidad en el uso de la bomba química:

La bomba química se equipa comúnmente con un sello del eje, que cuenta con ventajas tales como resistencia al desgaste, resistencia al calor, buena flexibilidad y alta resistencia.

Sin embargo, el uso de embalajes también tiene algunos inconvenientes:

La superficie rugosa de la empaquetadura provoca un alto coeficiente de fricción y aumenta la probabilidad de fugas. Además, el lubricante utilizado durante mucho tiempo puede agotarse.

Inicialmente, el retén del eje de los equipos recién reparados funciona bien, pero tras un breve período de funcionamiento, las fugas empiezan a producirse con mayor frecuencia. La necesidad de ajustar el prensaestopas y sustituir la empaquetadura se hace más frecuente, y el manguito del eje puede desgastarse hasta adquirir una forma parecida a la de un jarrón después de un solo ciclo de funcionamiento. En casos graves, el casquillo del eje puede incluso romperse y el anillo de estanqueidad puede ser incapaz de desempeñar su función de sellado debido a una empaquetadura podrida e insustituible.

La fricción constante entre la empaquetadura giratoria y el eje o el manguito del eje provoca un desgaste que hace necesaria la sustitución periódica o irregular del manguito.

Para garantizar que el calor de fricción entre la empaquetadura y el eje o el casquillo del eje se disipe a tiempo, debe mantenerse un cierto grado de fuga, que puede ser difícil de controlar.

Además, la fricción entre la empaquetadura y el eje o el casquillo del eje reduce la eficacia del sellado de la empaquetadura, lo que afecta a la potencia del motor y aumenta el consumo de energía.

Rendimiento y causas de fallo de la junta de estanqueidad:

Según el principio de sellado de la empaquetadura, hay tres fuentes de fugas en la cavidad de sellado:

Los principales fallos y sus causas son los siguientes:

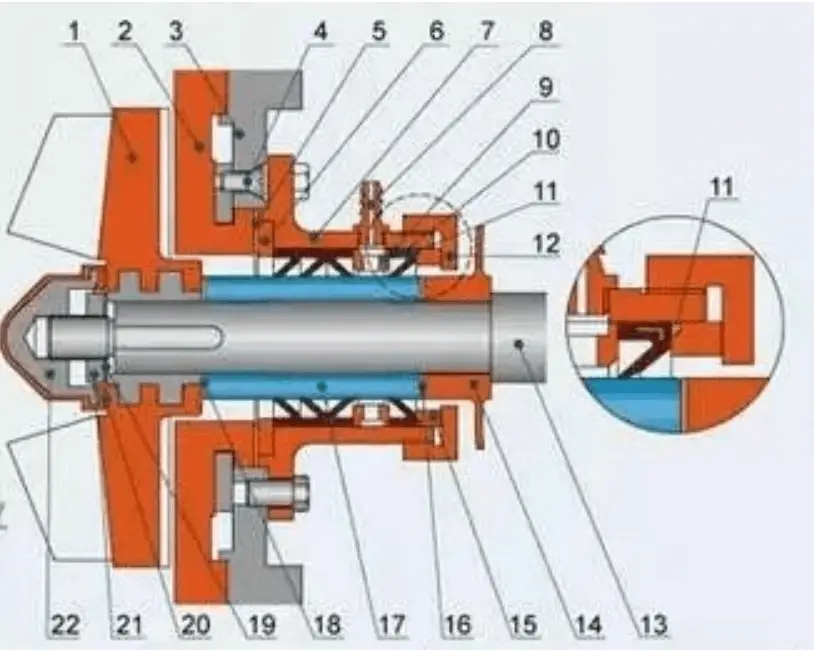

Vista parcial de la junta dinámica de tipo K con agua de refrigeración

| 1. Rodete | 7. Caja de sellado | 13. Eje | 19. Arandela elástica |

|---|---|---|---|

| 2. Bomba | 8. Boquilla de agua de refrigeración | 14. Pieza de ácido en bloque | 20. Contratuerca L amortiguador |

| 3. Cubierta trasera | 9. Anillo de estanqueidad | 15. Anillo superior | 21. Tuerca de bloqueo |

| 4. Tornillo de conexión transversal | 10. Anillo K | 16. Junta del manguito del eje | 22. Contratuerca |

| 5. Junta de la caja de sellado | 11. Junta tórica | 17. casquillo del eje | |

| 6. Bloque de juntas de la caja de sellado | 12. Tapa de la caja de sellado | 18. Almohadilla del impulsor |

Cuando la bomba química está en funcionamiento, la presión generada por el impulsor auxiliar equilibra el líquido a alta presión en la salida de la bomba, garantizando un sellado adecuado.

Durante la parada, el impulsor auxiliar deja de funcionar, por lo que debe estar equipado con un dispositivo de sellado de parada para evitar fugas de productos químicos.

El impulsor auxiliar tiene una estructura de sellado sencilla y fiable, con una larga vida útil, lo que garantiza que no haya fugas durante el funcionamiento de la bomba.

Por ello, se utiliza con frecuencia en bombas que transportan medios impuros en la industria química.

Existen varios tipos de juntas: centrífugas, en espiral y magnéticas. El sello en espiral es especialmente prometedor.

La junta totalmente cerrada puede ser de tipo diafragma o de blindaje, entre otras.

1) Junta centrífuga de potencia

El principio de las juntas centrífugas de potencia:

Una junta dinámica centrífuga funciona expulsando medios líquidos en dirección radial mediante la fuerza centrífuga, impidiendo así que el líquido entre en el espacio de fuga para conseguir un efecto de sellado. Este tipo de junta sólo es adecuado para medios líquidos y no para medios gaseosos.

Por lo tanto, si se requiere estanqueidad en la aplicación de una junta centrífuga, se debe utilizar una combinación de juntas centrífugas y otros tipos de estanqueidad.

El sello centrífugo más utilizado es el retén de aceite, que se utiliza ampliamente en diversos dispositivos de transmisión para sellar el aceite lubricante u otros líquidos. Cuanto mayor sea la velocidad de la bandeja de aceite, mejor será el rendimiento de sellado. Por otro lado, si la velocidad es demasiado baja o no hay rotación, el retén centrífugo de aceite se vuelve ineficaz.

Además, el retén deslizante de aceite no está limitado por la alta temperatura, lo que lo convierte en una opción adecuada para aplicaciones de alta temperatura y alta velocidad, como una bomba de aceite de transferencia de calor. Sin embargo, no puede utilizarse en aplicaciones de alta presión y suele emplearse en situaciones con una diferencia de presión nula o casi nula.

El deflector centrífugo de aceite tiene las ventajas de una estructura simple, bajo coste, consumo de energía sin fricción, sin desgaste y bajo mantenimiento, por lo que es una opción ampliamente utilizada.

La estructura de las juntas centrífugas:

Un retén centrífugo es un dispositivo de estanqueidad sin bandeja de aceite. En un eje liso, la adherencia del medio líquido facilita su fuga a lo largo de la superficie del eje. Sin embargo, si hay una o dos ranuras anulares en el eje, resulta difícil para el líquido atravesar la interfaz afilada de la ranura anular. Con la ayuda de la fuerza centrífuga del eje giratorio, es fácil sacudir el líquido y garantizar la estanqueidad.

El deflector de aceite centrífugo está integrado con el eje, que bloquea el líquido que intenta filtrarse, y lanza el líquido a la circunferencia de la cubierta de sellado bajo la acción de la fuerza centrífuga. A continuación, el líquido fluye hacia el orificio de retorno de aceite situado debajo para el retorno del aceite.

En la unión de la tapa de estanqueidad y el deflector de aceite hay una ranura anular que permite que el líquido de la pared de la tapa de estanqueidad fluya por la ranura anular en lugar de entrar en el hueco entre la tapa de estanqueidad y el eje.

Al diseñar un dispositivo de sellado centrífugo con deflector de aceite, es importante reducir al máximo el juego radial y el juego axial entre el deflector de aceite y la cubierta de sellado, a fin de reducir el juego radial entre la cubierta de sellado y el eje. La ranura anular de la tapa de estanqueidad debe ser lo suficientemente grande, el espacio de lanzamiento de aceite entre la tapa de estanqueidad y el deflector de aceite debe ser lo suficientemente grande, y el canal de retorno de aceite debe ser lo más liso posible.

El sello del impulsor de la hélice de aceite equivale a varias piezas dispuestas a uno o ambos lados del cárter de aceite, que soporta el efecto de soplado producido por la rotación del impulsor. Esto arroja el aceite lubricante filtrado al orificio de retorno junto con el flujo radial, reduciendo así la desviación del aceite lubricante a lo largo del eje.

El tamaño de las palas del impulsor no debe ser excesivo ni debe haber demasiadas. Esto se debe a que un fuerte flujo de aire combinado con una mezcla de aceite lubricante puede provocar la formación de espuma, lo que perjudica el retorno del aceite y aumenta el consumo de potencia.

Los sellos de álabes traseros y los sellos auxiliares del impulsor se utilizan con frecuencia como sellos del eje en bombas centrífugas.

Para estabilizar el flujo y mejorar la capacidad de sellado, a menudo se coloca un conjunto de álabes guía fijos dentro de la cámara de sellado del impulsor auxiliar. Esto ayuda a reducir la presión sobre la superficie lisa del impulsor auxiliar.

Una de las ventajas de las juntas centrífugas de potencia es que no tienen contacto directo por fricción y pueden alojar un amplio espacio de sellado. Esto las hace adecuadas para sellar medios que contienen impurezas sólidas y presentan un bajo desgaste, una larga vida útil y un diseño fiable con cero fugas.

Sin embargo, tienen una capacidad limitada para manejar las diferencias de presión y consumen una cantidad significativa de energía, a veces hasta un tercio de la potencia útil de la bomba.

Además, al tratarse de una junta dinámica, la capacidad de sellado se pierde en cuanto la bomba se detiene, por lo que debe complementarse con una junta de estacionamiento.

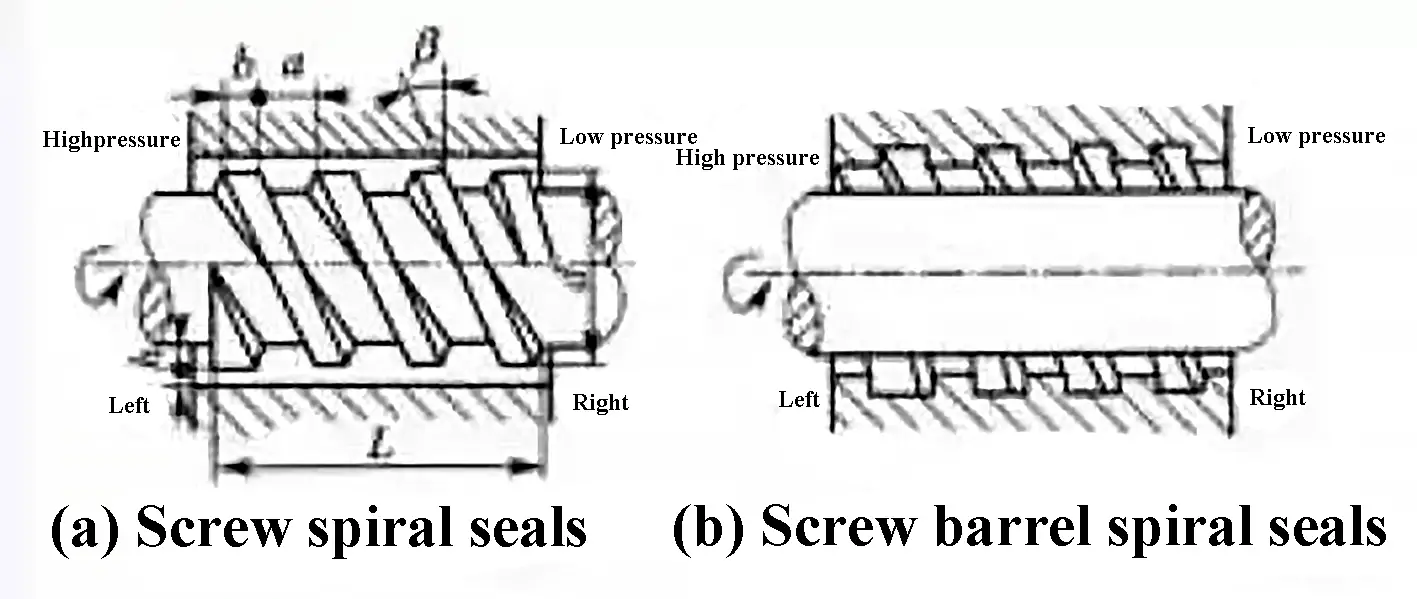

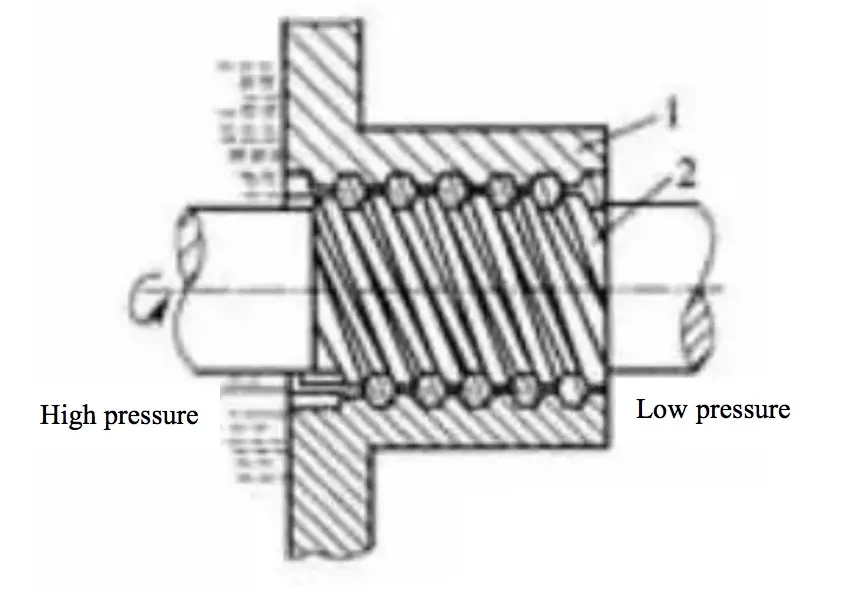

2) Junta dinámica en espiral

El principio de funcionamiento de una junta dinámica de tornillo es similar al de una bomba de tornillo. Si se corta una rosca de tornillo en el eje (o se graba la ranura del tornillo en la carcasa, o ambas cosas), la rotación del eje será en el sentido de las agujas del reloj.

La fricción entre el medio líquido y la cáscara produce una fuerza en sentido contrario a las agujas del reloj, y la componente de esta fuerza de fricción F a lo largo de la rosca derecha está a la derecha, haciendo que el líquido sea empujado hacia la derecha, al igual que una tuerca se mueve a lo largo de un tornillo.

A medida que el volumen disminuye, la cabeza de presión aumenta, equilibrando la presión de sellado establecida con la presión del fluido que se está sellando, evitando así las fugas.

Al diseñar un dispositivo de sellado de tornillo, es importante prestar atención a la dirección de desplazamiento del aceite del tornillo. Si hay un error en esta dirección, el sello no funcionará correctamente y pueden producirse fugas.

Tenga en cuenta que la junta de tornillo es un tipo de junta dinámica, y su función de estanquidad puede perderse cuando el dispositivo está en reposo o funciona a bajas velocidades. En tales casos, puede ser necesaria una junta de tope, que añade complejidad al dispositivo y requiere un espacio axial adecuado.

8. Cierre mecánico

El cierre mecánico, también conocido como cierre de extremo, es actualmente la forma de cierre más utilizada en la industria de las bombas químicas debido a sus bajas fugas y su larga vida útil. Se considera el principal modo de sellado del eje para este tipo de equipos en todo el mundo.

Según las normas nacionales pertinentes, un cierre mecánico se define como un dispositivo que impide la fuga de fluido a través de al menos un par de caras frontales perpendiculares al eje de rotación, basándose en la presión del fluido y la fuerza elástica (o magnética) del mecanismo de compensación, en coordinación con cierres auxiliares.

Los cierres mecánicos de PTFE resistentes a la corrosión, ampliamente utilizados, son eficaces para evitar fugas de fluidos.

Es importante tener en cuenta que cualquier forma de junta debe evitar que la bomba centrífuga química funcione al ralentí, ya que el ralentí puede provocar el fallo de la junta.

Principio del cierre mecánico:

Los cierres mecánicos, también denominados cierres de caras frontales, son dispositivos de sellado de ejes que se utilizan en maquinaria rotativa para evitar fugas de fluidos. Funcionan utilizando un par de caras extremas perpendiculares al eje de rotación, junto con la presión del líquido y la fuerza elástica de un mecanismo de compensación, para crear un cierre hermético.

Los cierres mecánicos se utilizan habitualmente en bombas, calderas, compresores y otros equipos similares de eje giratorio. Se componen de un anillo móvil, un anillo estático, un elemento de presión y un elemento de estanquidad.

El anillo móvil gira con el eje de la bomba y encaja estrechamente contra el anillo estático para formar una superficie de sellado que impide la salida del medio. La presión del líquido en la cámara de sellado presiona la cara extrema del anillo móvil contra la cara extrema del anillo estático, creando una fina película de líquido y una presión específica adecuada para lograr el sellado.

El elemento de compresión genera presión, manteniendo unidas las caras frontales de la bomba cuando ésta no está en funcionamiento y evitando fugas y la entrada de impurezas. El elemento de sellado incluye un elemento elástico para amortiguar las vibraciones y los impactos de la bomba, así como las holguras entre el anillo móvil y el eje y entre el anillo estático y el prensaestopas.

Los cierres mecánicos se integran con otras piezas de la bomba durante su funcionamiento. El rendimiento del cierre mecánico depende de sus propios componentes, del dispositivo de estanquidad auxiliar y de los requisitos técnicos de instalación. Para garantizar el correcto funcionamiento del cierre mecánico, es importante cumplir primero estos requisitos.

Los problemas existentes en el uso del cierre mecánico en la bomba química son los siguientes:

Los cierres mecánicos de los equipos rotativos pueden fallar por varias razones, incluido el desgaste de las caras del cierre, grietas calientesdeformaciones y daños. Con el tiempo, los muelles también pueden relajarse, fracturarse y corroerse.

Además, los anillos de junta auxiliares pueden sufrir grietas, torceduras, deformaciones y fracturas.

Rendimiento y causas de los fallos de los cierres mecánicos:

La junta de tornillo es un tipo de junta dinámica que se crea mecanizando una ranura en espiral en el eje giratorio o en el manguito que rodea el eje. Entre el eje y el manguito se introduce un medio de estanquidad para evitar fugas de fluido.

Al girar el eje, la ranura en espiral crea un efecto de transporte similar al de una bomba, que ayuda a mantener el fluido de sellado. En la capacidad de estanquidad de la junta helicoidal influyen factores como el ángulo del tornillo, el paso, la anchura del diente, la altura del diente, la longitud de acción del diente y la holgura entre el eje y el manguito.

Una de las ventajas de la junta de tornillo es su larga vida útil, ya que no hay fricción entre las juntas. Sin embargo, la capacidad de sellado es limitada debido a la corta longitud del tornillo, que a menudo se ve restringida por limitaciones de espacio estructural. Además, cuando la bomba funciona a velocidad reducida, el efecto de sellado de la junta de tornillo se reduce considerablemente.

El retén de gas seco, también conocido como "retén de gas de funcionamiento en seco", es un nuevo tipo de tecnología de sellado de extremo de eje que utiliza la tecnología de sellado ranurado para el sellado de gas y se considera un sellado sin contacto.

Principio de sellado de gas seco:

Cuando se coloca un anillo móvil con una ranura hidrodinámica (de 2,5 a 10 micrómetros) en el borde exterior de la cara del extremo, la ranura hidrodinámica crea un flujo que bombea gas aislado a alta presión desde el diámetro exterior (también conocido como el lado aguas arriba) hacia la superficie de sellado.

La presión de la película de gas aumenta progresivamente desde el diámetro exterior hacia el diámetro de la ranura y disminuye gradualmente desde el diámetro de la ranura hacia el diámetro interior.

Como resultado del aumento de presión en la máscara del extremo, la fuerza de apertura es mayor que la fuerza de cierre aplicada al anillo de sellado.

Se crea una fina capa de aire (1-3 milímetros) entre las superficies de fricción, lo que permite que la junta funcione sin contacto.

Esta película de gas formada bloquea eficazmente la fuga del medio de sellado de presión relativamente baja, consiguiendo una fuga o escape nulo del medio de sellado.

La bomba química se utiliza con frecuencia para transportar sustancias volátiles corrosivas o tóxicas, por lo que su estanqueidad es un factor crucial para determinar la calidad de la bomba.

Al seleccionar una bomba química, deben tenerse en cuenta las siguientes normas.

Para las juntas estáticas, normalmente sólo se utilizan anillos de estanqueidad y juntas, siendo las juntas tóricas las más utilizadas.

En el caso de los cierres dinámicos, los cierres de empaquetadura se utilizan raramente y se sustituyen principalmente por cierres mecánicos, que pueden dividirse a su vez en tipos de cara frontal simple, cara frontal doble, equilibrados y no equilibrados.

El tipo equilibrado es más adecuado para el sellado de medios de alta presión, típicamente definidos como presiones superiores a 1,0 MPa.

Los cierres mecánicos de doble cara se utilizan principalmente para medios con alta temperatura, tendencia a la cristalización, alta viscosidad y presencia de partículas o volatilización tóxica.

Debe introducirse un líquido de aislamiento en la cavidad de sellado, con una presión que suele ser de 0,07 a 0,1 MPa superior a la presión del medio.

Para el sellado estático de bombas químicas, se suelen utilizar materiales de caucho fluorado. En casos especiales, pueden utilizarse materiales de PTFE en su lugar.