¿Cómo puede un proceso aparentemente sencillo como el shot peening mejorar espectacularmente las superficies de los materiales? Al propulsar pequeños proyectiles sobre una superficie, el shot peening induce tensiones residuales beneficiosas que mejoran la solidez, la resistencia a la fatiga y la durabilidad en diversos sectores, como el aeroespacial y la automoción. Este artículo explora los mecanismos, el impacto en los materiales y los métodos de ensayo que intervienen en el shot peening, ofreciendo información sobre sus efectos transformadores en las propiedades de los materiales. Sumérjase y descubra cómo esta técnica puede mejorar significativamente el rendimiento y la vida útil de componentes críticos.

El granallado es un proceso de refuerzo de superficies relativamente sencillo en comparación con otros métodos de modificación de superficies, pero sus efectos son significativos. Se utiliza en varias industrias, como la aeroespacial, la de locomotoras y la del automóvil, entre otras.

El principio del shot peening consiste en utilizar proyectiles para impactar contra el material, creando pequeñas picaduras en la superficie y provocando una deformación plástica. El resultado es una tensión residual en la superficie del metal. Los granos de cristal comprimidos bajo la superficie deben recuperar su forma original, lo que crea una capa de tensión de compresión residual uniforme que refuerza la superficie del material.

Como resultado del disparo granalladoLa capa superficial del material sufre cambios estructurales. Los granos se hacen más finos, aumenta la densidad de dislocaciones y la distorsión de la red, y se forma una elevada tensión residual de compresión. Este tensión residual mejora significativamente la resistencia a la fatiga y la vida útil a la fatiga del material, así como su resistencia, dureza, resistencia a la corrosión bajo tensión y propiedades de oxidación a alta temperatura.

En la prueba se utilizaron piezas en forma de barril fabricadas con aleación de aluminio 2A14, un material conocido por su alta resistencia, buena resistencia al calor, buena mecanizabilidad y buena soldadura eléctrica y el rendimiento del cordón de soldadura. La composición específica de este material se muestra en la Tabla 1.

Tabla 1 Composición química de la aleación de aluminio 2A14

| Elemento | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Ingrediente | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | otros |

Las piezas en forma de tonel de aleación de aluminio 2A14 se dividieron en cuatro grupos (véase la figura 1),

(a) El 1er grupo

(b) El 2º grupo

(c) El 3er grupo

(d)El 4º grupo

Fig.1 Piezas antes del granallado

La prueba se realizó utilizando una granalladora neumática SP1200 G4, cuyo principio de funcionamiento se representa en la figura 2. La granalla de plástico reforzado con fibra de vidrio se absorbió en la boquilla de alta presión bajo presión negativa y, a continuación, la granalla se impulsó sobre la superficie de la pieza a alta presión.

Las granallas utilizadas en la prueba estaban fabricadas con granalla de vidrio con la especificación AGB70 y cumplían la norma AMS 2431/6. Su aspecto se muestra en la figura 3.

Fig.2 Tratamiento de granallado

Fig.3 Pellets de vidrio

La resistencia del shot peening se verificó utilizando un utillaje de fabricación propia, que se representa en la Figura 4. La base estándar para verificar la pieza de ensayo ALMEN se fijó firmemente a la base estándar con tornillos. La base estándar para verificar la pieza de ensayo ALMEN se fijó firmemente al utillaje de fabricación propia con tornillos, y la pieza de ensayo estándar ALMEN se fijó en la base estándar.

La pieza de ensayo normalizada ALMEN cumplía los requisitos de los documentos SAE J 442 y AMS 2431/2. Se realizaron un mínimo de cuatro ensayos para cumplir el requisito.

Fig.4 Dispositivo de trabajo casero

Durante el proceso de shot peening, los proyectiles son propulsados sobre la superficie del material con una determinada energía cinética, formando un flujo regular bajo una presión de aire específica. La velocidad y la fuerza de impacto de los proyectiles vienen determinadas por la presión del aire, mientras que el grado de deformación plástica del material viene determinado por la resistencia del shot peening.

Se traza la curva de saturación y se determina el punto de saturación mediante la verificación de la pieza de ensayo ALMEN, lo que permite determinar la resistencia de granallado correspondiente. Al determinar la presión del flujo de aire, es aconsejable utilizar una presión más baja para reducir el desgaste de la superficie del material.

El caudal de proyectiles, que es el número de proyectiles expulsados por unidad de tiempo, está relacionado con la presión del flujo de aire. Una presión de flujo de aire baja debería corresponder a un caudal menor. En este caso, se seleccionó una presión de flujo de aire de 0,5×105Pa, lo que dio lugar a un caudal de proyectiles de 3kg/min.

Mediante el ajuste de la velocidad de movimiento ascendente y descendente de la pistola de pulverización, se pueden conseguir diferentes resistencias de granallado. Con la velocidad de movimiento de la pistola ajustada a 300 mm/min, 600 mm/min y 900 mm/min, se obtuvieron piezas con resistencias de granallado de 0,35 mm (A), 0,31 mm (A) y 0,27 mm (A), respectivamente.

El tiempo de granallado viene determinado por el tiempo de saturación de la pieza de ensayo ALMEN. No obstante, el tiempo necesario para lograr una cobertura 100% en la superficie de la pieza puede utilizarse como referencia basándose en el tiempo de saturación de la pieza de ensayo.

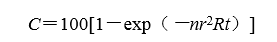

La ecuación de Avrami, que se basa en estadísticas aleatorias para la cobertura media, supone que la velocidad de llegada de las partículas es constante. La ecuación es la siguiente

En la fórmula,

Según la ecuación de Avrami, la tasa de cobertura se aproxima a 100%, pero es teóricamente imposible alcanzar 100%. El tiempo necesario para alcanzar la cobertura final de 10% es 1,5 veces mayor que el tiempo necesario para la cobertura inicial de 90%. El tiempo de shot peening necesario para alcanzar la última cobertura de 1% supondrá aproximadamente 20% del tiempo total, y el tiempo necesario para la última cobertura de 2% será casi 40% del tiempo total. En el caso de la cobertura de 99%, 85% de las posiciones fueron alcanzadas al menos dos veces y 50% fueron alcanzadas cinco o más veces.

Normalmente, si la tasa de cobertura alcanza 98%, se considera igual a una cobertura de 100%. Sin embargo, alcanzar una cobertura de 100% puede resultar en un shot peening excesivo. Controlar la tasa de cobertura a 98% reducirá significativamente el tiempo de shot peening.

La ecuación de Avrami establece que el radio de la fosa es igual al radio del proyectil y la velocidad media de formación de la fosa es aproximadamente la velocidad del chorro. El tiempo necesario para alcanzar una cobertura de 100% es de 20 minutos.

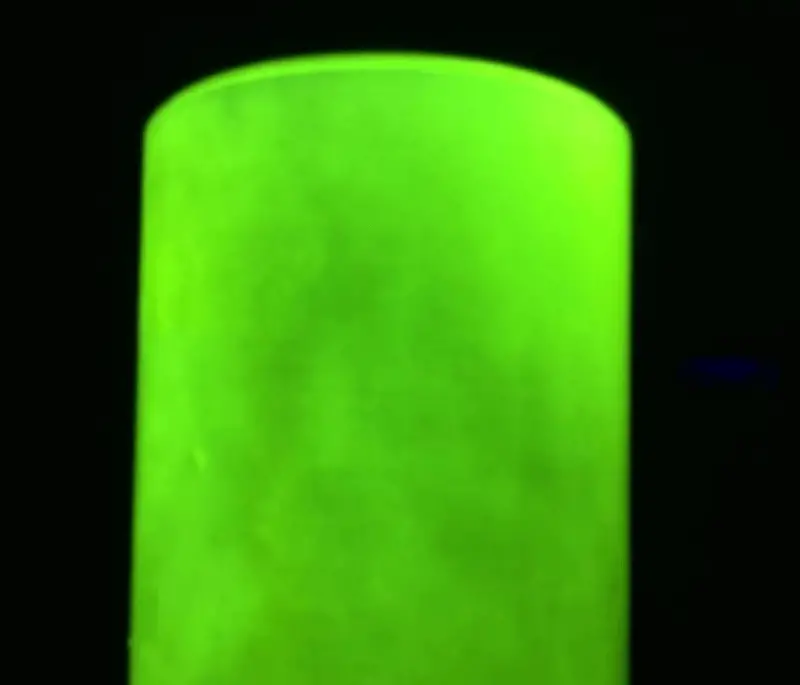

La cobertura de la superficie se mide mediante el método de fluorescencia. Antes del shot peening, se aplica una capa de agente fluorescente a la superficie de la pieza y se ilumina bajo una luz negra para garantizar una cobertura completa. A continuación, se granallan las piezas. Tras el shot peening, las piezas se iluminan de nuevo bajo una luz negra y, si no hay fluorescencia o ésta es escasa, se considera que la cobertura es 100%. El proceso específico se ilustra en la figura 5.

(a) Efecto del revestimiento fluorescente en la superficie de las piezas

(b) Piezas antes del granallado

(c) Efecto de la pieza tras el granallado

Figura 5 Proceso de comprobación de la cobertura mediante el método de fluorescencia.

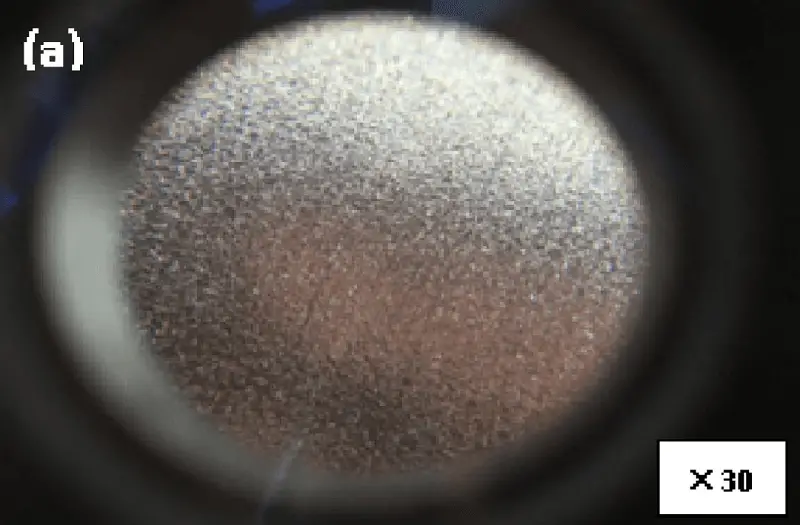

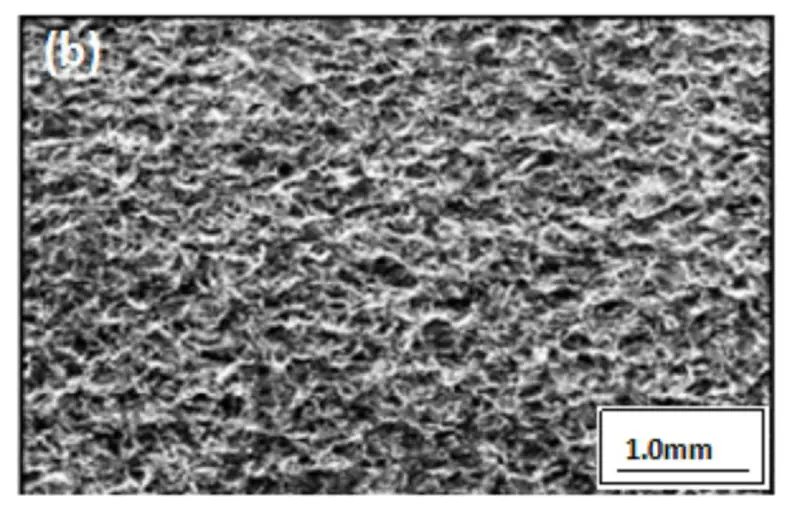

Tras seleccionar una pieza, se inspeccionó su topografía superficial después del granallado, como se muestra en la figura 6. Las figuras 6a y 6b muestran que los cráteres de granalla están distribuidos uniformemente por toda la superficie de la pieza, lo que indica que no se pasó por alto ninguna superficie, lo que concuerda con los resultados de la prueba de cobertura por fluorescencia. A mayor aumento, como se muestra en la figura 6c, no había grietas en la superficie y se formó una capa reforzada más densa.

(a)

(b)

(c)

Fig. 6 Morfología superficial tras el shot peening del cañón de aluminio

Para medir la rugosidad de la superficie se utiliza un palpador de diamante con un radio de curvatura de la punta de aproximadamente 2μm. El movimiento ascendente y descendente del palpador se convierte en una señal eléctrica mediante un sensor eléctrico de longitud. Tras la amplificación, el filtrado y el cálculo, el valor de la rugosidad superficial se muestra en un medidor y se evalúa mediante el valor Ra.

La rugosidad superficial de la aleación de aluminio 2A14 se comprobó utilizando un rugosímetro, y se midió la rugosidad antes y después del shot peening, como se muestra en la Tabla 2. Cuando el valor de la rugosidad superficial de la pieza no granallada es bajo, empieza a aumentar después del granallado. Esto se debe a que la dureza superficial de la pieza no es muy alta, la superficie es relativamente uniforme, y la energía de impacto generada por los proyectiles es desigual, lo que provoca la formación de picaduras más grandes en la superficie relativamente plana, causando un aumento del valor de la rugosidad superficial.

Sin embargo, cuando el valor de la rugosidad superficial de la pieza granallada es alto, la superficie ya es inhomogénea y desigual. La velocidad uniforme de los proyectiles provoca la deformación plástica de la superficie, lo que en realidad aplana la superficie rugosa y desigual.

Tabla 2 Efecto del proceso de granallado sobre la rugosidad superficial de la aleación de aluminio

| Valor de la rugosidad superficial antes del granallado Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Valor de la rugosidad superficial tras el granallado Ra/μm[Resistencia al granallado 0,35mm (A)]. | 2.20 | 2.60 | 3.30 | 5.67 |

| Valor de la rugosidad superficial antes del granallado Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Valor de rugosidad superficial tras el granallado Ra/μm[Resistencia al granallado 0,31mm (A)]. | 1.96 | 2.10 | 2.80 | 4.96 |

| Valor de la rugosidad superficial antes del granallado Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Valor de rugosidad superficial tras el granallado Ra/μm[Resistencia al granallado 0,27mm (A)]. | 1.65 | 1.85 | 2.50 | 4.85 |

La tabla 2 muestra que, bajo diferentes resistencias de granallado, cuanto mayor es la resistencia producida por la superficie, mayor es el impacto en su superficie de resistencia relativamente baja. Sin embargo, la tendencia general del impacto sobre la rugosidad de la superficie es coherente.

El impacto real del shot peening sobre la superficie de la pieza depende principalmente de la transmisión de energía de los proyectiles sobre la superficie, que viene determinada fundamentalmente por la masa y la velocidad de los proyectiles.

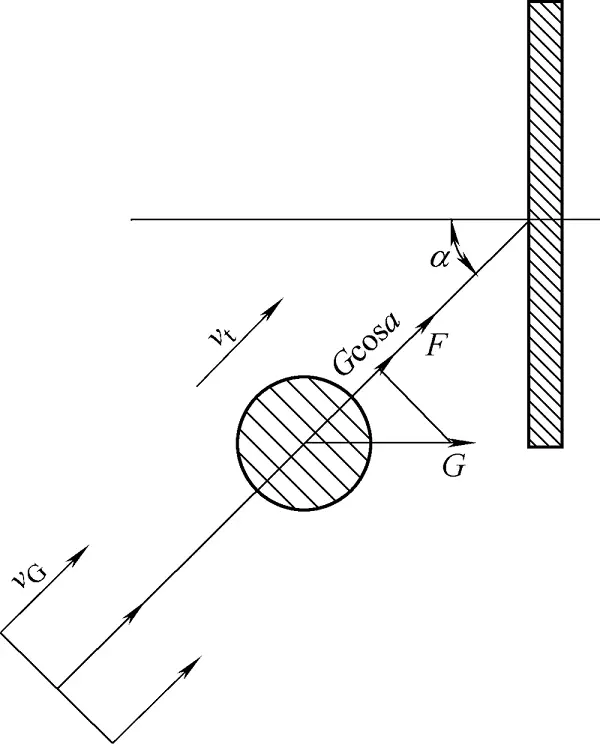

La figura 7 muestra un diagrama esquemático de la dirección de la fuerza y la aceleración de las partículas del proyectil.

Figura 7 Fuerza y dirección de aceleración de la partícula del proyectil

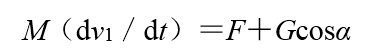

Según la segunda ley de Newton, la ecuación diferencial de un proyectil puede describirse como:

F es la fuerza de arrastre recibida por las partículas del proyectil, que puede expresarse como

En la fórmula,

La ecuación diferencial de la partícula proyectil:

En la fórmula,

Según la fórmula termodinámica:

En la fórmula,

La masa del proyectil puede ser ignorada, y la ecuación diferencial final para el movimiento del proyectil es:

Donde c es la constante integral, cuando las condiciones de contorno t=0 y la velocidad del proyectil v=0, c=1/vGAsí que

A partir de la fórmula derivada anteriormente, se puede deducir que el impacto de varios parámetros del proceso de granallado sobre el rendimiento de la superficie se puede atribuir a:

(1) Hay ciertas superficies que no se pueden pulverizar, lo que sugiere que la cobertura de la superficie es buena y está libre de grietas, formando una capa de refuerzo relativamente densa.

(2) La fuerza de granallado de un mismo tipo de proyectil puede alterar la rugosidad superficial de la pieza dentro de un rango determinado. Por ejemplo:

(3) El efecto de diversos parámetros del proceso de granallado sobre el rendimiento de la capa superficial se deriva de la ecuación diferencial de las partículas del proyectil, y puede atribuirse a:

Cuanto más fuerte es el proceso de granallado, más impacto tiene en la superficie en comparación con los procesos más débiles, pero la tendencia general del impacto en la rugosidad de la superficie no cambia.