¿Cómo puede el ajuste de las cuchillas de una cizalla pendular hidráulica mejorar significativamente su calidad de corte? Esta guía explora los entresijos de la instalación y el ajuste de las cuchillas para garantizar un rendimiento óptimo. Al comprender factores clave como la altura de la cuchilla y la adaptación de la hélice, aprenderá técnicas prácticas para lograr cortes precisos y de alta calidad y prolongar la vida útil de su equipo. Sumérjase en este artículo para mejorar la eficacia y precisión de su cizalla.

En los últimos años, con el rápido crecimiento de la industria manufacturera, se ha generalizado el uso de cizallas como equipo de procesamiento primario de chapas metálicas.

Una de las opciones más populares entre los usuarios es la cizalla pendular hidráulica, debido a su estructura sencilla, baja tasa de fallos y excelente calidad de corte.

Para maximizar la calidad de corte de la cizalla pendular hidráulica, se recomienda a los usuarios que conozcan a fondo la instalación y el ajuste de las cuchillas.

Aunque el método de ajuste de la cuchilla para la cizalla pendular hidráulica se describe en diversas publicaciones, la obtención de resultados satisfactorios en la práctica puede ser un reto debido a factores como la longitud de la cuchilla, la dureza y el material y grosor de la chapa que se va a cortar.

Este artículo, basado en un análisis de la posición, el tamaño y la instalación de la pala para el péndulo hidráulico máquina cizallapropone que el ajuste de la cuchilla no sólo implique el ajuste de la altura de la cuchilla, sino también la adaptación de la hélice de la cuchilla.

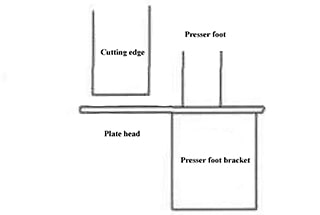

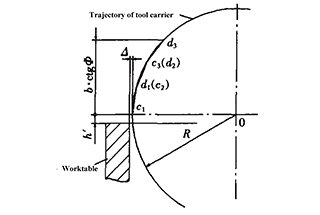

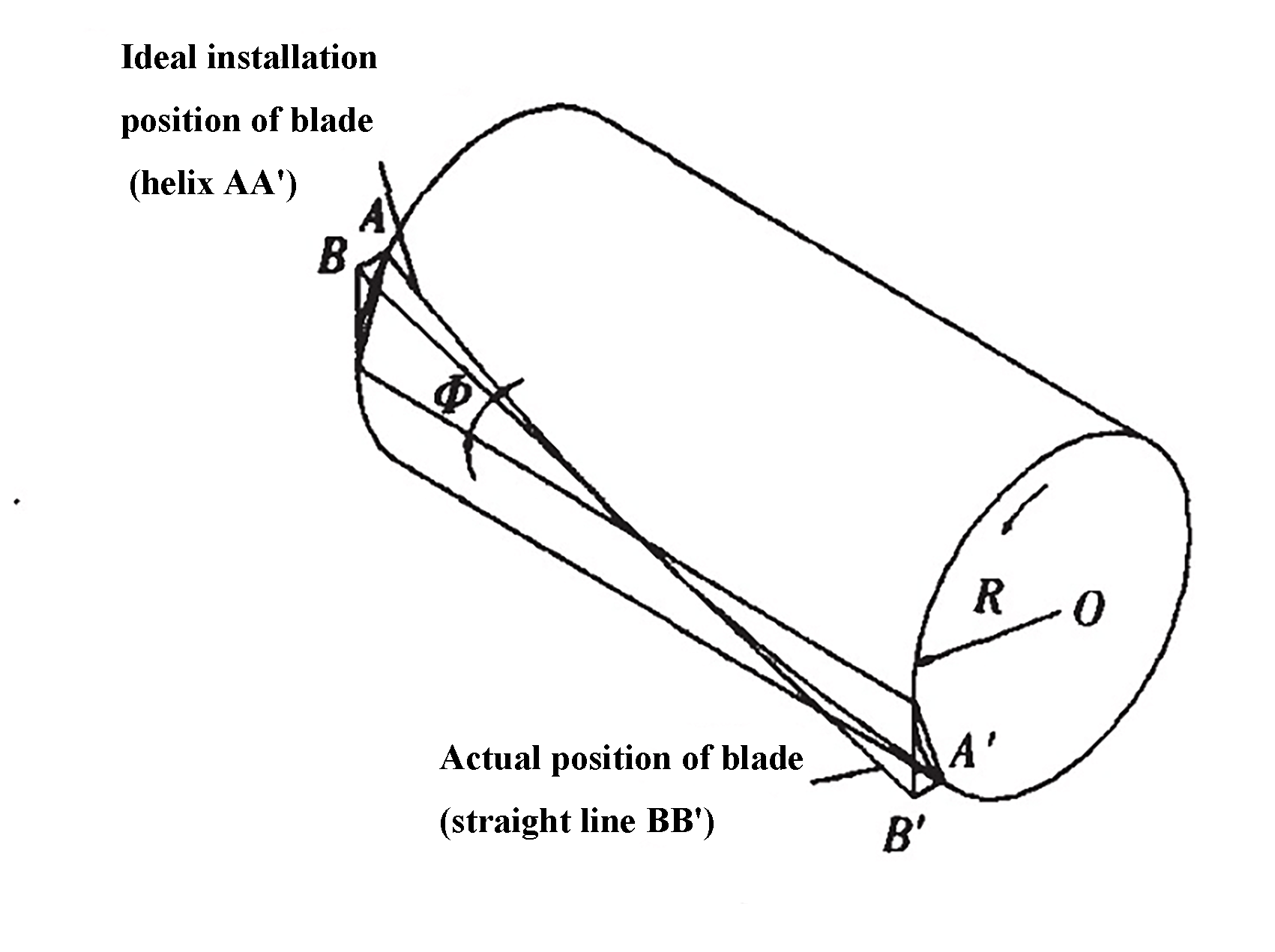

Como se ilustra en la figura 1, el portaherramientas oscilante gira alrededor del punto o y corta el chapa metálica bajo la influencia del cilindro hidráulico.

Fig. 1 Principio del cizallamiento

Para permitir el corte continuo de derecha a izquierda, la hoja instalada en el portaherramientas forma un ángulo X (es decir, ángulo de corte) con la mesa de trabajo. Los requisitos principales son los siguientes:

Para garantizar la calidad del corte, el plano vertical entre la cuchilla y la mesa de trabajo debe mantener siempre un ángulo γ. Sin embargo, como no es posible mantener la cuchilla en la misma superficie cilíndrica giratoria del portaherramientas, los ángulos anterior y posterior de la cuchilla pueden variar durante todo el proceso de corte.

Al principio del corte, el ángulo delantero es grande y el trasero pequeño debido al pequeño radio de giro (OA') del portaherramientas. Por el contrario, al final del cizallado, el ángulo delantero es pequeño y el trasero grande debido al aumento del radio de giro de la torreta (OB').

Para evitar una fricción significativa entre la cara frontal de la cuchilla y la placa que se está cortando, la cara frontal de la cuchilla debe estar siempre dentro del arco de su trayectoria de movimiento durante todo el proceso de corte (desde el punto c hasta el punto d).

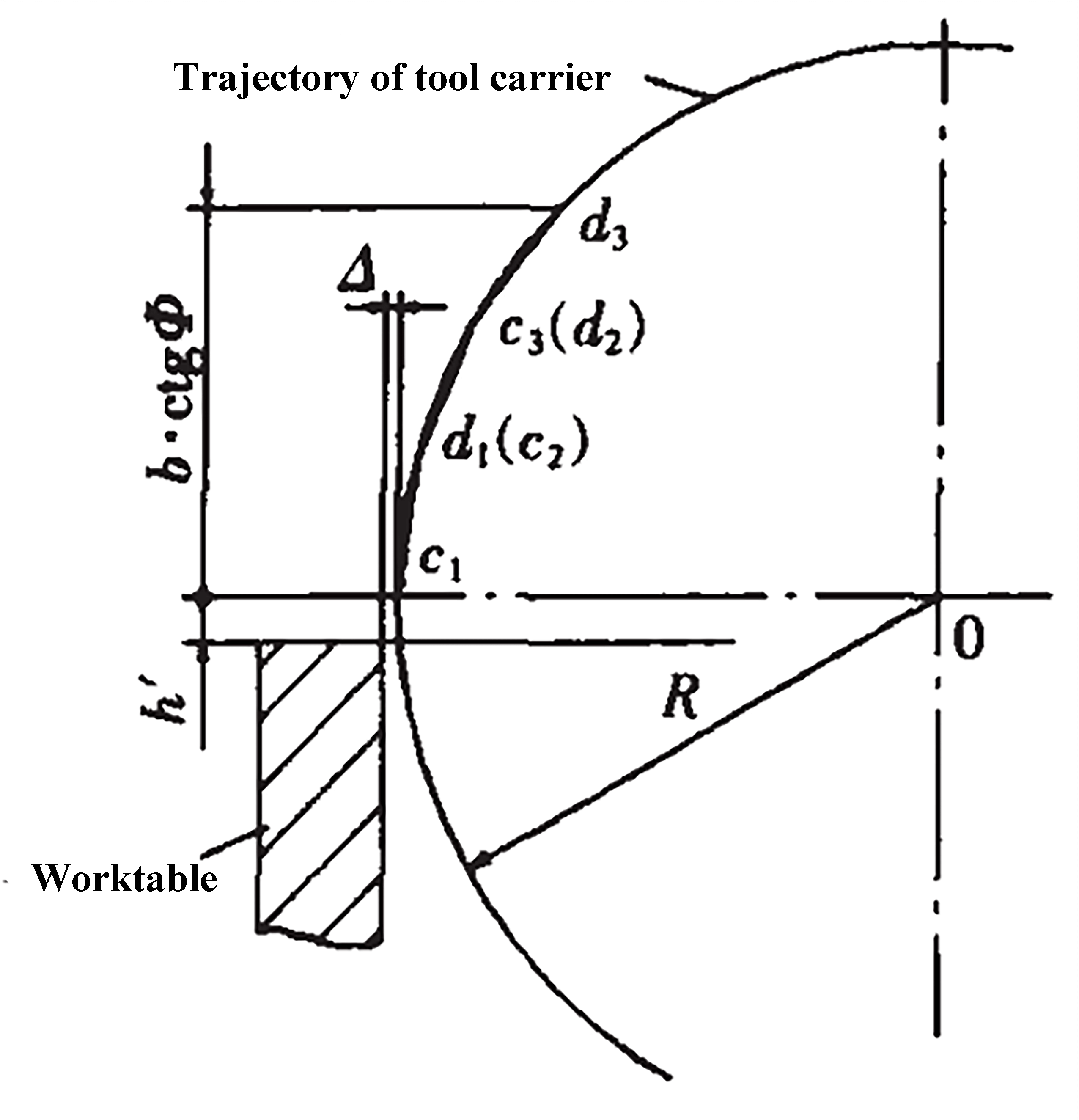

Para conseguir una mejor calidad de la sección cizallada, es crucial mantener una holgura constante △ entre la cuchilla y la chapa que se está cortando en la medida de lo posible (consulte la figura 2).

Fig. 2 Holgura de cizallamiento

La holgura de la cuchilla debe permanecer constante a lo largo de toda la longitud de la cuchilla. Un ajuste incorrecto puede aumentar el desgaste y dañar la cuchilla, e incluso puede hacer que la cuchilla choque con la mesa o que la chapa vuelque.

Para cumplir los requisitos anteriores, es esencial ajustar la parte delantera de la cuchilla lo más cerca posible de una superficie en espiral espacial, para garantizar que los ángulos delantero y trasero permanezcan constantes durante el proceso de corte.

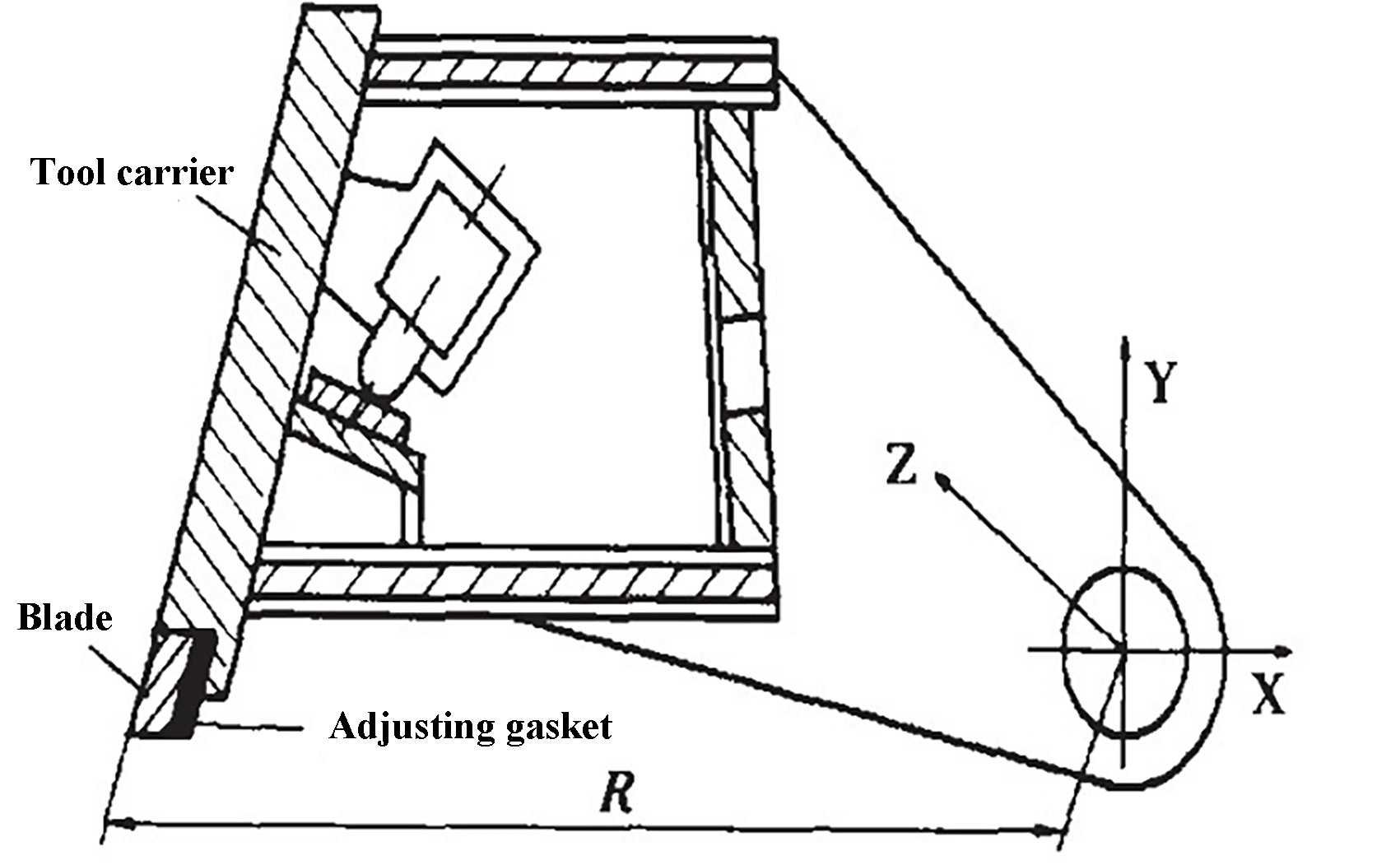

Como no es práctico ajustar la cara frontal de la cuchilla a una superficie en espiral espacial, el requisito de una superficie curvada espacial se cumple normalmente ajustando el grosor de la junta de ajuste entre la cuchilla y el portaherramientas, como se representa en la figura 3.

Fig. 3 Ajuste de la cuchilla

A pesar de su sencillez, el método de ajuste del grosor de la junta presenta algunas limitaciones. Para cumplir los requisitos ideales de instalación de la hoja de espacio curvas paralelas, la hoja debe cumplir los siguientes criterios:

x=R cosθ

y=R sinθ (1)

z=Rθ-ctg

Dónde:

La hoja debe ser una hélice espacial, siendo su superficie frontal una hélice cilíndrica. Sin embargo, el uso del método simple de ajuste de la junta puede dar lugar a los dos problemas siguientes:

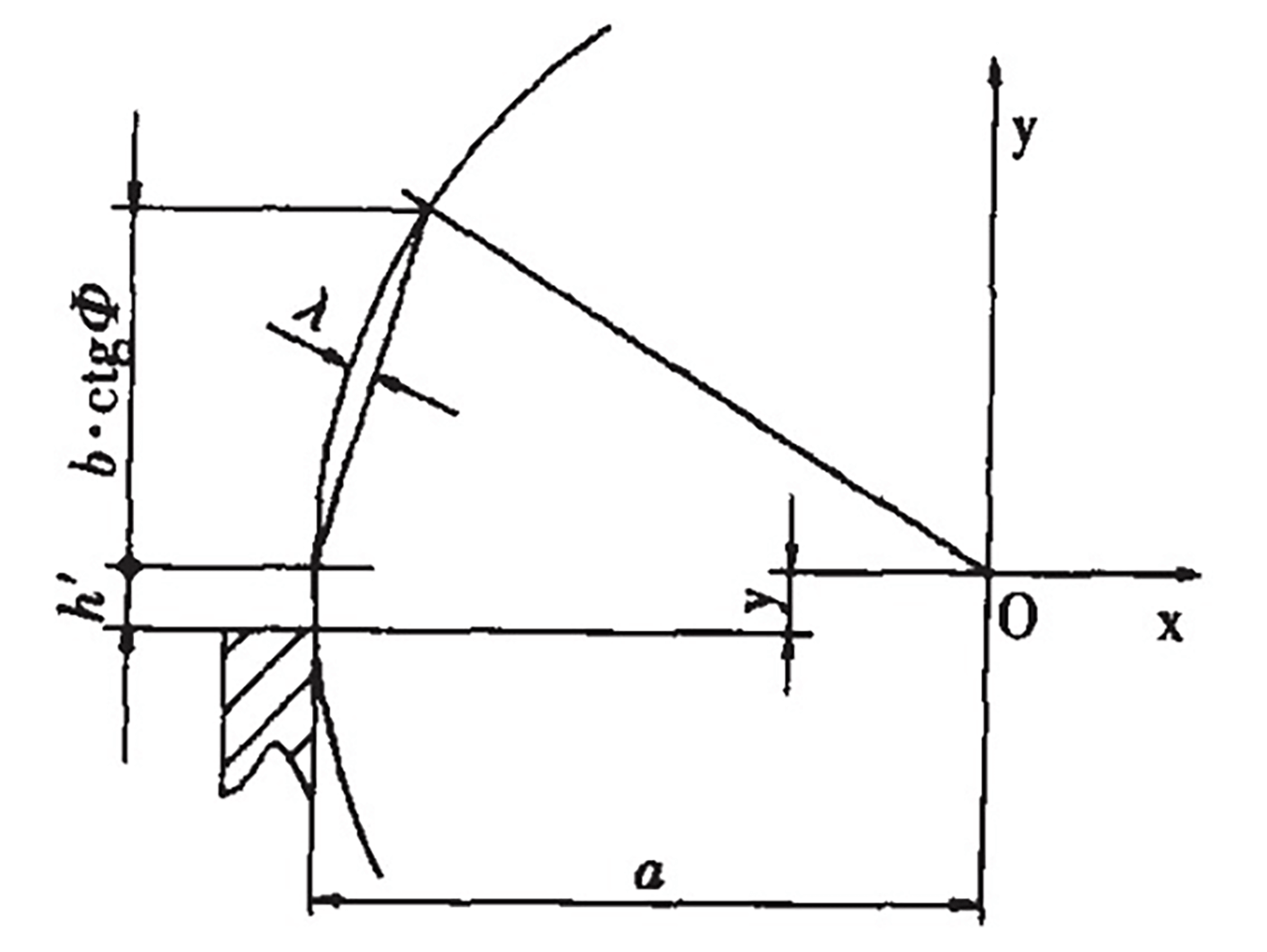

Un método sencillo para ajustar el grosor de la junta es alinearla a lo largo de la longitud de la hoja con una línea recta, lo que da como resultado una hoja que es una línea recta, como se ilustra en la figura 4.

Fig. 4 La hoja de la cuchilla es una línea recta.

Esto da como resultado una separación real entre la cuchilla y la placa que se está cortando de △+. Dado que λ varía con el ángulo de oscilación θ del portaherramientas, la separación entre la cuchilla y la placa que se está cortando se convierte en una variable. El rango de cambio para λ es el siguiente:

λ=R(1- cosβ) (2)

Dónde:

Por ejemplo, si calculamos utilizando QC12Y-6×200 (con R=469mm, Ф =1,5° y b=1600mm), el rango de variación es de aproximadamente 1,8mm. Si se utiliza una cuchilla de 1100 mm para ajustar el grosor de la junta, el rango de variación es de 0,88 mm, lo que supera la separación recomendada de 0,5 mm al cortar una junta de 6 mm. chapa de acero.

Es evidente que, aunque el método de ajuste del grosor de la junta es sencillo, no puede garantizar una holgura constante entre la cuchilla y la chapa durante todo el proceso de cizallado, lo que repercute negativamente en la calidad del cizallado.

El método de ajuste del grosor de la junta pasa por alto el requisito de que el frente de la cuchilla sea una superficie en espiral y, en su lugar, lo sustituye por un plano perpendicular al banco de trabajo, que no puede garantizar el ángulo frontal deseado (normalmente entre 1,5° y 2° para garantizar la calidad del cizallado y la resistencia de la cuchilla) durante el cizallado.

Para una pala de anchura W, la separación entre los bordes superior e inferior y la superficie helicoidal ideal puede calcularse del siguiente modo:

X'=R{1- cos[arcsin(y /R)} (3)

Al sustituir los parámetros pertinentes de QC12Y-6×200 en la ecuación (3), se obtiene un valor de X' = 6,87 mm y el ángulo frontal máximo es -arctan (x'/y') = 4,91°. Un valor negativo indica un ángulo frontal negativo.

Es evidente que una variación tan amplia del ángulo frontal no puede garantizar la calidad de cizallado deseada.

(1) Cuestión de la autorización

La razón de la excesiva holgura de cizalladura en el análisis y cálculo anteriores es que sólo se utilizaron dos líneas rectas para aproximar el segmento de línea espiral de la pala durante todo el proceso de cizalladura. Utilizando la aproximación de segmentos multilínea, se puede reducir la holgura máxima.

La hoja de la QC12Y-6×200 es de 1100mm, y la separación entre los agujeros de posicionamiento es de 200mm. Si se utilizan juntas en cada orificio de posicionamiento para el ajuste, la variación de la holgura de cizalladura, λ, puede calcularse como 0,03mm mediante la fórmula (2) y cumpliría los requisitos. El espesor de la junta de ajuste puede determinarse calculando la altura de cada segmento de línea recta que se aproxima al arco curvo.

Para cumplir el requisito del ángulo frontal (γ = 1,5° a 2,0°), es necesario aumentar la distancia, y, entre el eje de rotación de la torreta y la mesa de trabajo. Y depende del centro de giro de la torreta y del grosor de la chapa. Cuanto menor sea el radio de giro de la torreta, mayor será el grosor de la chapa y mayor el valor de Y. Estos factores deben tenerse en cuenta durante el diseño de la cizalla.

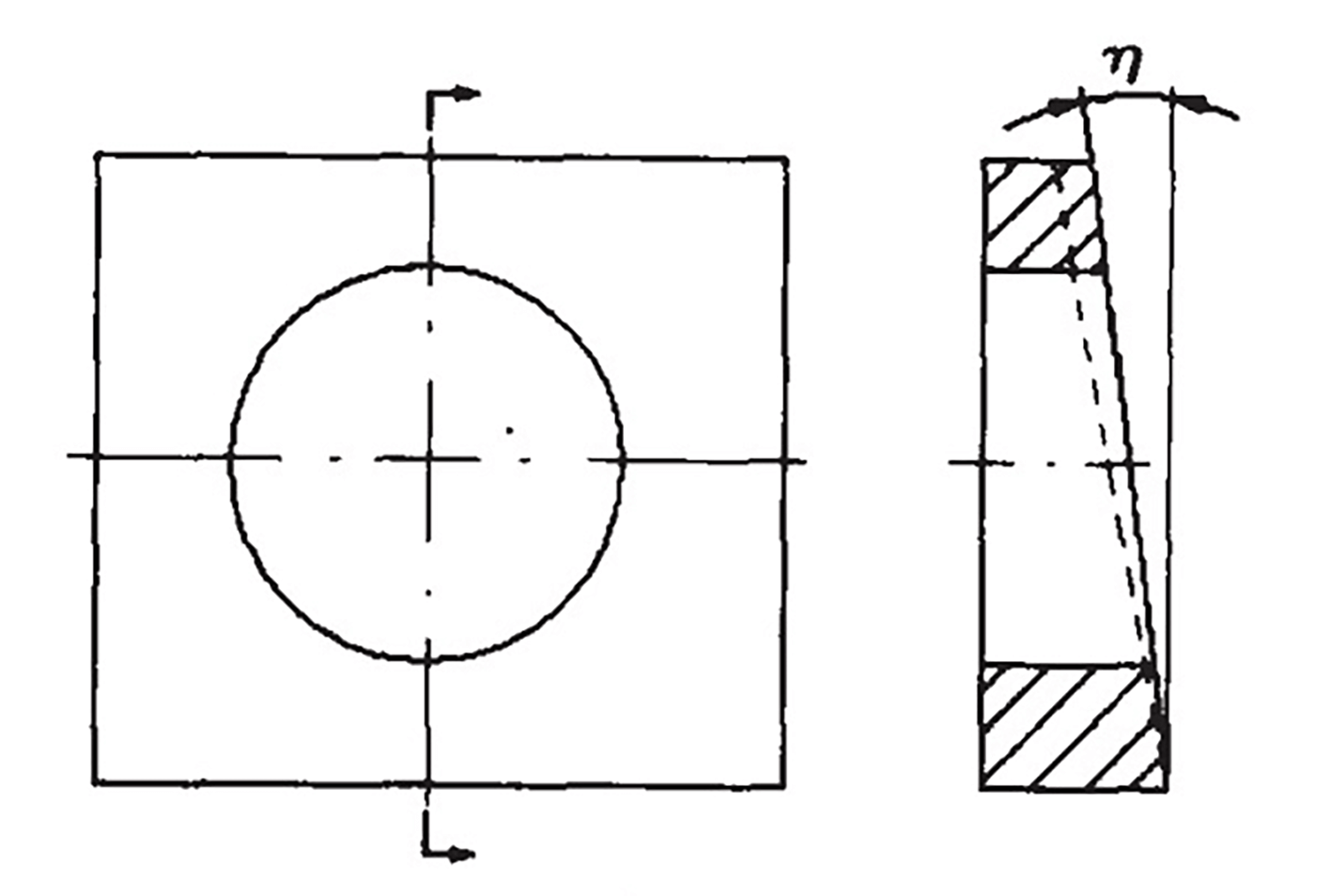

En la práctica, se suele utilizar un dispositivo de ajuste de la separación para aumentar la separación de la cizalla, pero esto sacrifica la calidad de la cizalla. La figura 5 muestra la junta de biselado, y el ángulo de biselado, n, se rectifica en la dirección perpendicular a la mesa de trabajo (en el diseño se selecciona un ángulo de 1,5°, y el radio de giro del portaherramientas puede aumentarse ligeramente si es pequeño) para compensar el error causado por el uso de un plano perpendicular a la mesa de trabajo para aproximar la superficie en espiral.

Fig. 5 Junta cónica

Para ajustarse mejor a los requisitos de la superficie helicoidal, cuando el portaherramientas es largo, la superficie que entra en contacto con la cuchilla también puede rectificarse con un plano inclinado de 1° a lo largo de la dirección longitudinal de la cuchilla, como indica la línea de puntos de la figura 5. Cuanto más larga sea la torreta, más pronunciado será el efecto.

Los métodos descritos anteriormente se han aplicado al ajuste de la holgura de la cuchilla de las cizallas QC12Y-6×3200 y Q12Y-12×2500, tal y como se muestra en la Tabla 1. Los datos demuestran que utilizando la junta inclinada y recortando la junta en cada orificio de montaje, se puede reducir la holgura de la cuchilla sin socavar durante el proceso de cizallado real, lo que resulta en una mejor calidad de cizallado.

Es importante señalar que los datos experimentales de la Tabla 1 incluyen el impacto de los errores de forma de las palas en la separación mínima de cizalladura.

Tabla 1 El contraste de la holgura mínima de corte entre dos métodos de ajuste de la cuchilla / mm

| Modelo | Método de ajuste general | Utilice la junta inclinada y recorte la junta en cada orificio de montaje |

| QC12Y-6 × 3200 | 0.62 | 0.36 |

| Q12Y-12 × 2500 | 1.0 | 0.65 |