La elección del método de soldadura láser adecuado puede influir drásticamente en la eficacia de su fabricación y en la calidad de sus productos. ¿Se ha preguntado alguna vez si la soldadura láser continua o pulsada es mejor para sus necesidades? Este artículo analiza las diferencias, comparando aspectos como la potencia, la eficacia y la idoneidad de la aplicación. Al final, comprenderá qué técnica se ajusta mejor a sus requisitos específicos de soldadura, garantizando un rendimiento y una rentabilidad óptimos. Sumérjase para tomar una decisión informada que podría agilizar sus operaciones y mejorar la calidad de su producción.

Soldadura continua del chapa galvanizada por el láser semiconductor

Pulsado soldadura de acero inoxidable placa con láser Nd 3 +: YAG

Los láseres pueden clasificarse mediante varios métodos, siendo la longitud de onda y el medio activo dos enfoques principales de categorización. La clasificación basada en la longitud de onda divide los láseres en categorías infrarrojas, visibles y ultravioletas, mientras que la clasificación del medio activo incluye los láseres de CO2, los láseres de fibra, los láseres de estado sólido Nd3+:YAG, los láseres de disco Nd3+:YAG (propiedad de Trumpf), los láseres semiconductores directos y los láseres de colorante, entre otros. Además, los láseres se distinguen por su modo de funcionamiento: onda continua (CW) o pulsada.

El funcionamiento fundamental de un láser consiste en la salida del haz a través de la oscilación dentro de una cavidad resonante. Sin embargo, la oscilación a alta frecuencia puede producir múltiples salidas. La transición del funcionamiento por impulsos al funcionamiento de onda continua se produce cuando la frecuencia de salida alcanza un umbral crítico.

Aunque no existe una norma universalmente aceptada para distinguir entre láseres de onda continua y pulsados en el mundo académico o industrial, existe un consenso general:

En las aplicaciones de corte de metales, los parámetros de frecuencia típicos varían según el tipo de láser. Por ejemplo, los láseres de fibra IPG y Raycus suelen funcionar a 5000 Hz, mientras que las anteriores máquinas de corte por láser de estado sólido Nd3+:YAG suelen funcionar a 300 Hz. Los láseres de onda continua se caracterizan generalmente por su potencia de salida, mientras que los láseres pulsados se definen por la potencia de pulso único, la potencia media, la anchura de pulso y la frecuencia.

La relación entre estos parámetros para láseres pulsados puede expresarse como:

Potencia media = Potencia de impulso único × Anchura de impulso × Frecuencia

Esta ecuación permite evaluar y optimizar de forma rentable el rendimiento de los sistemas láser pulsados en aplicaciones industriales.

En metal soldadura láserLa elección de la fuente láser influye significativamente en el proceso de soldadura y en los resultados. Tradicionalmente, los láseres de estado sólido Nd3+:YAG han sido los más utilizados para la soldadura por pulsos, mientras que los láseres de fibra han dominado las aplicaciones de soldadura continua. Sin embargo, los últimos avances en tecnología láser están difuminando estas diferencias, y los láseres semiconductores directos de calidad industrial están ganando terreno en las operaciones de soldadura continua.

La soldadura por láser pulsado, que suele emplear láseres Nd3+:YAG, se caracteriza por pulsos de baja frecuencia y alta energía. Por ejemplo, un láser de pulso de 500 W puede generar potencias de pulso único superiores a 12 kW, lo que da lugar a una profundidad de penetración superior en comparación con los láseres de fibra de potencia media equivalente. Esta elevada potencia de pico permite soldar eficazmente materiales reflectantes y controlar con precisión la entrada de calor, por lo que resulta ideal para aplicaciones que requieren zonas mínimas afectadas por el calor (HAZ).

Por el contrario, los láseres de onda continua (CW), principalmente los láseres de fibra, proporcionan una salida estable y de alta frecuencia con energías de impulso único más bajas. Estos láseres destacan en aplicaciones de soldadura de alta velocidad y ofrecen una excelente calidad del haz, lo que permite una entrega de energía focalizada y una calidad de soldadura constante durante periodos prolongados. La naturaleza continua del haz también facilita la soldadura suave de materiales más gruesos y permite técnicas avanzadas como la soldadura remota.

Para ilustrar la diferencia entre la soldadura por impulsos y la soldadura continua, considere esta analogía: la soldadura por impulsos se asemeja a la hinca de pilotes, en la que cada impacto es contundente pero poco frecuente, lo que produce una transferencia de energía profunda y localizada. La soldadura continua, por el contrario, se asemeja a un martilleo rápido con una pistola de clavos eléctrica, con un flujo constante de impactos de baja energía a alta velocidad, lo que garantiza una distribución uniforme de la energía a lo largo del cordón de soldadura.

La selección entre láser de pulso y láser continuo depende de factores como las propiedades del material, la configuración de la unión, los requisitos de velocidad de producción y las características de soldadura deseadas. Los sistemas láser modernos suelen ofrecer capacidades híbridas, combinando las ventajas de los modos de pulso y continuo para optimizar los procesos de soldadura para aplicaciones específicas.

A medida que la tecnología láser sigue evolucionando, las tendencias emergentes incluyen el desarrollo de láseres de pulsos ultracortos para aplicaciones de microsoldadura y la integración de sistemas de control adaptativo y supervisión de procesos en tiempo real para mejorar la calidad y consistencia de las soldaduras en entornos de producción automatizados.

Las características del haz de los láseres desempeñan un papel crucial en su rendimiento de corte y sus aplicaciones. Los distintos tipos de láser presentan perfiles de haz diferentes, que influyen significativamente en su interacción con los materiales.

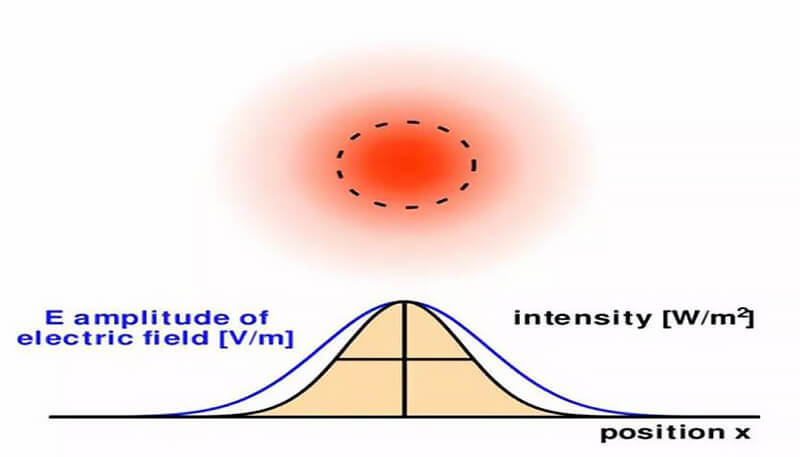

Los láseres de fibra de onda continua (CW) suelen producir un perfil de haz gaussiano. Este perfil se caracteriza por una alta densidad de potencia en el centro del haz, que disminuye exponencialmente hacia los bordes, siguiendo una curva en forma de campana. La distribución gaussiana da lugar a una salida TEM00 (Modo Electromagnético Transversal), que ofrece una excelente enfocabilidad y una alta densidad de potencia en el punto focal. Esta característica hace que los láseres de fibra de onda continua sean especialmente eficaces para el corte y la soldadura de metales de alta precisión.

Por el contrario, los láseres pulsados suelen tener un perfil de haz plano. Este perfil presenta una distribución de energía más uniforme en toda la sección transversal del haz, con bordes relativamente afilados. La distribución uniforme de la energía de los haces planos ofrece ventajas en determinadas aplicaciones, como el tratamiento de superficies, el tratamiento térmico y algunos tipos de soldadura, en los que es deseable una deposición de energía más uniforme.

Cabe destacar que los láseres de diodo directo (DDL) también suelen producir un perfil de haz similar a la distribución de punta plana. Aunque no es el tema central de este debate, los DDL están cobrando importancia en las aplicaciones industriales debido a su alta eficacia y diseño compacto. Sus características de haz pueden ofrecer ventajas en aplicaciones que requieren un calentamiento o procesamiento uniforme en áreas más grandes.

Distribución de energía de los haces gaussianos

Distribución de energía de una viga plana

La frecuencia de salida de la luz en la soldadura continua es extremadamente alta.

Cuando se utilizan la protección y los parámetros de soldadura adecuados, se puede conseguir una soldadura uniforme y lisa que no requiere esmerilado ni pulido.

La soldadura por pulsos, por el contrario, tiene una frecuencia de luz más baja y produce un sonido de golpeteo claro e intermitente durante la proceso de soldadura. La soldadura resultante tiene un aspecto de escama de pescado plana, similar a soldadura por arco de argóno puntos de soldadura individuales completos, según sea necesario.

La soldadura continua sólo requiere seleccionar unos pocos parámetros, como la pista de soldadura, la velocidad de marcha y la potencia adecuadas, lo que la hace relativamente sencilla. La soldadura por pulsos, sin embargo, requiere una consideración exhaustiva de múltiples parámetros, como la anchura del pulso, la frecuencia de salida de la luz, la potencia de un solo pulso, la velocidad de marcha y la forma de onda del pulso, lo que la convierte en un proceso más complejo.

Punto de soldadura por impulsos (punto de soldadura)

Costura de soldadura continua

Además, el haz láser de fibra tiene una alta densidad de energía en su centro óptico. Con la tecnología actual, el haz láser puede transmitirse eficazmente a través de una fibra con un diámetro de núcleo muy pequeño. Esto hace que los láseres ligeros de potencia media a alta sean ideales para la soldadura de penetración profunda, produciendo soldaduras con una elevada relación profundidad-anchura.

La distribución plana de los haces láser pulsados ofrece importantes ventajas para la soldadura por conducción de calor, especialmente en la soldadura de empalmes de placas finas.

El láser de fibra continua ha revolucionado significativamente el sector de la soldadura, arrebatando una cuota de mercado sustancial a los láseres de CO2 y Nd3+:YAG de estado sólido. Este cambio se atribuye a sus características superiores: mayor estabilidad, menor consumo de energía, mayor eficiencia, excepcional calidad del haz y mayor densidad de energía. Las tendencias del sector indican que esta tecnología seguirá dominando en un futuro próximo.

A pesar del auge del láser de fibra continua, los láseres de estado sólido Nd3+:YAG siguen siendo importantes en aplicaciones especializadas. Su amplio historial de desarrollo y su consolidada presencia en el mercado los sitúan en una buena posición para nichos de mercado que requieren longitudes de onda o características de pulso específicas.

Actualmente, la soldadura láser continua destaca en aplicaciones de penetración profunda. La industria del automóvil, por ejemplo, utiliza ampliamente los láseres de fibra óptica para la soldadura de precisión de componentes como engranajes de transmisión y piezas de motor. A medida que avanzan las tecnologías de láser de fibra y láser semiconductor directo, prevemos una adopción más amplia en diversas industrias, como la aeroespacial, la fabricación de dispositivos médicos y la electrónica avanzada.

La alta eficiencia y estabilidad de la soldadura láser continua se alinean a la perfección con el impulso de la industria manufacturera hacia los principios de la Industria 4.0. Estos láseres se integran bien con las líneas de producción automatizadas, los sistemas robóticos y la supervisión de procesos en tiempo real, lo que permite procesos de fabricación inteligentes que mejoran la productividad y el control de calidad.

Aunque la cuota de mercado de la soldadura por pulsos ha disminuido, sigue siendo importante para aplicaciones específicas. Los láseres de fibra han desarrollado modos casi continuos que compiten con la soldadura por pulsos tradicional, ofreciendo elevadas potencias de pico con aporte de calor controlable. Sin embargo, la soldadura por pulsos sigue siendo indispensable para materiales sensibles al calor, aplicaciones de microsoldadura y escenarios que requieren un control preciso de la zona afectada por el calor (HAZ).

El láser de estado sólido Nd3+:YAG, con sus ventajas de menor coste inicial, fácil manejo y mantenimiento simplificado, sigue siendo una opción viable para operaciones y talleres de pequeña y mediana escala. Estos factores, combinados con su presencia consolidada en determinados sectores, garantizan la vigencia de la tecnología de soldadura por pulsos.

A medida que evolucione la tecnología de soldadura, esperamos ver más innovaciones en la conformación de haces, soluciones multihaz y técnicas de soldadura híbridas que combinen los puntos fuertes de distintos tipos de láser para abordar retos de fabricación complejos.

La selección del método de soldadura óptimo entre la soldadura por láser pulsado y la soldadura por láser continuo requiere una evaluación exhaustiva de múltiples factores, como la inversión inicial, los costes operativos, los requisitos específicos del proceso, la eficacia de la producción y las consideraciones relativas a los materiales.

La soldadura por láser pulsado, aunque presenta una menor eficiencia energética global, ofrece un control preciso de la entrada de calor mediante una elevada energía de pulso único. Esta característica lo hace especialmente adecuado para materiales sensibles al calor, secciones finas y aplicaciones que requieren zonas mínimas afectadas por el calor. Sin embargo, el equipo especializado y las tasas de producción potencialmente más lentas pueden dar lugar a costes operativos más elevados.

La soldadura láser continua, por el contrario, ofrece una eficiencia energética superior y mayores velocidades de producción, lo que se traduce en menores costes por unidad para la fabricación de grandes volúmenes. El aporte constante de calor permite una penetración más profunda y es ideal para materiales más gruesos. Aunque la inversión inicial en sistemas láser continuos puede ser mayor, los costes operativos a largo plazo suelen ser inferiores debido a la mejor utilización de la energía y a los tiempos de procesamiento más rápidos.

La elección entre estos métodos depende en última instancia de los requisitos específicos de la aplicación:

Los sistemas híbridos emergentes que combinan ambos métodos ofrecen ahora una mayor flexibilidad, lo que permite a los fabricantes optimizar sus procesos para una gama más amplia de aplicaciones. A medida que avanza la tecnología láser, las mejoras en la calidad del haz, la eficiencia energética y los sistemas de control difuminan aún más los límites entre estos dos enfoques, lo que podría dar lugar a soluciones de soldadura más versátiles en el futuro.