Elegir la máquina CNC adecuada puede resultar desalentador, dada la variedad de modelos, sistemas y especificaciones. Este artículo simplifica el proceso, desglosando la selección en cuatro aspectos clave: selección del modelo, elección del sistema CNC, requisitos de precisión y especificaciones principales. Tanto si es un maquinista experimentado como un principiante, aprenderá a evaluar sus necesidades y a tomar una decisión informada, garantizando un rendimiento y una rentabilidad óptimos. Sumérjase para descubrir cómo sortear las complejidades y elegir la máquina CNC perfecta para sus operaciones.

La máquina CNC se utiliza ampliamente por su alta precisión, fiabilidad, eficacia y capacidad para mecanizar piezas curvas complejas.

Sin embargo, si la selección no es la adecuada, no podrá alcanzar todo su potencial y la mayoría de los centros de mecanizado tienen un precio elevado, lo que puede suponer una importante presión de costes.

El proceso general de selección incluye elegir el modelo, seleccionar el sistema CNC, determinar la precisión de la máquina herramienta y especificar las características principales.

De ellos, la selección del modelo y el sistema CNC son los más arriesgados, mientras que la precisión de la máquina y las especificaciones principales son la segunda prioridad.

Por lo tanto, para minimizar el riesgo de selección, podemos empezar por considerar los cuatro aspectos siguientes:

A condición de satisfacer las necesidades de transformación, cuanto más sencillo sea el equipo, menor será el riesgo.

Tanto los centros de torneado como los tornos CNC pueden procesar piezas de ejes, pero un centro de torneado que cumpla las mismas especificaciones de procesamiento es significativamente más caro en comparación con un torno CNC.

Si no hay requisitos técnicos adicionales, el riesgo de elegir un torno CNC es indudablemente bajo.

Además, a la hora de elegir un torno CNC económico y corriente, opte por una opción más rentable.

En el procesamiento de cajas, cavidades y piezas de molde, las fresadoras CNC y los centros de mecanizado con las mismas especificaciones pueden satisfacer los requisitos básicos de procesamiento, pero hay una diferencia de precio de aproximadamente la mitad (excluyendo el coste de la fuente de aire, el cambiador de herramientas y otros costes de apoyo).

Por lo tanto, en el procesamiento de moldes, sólo es necesario elegir un centro de mecanizado si la herramienta debe cambiarse con frecuencia.

Para periodos prolongados de fresado con una fresa fija, debe elegirse una fresadora CNC.

En la actualidad, muchos centros de mecanizado se utilizan como fresadoras CNC.

Las piezas que se pueden procesar con tornos CNC a menudo se pueden procesar con tornos convencionales, pero las piezas que se pueden mecanizar con fresadoras CNC no se pueden procesar con la mayoría de los tornos convencionales. fresado convencional máquinas.

Por lo tanto, en las empresas de mecanizado integrado que manejan piezas de eje, piezas de caja y piezas de cavidad, las fresadoras CNC deben ser la opción preferida.

Al comprar un centro de mecanizado CNC, la misma máquina puede estar equipada con varios Sistemas CNC.

El rendimiento de estos sistemas varía mucho y repercute directamente en el precio del equipo.

En la actualidad, los tipos y especificaciones de los sistemas CNC son abundantes.

Los sistemas importados incluyen principalmente FANUC de Japón, SINUMERIK de Alemania, MITSUBISHI de Japón, NUM de Francia, FIDIA de Italia, FAGOR de España y A-B de EE.UU., entre otros.

Cada empresa ofrece una gama de productos con distintas especificaciones.

El principio básico para reducir el riesgo de seleccionar un sistema CNC es considerar la relación rendimiento-precio, la facilidad de uso y mantenimiento, y la vida útil del sistema.

Por tanto, no debemos perseguir ciegamente nuevos sistemas de alto nivel.

La selección debe basarse en las prestaciones principales de la máquina y, antes de tomar una decisión, debe realizarse un análisis exhaustivo de las prestaciones y el precio del sistema.

Al mismo tiempo, es aconsejable evitar elegir sistemas CNC con una arquitectura cerrada tradicional o sistemas que tengan un PC integrado en la estructura NC. Esto se debe a que la ampliación, modificación y mantenimiento de dichos sistemas debe correr a cargo del proveedor del sistema.

Por lo tanto, es aconsejable seleccionar un sistema CNC abierto con una estructura de PC integrada NC o una estructura SOFT en la medida de lo posible.

El software CNC para este tipo de sistema se instala en el ordenador y el componente de hardware es sólo una interfaz universal estandarizada entre el ordenador y el servoaccionamiento y las E/S externas.

Del mismo modo que un ordenador puede instalar varias marcas de tarjetas de sonido, tarjetas gráficas y sus correspondientes controladores, los usuarios pueden utilizar el kernel CNC abierto para desarrollar las funciones necesarias en la plataforma WINDOWS NT y crear diversas tipos de CNC sistemas.

Además de las funciones básicas del sistema CNC, hay muchas opciones disponibles.

Los usuarios pueden elegir algunas funciones en función de sus propios requisitos de procesamiento, necesidades de medición, necesidades de programación, etc. e incluir estas funciones en el contrato de pedido. En particular, debe tenerse en cuenta la función DNC para la transmisión en tiempo real.

Generalmente, hay de 20 a 30 elementos de inspección de precisión para los centros de mecanizado CNC, pero los elementos más distintivos son: la precisión de posicionamiento de un solo eje, la precisión de posicionamiento de repetición de un solo eje, y la redondez de la probeta producida por mecanizado simultáneo de dos ejes.

La precisión de posicionamiento y la precisión de repetición de posicionamiento indican de forma exhaustiva la precisión global de cada parte móvil del eje.

La precisión de posicionamiento de un eje se refiere al rango de error al posicionar en cualquier punto dentro de la carrera del eje, lo que refleja directamente la precisión de mecanizado de la máquina herramienta.

La precisión de repetición de posicionamiento refleja la estabilidad del posicionamiento del eje en cualquier punto de la carrera, y es un indicador básico de la capacidad del eje para trabajar de forma estable y fiable.

Entre estos dos indicadores, la precisión del posicionamiento repetido es especialmente importante.

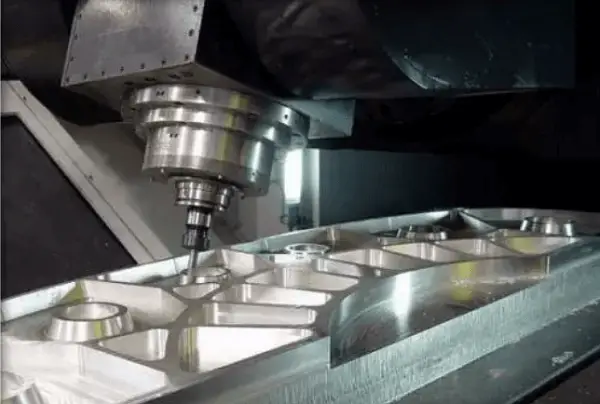

Procesamiento de precisión de la carcasa de aleación de aluminio

Actualmente, el software del sistema de control numérico dispone de una sólida función de compensación de errores, que puede compensar los errores sistemáticos de cada eslabón de la cadena de transmisión de alimentación.

Por ejemplo, el error de paso y el error acumulativo del husillo de avance pueden compensarse mediante la función de compensación de paso, y la zona muerta inversa en la cadena de avance puede eliminarse mediante la compensación de holgura inversa.

Sin embargo, la función de compensación de errores del control electrónico no puede compensar los errores aleatorios (como las holguras causadas por los cambios en las holguras, la deformación elástica y la rigidez de contacto de varios eslabones de la cadena de transmisión).

Suelen reflejar diferentes pérdidas de movimiento debidas a factores como el tamaño de la carga del banco de trabajo, la longitud de la distancia de desplazamiento y la velocidad de posicionamiento en movimiento.

En algunos servosistemas de avance de bucle abierto y bucle semicerrado, los componentes de accionamiento mecánico posteriores al componente de medición se ven influidos por diversos factores accidentales y presentan importantes efectos de error aleatorio.

Por ejemplo, la posición real de la mesa de trabajo puede variar debido al alargamiento térmico del husillo de bolas.

Por lo tanto, la elección adecuada de la precisión de posicionamiento de repetición puede reducir en gran medida el riesgo de selección de precisión.

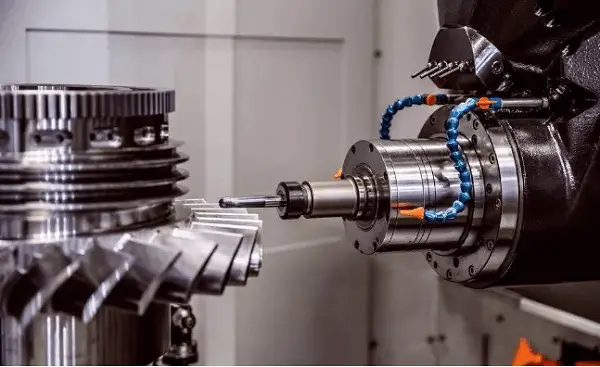

La precisión del fresado de superficies cilíndricas o del fresado de ranuras espirales espaciales (roscas) es una evaluación exhaustiva del rendimiento del servo-seguimiento del eje CNC de la máquina (de dos o tres ejes) y de la función de interpolación del sistema de control numérico.

La evaluación se realiza midiendo la redondez de la superficie cilíndrica.

En el ensayo de corte con una fresadora CNC, también hay fresado cuadrado de cuatro lados, que es otro método para juzgar la precisión de los dos ejes controlables en movimiento de interpolación lineal.

En el caso de las fresadoras CNC, no puede despreciarse la redondez de las piezas de corte procesadas por dos o más ejes.

Para máquinas con mayor precisión de posicionamiento, también es importante tener en cuenta si el servosistema de avance está en modo de bucle semicerrado o completamente cerrado, así como la precisión y estabilidad de los componentes de detección.

Si la máquina herramienta adopta un modo de servoaccionamiento de bucle semicerrado, su estabilidad de precisión se ve afectada por factores externos.

Por ejemplo, los cambios en la temperatura de trabajo pueden hacer que el husillo de bolas de la cadena de transmisión se alargue, provocando una deriva en la posición real de posicionamiento de la mesa de trabajo y afectando a la precisión de mecanizado de la pieza.

Las especificaciones de las características principales del centro de mecanizado CNC deben seleccionarse basándose en el rango determinado de dimensiones típicas de mecanizado de la pieza de trabajo.

Las principales especificaciones del centro de mecanizado CNC son el rango de carrera de varios ejes CNC y la potencia del motor del husillo.

Las tres carreras de coordenadas lineales básicas (X, Y, Z) de la máquina herramienta reflejan el espacio de mecanizado de que dispone la máquina.

Las dos coordenadas X y Z del torno reflejan el tamaño del rotor admisible.

En general, el tamaño del contorno de la pieza mecanizada debe estar dentro del espacio de mecanizado de la máquina herramienta.

Por ejemplo, si una pieza de trabajo típica es una caja con unas dimensiones de 450 mm × 450 mm × 450 mm, deberá seleccionarse un centro de mecanizado con un tamaño de superficie de trabajo de 500 mm × 500 mm.

La elección de una superficie de trabajo ligeramente mayor que una pieza de trabajo típica tiene en cuenta el espacio necesario para instalar la pinza.

El tamaño de la mesa de la máquina herramienta y las tres carreras de coordenadas lineales tienen una relación proporcional.

Por ejemplo, para la máquina herramienta anterior con un tamaño de mesa de 500 mm × 500 mm, la carrera del eje X es generalmente de 700800 mm, el eje Y es de 500700 mm, y el eje Z es de 500~600 mm.

Por lo tanto, el tamaño de la superficie de trabajo determina en gran medida el tamaño del espacio de procesamiento.

En algunos casos, el tamaño de la pieza puede ser mayor que la carrera de coordenadas del centro de mecanizado. En estos casos, es crucial asegurarse de que el área de mecanizado de la pieza se encuentra dentro del rango de la carrera. Deben tenerse en cuenta varios factores, como la capacidad de carga admisible de la mesa de la máquina, las posibles interferencias con el espacio de cambio de la máquina herramienta y las posibles interferencias con los accesorios de la máquina, como las cubiertas de protección.

Los centros de mecanizado CNC pueden tener distintas configuraciones de motor, incluso dentro del mismo tipo de máquina. La rigidez de corte y el rendimiento de alta velocidad del husillo suelen ser un indicador del rendimiento general de la máquina herramienta.

Cabe señalar que la potencia del motor del husillo de las máquinas herramienta más ligeras puede ser de 1 a 2 niveles menos potente en comparación con las máquinas herramienta estándar. Actualmente, la velocidad del husillo de un centro de mecanizado general oscila entre 4.000 y 8.000 r/min, mientras que las máquinas herramienta verticales de alta velocidad pueden alcanzar velocidades de 20.000 a 70.000 r/min y las máquinas herramienta horizontales pueden alcanzar velocidades de 10.000 a 20.000 r/min. Además, la potencia del motor del husillo se duplica en estas máquinas herramienta de alta velocidad.

La potencia del motor del husillo es un reflejo de la eficacia de corte y la rigidez de corte de la máquina herramienta, así como un indicador de la rigidez general de la máquina.

En los modernos centros de mecanizado CNC de tamaño pequeño y mediano, el desplazamiento mecánico de la caja del husillo se utiliza con menos frecuencia. En su lugar, a menudo se utiliza un motor de velocidad ajustable de CC o CA con una gran potencia para conectar directamente al husillo o incluso en una estructura de husillo eléctrico.

Sin embargo, esta estructura tiene limitaciones en términos de par durante el corte a baja velocidad. Esto se debe a que la potencia de salida del motor de regulación de velocidad disminuye a bajas velocidades. Para garantizar un par adecuado a bajas velocidades, debe utilizarse un motor de alta potencia.

Como resultado, el motor del husillo de los centros de mecanizado CNC con las mismas especificaciones es varias veces mayor que el de las máquinas herramienta ordinarias.

Véase también:

Es importante comprobar el par de salida a baja velocidad de la máquina cuando se requiere una gran cantidad de mecanizado a baja velocidad en una pieza típica.