¿Le cuesta elegir la prensa de estampación adecuada para sus necesidades de fabricación? Elegir la prensa de estampación adecuada es crucial para optimizar la eficacia de la producción y garantizar unos resultados de alta calidad. Esta guía desglosa los factores clave a tener en cuenta, desde el tipo de material hasta el volumen de producción, para ayudarle a tomar una decisión informada. Sumérjase y aprenda a adaptar la selección de su prensa a sus requisitos específicos de estampación, garantizando una inversión rentable y satisfactoria.

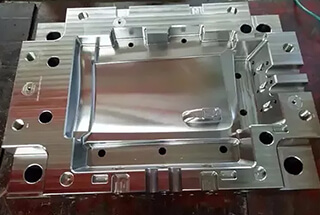

Una prensa de estampación es una máquina de procesamiento de uso común en la industria manufacturera, utilizada para forjar, estampar y procesar chapas. Es una máquina extensa en sí misma.

Existen muchos tipos diferentes de prensas de estampación, por lo que, a la hora de adquirir una, es importante tener en cuenta los productos acabados que se van a fabricar, el tipo de troquel de estampación, las características del proceso de estampación, la eficacia de la producción y el presupuesto de inversión. Una cuidadosa consideración e investigación ayudarán a asegurar un retorno positivo de la inversión en la prensa de estampación.

La selección de una prensa de estampación se centra principalmente en dos factores críticos: el tipo y la especificación.

Selección del tipo de prensa de estampación

Existen numerosos tipos de prensas de estampacióny la selección del tipo se basa principalmente en el material, las especificaciones, las dimensiones y los requisitos de tamaño de los productos acabados.

Selección basada en el tipo de producto de la pieza estampada

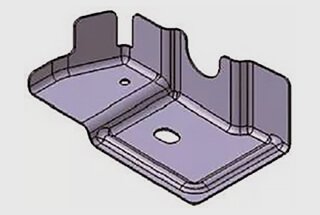

La selección del tipo de punzón viene determinada en gran medida por el tipo de pieza estampada, incluidos el material, las especificaciones y el tamaño final de la pieza estampada.

Por ejemplo, un punzón de bastidor en C es adecuado para pequeñas y medianas cierre metálico piezas, piezas de doblado o piezas de embutición superficial. Sin embargo, la deformación elástica de su bastidor puede comprometer la distribución uniforme de la holgura de la matriz, afectando a la precisión de los productos estampados acabados y reduciendo la vida útil de la matriz.

A pesar de estas limitaciones, el punzón de bastidor en C tiene varias ventajas, como su bastidor abierto por tres lados, que facilita el manejo y la instalación de moldes, alimentadores y dispositivos automáticos de cambio de moldes para la producción automatizada, y su coste económico.

Para productos estampados grandes, medianos o de alta precisión, se recomienda elegir un punzón de bastidor en H o un punzón de doble eje.

Para procesos de estampación especializados, como nivelación, corrección de doblado y conformado, debe seleccionarse una prensa de estampación con gran resistencia y rigidez. Si un alto nivel de precisión de mecanizado es una prioridad, se debe seleccionar una prensa de estampación con alta rigidez o un punzón con una alta capacidad (uno con suficiente capacidad de presión para el proceso de mecanizado).

Sin embargo, aunque se utilice un punzón de gran capacidad con un punzón de bastidor en C, no tendrá un impacto significativo. Es importante tener en cuenta que en este escenario debe elegirse una prensa de estampación con gran rigidez.

Selección basada en la eficiencia de la producción de piezas de estampación

Cuando se utiliza la alimentación manual, es importante no elegir una prensa de estampación con demasiados golpes. Durante estampación automáticaSiempre que sea posible, debe elegirse un punzón con más golpes.

Sin embargo, durante la embutición profunda, no debe elegirse un punzón con demasiadas carreras, ya que el proceso de embutición sería demasiado rápido, sin dejar tiempo al material para deformarse completamente, lo que podría provocar el agrietamiento de las piezas.

Si el volumen de producción es superior a 3000 lotes, es más beneficioso utilizar la alimentación automática.

Para lotes múltiples y grandes cantidades, se recomienda considerar métodos de procesamiento continuo, como punzones automáticos de alta velocidad y punzones de transferencia. La elección entre un punzón universal o un punzón automático también debe tener en cuenta los planes de producción futuros, las condiciones del mercado y las tendencias técnicas.

Tras seleccionar el tipo de prensa de estampación, hay que determinar también las especificaciones del equipo. Esto se consigue coordinando el tamaño de la matriz y los parámetros del equipo en función del plan de procesamiento y los resultados de los cálculos de procesamiento.

La selección de las especificaciones de los equipos de estampación se basa principalmente en los siguientes parámetros técnicos.

(1) Presión nominal

La fuerza generada por la corredera de la prensa durante el movimiento descendente se denomina presión de estampación. La presión de una prensa de estampación mecánica varía en función de la posición descendente de la corredera (o del ángulo de giro de la manivela en el caso de un punzón de manivela).

La presión nominal es la fuerza de impacto máxima que puede soportar la corredera a una distancia específica antes de alcanzar el punto muerto inferior, o a un ángulo específico de rotación del cigüeñal antes de alcanzar el punto muerto inferior. Esta distancia específica se denomina carrera de presión nominal, y el ángulo de giro del cigüeñal correspondiente es el ángulo de presión nominal. La presión nominal refleja la fuerza de impacto que puede soportar el propio punzón.

La presión nominal es un parámetro técnico fundamental a la hora de seleccionar las especificaciones de los punzones. Para garantizar la seguridad del proceso de estampación, el tonelaje del punzón seleccionado debe ser superior a la presión de estampación real y debe garantizar que la curva de carga de la pieza no supere la curva de carga admisible del punzón.

Los principios generales de selección del tonelaje son

Para el troquelado, plegado o embutición combinados, el valor del tonelaje debe determinarse en función de las condiciones específicas y de la curva de carga admisible de la máquina herramienta utilizada.

Al estampar piezas más gruesas, es importante tener en cuenta no sólo la presión admisible del punzón, sino también su potencia.

El cambio en la fuerza de punzonado durante el estampado varía para los diferentes tipos de estampado, y la fuerza de impacto máxima de la corredera del punzón también cambia.

Por lo tanto, la presión nominal debe seleccionarse basándose en la curva de presión admisible del punzón y la curva de fuerza real de un proceso de estampado específico, de modo que la curva de presión de estampado real se mantenga por debajo de la curva de presión admisible del punzón.

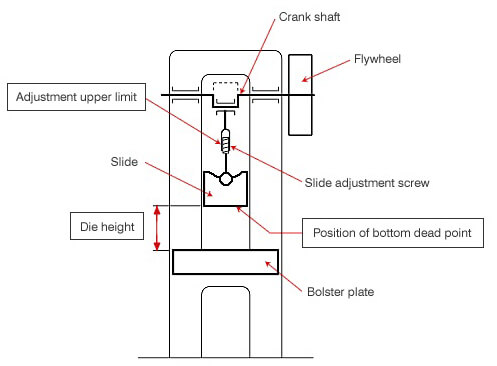

(2) Altura de cierre y altura de montaje de la matriz

Cuando la corredera de la prensa está en el punto muerto inferior, la distancia entre su cara extrema inferior y la superficie superior de la mesa de trabajo se denomina altura de cierre de la prensa.

La diferencia entre la altura de cierre de la prensa y el grosor de la placa base de la máquina herramienta se denomina altura de montaje de la matriz.

Si se utiliza un cartón de colchón inorgánico, la altura de cierre es igual a la altura de montaje de la matriz.

El tornillo de ajuste de la biela puede ajustar la altura de montaje de la matriz dentro de un determinado margen.

Cuando el deslizador se ajusta al límite superior, la altura de montaje del troquel alcanza su valor máximo, que es la altura máxima de montaje del troquel.

Por el contrario, cuando la corredera está ajustada en el límite inferior, la altura de montaje de la matriz está en su valor mínimo, que es la altura mínima de montaje de la matriz. La diferencia entre ambos es el rango de ajuste de la altura de montaje del troquel.

Al seleccionar una prensa, la altura de cierre de la matriz de estampación debe estar entre las alturas de cierre máxima y mínima de la prensa.

Dado que la biela puede acortarse con el tiempo debido al desgaste y la altura de cierre del troquel de estampación puede disminuir con futuras reparaciones, la altura de la matriz de estampación se diseña normalmente para estar cerca de la altura de montaje de la matriz de la prensa de estampación.

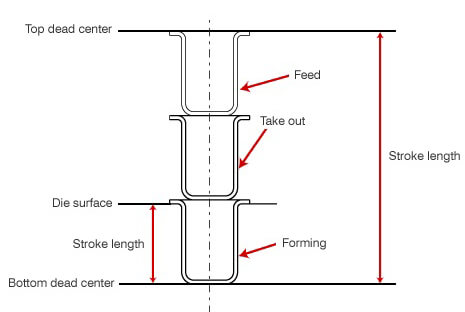

(3) Carrera deslizante

El recorrido de la corredera se refiere a la distancia recorrida por la corredera desde el punto muerto superior hasta el punto muerto inferior.

Para los punzones de manivela, la carrera de la corredera es igual al doble del radio de la manivela, lo que refleja el rango de trabajo del punzón. Una carrera más larga permite punzonar piezas de mayor altura.

La selección de la carrera de la corredera se basa principalmente en la facilidad de inserción de la pieza en bruto de estampación en la matriz y de extracción de las piezas estampadas. Por lo general, se recomienda que la carrera de la corredera sea el doble de la altura de la pieza estampada.

Cuando se trata de alimentación manual, es mejor evitar seleccionar una prensa de estampación con demasiadas carreras. Para la estampación automática, es preferible elegir una prensa de estampación con una carrera mayor. Sin embargo, durante la embutición profunda, no debe seleccionarse una prensa de estampación con demasiadas carreras, ya que la rápida velocidad de embutición puede hacer que el material no se deforme completamente, provocando el agrietamiento de las piezas.

(4) Número de accidente cerebrovasculars

El número de golpes por minuto de una prensa de estampación se refiere a la frecuencia con la que el bloque deslizante se desplaza desde el punto muerto superior hasta el punto muerto inferior y viceversa en un minuto.

El número de carreras afecta en gran medida a la productividad del proceso de estampación y se determina principalmente en función de las demandas de producción, la velocidad de deformación aceptable del material y la viabilidad del funcionamiento continuo.

(5) Tamaño de la mesa de trabajo

El tamaño de la mesa de punzonado se determinará en función del tamaño del molde que se instale realmente. Si el molde es grande, el tamaño de la mesa de trabajo puede ajustarse para adaptarse a las necesidades del cliente.

La mesa de perforación (o la superficie de la placa de apoyo) debe ser mayor que el tamaño horizontal del troquel inferior. Se recomienda que cada lado sea 50-70mm más grande para facilitar la instalación del troquel.

Además, el tamaño de la superficie de la matriz inferior debe ser mayor que el tamaño de la cara de la mesa de trabajo. Por lo general, es 45-50 mm mayor en cada lado. El tamaño del orificio de la mesa de trabajo debe ser mayor que el tamaño de las posibles piezas que falten.

(6) Tamaño del orificio del asa del troquel

En el centro del extremo inferior del bloque deslizante de los punzones pequeños y medianos hay un orificio para el mango del troquel que facilita la instalación del troquel superior.

El diámetro del mango de la matriz debe coincidir con el diámetro del orificio para el mango de la matriz en el punzón, y la longitud del sujeción La parte del mango de la matriz debe ser ligeramente más corta que la profundidad del orificio para el mango de la matriz en el punzón.

A la hora de seleccionar el equipo de estampación, también deben tenerse en cuenta las condiciones reales del lugar de producción.

Si no se dispone del equipo adecuado, se debe utilizar el equipo existente para llevar a cabo la producción de estampación.

Cuando más de un equipo cumple los requisitos, deben considerarse de forma exhaustiva las necesidades de producción de otros productos y el uso eficiente de los recursos del equipo.

Fácil mantenimiento

Las prensas de estampación con alto rendimiento, producción de grandes lotes, gran flexibilidad y fácil mantenimiento son muy fiables y pueden tener un impacto significativo en la producción global.

Seguridad

El estampado es una operación peligrosa y no se puede ignorar la seguridad.

A la hora de seleccionar un punzón, es importante elegir uno que esté equipado con elementos de seguridad, que garanticen que, incluso si se produce un error en el funcionamiento, puedan evitarse accidentes y las operaciones puedan llevarse a cabo con seguridad.

Protección del medio ambiente

La protección del medio ambiente se está convirtiendo en una cuestión cada vez más acuciante. En el futuro, la elección de un punzón con bajos niveles de ruido y vibración será una importante dirección de desarrollo en la industria.

¿Cómo elegir el troquel para la prensa de estampación?

La selección de la matriz de punzonado adecuada para una prensa de estampación es crucial para lograr un rendimiento y una calidad del producto óptimos. El proceso de selección implica varias consideraciones clave:

1. Capacidad de la prensa y fuerza de corte:

Empiece por evaluar la fuerza de troquelado de su prensa de estampación. Esto determina la fuerza máxima que puede ejercer la prensa e influye directamente en la selección del troquel. Asegúrese de que el troquel elegido puede soportar el tonelaje máximo de la prensa sin deformarse ni fallar.

2. Compatibilidad dimensional:

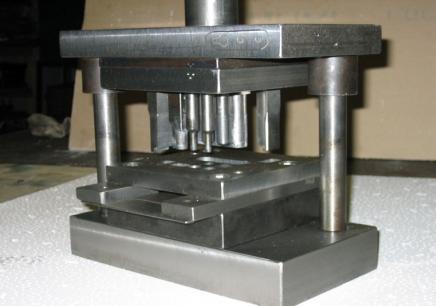

Mida con precisión la altura de cierre de la prensa (distancia entre el cabezal y la corredera en el punto muerto inferior) y las dimensiones del asiento del troquel. Seleccione una unidad de troquel que se ajuste con precisión a estas especificaciones para garantizar una alineación y un funcionamiento correctos.

3. Material de la pieza de trabajo:

El material del producto que se procesa influye significativamente en la selección de la matriz. Los distintos materiales requieren distintos niveles de dureza, resistencia al desgaste y tenacidad en la matriz. Por ejemplo:

4. Propiedades del material de la matriz:

Un rendimiento óptimo de la matriz requiere un equilibrio entre dureza, tenacidad y resistencia al desgaste. Contrariamente a la creencia común, maximizar la dureza no siempre es lo ideal. Las matrices excesivamente duras pueden ser frágiles y propensas a agrietarse bajo fuerzas de estampación elevadas. Considere lo siguiente:

5. Precisión de fabricación:

Las capacidades del fabricante de matrices en cuanto a precisión de mecanizado, control del tratamiento térmico y acabado superficial son fundamentales. Asegúrese de que pueden cumplir o superar las tolerancias exigidas, que suelen oscilar entre ±0,0005″ y ±0,0002″ (0,013 mm y 0,005 mm) para el estampado de precisión.

6. Diseño y características del troquel:

Considere características adicionales que mejoren el rendimiento y la longevidad del troquel:

7. Volumen de producción y coste del ciclo de vida:

Aunque el coste inicial es un factor a tener en cuenta, hay que evaluar el coste total del ciclo de vida, incluido el mantenimiento, la renovación y la frecuencia de sustitución. Las matrices de mayor calidad de fabricantes reputados suelen ofrecer un mejor valor a largo plazo gracias a una mayor durabilidad y un rendimiento constante.

8. Reputación y asistencia del fabricante:

Elija un fabricante de troqueles con un historial probado en su sector. Tenga en cuenta factores como la asistencia técnica, los plazos de sustitución y la capacidad de ofrecer soluciones personalizadas para operaciones de estampación complejas.

Si considera detenidamente estos factores, podrá seleccionar una matriz de punzonado que no sólo satisfaga sus necesidades de producción inmediatas, sino que también garantice la eficacia, precisión y rentabilidad a largo plazo de sus operaciones de estampación.