La selección del utillaje de punzonado de torreta adecuado puede afectar significativamente a la eficacia de su producción y a la calidad de sus productos. ¿Tiene problemas con las rebabas o el desgaste de las matrices en el procesamiento de chapa metálica? Esta guía simplifica los aspectos esenciales de la elección de la holgura de la matriz, el tamaño de la matriz y la estación de punzonado adecuados, junto con consejos cruciales de mantenimiento. Tanto si su objetivo es minimizar los defectos como prolongar la vida útil de las matrices, este artículo ofrece ideas prácticas para mejorar la selección y el mantenimiento de sus herramientas de punzonado de torreta. Descubra cómo optimizar sus procesos y mantener una alta precisión en sus tareas de fabricación.

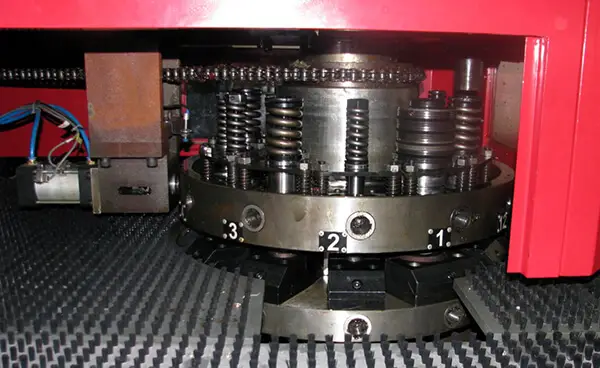

El punzón de torreta CNC se utiliza ampliamente en la industria de procesamiento de chapa metálica debido a su rápida velocidad, alta precisión, gran versatilidad de moldes y su idoneidad para la producción de lotes pequeños y productos de múltiples variedades.

Sin embargo, tiene unos requisitos muy estrictos en cuanto a precisión y calidad de las matrices, por lo que la selección y el mantenimiento del utillaje de punzonado de torreta son fundamentales.

La holgura de la matriz se refiere a la diferencia de tamaño entre el borde del punzón y la matriz. En ella influyen diversos factores, como el grosor de la chapa, el material y el proceso.

Elegir la holgura adecuada de la matriz es esencial para conseguir una buena calidad de punzonado, reducir las rebabas y el colapso, mantener la planitud de la chapa, evitar el arrastre de material y prolongar la vida útil de la matriz.

Si la holgura es demasiado grande, la pieza resultante tendrá una rebaba relativamente grande. Por otro lado, si la holgura es demasiado pequeña, la calidad del punzonado será deficiente, la matriz experimentará un desgaste importante y su vida útil se reducirá significativamente.

Por lo tanto, seleccionar una holgura razonable de la matriz es beneficioso para mejorar la calidad del producto, prolongar la vida útil de la matriz y reducir los costes de procesamiento.

Normalmente, la holgura de la matriz correspondiente se elige a partir del plano del producto facilitado por el cliente y se compara con la Tabla 1.

Tabla 1 Selección de la holgura de la matriz

| Material | Distancia mínima | Mejor liquidación | Altura máxima |

| Cobre rojo | 8%t | 12%t | 16%t |

| Latón | 6%t | 11%t | 16%t |

| Acero dulce | 15%t | 20%t | 25%t |

| Aluminio (blando) | 10%t | 15%t | 20%t |

| Acero inoxidable | 20%t | 25%t | 30%t |

Nota: Si el espesor de la placa (t) es superior a 3,5 mm, se recomienda la holgura máxima. Si el espesor de la placa (t) es inferior a 1,0 mm, se recomienda la holgura mínima.

(1) La estación de troquelado se selecciona normalmente en función de la gama de tamaños de troquelado estándar indicada en la Tabla 2.

Tabla 2 selección del tamaño de punzonado y de la estación de troquelado

| Estación | Gama de tamaños / mm |

| A | φ1.6~12.7 |

| B | φ12.71~31.7 |

| C | φ31.71~50.8 |

| D | φ50.81~88.9 |

| E | φ88.91~114.3 |

(2) Se necesitan punzones especiales para perforar orificios de φ0,8 a 1,6 mm.

(3) Siempre que sea posible, la dimensión mínima del filo de corte del punzón debe ser al menos el doble del grosor de la chapa procesada.

(4) Para la parte del borde del punzón, la relación entre el radio mínimo y la longitud no debe ser generalmente inferior a 1:10. Por ejemplo, para un punzón rectangular con una longitud de borde de 80 mm, la anchura del borde debe ser de al menos 8 mm.

(5) El filo de corte de la matriz para procesar placas gruesas no debe tener esquinas afiladas ni ángulos de colapso propensos al desgaste. En su lugar, las esquinas afiladas deben sustituirse por esquinas redondeadas que sean mayores que 1/4 del grosor de la placa, siempre que sea posible.

(6) Al procesar chapas hechas de materiales con alto contenido de cromo (como el acero inoxidable 1Cr13 y la chapa laminada en caliente), se recomienda utilizar acero para herramientas de alta velocidad importado como material de base. material del troquel.

(7) Al procesar chapas gruesas, si el tamaño del troquel está cerca del tamaño límite de la estación, se recomienda sustituir la estación por una superior para garantizar una fuerza de retorno suficiente. Por ejemplo, al procesar los materiales enumerados en la Tabla 3, se recomienda seleccionar una estación un nivel mayor que la estación correspondiente de la abertura de procesamiento.

Tabla 3 Selección de los materiales a procesar y de la estación de troquelado

| Material | Espesor de la placa / mm | Apertura / mm |

| Acero dulce | 6.0 | φ8.2~12.7/22.9~31.7 |

| 4.5 | φ11~12.7/30.6~31.7 | |

| Acero inoxidable | 4.0 | φ8.2~12.7/22.9~31.7 |

El proceso de blanqueo del Torreta CNC El ponche tiene un impacto significativo en la eficiencia de la producción. Un punzón proceso de borrado puede provocar el rechazo de las piezas procesadas e incluso causar daños en moldes y equipos.

Por lo tanto, al organizar el proceso de cegado, deben tenerse en cuenta los siguientes puntos:

(1) Cuando la pieza de trabajo requiere procesamiento múltiple, los agujeros con las mismas propiedades de procesamiento deben procesarse en el mismo programa de programación tanto como sea posible para evitar el desplazamiento de posición y la superficie de rebaba causada por los cambios de desplazamiento de la pieza de trabajo durante el procesamiento.

(2) Al programar la disposición de las herramientas, debe seguirse el principio general de "pequeño antes que grande, redondo antes que cuadrado y molde común antes que molde especial". El número de herramientas seleccionadas en el mismo programa debe reducirse al mínimo.

Preferiblemente, debe seleccionarse la cuchilla de mayor tamaño para garantizar que la longitud total de recorte no sea inferior a 1,5 veces la longitud de la cuchilla seleccionada. Esto mejorará la eficiencia de la producción y prolongará la vida útil de la matriz.

(3) Cuando la misma pieza de trabajo requiere diferentes tipos de conformado para el mecanizado, se debe tener cuidado de ajustar la trayectoria de la herramienta en la programación para que las diferentes herramientas de conformado se puedan procesar de forma cruzada según sea necesario.

Al mecanizar piezas con herramientas especiales, debe prestarse atención a la distancia entre dos orificios adyacentes para evitar daños mutuos causados por el conformado.

En distancia entre centros entre dos orificios adyacentes debe ser mayor o igual que la suma del radio del manguito de la matriz de la herramienta y el radio del primer orificio formado mecanizado.

Por ejemplo, el diámetro del manguito de la matriz superior del orificio de tipo A es de 26 mm, y el diámetro exterior del manguito de la matriz superior del orificio de tipo A es de 26 mm. troquel inferior es de 25,4 mm.

El diámetro del manguito del troquel superior del orificio de tipo B es de 47,8 mm, y el diámetro total del troquel inferior es de 47,6 mm.

Si el primer orificio formado se forma hacia arriba, se utiliza para el cálculo el tamaño del manguito de la matriz superior. Si se forma hacia abajo, se utiliza para el cálculo el tamaño total de la matriz inferior para evitar interferencias al procesar dos orificios adyacentes.

(4) Al procesar agujeros, es importante colocar el programa de procesamiento de malla antes del cegado y después de otros agujeros generales para evitar la deformación de la placa causada por el procesamiento de malla y el desplazamiento de otros agujeros.

Además, si hay un proceso de prensado de línea y otros procesos de punzonado a su alrededor, la línea debe procesarse primero, seguida de los otros agujeros, para evitar la extrusión y la deformación de otros agujeros durante el prensado de línea.

Al troquelar el perfil, la herramienta en la dirección X debe colocarse sobre la superficie, y la trayectoria de mecanizado debe mantenerse cerca de la mordaza a lo largo del eje Y.

(5) Se debe tener cuidado de no dejar material de desecho en la mesa durante la disposición de la herramienta, y se debe utilizar el corte total o la microconexión para mantener la conexión.

(6) Si la pieza de trabajo tiene un agujero rectangular o una estructura de agujero cuadrado, se debe tener cuidado para evitar un solo borde de corte cuando se disponga el cortador.

Cuando el proceso limita la cuchilla SQ, el borde opuesto del agujero rectangular se puede perforar con la cuchilla OB o la cuchilla re, y luego se puede seleccionar la cuchilla SQ o la cuchilla re adecuada para perforar la parte restante en el centro.

En este caso, es importante punzonar primero el borde y luego el centro para minimizar el contacto y reducir el desgaste de la herramienta mediante una selección razonable de la misma.

(7) Al procesar la pieza, debe tenerse en cuenta el material reservado. El material reservado debe elegirse adecuadamente en función del grosor del material y el tamaño de la pieza de trabajo, normalmente cuatro puntos de conexión con un tamaño de 0,2 a 0,3 mm.

Cuando hay herramientas de corte o chaflanes, es importante aumentar el material reservado, generalmente de 0,3 a 0,4 mm, y también se pueden añadir puntos de conexión adicionales.

(8) Es importante tener en cuenta que la anchura de la herramienta seleccionada debe ser mayor que el grosor del material.

Durante el punzonado continuo, la distancia central entre herramientas adyacentes debe ser superior a la mitad de la longitud de la herramienta.

Cuando es necesario disponer la misma regla en secciones durante el mecanizado, se debe tener cuidado de seleccionar el mismo tipo de herramienta para evitar la formación desigual de bordes guía y escalones debido a las diferencias en la holgura superior e inferior de la matriz de la herramienta.

(9) La herramienta con una posición fija en la tabla de herramientas no debe modificarse si es posible y sólo debe editarse si es necesario.

Si la herramienta con una posición fija necesita ser instalada en diferentes ángulos, debe ser editada en su posición original, y no hay necesidad de reinstalar la herramienta en una posición vacía.

(10) Al procesar agujeros de ensalada, la cuchilla formadora debe procesarse inmediatamente después del prepunzonado para garantizar la concentricidad.

Como la cuchilla de conformación apretará y deformará el chapa metálica durante el mecanizado, debe procurarse colocar la fresa de conformación antes que las demás fresas en la zona de mecanizado.

Cuando se mecaniza un círculo o arco de gran tamaño y no se dispone de una herramienta adecuada para el punzonado simple, se puede seleccionar una fresa cuadrada más pequeña para el punzonado escalonado.

Hay que prestar atención al ajuste manual del espaciado para situarlo en un rango adecuado.

(11) Cuando se produce un lote de material en un conjunto (procesamiento anidado), la mayoría de ellos se procesan mediante recorte CO con material cero. En caso de producción a pequeña escala (es decir, cuando una pieza es inferior a toda la chapa), debe darse prioridad a las filas completas en la dirección Y.

(12) Cuando hay herramientas de conformado ascendente en herramientas especiales, es decir, la matriz inferior es un punzón, se deben instalar otras herramientas alrededor de la posición de la herramienta tanto como sea posible. Se debe tener cuidado cuando se utilicen herramientas especiales, como herramientas de refuerzo. Al disponer las herramientas, se debe seleccionar el comando de punzonado en línea para disponer las herramientas, y se debe utilizar el modo manual para establecer la separación, ajustando el parámetro de separación a un valor determinado.

Sin embargo, debido a la mayor altura del punzón en comparación con otras herramientas, puede causar arañazos en la chapa durante el procesado.

Por lo tanto, un rigidizador debe disponerse para el procesamiento final o incluirse en un programa aparte. Al seleccionar herramientas especiales, debe tenerse en cuenta la dirección de procesamiento.

Sólo la extracción de dientes y el punzón central entre las herramientas de conformado especiales existentes pueden procesarse tanto en la dirección superior como en la inferior, los agujeros de ensalada, las protuberancias y el engaste pueden procesarse hacia abajo, y los rigidizadores, rejillas y sujeción Las ranuras sólo pueden formarse hacia arriba.

El rectificado a tiempo prolonga considerablemente la vida útil de las matrices

Unas rebabas excesivas o un ruido anormal durante el cegado suelen indicar una degradación de la matriz. En tales casos, es crucial realizar una inspección minuciosa tanto del punzón como de la matriz inferior.

Cuando el borde de la pieza forma un arco con un radio aproximado de 0,1 mm, se hace necesario el rectificado. Sin embargo, realizar microrectificados frecuentes, en lugar de esperar a que se produzca un desgaste crítico, no solo mantiene una calidad superior de la pieza y reduce la fuerza de corte, sino que puede duplicar con creces la vida útil de la matriz.

Atenuación de la adherencia del material

Durante el proceso de troquelado a alta presión y con gran intensidad de calor, pueden adherirse a la superficie del punzón partículas metálicas microscópicas que comprometen la calidad del troquelado.

Para eliminar las adherencias, se recomienda un esmerilado de precisión con una piedra de aceite fina. Mantenga la dirección del esmerilado paralela al movimiento del punzón para evitar que se acumule más adhesivo. Evite utilizar abrasivos gruesos, ya que pueden aumentar la rugosidad de la superficie y agravar la adherencia del material.

Minimizar la formación de adherencias requiere:

La lubricación tiene una doble función: evitar el sobrecalentamiento y reducir la fricción. Los lubricantes avanzados con aditivos de alta presión pueden mejorar considerablemente la vida útil de las herramientas y la calidad de las piezas.

Optimización de la alineación de punzones y matrices

La alineación correcta entre el punzón y la matriz es fundamental para obtener cortes limpios y prolongar la vida útil de la herramienta. La inspección y el ajuste regulares de las estaciones de torreta garantizan una alineación uniforme. Utilice calibres de precisión y herramientas de alineación para mantener las tolerancias dentro de ±0,02 mm.

Aplicación de un programa de mantenimiento proactivo

Desarrollar un plan de mantenimiento integral basado en:

Las inspecciones periódicas, unidas a técnicas de mantenimiento predictivo como el análisis de vibraciones o la monitorización de emisiones acústicas, pueden anticiparse a los fallos de las herramientas y optimizar los intervalos de rectificado.