Elegir la broca espiral adecuada puede ser una tarea desalentadora. ¿Le abruman las opciones de materiales, revestimientos y geometrías? Esta guía desglosa los factores clave a tener en cuenta a la hora de seleccionar una broca espiral para sus necesidades específicas. Aprenda cómo los distintos materiales, como el acero rápido, el cobalto y el carburo, así como los recubrimientos y las características geométricas, afectan al rendimiento y la durabilidad. Equípese con los conocimientos necesarios para tomar decisiones informadas y mejorar la eficacia de su mecanizado. Sumérjase en lo esencial y domine el arte de la selección de brocas helicoidales.

Visión general

Para taladrar, hay que tener en cuenta tres criterios básicos a la hora de seleccionar una broca: material, revestimiento y características geométricas.

Los materiales utilizados para taladrar pueden clasificarse en tres categorías: acero rápido, acero rápido al cobalto y metal duro.

El acero rápido ha sido una opción popular para herramientas de corte desde 1910 y se utiliza desde hace más de un siglo. Actualmente es el material más utilizado y de precio más económico para herramientas de corte. Estas brocas pueden utilizarse tanto en taladros manuales como en montajes más estables como perforación máquinas. Además, las herramientas de acero rápido pueden afilarse varias veces, otra razón de su popularidad duradera. Debido a su bajo coste, el acero rápido no sólo se utiliza para crear brocas, sino también para fabricar herramientas de torno.

Presume de una dureza superior y una dureza al rojo en comparación con el acero rápido. La elevada dureza mejora la resistencia al desgaste, pero también reduce parte de la tenacidad. Al igual que los aceros rápidos, pueden reafilarse para prolongar su vida útil.

El carburo es un material compuesto formado por una matriz metálica, en la que el carburo de wolframio actúa como matriz y otros materiales como aglutinantes. La producción de carburo implica una compleja serie de procesos, incluida la sinterización mediante prensado isostático en caliente.

En términos de dureza, dureza al rojo, resistencia al desgaste, etc., el metal duro supera al acero rápido. Sin embargo, el coste de las herramientas de metal duro es notablemente superior al del acero rápido.

A pesar de su coste, el metal duro ofrece ventajas en términos de vida útil de la herramienta y velocidad de mecanizado en comparación con otros materiales. materiales para herramientas. Para mantener la calidad de las herramientas de metal duro durante el rectificado repetido, es necesario utilizar herramientas de rectificado profesionales.

Los revestimientos pueden dividirse a grandes rasgos en los 5 tipos siguientes en función de su ámbito de uso:

Las herramientas sin recubrimiento son la opción más rentable y suelen utilizarse para mecanizar materiales más blandos como aleaciones de aluminio y acero dulce.

Los recubrimientos oxidados ofrecen una lubricación mejorada en comparación con las herramientas sin recubrimiento, así como una mayor resistencia a la oxidación y al calor. Este tipo de recubrimiento puede prolongar la vida útil de la herramienta en más de 50%.

Titanio El nitruro es el material de revestimiento más utilizado. Sin embargo, no es adecuado para el mecanizado de materiales de gran dureza y altas temperaturas de procesamiento.

El carbonitruro de titanio es un avance del nitruro de titanio y ofrece una mayor resistencia a la temperatura y al desgaste. Suele ser de color púrpura o azul. Este recubrimiento se ha utilizado en los talleres de Haas para mecanizar componentes de hierro fundido.

El recubrimiento de nitruro de titanio es muy resistente a las altas temperaturas, por lo que es adecuado para su uso en entornos de corte a alta temperatura, como el procesamiento de aleaciones de alta temperatura y acero y acero inoxidable. Sin embargo, es importante tener en cuenta que pueden producirse reacciones químicas al procesar materiales que contienen aluminio, ya que el revestimiento contiene elementos de aluminio. Para evitar estas reacciones, lo mejor es evitar el procesamiento de materiales que contengan aluminio.

En general, el uso de diamantes que contienen cobalto con revestimientos de carbonitruro de titanio o nitruro de titanio es una solución más rentable.

Las características geométricas pueden dividirse en las 3 partes siguientes:

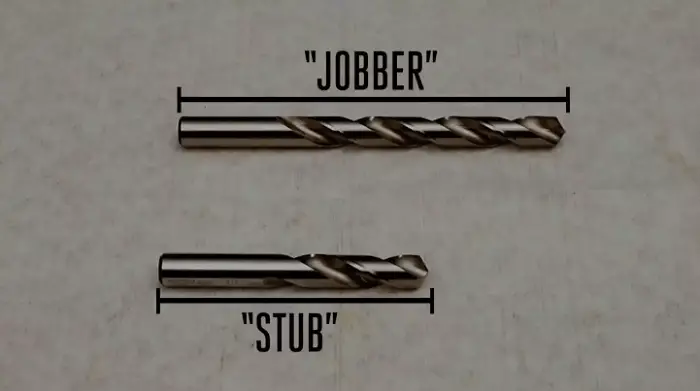

El término "doble diámetro" se refiere a la relación entre la longitud y el diámetro. La rigidez de una broca mejora a medida que el diámetro es menor. Para aumentar la vida útil de la herramienta y mejorar la rigidez durante el mecanizado, es mejor elegir una broca con una longitud de viruta adecuada para el arranque de viruta y la menor longitud de voladizo posible. Una longitud de cuchilla insuficiente puede provocar daños en la broca.

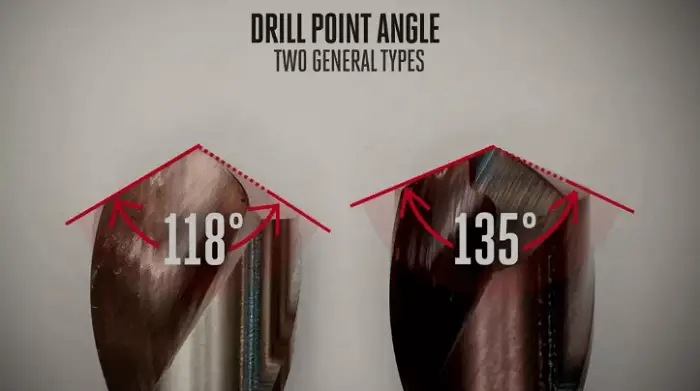

El ángulo de punta de broca de 118° es un ángulo de uso común en el mecanizado y se utiliza normalmente para metales más blandos como el acero dulce y el aluminio. Este diseño de ángulo carece normalmente de la función de autocentrado, lo que significa que es necesario taladrar primero un orificio central.

Por otra parte, el ángulo de la punta de perforación de 135° suele tener una función de autocentrado, lo que elimina la necesidad de perforar un orificio central por separado, con el consiguiente ahorro de tiempo.

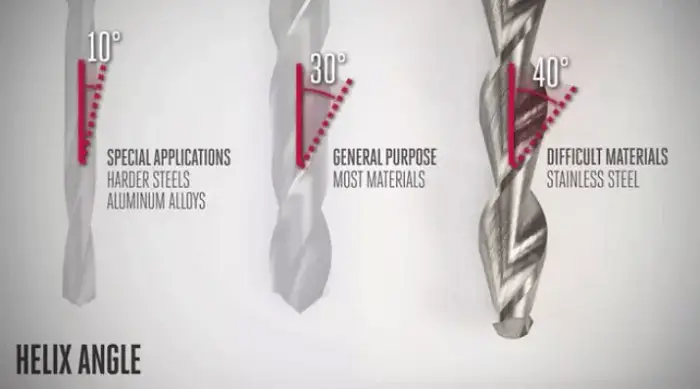

Para la mayoría de los materiales, un ángulo de hélice de 30° es una opción adecuada. Sin embargo, para aplicaciones que requieren un mejor arranque de viruta y una mayor resistencia del filo de corte, puede ser preferible una broca con un ángulo de hélice menor. Al mecanizar materiales difíciles, como el acero inoxidable, una broca con un ángulo de hélice mayor puede ser más adecuada para transferir mejor el par de torsión.