¿Alguna vez se ha preguntado cómo seleccionar los materiales de soldadura adecuados para el acero inoxidable? Este artículo profundiza en las complejidades de la soldadura de distintos tipos de acero inoxidable, destacando consideraciones clave como la combinación de materiales base, el tratamiento de metales distintos y la prevención de problemas como la corrosión intergranular. Al final, tendrá una idea clara de cómo elegir los consumibles de soldadura adecuados para garantizar soldaduras fuertes y duraderas. Sumérjase y aprenda consejos esenciales que le ahorrarán tiempo y mejorarán sus proyectos de soldadura.

Existen cuatro tipos de acero inoxidable: austenítico, martensítico, ferrítico y dúplex (como se muestra en la Tabla 1).

Tabla 1 Tipos de acero inoxidable y su contenido en elementos Cr y Ni

| Tipos | Cr/% | Ni/% | Grado |

|---|---|---|---|

| Austenita | 16-30 | 8-40 | 200,300 |

| Martensita | 11-18 | 0-5 | 403,410,416,420 |

| Ferrita | 11-30 | 0-4 | 405,409,430,422,446 |

| Dúplex | 18-28 | 4-8 | 2205 |

Se basa en la estructura metalográfica del acero inoxidable a temperatura ambiente. Al calentar el acero dulce a 1550 °F, su estructura se transforma de una fase de ferrita a una fase de austenita fase. Al enfriarse, la estructura del acero con bajo contenido en carbono vuelve a la ferrita.

La estructura de austenita a altas temperaturas no es magnética y tiene menor resistencia pero mejor tenacidad en comparación con la estructura de ferrita a temperatura ambiente.

Si el contenido de cromo (Cr) en el acero es superior a 16%, la estructura de ferrita a temperatura ambiente se estabiliza, haciendo que el acero permanezca en estado de ferrita en todos los rangos de temperatura. Este tipo de acero se denomina acero inoxidable ferrítico.

Si el contenido de Cr es superior a 17% y el de níquel (Ni) es superior a 7%, la fase austenita se estabiliza, lo que permite que el acero permanezca en estado de austenita desde temperaturas bajas hasta cerca de su punto de fusión. Este tipo de acero se denomina acero inoxidable austenítico y suele denominarse de tipo "Cr-Ni". Martensítico y aceros inoxidables ferríticos se denominan de tipo "Cr".

Elementos de acero inoxidable y los metales de aportación pueden clasificarse como formadores de austenita o de ferrita. Los elementos formadores de austenita más importantes son Ni, carbono (C), manganeso (Mn) y nitrógeno (N), mientras que los elementos formadores de ferrita clave son Cr, silicio (Si), molibdeno (Mo) y niobio (Nb). El contenido de elementos puede ajustarse para controlar el contenido de ferrita en la soldadura.

El acero inoxidable austenítico es más fácil de soldar y tiene mejor calidad de soldadura en comparación con el acero inoxidable con menos de 5% Ni. El uniones soldadas de acero inoxidable austenítico tienen buena resistencia y tenacidad y normalmente no requieren precalentamiento ni tratamiento térmico posterior a la soldadura.

En el campo de la soldadura de acero inoxidable, el acero inoxidable austenítico representa 80% de la cantidad total de acero inoxidable utilizado, por lo que este artículo se centrará en la soldadura de acero inoxidable austenítico.

Cuando se suelda el mismo material base, es importante hacer coincidir el material base con el material de soldadura. Por ejemplo, al soldar acero inoxidable 310 o 316, debe utilizar el material de soldadura correspondiente.

En el caso de materiales distintos, se recomienda elegir un metal base con un alto contenido de elementos de aleación. Por ejemplo, al soldar acero inoxidable 304 y 316, debe elegir consumibles de soldadura del tipo 316.

Sin embargo, hay excepciones al principio de adecuación al material base. En estos casos, es importante consultar a un soldador. selección de materiales tabla. Por ejemplo, aunque el acero inoxidable tipo 304 es un material base común, no hay ningún electrodo 304 disponible.

Al soldar acero inoxidable 304, se recomienda utilizar material de soldadura del tipo 308, ya que los elementos adicionales del acero inoxidable 308 pueden estabilizar eficazmente la zona de soldadura. El 308L también es una alternativa aceptable. La "L" de 308L significa "low contenido en carbonocon un contenido de carbono igual o inferior a 0,03%. En comparación, el acero inoxidable 308 estándar puede contener hasta 0,08% de carbono.

Tipo L materiales de soldadura, como el 308L, pertenecen al mismo tipo que los materiales de soldadura no tipo L, pero tienen la ventaja de un menor contenido de carbono, lo que reduce el riesgo de corrosión intergranular (figura 1).

Se cree que el uso de consumibles de soldadura de tipo L aumentará a medida que los fabricantes intenten mejorar la calidad de sus productos.

Figura 1 El uso de materiales de soldadura en forma de L puede reducir la tendencia a la corrosión intergranular

Los fabricantes que utilizan el método de soldadura GMAW pueden plantearse el uso de materiales de soldadura del tipo 3XXSi, ya que la adición de silicio (Si) puede mejorar la humectabilidad (Figura 2).

En situaciones en las que la soldadura tiene un gran abombamiento o el baño de soldadura está mal conectado en la punta de la soldadura de filete o de solape, el uso de soldaduras que contengan Si soldadura con gas de protección puede mejorar la humectabilidad y aumentar la velocidad de deposición.

En la soldadura GMAW, para mejorar la humectabilidad del material de soldadura, puede utilizarse un hilo de soldadura que contenga Si, como 308L Si o 316L Si (Figura 2).

Cuando se considera la precipitación de carburos, se puede elegir como solución un material de soldadura tipo 347 con una pequeña cantidad de niobio (Nb).

Para reducir costes, algunas piezas estructurales pueden tener una capa resistente a la corrosión añadida a su superficie mediante soldadura de acero al carbono.

Al soldar aleaciones base sin elementos de aleación y aleaciones base con elementos de aleación, se requiere un aleación de soldadura con un mayor contenido de aleación se utiliza para equilibrar la tasa de dilución en la soldadura.

Al soldar acero al carbono con acero inoxidable 304 o 316, así como con otros aceros inoxidables distintos (Tabla 2), se suelen utilizar consumibles de soldadura 309L. Si se desea un mayor contenido de cromo (Cr), se utiliza el tipo 312.

Tabla 2 Los aceros inoxidables con alto contenido de aleación 309L y 312 son adecuados para soldar acero inoxidable y acero al carbono

| Ni | Si | C | Mn | Cr | FN WRC-92 | N | Mo | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

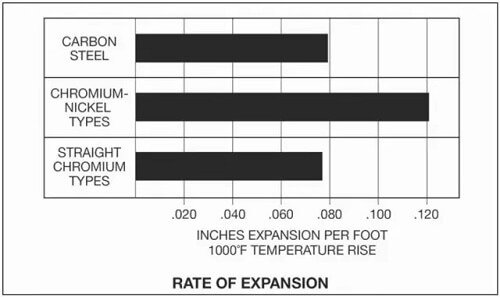

Es importante señalar que la tasa de expansión térmica del acero inoxidable austenítico es 50% superior a la del acero al carbono.

Durante la soldadura, la diferencia en el índice de dilatación térmica puede provocar tensión interna y causar grietas.

Para mitigar este problema, es necesario seleccionar el material de soldadura adecuado o especificar el proceso de soldadura (Figura 3).

La figura 3 pone de manifiesto la necesidad de una mayor compensación al soldar acero al carbono y acero inoxidable debido a la deformación por alabeo causada por sus diferentes índices de dilatación térmica.

Al soldar otros materiales, es fundamental limpiar primero la zona con un disolvente sin cloro para eliminar el aceite, las marcas y el polvo. Una de las consideraciones clave al soldar acero inoxidable es evitar la contaminación por acero al carbono, que puede comprometer la resistencia a la corrosión. Para evitar la contaminación cruzada, algunas empresas almacenan el acero inoxidable y el acero al carbono por separado.

Cuando limpie la zona alrededor de la ranura, utilice un disco de lija y un cepillo especiales diseñados específicamente para acero inoxidable. En algunos casos, puede ser necesaria una limpieza secundaria de la junta. Dado que la compensación del electrodo es más difícil cuando se suelda acero inoxidable que cuando se suelda acero al carbono, la limpieza adecuada de la junta es crucial.

Para empezar, cabe señalar que el acero inoxidable no se oxida debido a la capa protectora de óxido que se forma por la reacción entre el cromo (Cr) y el oxígeno (O).

Sin embargo, el acero inoxidable puede oxidarse como resultado de la precipitación de carburos y el calentamiento durante el proceso de soldadura, lo que provoca la formación de óxidos de hierro en la superficie de la soldadura. Además, una soldadura aparentemente perfecta puede dar lugar a socavones en zonas oxidadas en los límites de la soldadura zona afectada por el calor en 24 horas.

Para regenerar nuevos óxidos de cromo y evitar la oxidación, es necesario pulir, decapar, lijar o fregar el acero inoxidable después de la soldadura. Es importante tener en cuenta que el papel de lija y el cepillo utilizados deben ser específicos para acero inoxidable.

El acero inoxidable austenítico no es magnético por naturaleza. Sin embargo, las temperaturas elevadas durante la soldadura pueden provocar el crecimiento de granos en la estructura, lo que conlleva un aumento de la sensibilidad a las grietas tras la soldadura.

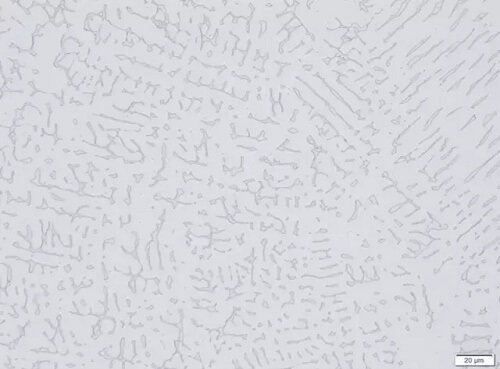

Para mitigar la susceptibilidad al agrietamiento en caliente, los fabricantes de material de soldadura añaden elementos formadores de ferrita al material de soldadura (figura 4). La presencia de la fase ferrita ayuda a refinar los granos de austenita, aumentando así la resistencia a las grietas.

La figura 4 ilustra el uso de la ferrita para evitar el agrietamiento en caliente en los materiales de soldadura austeníticos. La mayoría de los materiales de soldadura austeníticos contienen una pequeña cantidad de ferrita, como se ve en la imagen del consumible de soldadura 309L, donde la fase de ferrita (parte gris) está distribuida por toda la matriz de austenita.

El metal de soldadura austenítico no es atraído por un imán, pero se siente una ligera fuerza de succión cuando se mantiene un imán cerca de él. Sin embargo, esto ha llevado a algunos usuarios a creer erróneamente que el producto estaba mal etiquetado o que se había utilizado el material de soldadura equivocado, sobre todo cuando falta la etiqueta del envase.

La cantidad de ferrita en el consumible depende de la temperatura de servicio de la aplicación. Por ejemplo, una cantidad excesiva de ferrita puede reducir la tenacidad a bajas temperaturas. Por ello, la número de ferrita de los materiales de soldadura de tipo 308 utilizados para los gasoductos de GNL se sitúa entre 3 y 6, mientras que el número de ferrita de los materiales de soldadura de tipo 308 estándar es de 8.

En conclusión, aunque los consumibles puedan parecer similares, las pequeñas diferencias de composición pueden tener un impacto significativo.

Normalmente, la estructura del acero inoxidable dúplex se compone aproximadamente de la fase austenita 50% y la fase ferrita 50%. La fase de ferrita contribuye a mejorar la resistencia y la resistencia a la corrosión bajo tensión, mientras que la fase de austenita mejora la tenacidad. La combinación de estas dos fases mejora aún más el rendimiento del acero inoxidable dúplex (Figura 5).

La gama de inoxidables dúplex es bastante amplia, siendo el 2205 el tipo más común. El 2205 contiene 22% de cromo, 5% de níquel, 3% de molibdeno y 0,15% de nitrógeno.

Figura 5 El acero inoxidable dúplex combina las ventajas de la ferrita y la austenita.

La imagen muestra la estructura de soldadura bifásica de la fase austenita (parte blanca) distribuida en la matriz de ferrita. Sin embargo, una cantidad excesiva de ferrita puede plantear problemas al soldar aceros inoxidables dúplex, ya que el calor del arco puede hacer que los átomos de la matriz de ferrita se reordenen.

Para solucionar este problema, los consumibles de soldadura deben proporcionar más elementos formadores de austenita, lo que suele suponer un contenido de níquel de 2-4% superior al del metal base. Por ejemplo, el hilo tubular utilizado para soldar acero inoxidable 2205 contiene 8,85% de níquel. Tras la soldadura, el contenido de ferrita en la soldadura suele estar entre 25-55% (y puede ser incluso superior).

Es importante señalar que la velocidad de enfriamiento después de la soldadura debe ser lo suficientemente lenta para permitir la reformación de la austenita, pero no demasiado lenta, ya que esto puede dar lugar a la precipitación de la fase intermetálica. Del mismo modo, un enfriamiento demasiado rápido puede dar lugar a un exceso de ferrita en la zona afectada por el calor.

Para garantizar los mejores resultados, siga siempre el procedimiento de soldadura y soldadura selección de materiales manual proporcionado por el fabricante.

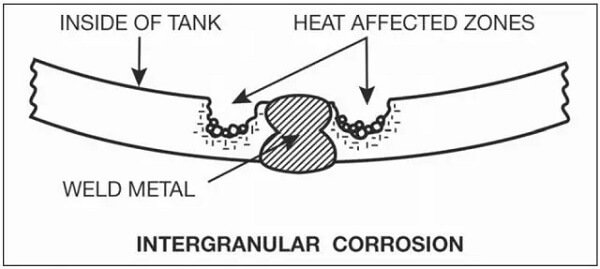

A temperaturas entre 800-1600 °F, si el contenido de carbono supera 0,02%, el carbono (C) se difundirá y migrará a los límites de grano de la austenita y reaccionará con el cromo (Cr) para formar carburos de cromo.

Si el carbono fija demasiado cromo, la resistencia a la corrosión disminuirá, dando lugar a corrosión intergranular si se expone a un entorno corrosivo. Esta corrosión provocará una erosión en los límites de los granos (figura 6).

La figura 6 ilustra la corrosión intergranular que se produjo en el calor de soldadura zona afectada de un depósito de agua lleno de medio corrosivo. Para reducir la probabilidad de precipitación de carburos y mejorar la resistencia a la corrosión, pueden utilizarse materiales de soldadura con bajo contenido en carbono o especialmente aleados.

Para controlar la precipitación de carburos, se emplea un material de soldadura con bajo contenido en carbono para garantizar que el contenido de carbono en el metal de soldadura sea lo más bajo posible, hasta 0,04%. Además, la adición de elementos de Nb y Ti también puede fijar el carbono, ya que estos elementos tienen mayor afinidad por el carbono que el cromo. Los consumibles de tipo 347 están específicamente diseñados para este fin.

Para seleccionar el soldadura de acero inoxidable es importante recopilar información sobre la aplicación final de la soldadura. Esto incluye detalles sobre el entorno de servicio, como la temperatura de servicio, la presencia de un medio corrosivo y el nivel deseado de resistencia a la corrosión, así como la vida útil prevista.

Información sobre las propiedades mecánicas requeridas en condiciones de servicio, como resistencia, tenacidad, plasticidad y propiedades de fatigatambién es importante.

La mayoría de los principales fabricantes de materiales de soldadura facilitan manuales de instrucciones para seleccionar los materiales. Se recomienda encarecidamente consultar estos manuales o a los expertos técnicos del fabricante para que le ayuden a elegir el material de soldadura correcto. Esto garantizará que se selecciona el material correcto para la aplicación y los requisitos específicos.