¿Alguna vez se ha preguntado por qué el fresado de distintos materiales puede resultar tan complicado? Este artículo ofrece consejos y técnicas esenciales para fresar eficazmente acero, acero inoxidable, fundición, metales no férreos, superaleaciones y aleaciones de titanio. Tanto si se trata de la formación de rebabas en acero con bajo contenido en carbono como de la gestión térmica del titanio, encontrará consejos prácticos adaptados a cada material. Sumérjase y aprenda a optimizar las trayectorias de las herramientas, las velocidades de corte y el uso de refrigerante para mejorar sus operaciones de fresado y obtener resultados superiores.

En la maquinabilidad del acero influyen diversos factores, como los elementos de aleación, el tratamiento térmico y los procesos de fabricación, como la forja y la fundición.

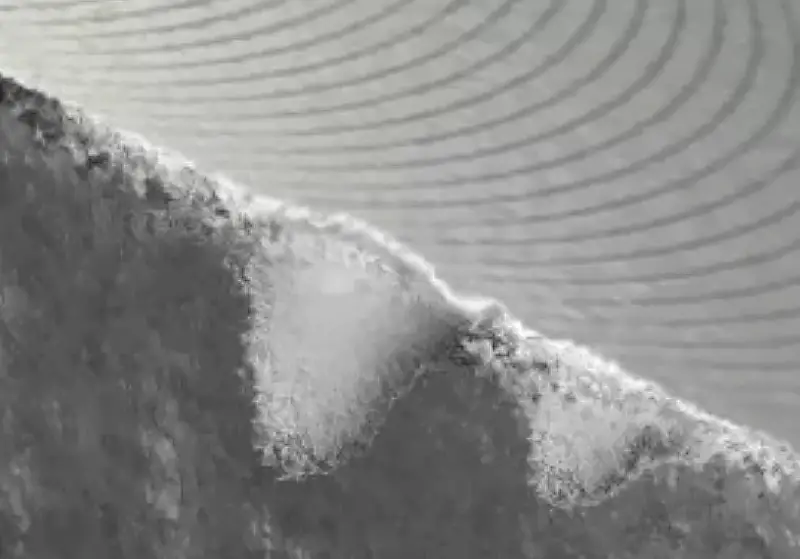

Cuando se trabaja con aceros blandos con bajo contenido en carbono, el principal problema es la formación de aristas y rebabas en la pieza.

En el mecanizado de aceros más duros, es fundamental posicionar cuidadosamente la fresa con respecto a la pieza para evitar el vuelco de la herramienta.

Para optimizar el proceso de fresado de piezas de acero, es aconsejable ajustar la posición de la fresa para evitar virutas gruesas al retraer la herramienta.

Además, es importante considerar el corte en seco como una opción, especialmente durante el mecanizado en bruto, y evitar el uso de fluido de corte.

El acero inoxidable puede clasificarse en tres tipos principales: acero inoxidable ferrítico/martensítico, acero inoxidable austenítico y acero inoxidable dúplex (austenítico/ferrítico). Cada tipo tiene sus propias recomendaciones de fresado.

Clasificación del material: P5.x

La maquinabilidad de acero inoxidable ferrítico es similar a la del acero de baja aleación, por lo que pueden aplicarse las recomendaciones de fresado del acero.

Acero inoxidable martensíticoPor otra parte, tiene un mayor rendimiento de endurecimiento por deformación y requiere una fuerza de corte relativamente alta durante el mecanizado.

Para obtener los mejores resultados, es esencial utilizar la trayectoria correcta de la herramienta y corte por arco y una mayor velocidad de corte Vc para superar el efecto de endurecimiento por deformación.

Se puede garantizar una mayor seguridad utilizando velocidades de corte más altas, materiales más resistentes y aristas de corte mejoradas.

Clasificación del material: M1.x, M2.x y M3.x

Los principales factores que contribuyen al desgaste durante el fresado de los aceros inoxidables austeníticos y los aceros inoxidables dúplex son el astillado del filo de corte causado por grietas calientesdesgaste de las ranuras y adherencia de los bordes.

En cuanto a las piezas, las principales preocupaciones son la formación de rebabas y los problemas de calidad superficial.

Crack caliente

Vuelco del filo de la cuchilla

Formación de rebabas y mala calidad de la superficie

Recomendaciones de mecanizado en bruto:

Para evitar la formación de aristas, utilice una velocidad de corte elevada (Vc = 150-250 m/min).

Para minimizar los problemas de agrietamiento en caliente, opte por el corte en seco en lugar de utilizar líquido de corte.

Recomendaciones de mecanizado de acabado:

Para mejorar la calidad de la superficie de un material, a menudo es esencial utilizar fluido de corte o lubricación por neblina de aceite/lubricación mínima. Esta técnica da lugar a menos problemas de agrietamiento en caliente durante el acabado, ya que el calor generado en la zona de corte es menor.

Sin embargo, cuando se trabaja con materiales cermet, el uso de fluido de corte puede no ser necesario, ya que se puede conseguir una calidad de superficie suficientemente buena sin él.

Debe tenerse en cuenta que si el avance fz es demasiado bajo, el filo de corte podría cortar a través de la zona endurecida por deformación, provocando un desgaste más severo de la plaquita.

Clasificación del material: K2.x

Los principales factores que afectan al desgaste de hierro fundido gris fresado son el desgaste por abrasión/desgaste del flanco y el agrietamiento en caliente.

En cuanto a los componentes, el volteo de la pieza y la calidad de la superficie son las principales preocupaciones.

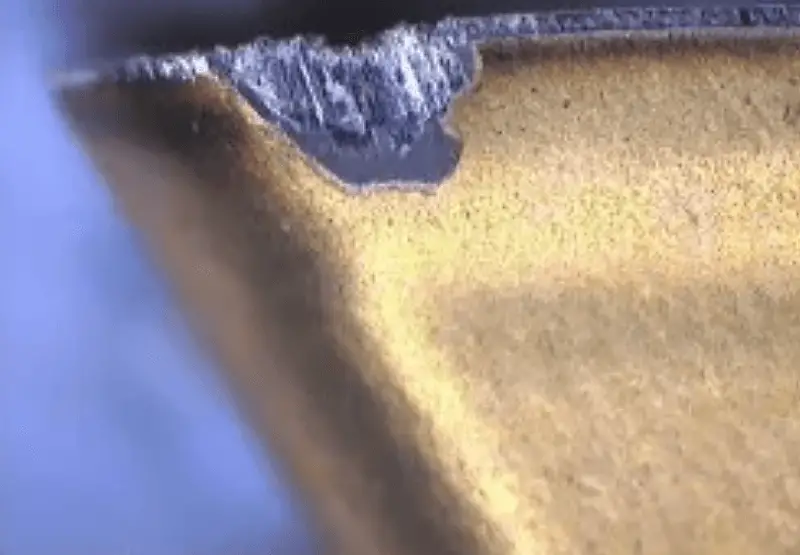

Desgaste típico de las cuchillas

Vuelco de la pieza

Recomendaciones de mecanizado en bruto:

(1) Para minimizar la aparición de grietas calientes, se recomienda cortar en seco sin utilizar líquido de corte. Deben utilizarse cuchillas de metal duro con recubrimiento grueso.

(2) Si la pieza se inclina, se pueden hacer varias cosas: comprobar el desgaste del flanco, reducir el avance fz para disminuir el espesor de la viruta, utilizar una ranura con un ángulo de desprendimiento positivo mayor y considerar el uso de una fresa de 65°/60°/45°.

(3) Si es necesario utilizar líquido de corte para evitar el polvo u otros problemas, debe elegirse un material de fresado húmedo.

(4) Recubierto carburo de cemento suele ser la primera opción, pero también pueden utilizarse materiales cerámicos. La velocidad de corte (Vc) debe ajustarse a una velocidad relativamente alta de 800-1000 m/min, pero hay que tener en cuenta que las rebabas de la pieza pueden limitar la velocidad de corte. No debe utilizarse líquido de corte.

Recomendaciones de mecanizado de acabado:

(1) Para cortar sin utilizar líquido de corte, se recomienda utilizar cuchillas de metal duro con recubrimiento fino o sin recubrimiento.

(2) Para el acabado de alta velocidad, se puede utilizar material CBN (nitruro de boro cúbico). No debe utilizarse líquido de corte.

Clasificación del material: K3.x

(1) La fundición dúctil ferrítica y la fundición dúctil ferrítica/pearlítica tienen una maquinabilidad similar a la baja acero aleado. Por lo tanto, al seleccionar las herramientas, las geometrías de las plaquitas y los materiales, deben utilizarse las recomendaciones de fresado para materiales de acero.

(2) La fundición dúctil perlítica es más abrasiva, por lo que se recomienda utilizar materiales de fundición.

(3) Para garantizar la mejor capacidad de procesamiento, se recomienda el uso de materiales de revestimiento PVD y corte húmedo.

Clasificación del material: K4.x

El contenido de perlita es inferior a 90%.

Este tipo de fundición de grafito compactado (CGI), que se utiliza habitualmente para el procesamiento de fresado, suele tener una estructura de perlita de alrededor de 80%. Se utiliza en diversos componentes, como bloques de cilindros de motores, culatas y colectores de escape.

Las directrices recomendadas para las fresas de CGI son similares a las del mecanizado de hierro fundido gris. Sin embargo, para reducir las rebabas formadas en las piezas, deben elegirse geometrías de plaquita con aristas de corte más afiladas y ángulos de desprendimiento positivos mayores.

El fresado por arco puede ser una excelente alternativa al mandrinado tradicional de cilindros CGI.

Clasificación del material: K5.x

El mecanizado en bruto suele realizarse en materiales en estado no templado y puede compararse con el fresado de acero de alta aleación.

Por otra parte, el mecanizado de acabado se realiza en materiales templados con alta abrasividad, similar al fresado de acero templado ISO H. Por lo tanto, se prefieren materiales con mayor resistencia al desgaste abrasivo.

Al mecanizar ADI, la vida útil de la herramienta se reduce aproximadamente 40% en comparación con NCI, y la fuerza de corte aumenta aproximadamente 40%.

Los materiales metálicos no férreos incluyen no sólo las aleaciones de aluminio, sino también las de magnesio, cobre y zinc.

Lectura relacionada: Metales ferrosos y no ferrosos

La maquinabilidad viene determinada principalmente por la variación del contenido de silicio.

El tipo más frecuente es la aleación hipoeutéctica de aluminio y silicio, que tiene un contenido de silicio inferior a 13%.

Clasificación del material: N1.1-3

El principal criterio de desgaste es la acumulación de filo/adherencia en el filo de corte, que causa problemas en la calidad de la superficie y la formación de rebabas.

Para evitar dejar arañazos en la superficie de la pieza, se recomienda una buena formación de virutas y eliminación son esenciales. He aquí algunas sugerencias:

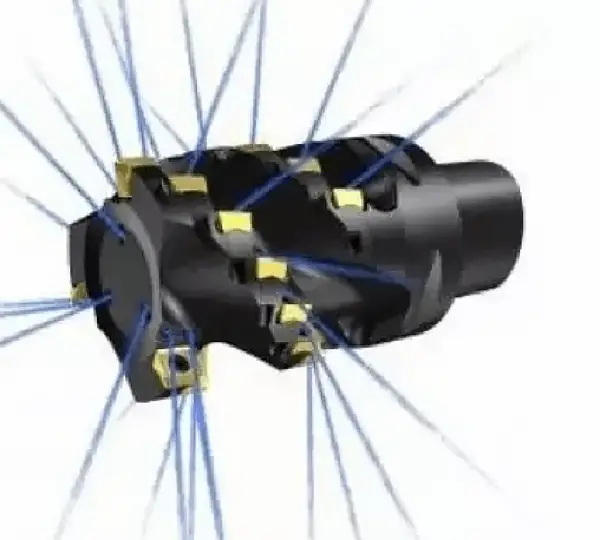

El fresado de superaleaciones y titanio suele requerir una máquina herramienta de gran rigidez, potencia y par, que pueda funcionar a bajas velocidades.

Los dos tipos más comunes de desgaste son el desgaste de la muesca y la inclinación del filo de corte.

El calor excesivo generado durante el proceso de fresado puede limitar la velocidad de corte.

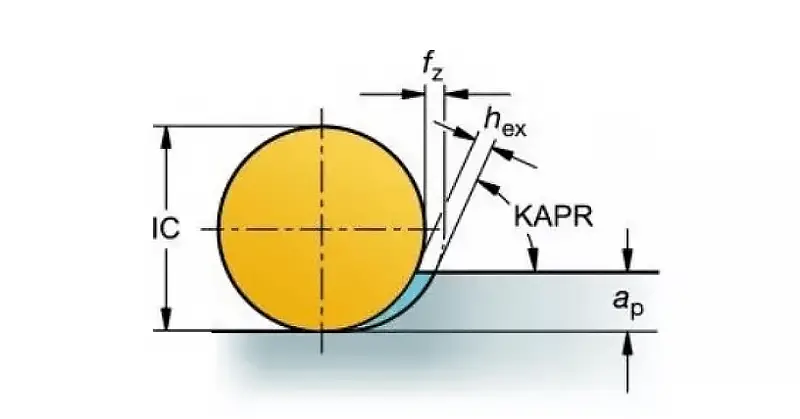

Una posible sugerencia es maximizar el uso de fresas de hoja redonda, que pueden potenciar el efecto de adelgazamiento de la viruta.

El uso de fresas de hoja redonda minimiza el desgaste de la muesca

Cuando la profundidad de corte es inferior a 5 mm, el ángulo de entrada debe ser inferior a 45°.

En aplicaciones prácticas, se recomienda utilizar una cuchilla redondeada positivamente.

Para mantener una carga constante por diente y garantizar un proceso suave, así como para evitar el fallo prematuro de las plaquitas individuales, es necesaria la precisión radial y axial de la fresa.

El filo de corte debe estar siempre ranurado con un ángulo de desprendimiento positivo y redondeado de forma óptima para evitar que las virutas se adhieran a él al retirar la herramienta.

Durante el fresado, lo mejor es engranar el mayor número posible de dientes de corte.

En condiciones estables, se conseguirá una productividad ideal.

Para utilizar una fresa de dientes superdensos.

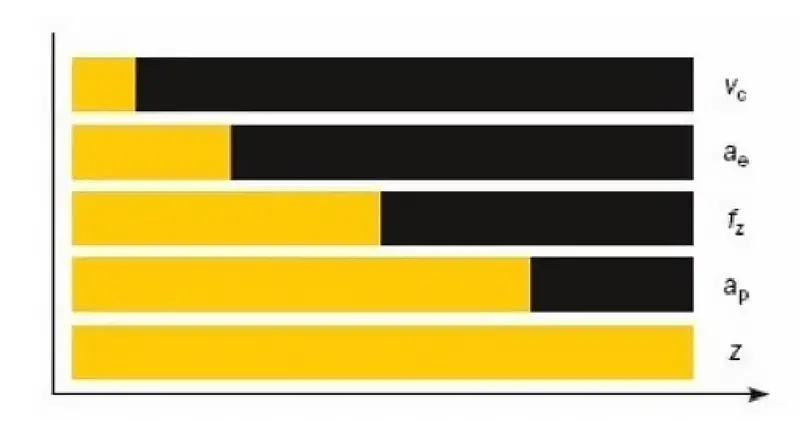

Amarillo: Vida útil de la herramienta; Negro: La vida útil de la herramienta disminuye a medida que aumentan los parámetros de corte.

La vida útil de la herramienta se ve afectada de forma diferente por diversos cambios, siendo la velocidad de corte (Vc) la que tiene mayor impacto, seguida de ae, y así sucesivamente.

Cuando se trata de fresar, a diferencia de otros materiales, siempre es aconsejable utilizar refrigerante para facilitar la evacuación de la viruta y regular el calor en el filo de corte, al tiempo que se evita el corte secundario de viruta.

Generalmente se prefiere el refrigerante de alta presión refrigerado internamente (70 bar) suministrado a través del husillo/herramienta al refrigerante de baja presión refrigerado externamente.

Sin embargo, es importante señalar que existe una excepción a esta regla. Al fresar con plaquitas cerámicas, debe evitarse el uso de líquido de corte debido al riesgo de choque térmico.

Cuando se utilicen cuchillas de carburo cementado, la refrigeración interna aportará ventajas

Las causas más comunes de rotura de la herramienta y de mala calidad de la superficie son el desgaste de la ranura, el desgaste excesivo del flanco y las líneas de filo astilladas.

Para garantizar un proceso de mecanizado fiable, la mejor solución es indexar con frecuencia el filo de corte. El desgaste del flanco del filo de corte no debe superar los 0,2 mm en fresas con un ángulo de entrada de 90°, o el máximo no debe superar los 0,3 mm en plaquitas redondas.

Desgaste típico de las cuchillas

El fresado cerámico tiene una mayor velocidad que el fresado con carburo cementado, normalmente de 20 a 30 veces más rápido, a pesar de una velocidad de avance inferior (alrededor de 0,1 mm/z). El resultado es un aumento significativo de la productividad.

El proceso de fresado utiliza el corte interrumpido, lo que da lugar a temperaturas mucho más bajas que el torneado.

Por lo tanto, se recomienda una velocidad de corte de 700-1000m/min para el fresado, frente a sólo 200-300m/min para el torneado.

He aquí algunas sugerencias:

(1) Para garantizar un ángulo de entrada pequeño y evitar el desgaste de la muesca, utilice cuchillas redondas.

(2) Evitar el uso de líquido de corte/refrigerante.

(3) No utilice cuchillas cerámicas cuando procese aleaciones de titanio.

(4) La cerámica puede afectar negativamente a la integridad de la superficie y a otros indicadores. Por tanto, evite utilizar cuchillas cerámicas cuando la forma de la pieza acabada esté lista para su procesamiento.

(5) El desgaste máximo del flanco permitido al mecanizar aleaciones de alta temperatura con plaquitas cerámicas es de 0,6 mm.

Este grupo de materiales incluye el acero templado con una dureza superior a 45-65HRC. Las piezas de fresado típicas incluyen moldes de estampación, moldes de plástico, moldes de forja y matrices de fundición a presión. Los principales problemas son el desgaste de los filos de las cuchillas y el vuelco de las piezas.

He aquí algunas sugerencias:

(1) Utilice una geometría de plaquita de desprendimiento positivo con aristas de corte afiladas. Esto reduce la fuerza de corte y crea una acción de corte más suave.

(2) Se recomienda el corte en seco sin líquido de corte.

(3) El fresado cicloide es un método adecuado que consigue un alto avance de la mesa y una baja fuerza de corte simultáneamente. Esto mantiene el filo de corte y la pieza a baja temperatura, lo que mejora la productividad, la vida útil de la herramienta y las tolerancias de las piezas.

(4) En fresado frontalUtilizar una estrategia de corte ligero con pequeñas profundidades de corte (ae y ap). Utilice una fresa de paso ultraestrecho y una velocidad de corte relativamente alta.