Imagínese duplicar su eficiencia de corte al tiempo que reduce costes: suena genial, ¿verdad? Este artículo explora la optimización de los procesos de corte por plasma CNC para una mayor precisión y productividad. Desde la elección del punto de partida correcto hasta la optimización de la velocidad de corte y el diseño de la mesa, cubre consejos y técnicas esenciales. Sumérjase para aprender a mejorar su rendimiento de corte por plasma CNC, mejorar la utilización del material y extender la vida útil de su equipo.

Con el continuo desarrollo de la tecnología de corte por plasma, la utilización de máquinas de corte por plasma CNC está cada vez más extendida.

La máquina de corte por plasma CNC es uno de los principales equipos de corte y blanking utilizados para placas de espesor medio y pequeño. Ofrece numerosas ventajas, como su fácil manejo, alta precisión, alta eficiencia de trabajo y baja intensidad de mano de obra.

Se utiliza ampliamente en diversas industrias, como la química, la automovilística, la de maquinaria y la de transporte ferroviario, entre otras.

Cuando los métodos de corte tradicionales no consiguen cortar materiales resistentes, el CNC corte por plasma las máquinas resultan útiles.

En términos de velocidad de corte, cuando se corta chapa de acero al carbono de espesor medio y pequeño, la velocidad de corte por plasma CNC es más rápida que la velocidad de corte por llama tradicional, y la superficie de corte se mantiene lisa con una deformación en caliente mínima.

Además, el método de corte por plasma CNC es una opción más rentable que corte por láser.

El corte por plasma es un proceso de corte térmico que utiliza un gas conductor de electricidad a alta temperatura para fundir y cortar metal. El proceso comienza ionizando una mezcla de gases (normalmente aire, nitrógeno o una mezcla de argón e hidrógeno) mediante un arco eléctrico de alta frecuencia. Esta ionización crea plasma, un estado de la materia caracterizado por su calor extremo y su conductividad eléctrica.

El arco de plasma se constriñe y acelera a través de una boquilla de cobre de diámetro fino, creando un chorro de plasma de alta velocidad con temperaturas superiores a 30.000°C (54.000°F). Esta temperatura supera con creces el punto de fusión de cualquier material conocido, lo que permite un corte rápido y eficaz de diversos metales.

Al incidir sobre la pieza, el chorro de plasma funde instantáneamente el material y, al mismo tiempo, expulsa el metal fundido con su elevada energía cinética. Esta doble acción de fusión y expulsión enérgica da como resultado un corte limpio y estrecho. El proceso genera cantidades significativas de humo, radiación UV y escoria fundida, por lo que se necesitan sistemas robustos de extracción de humos y medidas de seguridad adecuadas.

El rendimiento y la calidad del corte pueden optimizarse seleccionando cuidadosamente la composición del gas plasma. Por ejemplo:

El corte por plasma destaca en el procesamiento de materiales conductores, especialmente metales no ferrosos como el aluminio y el cobre, donde el oxicorte no es eficaz. Los modernos sistemas de plasma CNC pueden conseguir tolerancias de corte de ±0,5 mm y una angularidad de los bordes de entre 2 y 4 grados, lo que los hace idóneos para tareas de fabricación de precisión.

En el proceso de operación CNC (Control Numérico por Ordenador) con una cortadora de plasma, la programación es el paso inicial. El proceso de mecanizado sigue una secuencia preprogramada.

En esta fase de programación, factores como la velocidad de corte, la secuencia de corte y el punto de inicio desempeñan un papel fundamental a la hora de determinar la calidad del corte.

Selección del punto de partida

Lo ideal es que el punto de partida del corte se sitúe en el borde de la chapa o dentro de una costura previamente cortada. Si la boquilla está demasiado lejos del material, se produce un corte incompleto, con el consiguiente desperdicio innecesario de material.

Por el contrario, si la boquilla está demasiado cerca, puede provocar un cortocircuito. Esto no sólo daña el material y afecta a la calidad del corte, sino que también puede dañar la boquilla.

Elegir la dirección de corte

La dirección del corte debe garantizar que el borde final que se va a cortar quede separado en su mayor parte del material principal.

Si se desprende antes de tiempo, es posible que el fino armazón que rodea la pieza no soporte la tensión térmica del corte, provocando que la pieza se desplace durante el proceso. Este desplazamiento puede provocar imprecisiones dimensionales que afecten a la calidad del corte.

Selección de la secuencia de corte

Durante la programación, para maximizar el aprovechamiento del material, la pieza suele anidarse dentro de la chapa.

Así pues, la secuencia de corte dicta el orden de eliminación del material. Por lo general, la secuencia sigue el principio de cortar las piezas más pequeñas antes que las más grandes y los contornos interiores antes que los exteriores.

De lo contrario, la tensión generada durante el corte de los contornos interiores o de las piezas más pequeñas puede provocar una concentración de tensiones, con el consiguiente desguace de la pieza.

Elegir la velocidad de corte

En la selección de la velocidad de corte influyen varios factores, como el tipo y el grosor del material, el diseño de la boquilla, la corriente de corte y el gas elegido.

Sin embargo, con la misma potencia y las mismas condiciones, una velocidad de corte más rápida produce un bisel más grande en la pieza.

Por lo tanto, la boquilla debe estar perpendicular al material durante el corte para facilitar la rápida eliminación de la escoria. Para garantizar la eficacia, debe elegirse la velocidad de corte máxima sin comprometer la calidad del corte.

La mesa de corte de la máquina de corte por plasma CNC está soportada por una serie de diafragmas, que desempeñan un papel crucial en el soporte de la pieza de trabajo y la gestión de la escoria. Como se muestra en la figura 1, la separación entre diafragmas es de 110 mm, una dimensión que equilibra la capacidad de soporte con la caída de escoria.

Fig. 1 Máquina de corte por plasma CNC con mesa de corte

Al procesar componentes pequeños, surge un problema habitual: las piezas cortadas suelen caer entre los diafragmas, lo que complica su recuperación y puede provocar retrasos en la producción. Cada diafragma se fabrica a partir de una placa de acero plana recta de dimensiones 8 mm × 190 mm × 4600 mm, seleccionada por su integridad estructural y resistencia al calor.

La parte inferior de los diafragmas es particularmente susceptible a la acumulación de escoria de óxido debido al proceso de corte por plasma a alta temperatura. Esta acumulación puede afectar significativamente a la calidad del corte:

Para mantener un rendimiento de corte óptimo, es esencial un mantenimiento regular. Esto incluye la limpieza frecuente de los diafragmas o, cuando el desgaste es excesivo, su sustitución completa. La aplicación de un programa de mantenimiento sistemático puede ayudar a equilibrar la eficacia operativa con la calidad de corte.

Entre las posibles mejoras para hacer frente a estos retos podrían figurar:

En la industria, las estructuras y los lotes de productos no suelen ser fijos, lo que lleva a utilizar el anidamiento para ahorrar materiales. Esto implica hacer coincidir la composición tipográfica de materiales grandes y pequeños.

En la actualidad, tenemos que abordar la cuestión de cómo mejorar la tasa de utilización de las máquinas de corte por plasma y prolongar la vida útil de los bancos de corte mediante la innovación del proceso del banco de plasma.

Para afrontar este reto, primero analizamos y clasificamos los productos de corte existentes. A continuación, seleccionamos la pieza de corte más pequeña, determinamos su tamaño y diseñamos un nuevo conjunto de banco de trabajo según las condiciones del emplazamiento, como se demuestra en la figura 2.

Fig. 2 Modelo de tabla tras la optimización de la máquina de corte por plasma CNC

Fig. 3 Dibujo físico de la mesa de trabajo tras la optimización de la máquina de corte por plasma CNC

Durante el proceso de corte, se produce un movimiento relativo entre la pieza mecanizada y el material restante debido al efecto de dilatación térmica y contracción en frío de la chapa.

El movimiento relativo puede clasificarse en tres situaciones en función de la diferencia entre el peso de la pieza mecanizada y el peso del material restante:

La práctica ha demostrado que el error dimensional de las piezas mecanizadas suele oscilar entre 0,3 y 4 mm debido al movimiento relativo de la pieza mecanizada o del material restante con respecto a la plataforma.

La selección de un proceso de corte razonable puede dar lugar a diversos grados de deformación durante el proceso de corte por plasma CNC.

Al cortar la placa representada en la figura 4, si se elige el punto A como punto de inicio del arco, la secuencia y dirección de corte deben ser: A → D → C → B → A (véase la figura 4a).

Fig. 4 Trayectoria de corte y deformación de una cara de la pieza

Cuando se corta la sección AD y se procesa la sección DC, el material residual estrecho de la sección DC se alarga linealmente debido a la alta temperatura durante el corte, haciendo que la sección CB se desvíe hacia fuera.

Tras el corte, el tamaño de la sección de CC se reduce en δ (como se muestra en la Fig. 4b). El valor de δ es proporcional al tamaño de la sección de CC.

Si se selecciona la secuencia de corte A → B → C → D → A, la pieza puede separarse de la placa base mediante DA, lo que puede reducir eficazmente la deformación de corte.

Al cortar las piezas esbeltas mostradas en la Figura 5, siguiendo la secuencia A→B→C→D→A, la expansión de la sección BC puede impedir la expansión de la sección CD al cortar la sección DA.

Fig. 5 Corte de piezas delgadas

Tras el proceso de corte y enfriamiento, la sección DA debe experimentar una mayor contracción que la sección BC para doblar la pieza hacia el lado DA.

La cantidad de flexión lateral δ depende de la relación longitud-anchura Y/X de la pieza mecanizada. A medida que aumenta la relación longitud-anchura, también lo hace la cantidad de flexión lateral δ.

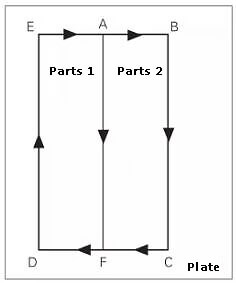

Cuando utilice dos pares para el corte, como se muestra en la Figura 6, elija el punto A como punto inicial del arco y siga la dirección y secuencia de corte: A → B → C → D → E → A → F.

Fig. 6 Corte por pares de dos piezas delgadas

Cuando se trabaja en la sección DE, retirarla de la placa base es comparable a disminuir a la mitad la relación longitud-anchura de la pieza, lo que se traduce en una reducción de la cantidad de flexión lateral.

Durante el corte de la sección AF, la dilatación y la contracción a ambos lados de la pieza son uniformes, lo que reduce considerablemente la deformación δ de las piezas esbeltas.

Para el corte de piezas especiales (Fig. 7), se pueden seleccionar los siguientes procesos de corte en función de los métodos de procesamiento anteriores y de las diferentes piezas de forma especial.

Fig. 7 Corte de piezas especiales

(1) Para las piezas cóncavas, se adoptan dos métodos de corte por pares.

Primero cortando el borde interior, luego cortando el borde exterior y, por último, separando las dos partes desde el exterior hacia el interior.

La secuencia de corte se muestra en la Fig. 8.

El borde interior: A1 → B1 → C1 → D1 → A1;

Fuera: A → B → C → D → A, y finalmente E → F, H → G.

Fig. 8 Corte por pares de dos piezas cóncavas

(2) Para las piezas huecas compensadas, se cortarán dos piezas por pares y, finalmente, se separarán las dos piezas.

La secuencia de corte se muestra en la Fig. 9.

El lado interior: A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2.

El lado exterior: A → B → C → D → A, y finalmente E → F.

Fig. 9 Corte por pares de dos piezas huecas desplazadas

Durante el proceso de corte con plasma de aire, la parte superior del núcleo del electrodo sufre una reacción de oxidación a alta temperatura con el oxígeno del aire, por lo que el desgaste del electrodo es inevitable.

La vida útil de un electrodo está relacionada con el número de arranques de arco; en las mismas condiciones, cuantos más arranques de arco, más se desgasta el electrodo. Los arranques de arco frecuentes reducen significativamente la vida útil del electrodo.

Sin embargo, el proceso de corte continuo reduce el número de puntos de inicio para las piezas con aristas no comunes, haciendo que las piezas con aristas compartidas sólo tengan un punto de inicio de corte.

Esto reduce el número de arranques del arco durante el corte, aumentando así la vida útil del electrodo.

La innovación del proceso tiene varios efectos beneficiosos. En primer lugar, mejora en gran medida la tasa de utilización de la máquina de corte por plasma. En segundo lugar, la sustitución del diafragma de la mesa de trabajo es conveniente y reduce la tasa de sustitución a la mitad, reduciendo así el coste de sustitución. En tercer lugar, puede satisfacer los requisitos de corte de piezas pequeñas.

En la actualidad, esta innovación de proceso se utiliza ampliamente en el corte de estructuras de acero para vagones de pasajeros de ferrocarril. Como cada vagón tiene muchas piezas pequeñas que hay que cortar y blanquear, esta innovación mejora la eficacia del trabajo y ahorra costes.

Al utilizar el corte por plasma, se deben tener en cuenta los siguientes problemas: se debe analizar la ley de deformación y la influencia de las piezas de corte de las máquinas de corte por plasma CNC. Antes del corte, se debe realizar un tratamiento adecuado de nivelación de la placa, y fijar la placa para evitar el movimiento de las piezas mecanizadas durante el corte.

Al compilar el programa de corte, debe seleccionarse un proceso de corte razonable para separar la superficie de tamaño máximo de la pieza de la placa base. Para cortar piezas esbeltas o con formas especiales, los métodos de control como el corte por pares de dos piezas pueden evitar o reducir eficazmente la deformación de las piezas de corte.

En comparación con corte con llamaEl corte por plasma CNC es superior en términos de calidad de corte y beneficios en la industria de transformación. Puede cortar todo tipo de metales con diferentes gases de trabajo, especialmente metales no ferrosos.