¿Alguna vez se ha preguntado cómo soldar dos de los metales más difíciles, el cobre y el acero inoxidable? Este artículo desmenuza las complejidades de la soldadura de estos metales disímiles, cubriendo técnicas clave y consejos para evitar problemas comunes como las grietas de penetración. Conozca los mejores métodos de soldadura, los materiales de aportación adecuados y los parámetros del proceso para conseguir una soldadura fuerte y sin defectos. Sumérjase en las particularidades de la soldadura manual por arco, la soldadura por arco sumergido, la soldadura TIG, la soldadura con gas y la soldadura fuerte, para garantizar una comprensión exhaustiva de todo el proceso.

La soldadura de cobre con acero inoxidable es un proceso crítico pero difícil en la metalurgia moderna, debido principalmente al riesgo inherente de fisuración por penetración de cobre. Este fenómeno, también conocido como fragilización por metal líquido (LME), se produce cuando el cobre fundido se infiltra en los límites de grano del acero inoxidable, comprometiendo la integridad estructural de la unión.

Para mitigar el riesgo de agrietamiento por penetración, es esencial adoptar un enfoque doble:

Siguiendo meticulosamente estas directrices, los fabricantes pueden reducir significativamente el riesgo de fisuración por penetración y conseguir uniones robustas y de alta integridad entre el cobre y el acero inoxidable. Este enfoque no solo garantiza la solidez estructural, sino que también optimiza el rendimiento de los componentes soldados en aplicaciones exigentes de sectores como el petroquímico, la generación de energía y la fabricación avanzada.

Al utilizar la soldadura por arco manual para cobre y acero inoxidable, es importante tener en cuenta que la selección de un material austenítico electrodo de acero inoxidable puede aumentar la probabilidad de agrietamiento térmico.

Por esta razón, es aconsejable elegir un cobre niquelado varilla para soldar (70% níquel y 30% cobre), o un electrodo de aleación a base de níquel. Una alternativa es utilizar un soldadura de cobre varilla (T237).

Lectura relacionada: ¿Cómo elegir la varilla de soldadura adecuada?

Durante el proceso de soldadura, se recomienda adoptar una técnica de soldadura rápida utilizando un diámetro pequeño y una corriente baja, sin balancear el arco. El arco también debe inclinarse hacia el lado del cobre para reducir el riesgo de grietas de penetración.

En la soldadura por arco sumergido (SAW) de cobre con acero inoxidable, los principales retos son evitar la formación de grietas y minimizar la porosidad. Estas cuestiones son especialmente críticas debido a las diferentes propiedades térmicas y mecánicas de los materiales.

Para mitigar estos problemas, es esencial una preparación meticulosa de la superficie. Limpie y desengrase a fondo las superficies tanto de las soldaduras como de los alambres de soldadura inmediatamente antes de soldar. Este paso elimina los contaminantes que podrían provocar inclusiones o comprometer la integridad de la soldadura.

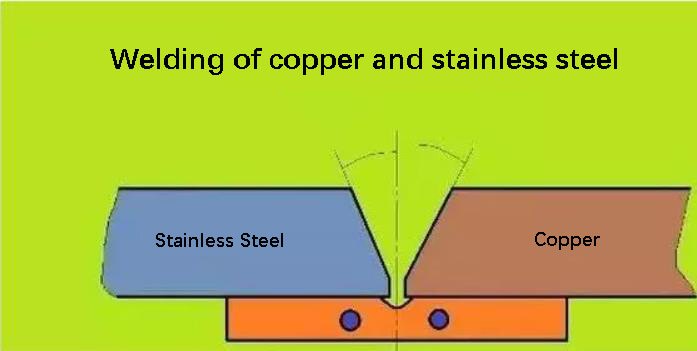

Para soldaduras con espesores comprendidos entre 8 y 10 mm, se suele emplear una ranura asimétrica en V de 70°. El ángulo de la ranura en el lado del cobre se fija en 40°, mientras que en el lado del acero inoxidable (1Cr18Ni9Ti) se bisela a 30°. Esta asimetría tiene en cuenta las diferentes conductividades térmicas de los materiales.

Se recomienda utilizar un fundente HJ431 o HJ430. El fundente HJ430 debe hornearse a 200°C durante 2 horas para eliminar la humedad, que es crucial para reducir la porosidad inducida por el hidrógeno. Utilice un hilo de soldadura con base de cobre como material de aportación principal. Para promover una mejor unión metalúrgica y reducir el riesgo de agrietamiento, coloque de uno a tres alambres de níquel o aleación de níquel-cobre estratégicamente dentro de la ranura. Éstos actúan como capa de transición entre los metales disímiles.

Para garantizar una penetración y fusión adecuadas, emplee niveles de energía de soldadura más elevados que los utilizados normalmente para la soldadura de metales similares. Utilizar una barra de apoyo de cobre refrigerada por agua para controlar la entrada de calor y evitar la fusión excesiva del material base de cobre. Coloque el hilo de soldadura a favor del lado del cobre, aproximadamente a 5 ó 6 mm de la línea central de la ranura. Esta técnica compensa la mayor conductividad térmica del cobre y favorece una distribución más uniforme del calor a lo largo de la junta.

Vigilar y controlar cuidadosamente la temperatura entre pasadas para controlar las tensiones térmicas y evitar el agrietamiento en caliente. Puede ser necesario un tratamiento térmico posterior a la soldadura para aliviar las tensiones residuales y optimizar las propiedades mecánicas de la unión soldada.

Parámetros del proceso de soldadura por arco sumergido de cobre puro y acero inoxidable

| Soldadura | Formulario conjunto | Espesor mm | Diámetro del hilo de soldadura mm | Corriente de soldadura A | Tensión de soldadura V | velocidad de soldadura mm/s | Velocidad de alimentación del hilo cm/min |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9 | Culo V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

La soldadura TIG puede producir uniones de alta calidad al unir cobre, aleaciones de cobre y acero inoxidable. Sin embargo, para lograr resultados óptimos es necesario dominar técnicas específicas. Las principales configuraciones de unión son las juntas a tope y de esquina en una ranura. Para soldar metales distintos, se recomienda preparar una media ranura en V en el lado del acero inoxidable y dejar cuadrado el lado del cobre.

Antes de soldar, es fundamental preparar bien la superficie. Limpie las superficies soldadas y aplique una composición de fundente especializada (70% H3BO3, 21% Na2B4O2, 9% CaF2) en la parte delantera y trasera de la junta. Deje que el fundente se seque completamente antes de iniciar el proceso de soldadura.

La selección del metal de aportación es fundamental para el éxito de la soldadura de metales distintos. Las opciones preferidas son la aleación Monel (70% Ni, 30% Cu) o las aleaciones de cobre que contienen silicio y aluminio, como HS221, QAI9-2, QAI9-4, QSi3-1 o QSn4-3. Estos metales de aportación mejoran la soldabilidad y las propiedades mecánicas de la unión. Estos metales de aportación mejoran la soldabilidad y las propiedades mecánicas de la unión.

Durante la soldadura TIG, es esencial un posicionamiento preciso del arco. Incline el arco de tungsteno hacia el lado del cobre, manteniendo un desplazamiento de 5-8 mm respecto a la línea central de la ranura. Esta técnica ayuda a controlar la fusión del acero inoxidable, reduciendo el riesgo de formación de compuestos intermetálicos.

El proceso de soldadura suele emplear alambres de aportación de cobre, cobre-níquel o aluminio-bronce. Estos materiales mejoran las propiedades mecánicas del metal de soldadura y reducen el riesgo de agrietamiento por penetración de cobre. Generalmente se prefiere una técnica de cordón recto sin oscilación, utilizando velocidades de desplazamiento más altas para minimizar el aporte de calor.

Al aplicar un proceso híbrido de soldadura por arco de argón y soldadura fuerte, hay que minimizar la fusión en el lado del acero inoxidable. Este enfoque crea una conexión soldada en la interfaz del acero inoxidable y una unión soldada por fusión en el lado del cobre, optimizando la compatibilidad metalúrgica entre los metales disímiles.

Consulte la figura adjunta para conocer los parámetros específicos del proceso de soldadura TIG de latón a acero inoxidable. Estos parámetros sirven como punto de partida y pueden requerir un ajuste fino en función del espesor del material, el diseño de la unión y las composiciones de aleación específicas.

Soldadura TIG de latón H62Sn-1 y acero inoxidable 1Cr18Ni9Ti

| Espesor de la soldadura mm | Diámetro del electrodo de wolframio mm | Longitud de extensión del electrodo de wolframio | Diámetro de la boquilla mm | Corriente de soldadura a | Caudal de argón L / min |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

La soldadura con gas, cuando se aplica al cobre y al acero inoxidable, presenta retos únicos debido a la menor temperatura de la llama en comparación con los procesos de soldadura por arco. Esta diferencia de temperatura puede dar lugar a varias complicaciones:

Para hacer frente a estos retos, es fundamental seleccionar correctamente el metal de aportación. Para unir cobre puro con acero inoxidable 18-8, suelen emplearse alambres de soldadura de aleación de cobre-zinc como HSCuZn-2 (60% Cu, 40% Zn), HSCuZn3 (59% Cu, 41% Zn) o HSCuZnNi (54-56% Cu, 43,5-45,5% Zn, 0,5-1,5% Ni). Estos metales de aportación ofrecen un equilibrio entre solidez, resistencia a la corrosión y compatibilidad con ambos metales base.

Para la soldadura con llama neutra, puede utilizarse polvo de soldadura 301 (normalmente una mezcla de bórax, ácido bórico y otros agentes fundentes) o bórax puro como fundente para proteger el baño de soldadura de la oxidación y mejorar las características de humectación.

Cuando se trata de soldaduras más largas, una técnica para mitigar la discrepancia de aporte de calor consiste en depositar una capa de latón en la superficie de la ranura del lado de acero inoxidable antes de soldar. Esta capa intermedia sirve de amortiguador térmico y ayuda a igualar la distribución del calor entre los dos metales distintos durante el proceso de soldadura.

Para optimizar la soldadura con gas de cobre a acero inoxidable, tenga en cuenta las siguientes prácticas recomendadas:

Al soldar cobre con acero inoxidable, se utilizan principalmente soldaduras con base de plata debido a sus excelentes propiedades humectantes y a sus puntos de fusión más bajos. Las aleaciones más comunes son HL302 (56% Ag), HL309 (50% Ag) y HL312 (45% Ag), cada una de las cuales ofrece ventajas específicas según los requisitos de la aplicación. El proceso de soldadura fuerte sigue unos principios generales, pero requiere una atención especial al control de la temperatura y la distribución del calor.

Las consideraciones clave para la soldadura fuerte de cobre-acero inoxidable incluyen: