¿Alguna vez se ha preguntado cómo consigue la fabricación moderna tanta precisión y eficacia? La ferralladora hidráulica es una máquina versátil que corta, perfora, cizalla y dobla metal con facilidad. En este artículo, descubrirá sus funciones, ventajas y por qué es indispensable en industrias como la de puentes y aplicaciones militares. Prepárese para descubrir los secretos de esta potente herramienta.

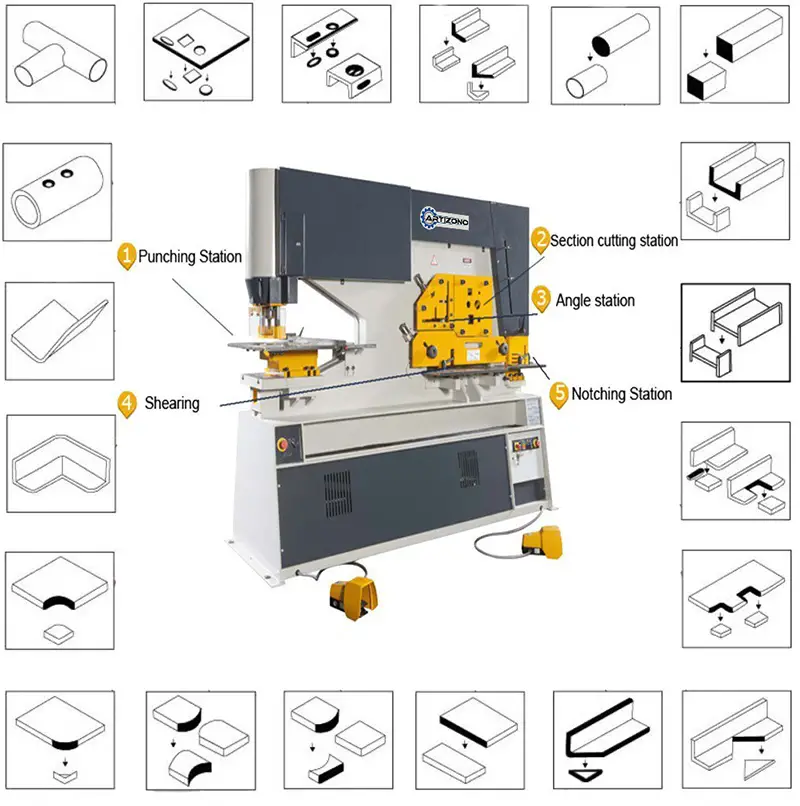

Una siderúrgica hidráulica es una máquina herramienta versátil diseñada para la fabricación multifuncional de metales, que integra capacidades como el corte de precisión, el perforado, el cizallado y el plegado en una sola unidad. También conocida como siderúrgica hidráulica, este equipo utiliza energía hidráulica para realizar diversas operaciones de metalistería de forma eficiente.

Las principales características de las ferralladoras hidráulicas son:

Las ferralladoras hidráulicas se han vuelto indispensables en las industrias manufactureras modernas, entre ellas:

Aunque existen ferralladoras tanto hidráulicas como mecánicas, este post se centrará en el funcionamiento y las ventajas de los modelos hidráulicos, que ofrecen un control, una versatilidad y una eficacia superiores en las aplicaciones de procesamiento de metales.

La ferralladora hidráulica ofrece una versatilidad excepcional dentro de sus especificaciones nominales, realizando eficazmente operaciones de corte de barras planas, perforación de agujeros y entallado. Esta multifuncionalidad agiliza los procesos de fabricación de metal, reduciendo la necesidad de múltiples máquinas especializadas.

Con la incorporación de equipos opcionales, las capacidades de la máquina se amplían considerablemente. Puede ejecutar operaciones especializadas de corte, punzonado y plegado para producir formas y perfiles complejos. Esta adaptabilidad permite a los fabricantes abordar una amplia gama de proyectos personalizados sin necesidad de invertir en maquinaria independiente.

La máquina siderúrgica incorpora un robusto sistema de accionamiento hidráulico que garantiza una entrega de potencia constante y un funcionamiento suave en las distintas tareas de trabajo del metal. Este sistema hidráulico se complementa con un avanzado dispositivo de control del rendimiento y protección contra sobrecargas. Esta función de seguridad crucial protege tanto al operador como a la máquina ajustando o deteniendo automáticamente las operaciones cuando se acercan a los límites de carga, evitando posibles daños y garantizando la longevidad del equipo.

La integración de estas características da como resultado una solución de fabricación de metal altamente eficiente, versátil y segura, adecuada para diversas aplicaciones industriales. El diseño de la máquina prioriza la productividad sin comprometer la precisión ni la seguridad del operario, lo que la convierte en un activo inestimable en las modernas instalaciones de mecanizado de metales.

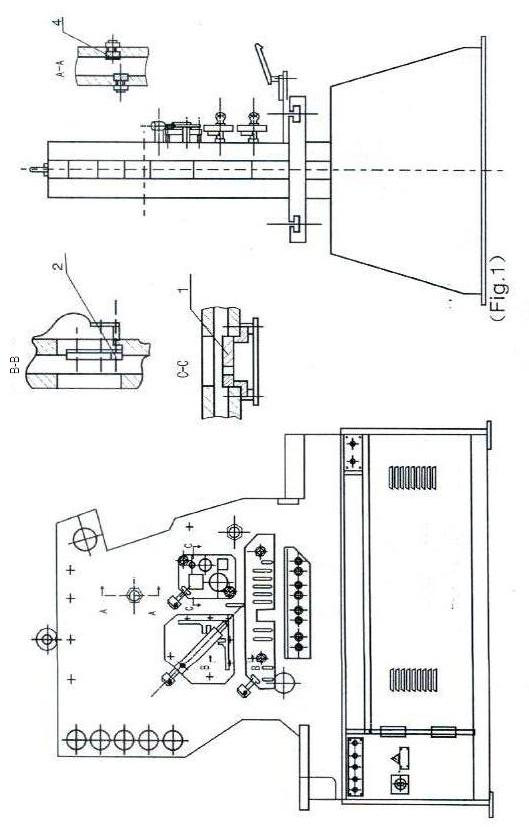

La cama puede verse en la Fig. 1

La cama del máquina ferralladora se compone de cuerpo, asiento, soporte para la sección, soporte para el ángulo y mesa de corte.

El cuerpo y el asiento son de construcción soldada, otros son de construcción atornillada que dan a la máquina una gran resistencia y rigidez y permiten un fácil desmontaje durante la reparación de la máquina ferralladora.

En la carcasa izquierda-derecha está montada una almohadilla ajustable para limitar el movimiento izquierda-derecha de la hoja.

La estación de corte de ángulos dispone de un soporte ajustable para sujetar el ángulo que se va a cortar.

Con la abertura cuadrada y redonda de varios tamaños en la cuchilla de corte de sección, la máquina para cortar hierro es capaz de cortar varias barras cuadradas y redondas.

La mesa de cizallado está equipada con una robusta sujeción ajustable a cualquier grosor de material y con un dedo de tope para permitir el corte preciso de ángulos y barras planas en cualquier ángulo.

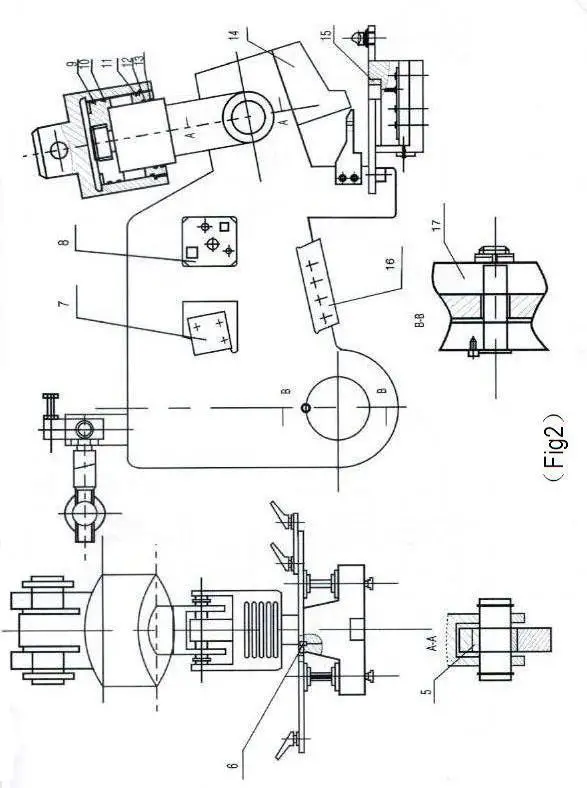

Estación de corte de secciones (Fig. 2)

Esta estación está equipada de serie con cuchillas que es una estructura sólida y tiene cuatro aberturas para cortar ángulo, redondo, cuadrado, barras planas y muesca chapa de acero.

Con herramientas adicionales en las barras cuadradas y redondas también se pueden realizar cortes de canales y barras de viguetas.

La viga está conectada con el cilindro de aceite de con el extremo superior está articulado con el bastidor.

Accionado por el cilindro de aceite, el haz oscila para realizar el corte.

La cuchilla de entallado superior se fija en la viga.

Hay 3 cuchillas inferiores que se fijan por separado en el asiento de la matriz con cabinas, y las cuchillas de entallado de ambos lados pueden ajustarse para permitir una holgura de corte suficiente.

La mesa de entallado dispone de un calibrador lateral y un calibrador trasero que permiten entallar la chapa en la posición correcta.

Agujero de perforación (Fig. 3)

El punzón se fija en el extremo inferior del vástago del cilindro de aceite con contratuerca y la matriz se fija en el adaptador.

Después de que el punzón y la matriz estén alineados entre sí, se deben apretar los pernos.

Para perforar agujeros cuadrados y redondos largos, hay una guía en la superficie lateral del vástago, además, a lo largo de ranura de posicionamiento redonda se muele en la almohadilla y la parte superior del punzón para evitar que el punzón se gire.

Con las herramientas adicionales de esta estación, se pueden realizar trabajos de plegado, entallado de tubos, punzonado de persianas, punzonado de orificios grandes, punzonado de canales, viguetas y bandas.

1) Después de arrancar el motor, el flujo de aceite, que sale comprimido de la bomba (1), vuelve al depósito de aceite a través de la electroválvula (4) para permitir la descarga de la bomba.

2) Al girar la perilla de modo a la posición "SINGLE" y pisar el pedal para perforar el agujero, el electroimán YV5b se enciende, el aceite hidráulico fluye hacia la cámara superior de la unidad de perforación a través de la válvula(3), el aceite en la cámara inferior regresa al tanque de aceite a través de la válvula(3), por lo que el punzón se mueve hacia abajo para realizar la perforación.

Cuando el punzón toca el final de carrera en el punto muerto inferior, YV5b se apaga, la bomba se pone en descarga, por lo que el punzón se para. cuando se suelta el pedal y YV5a se enciende, el aceite hidráulico fluye a la cámara inferior del cilindro hidráulico, el punzón se mueve hacia arriba hasta tocar el final de carrera en el punto muerto superior, por lo que YV5a se apaga y el punzón se para en el punto muerto superior.

Del mismo modo, al pisar el pedal para la sección de corte, YV7b se enciende, el aceite entra en la cámara superior del cilindro de aceite para la sección de corte, el aceite en la cámara inferior vuelve al tanque de aceite a través de la válvula solenoide (3), por lo que la cuchilla se mueve hacia abajo para realizar el trabajo de corte.

Cuando la cuchilla toca el final de carrera en el punto muerto bajo, YV7b se apaga, la cuchilla se detiene en el punto muerto.

Cuando se suelta el pedal, YV7a se enciende, el aceite entra en la cámara inferior en el cilindro de aceite para el cilindro de corte, el aceite en la cámara superior vuelve al depósito de aceite, por lo que la cuchilla se mueve hacia arriba, cuando la cuchilla toca el interruptor de límite en el punto muerto superior, está allí.

3) Al girar la perilla de modo a la posición "INCHING" y pisar el pedal para perforar el agujero, el electroimán YV5b se enciende, una parte del aceite hidráulico entra en la cámara superior en el cilindro de aceite para perforar el agujero,

4) La presión máxima de trabajo en el sistema hidráulico es de 250kgf/cm 2(24. 5MPa). El rango de ajuste de la presión en la válvula de desbordamiento es de 25MPa. Todo el sistema hidráulico está protegido contra sobrecargas por la válvula de desbordamiento.

5) La máquina siderúrgica está equipada con un manómetro que se utiliza para comprobar la presión del sistema hidráulico y ajustar la presión después de sustituir los elementos hidráulicos.

Para utilizarlo, se retira el tornillo del extremo del bloque de válvulas, se monta el manómetro y se aprieta, después se abre el grifo del manómetro.

La válvula de presión se muestra en el manómetro durante el funcionamiento.

La presión en el sistema hidráulico antes de entregar la máquina se ha ajustado correctamente al entregar la máquina se ha ajustado correctamente al valor máximo de trabajo, por lo que no debe reajustarse a su elección.

Aquí están los dibujos:

Diagrama del sistema hidráulico de la ferralladora 1

Diagrama del sistema hidráulico de la ferralladora 2

Diagrama del sistema hidráulico de la ferralladora 3

Diagrama del sistema hidráulico de la ferralladora 4

Diagrama del sistema hidráulico de la ferralladora 5

Diagrama del sistema hidráulico de la ferralladora 6

(1) Introducción:

La máquina siderúrgica hidráulica adopta el sistema eléctrico de A. C trifásico y 208/220/440V 50HZ en el circuito principal y monofásico 24V y 6V viene de un transformador en el circuito de control y circuito de señal.

La estación de corte de secciones está equipada de serie con un fondo de empuje para la parada de emergencia.

De acuerdo con la solicitud de la tecnología de la máquina, el sistema eléctrico incluye:

(2) Arranque y parada del motor:

Pulsando el botón SB3, se pone en marcha el motor para la bomba de aceite pulsando el botón SB1 o SB2, se para el motor. La protección contra cortocircuitos y sobrecargas se realiza mediante un interruptor automático.

(3) Proceso operativo:

1) Carrera única

Al girar el interruptor SA4 al modo de posición "NORMAL" y pisar el pedal SA6 o SA7, KA2 o KA4 obtienen potencia, al mismo tiempo YU5b o YU7b también obtienen potencia, por lo que el pistón para perforar o el pistón para cortar secciones se mueve hacia abajo. Tan pronto como tocan el interruptor de límite SQ2 o SQ5, KA1 o KA3 obtienen potencia, KA2 o KA4 pierden potencia YU5b o YU7b se apagan, los pistones de arrastre dejan de moverse hacia abajo, simultáneamente, KA1 o KA3 se encienden YV5a o YV7a se encienden, los dos pistones comienzan a regresar.

Cuando tocan el final de carrera SQ1, SQ4 o SQ6, se acaba el retorno.

Cuando el cilindro va a la posición media. Suelte SA6 o SA7 hasta la posición media, KA2 o KA4 pierden potencia. YV5b o YV7b pierden potencia el cilindro se para.

Al soltar el conmutador de pedal SA6 o SA7, volverá.

2) Ajuste de la comida

Al girar el interruptor SA4 a la posición de modo "JOG" y pisar el pedal SA6 o SA7, KA6 se enciende, por lo que el pistón para punzonar o los pistones para cortar secciones y entallar se mueven hacia abajo lentamente, cuando tocan el interruptor de límite SQ2 o SQ5, KA3 o KA6, YU5b o YU7b se apagan, por lo que dos pistones dejan de moverse hacia abajo, cuando se suelta el pedal SA6 o SA7.

Dos pistones no pueden moverse hacia arriba. Para volver entonces al punto muerto superior, el interruptor SA4 debe girarse a la posición de modo "NORMAL".

3) Dispositivo antirretroceso

Cuando ponga el interruptor SA3 en posición automática, gire el SA4 a la posición "NORMAL", poniendo el material de corte a contramarcha pulsando el interruptor SQ8.

El corte de sección comienza a realizarse después de que el temporizador KT2 retrase unos segundos cuando el KA5 recibe alimentación.

Al tocar el final de carrera SQ5, el cilindro de corte de secciones vuelve al punto muerto superior. La acción de corte se ha completado.

Lista de elementos eléctricos

| Símbolo | Nº Nombre | Datos técnicos | Cantidad | Tipo |

|---|---|---|---|---|

| SB1-2 | Pulsador | Cabeza de seta roja | 2 | XB2-BS542C |

| SB3 | Botón de inicio | Verde φ22 | 1 | XB2BW337B1C |

| SA3-5 | Final de carrera | Negro φ22 | 3 | XB2BD217 |

| SQ1-2 | Final de carrera | 2 | Z-15GW22-B | |

| SQ4-6 | Final de carrera | 3 | Z-15GW22-B | |

| QS | Interruptor de carga | V2 | 1 | VAR10 |

| KM1 | A. C. contactor | 24V | 1 | LC1-D3210 |

| KA1-4 | Reembolso intermedio | 24V 5A | 4 | MY4 |

| FU1-4 | Fusible | 6A | 4 | C45N |

| FU5-6 | Fusible | 6A | 2 | C45N |

| HL2 | Luz de señalización | 24V verde | 1 | XB2-EV136 |

| VC | Rectificador de silicio | 2A | 1 | KBPC20-10 |

| V | Supresor de sobreintensidad | 1 | 3TX3-221A | |

| TC | Transformador | 440V 220V208V 250VA/29V 24V | 1 | JBK3-250 |

| SA6-7 | Interruptor de pedal | SFM-1 | 2 | |

| SQ7 | Final de carrera | 1 | 4MC-5000 | |

| QF | Disyuntor del motor | 25-40A | 1 | GV2-M |

| SQ8 | Final de carrera | 1 | Z-15G-B |

Elevación

La ferralladora hidráulica está equipada con un anillo de elevación, montado en la parte superior de la máquina.

Todas las elevaciones y maniobras deben realizarse utilizando esta anilla junto con una cadena o eslinga de la capacidad adecuada.

La anilla puede retirarse si se desea después de la colocación final de la máquina. No utilice cadenas ni eslingas debajo de la máquina.

Aquí están los dibujos:

Diagrama de instalación de una siderúrgica hidráulica

Los cimientos con orificios para los pernos de anclaje deben prepararse antes de colocar la máquina.

Sólo después de que la cimentación de hormigón esté bien fraguada, podrá colocarse la máquina sobre ella.

A continuación, nivele la máquina con un medidor de nivel, monte los pernos de anclaje, nuestro el hormigón líquido en la parte inferior del cuerpo de la máquina y los agujeros para los pernos de anclaje.

Una vez fraguado el hormigón, nivele la mesa de trabajo de la estación de punzonado de la máquina (la coherencia admisible es de 100:0. 2) y, a continuación, apriete los pernos de anclaje.

Preparación antes de la prueba

Limpie y elimine la grasa antioxidante del troquel y la cuchilla de la máquina, inspeccione si todas las piezas, el cable de alimentación y la línea de tierra están en buen estado, y todos los puntos de lubricación deben estar lubricados.

La máquina hidráulica Ironworker emplea un sistema de lubricación centralizado con una pistola de engrase manual para un mantenimiento eficaz y una prolongación de la vida útil del equipo. Este sistema garantiza una lubricación uniforme en todos los componentes críticos, lo que reduce el desgaste y mejora el rendimiento general.

Para optimizar la viscosidad y las propiedades protectoras del lubricante, se recomienda una mezcla cuidadosamente formulada. Combine aceite hidráulico ISO VG 68 (equivalente a aceite mecánico #35) con grasa a base de calcio en una proporción de 4:1. Esta mezcla proporciona una adherencia superior a las superficies metálicas y una excelente resistencia al lavado por agua, cruciales para el exigente entorno de las operaciones metalúrgicas.

Para obtener un rendimiento y una duración óptimos de la máquina, aplique una rutina de lubricación diaria. Accione la pistola de engrase 2-3 veces al día, asegurándose de que todos los puntos de lubricación designados reciben un suministro adecuado de la mezcla lubricante. Esta práctica mantiene la protección adecuada de los componentes, reduce la fricción y minimiza el riesgo de desgaste prematuro o avería.

La inspección periódica de los puntos de lubricación y la supervisión del consumo de grasa pueden ayudar a identificar posibles problemas con antelación, lo que permite realizar un mantenimiento proactivo y minimizar el tiempo de inactividad. Ajuste la frecuencia de lubricación en función de la carga de trabajo de la máquina y de las condiciones de funcionamiento para mantener la máxima eficiencia.

1) Ajuste de la carrera de perforación (Fig. 3)

En el lado derecho de la estación de punzonado hay bloques de tope de final de carrera superior e inferior, que pueden ajustarse verticalmente.

Según la posición requerida, los bloques se fijan en el vástago guía, que está montado en el vástago del pistón y se puede mover con él, mediante tornillo prisionero.

2) Ajuste del punzón y la matriz

Afloje el tornillo de fijación del cabezal de la matriz y gire la perilla a la posición "INCHING" para que el vástago del cilindro de punzonado se mueva hacia abajo por pulgadas y el punzón se alinee con la matriz, asegúrese de que haya una holgura bien distribuida entre ellos.

A continuación, fije el cabezal en la mesa de trabajo mediante el tornillo de fijación y haga que el punzón vuelva al punto muerto superior, de modo que el ajuste antes de operación de punzonado ha terminado.

Hay dos orificios para montar las matrices o el cabezal: el orificio grande se utiliza para montar la matriz para perforar un orificio grande en la placa delgada; el otro se utiliza para montar la matriz para perforar orificios con un diámetro inferior a 30 mm y para perforar orificios en la brida del canal y la barra angular.

3) Ajuste de la unidad de sujeción

La unidad de sujeción debe ajustarse correctamente para facilitar la manipulación de los materiales.

En general, la distancia entre la parte inferior de la sujeción y la parte superior de la matriz debe ajustarse a 1,2 veces el grosor de la chapa a punzonar.

Para ajustar la sujeción, sólo es necesario girar una tuerca con rosca izquierda o derecha conectada a la unidad de sujeción.

4) Sustitución de punzones y matrices

Afloje la tuerca fija con una llave y podrá retirar el punzón.

Después de montar un nuevo punzón, se aprieta la tuerca (el tamaño de montaje de los extremos de varios punzones es el mismo para permitir una fácil sustitución ).

El proceso de sustitución del troquel es muy fácil y sencillo.

Ya sea para cortar barras planas, perfiles o entallar, primero debe ajustarse correctamente la holgura de la cuchilla.

Como se muestra en la fig. 1, hay seis almohadillas (4) en la carcasa derecha del cuerpo de la máquina.

Ajustando el tornillo y la tuerca de las pastillas, se puede obtener la holgura adecuada de la cuchilla entre la carcasa izquierda y las pastillas.

1) Ajuste de la holgura de la cuchilla

Los tornillos de ajuste se colocan alrededor de los tornillos de fijación estables para apoyar y reajustar el cuchillas de corteaccesible cuando se retira la mesa de cizallamiento.

Girando estos tornillos, se obtendrá la holgura adecuada entre las cuchillas estables y las móviles.

Debe mantenerse una distancia uniforme entre ellos en toda la longitud de la hoja.

En general, esta holgura debe ser 10% el espesor de la chapa a cortar.

Después del ajuste, vuelva a montar la mesa de corte.

2) Sustituir la cuchilla

Tanto la hoja superior como la inferior tienen cuatro filos.

Después de girar las cuchillas 4 veces, se debe reafilar o sustituir la cuchilla nueva.

Después de sustituir la holgura de reajuste de las cuchillas debe tenerse en cuenta.

1) Ajuste de la holgura de la cuchilla

La unidad de corte angular está equipada con una cuchilla estable compuesta por dos cuchillas en escuadra.

Los tornillos de ajuste se colocan alrededor de los tornillos de fijación de las cuchillas para sujetarlas.

Girando los tornillos de ajuste se puede obtener la holgura adecuada entre la hoja estable y la hoja móvil en el carro.

Es importante que haya una separación uniforme entre las cuchillas estables y móviles a lo largo de toda la longitud de la cuchilla y hay que asegurarse de que la cuchilla estable esté paralela a la móvil.

Esta holgura, en general, es 10% de espesor uniforme de la brida angular a cortar.

Tras el ajuste, se monta el soporte angular.

2) Sustituir la cuchilla

Tanto la hoja horizontal como la vertical de la unidad de hoja estable tienen cuatro filos de corte.

Vuelva a afilarlas o sustitúyalas por cuchillas nuevas después de darles cuatro vueltas.

La cuchilla móvil se fija a un carro mediante tornillos.

Después de reafilar o sustituir las cuchillas desafiladas, debe reajustarse la holgura de la cuchilla.

1 ) Ajustar la holgura

Hay dos bloques de tope en forma de ángulo, que soportan la cuchilla estable y se fijan en la carcasa mediante tornillos, a ambos lados de la cuchilla estable.

Los tornillos de ajuste se colocan alrededor de los tornillos de fijación para ajustar la holgura entre el bloque de tope de forma angular y la carcasa, y la holgura entre la cara de apoyo encajada en el bloque de tope de forma angular y la hoja estable, y la carcasa.

Así se realiza el ajuste de la holgura entre la cuchilla estable y la cuchilla móvil fijada en el carro.

Una vez hecho esto, se monta el soporte del perfil.

2) Sustituir la cuchilla

Retire el carro y afloje el bloque de tope de forma angular para sustituir la cuchilla vieja por una nueva. Después de reemplazar la holgura reajuste debe llevarse a cabo.

1) Ajuste de la holgura de la cuchilla

Moviendo el cabezal sobre el que se encuentra la cuchilla superior, se pone en paralelo con el del punzón para permitir la holgura adecuada, luego se fija el cabezal en la mesa mediante el tornillo.

Los tornillos de ajuste se colocan alrededor del tornillo de fijación para ajustar las cuchillas a ambos lados del punzón, asegurando la holgura adecuada que es 10% del espesor de la placa a cortar.

Una vez hecho esto, se monta la mesa de entallado.

2) Sustituir la cuchilla

Todas las cuchillas del troquel tienen cuatro filos. Después de reemplazar cuatro veces es necesario volver a moler o sustituir por otros nuevos.

La cuchilla superior está fijada al punzón por el tornillo, afloje el tornillo sustituya la cuchilla vieja por una nueva.

Después de la sustitución se debe reajustar la holgura.

El corte de ángulo de acero a 45º se puede realizar en la posición de la sección de la imagen (1) B-B.

1) Vierta suficiente aceite hidráulico filtrado (suministrado por el propio usuario) en el depósito de aceite.

2) Compruebe si la holgura de las cuchillas es correcta, ajústela si es necesario.

3) Encienda la fuente de alimentación y compruebe si la acción de varios elementos eléctricos es correcta, la instalación es adecuada.

Pulsar y pisar todos los pulsadores, finales de carrera, pedal, etc, para observar las acciones del electroimán y la repetición son prácticos.

4) Arrancar el motor para comprobar si su sentido de marcha es correcto, la presión en el sistema hidráulico se ajusta a las demandas, la presión de rebose en la válvula de rebose se ajusta a las demandas y la acción de la válvula de conmutación es manejable.

Una vez finalizados todos los trabajos de preparación previos a la marcha de prueba, puede llevarse a cabo el proceso de marcha de prueba y funcionamiento.

El proceso operativo es el siguiente:

1) Al pulsar el botón de funcionamiento y conectar la fuente de alimentación, se enciende una lámpara de señalización verde para indicar que el sistema eléctrico se ha encendido y se puede iniciar el funcionamiento.

2) Arrancar el motor, lubricar las cámaras superior e inferior del cilindro de punzonado y del cilindro de corte de sección para comprobar si el punzón y la cuchilla de corte de sección pueden alcanzar el punto muerto superior e inferior.

3) Marcha de prueba en ciclo de ralentí, prueba de punzonado y carrera única para punzonado y corte de secciones en orden.

Durante las pruebas, deben comprobarse cuidadosamente las circunstancias de funcionamiento de las distintas piezas. Si alguno de ellos está fuera de servicio, después de aclarar estos problemas, se puede realizar la prueba adicional.

4) La presión debe añadirse paso a paso en la prueba de carga. El número de pruebas de corte o perforación en la capacidad máxima no debe ser inferior a 3 veces.

En cada puesto de trabajo hay instaladas cubiertas protectoras. No extienda nunca las manos ni las herramientas más allá de estas cubiertas. Además, respete las siguientes directrices fundamentales de seguridad y mantenimiento:

1) Los operadores deben familiarizarse a fondo con el manual de operación de la máquina y desarrollar habilidades de operación competentes antes de su uso.

2) Inspeccione y mantenga regularmente el aislamiento eléctrico y las conexiones a tierra para garantizar la seguridad.

3) Nunca realice operaciones de punzonado y entallado simultáneamente, ya que puede sobrecargar la máquina y comprometer la seguridad.

4) Evite sobrecargar la máquina. Respetar las especificaciones del material: resistencia máxima a la tracción de 450 N/mm² y dureza no superior a HB 180.

5) Mantenga los bordes afilados de todas las cuchillas de corte mediante inspecciones periódicas y afilado o sustitución según sea necesario.

6) Asegúrese de que las piezas de trabajo están libres de cicatrices de soldadura, rebabas u otras irregularidades de la superficie antes de punzonar o cortar para evitar daños en el utillaje y garantizar cortes limpios.

7) Ajuste la unidad de sujeción de acuerdo con el grosor del material dentro de la capacidad de la máquina para fijar las piezas de trabajo correctamente y evitar que se muevan durante el funcionamiento.

8) Después de sustituir la cuchilla, compruebe y ajuste meticulosamente las holguras para mantener un rendimiento de corte óptimo y evitar el desgaste prematuro.

9) Realice inspecciones periódicas de todas las conexiones y componentes mecánicos. Si se detecta alguna anomalía, interrumpa inmediatamente el funcionamiento y realice las reparaciones o el mantenimiento necesarios.

10) Cumpla un estricto programa de lubricación en todos los puntos designados para evitar el desgaste excesivo de las superficies de trabajo y garantizar un funcionamiento suave.

| No. | Nombre | Espec. | Cantidad |

|---|---|---|---|

| 1 | Manga | 1 | |

| 2 | Bloque de fricción | 3 | |

| 3 | Bloqueo de parada | 1 | |

| 4 | Anillo de junta en forma de YX | D165 | 2 |

| 5 | Junta tórica | 130×3. 1 | 1 |

| 6 | -do- | 165×5. 7 | 1 |

| 7 | Anillo de junta en forma de YX | d125 | 1 |

| 8 | Anillo antipolvo | 125 | 1 |

| 9 | Anillo de junta en forma de YX | D200 | 2 |

| 10 | Junta tórica | 135×5. 7 | 2 |

| 11 | -do- | 200×5. 7 | 1 |

| 12 | Anillo de junta en forma de YX | d125 | 1 |

| 13 | Anillo antipolvo | 125 | 1 |

| 14 | SF-1 Rodamiento compuesto de material compuesto | 5560 | 1 |

| No. | Nombre | Especificación o tipo | Cantidad |

|---|---|---|---|

| 1 | Pedal | Y13-11 | 2 piezas |

| 2 | Llave del dispositivo de enclavamiento | 2 piezas | |

| 3 | Llave hexagonal | S=3-19 | 1 juego |

| 4 | Llave de gancho | D=90-95 | 1ud. |

| 5 | Verga de descarga | 1ud. | |

| 6 | Unidad de manómetro | 1 juego | |

| 7 | Junta tórica | 130×3. 1(GB1235-76) | 1ud. |

| 8 | -do- | 165×5. 7(GB1235-76) | 1ud. |

| 9 | -do- | 200×5. 7(GB1235-76) | 1ud. |

| 10 | -do- | 135×5. 7(GB1235-76) | 2pc. |

| 11 | Anillo antipolvo | 125 | 2 piezas |

| 12 | SF-1 Rodamiento de material compuesto | 5560(SF-1) | 1ud. |

| 13 | Pistola de aceite | Capacidad:200cm³ | 1 |

LISTA DE EMBALAJES

| No. | Nombre | Especificación o tipo | Cantidad |

|---|---|---|---|

| 1 | Manual de instrucciones | 1 copia | |

| 2 | Certificado de prueba | 1 copia | |

| 3 | Lista de embalaje | 1 copia | |

| 4 | Pedal | SFM-1 | 2 piezas |

| 5 | Tornillo de tierra | M16×300 | 4 piezas |

| 6 | Clave de la unidad de enclavamiento | 2 piezas | |

| 7 | Unidad de manómetro | 1 juego | |

| 8 | Llave de gancho | D=90-95 | 1 unidad |

| 9 | Cocinero de alta | 1 unidad | |

| 10 | Llave hexagonal Llave inglesa | S=3-19 | 1 juego |

| 11 | Junta tórica | 130×3. 1(GB1235-76) | 1 unidad |

| 12 | -do- | 165×5. 7(GB1235-76) | 1 unidad |

| 13 | -do- | 200×5. 7(GB1235-76) | 1 unidad |

| 14 | -do- | 135×5. 7(GB1235*5. 7) | 2 piezas |

| 15 | Anillo antipolvo | 125 | 2 piezas |

| 16 | SF-1 Rodamiento de material compuesto | 5560(SF-1) | 1 unidad |

| 17 | Pistola de aceite | Capacidad:200 cm | 1 |