¿Alguna vez se ha preguntado por la increíble potencia de las prensas hidráulicas? Estas maravillas de la ingeniería pueden ejercer una fuerza inmensa, transformando materiales de formas que parecen casi mágicas. En esta entrada del blog, nos sumergiremos en el fascinante mundo de las prensas hidráulicas, explorando su historia, tipos y principios de funcionamiento. Prepárese para asombrarse con la fuerza de estas maravillas mecánicas.

Una prensa hidráulica es una máquina sofisticada que aprovecha el poder de la dinámica de fluidos para generar una fuerza inmensa, aprovechando el principio de Pascal para realizar una amplia gama de tareas industriales. Este versátil equipo transforma la presión de los fluidos en fuerza mecánica, lo que permite comprimir, conformar y moldear materiales de forma precisa y controlada.

Normalmente, una máquina de prensa hidráulica consta de tres componentes esenciales:

Estos sistemas integrados funcionan de forma concertada para proporcionar una fuerza controlada, lo que hace que las prensas hidráulicas sean indispensables en diversos sectores, desde la fabricación de automóviles y la industria aeroespacial hasta la metalurgia y el ensayo de materiales.

Más información:

La prensa hidráulica (también conocida como prensa de aceite hidráulico) aprovecha el principio de la presión hidrostática para procesar una amplia gama de materiales, como metales, plásticos, caucho, madera y productos en polvo. Este versátil equipo funciona transmitiendo la fuerza a través de un fluido incompresible, normalmente aceite hidráulico, para generar una inmensa presión que permite deformar y dar forma al material.

Las prensas hidráulicas, ampliamente utilizadas en las industrias manufactureras, son indispensables para diversas operaciones de prensado y conformado. Estas aplicaciones abarcan:

La capacidad de la prensa hidráulica para ejercer una fuerza precisa y controlada la convierte en una herramienta esencial en la fabricación moderna, ya que permite producir piezas complejas con gran precisión y repetibilidad en diversos sectores.

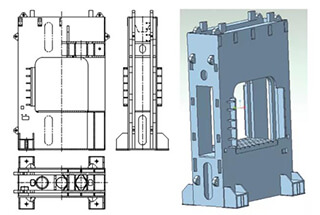

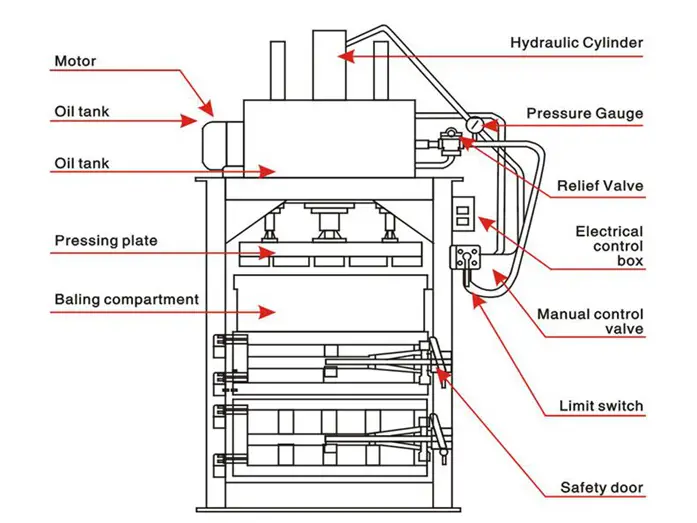

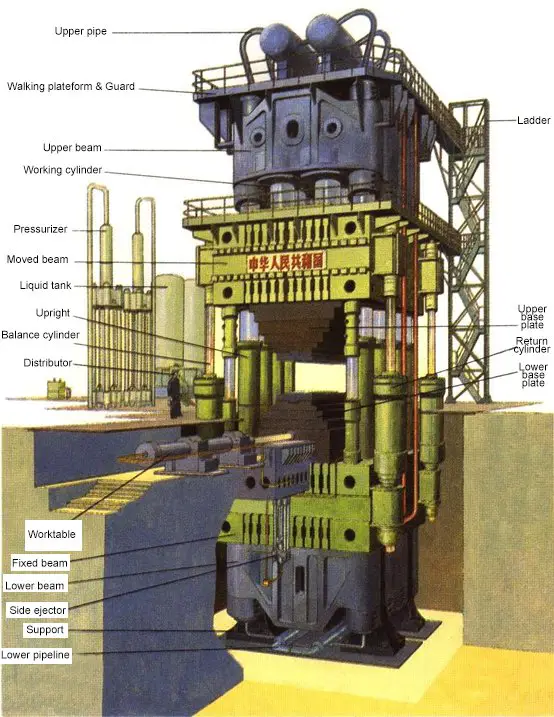

Fig.2 Prensa hidráulica Estructura de la máquina

La mayor prensa hidráulica

Fig.3 Troquel de 80.000 toneladas Prensa de forja

La prensa hidráulica de forja de 80.000 toneladas tiene 27 metros de altura sobre el suelo y 15 metros bajo tierra, lo que supone una altura total de 42 metros y un peso total de 22.000 toneladas, ganándose así el título de prensa hidráulica más potente y fuerte del mundo.

Como equipo estratégico de clase tesoro nacional, la prensa hidráulica de forja gigante representa la fuerza de la industria pesada. Sólo unos pocos países en el mundo poseen la capacidad de fabricar una prensa hidráulica de forja de este tipo.

En la actualidad, sólo China, Estados Unidos, Rusia y Francia poseen prensas de forja con una capacidad superior a 40.000 toneladas.

Estados Unidos construyó en 1955 dos de las mayores prensas de forja a presión del mundo, de 45.000 toneladas, que siguen en funcionamiento hoy en día. En 2001, se construyó otra prensa de forja de 40.000 toneladas en la planta de Shultz Acero Mill en California.

La Unión Soviética construyó dos enormes prensas de forja de 75.000 toneladas en 1961. Francia adquirió a la Unión Soviética una prensa de 65.000 toneladas en 1976 y desarrolló una prensa de 40.000 toneladas en colaboración con Alemania en 2005.

La primera prensa de forja a presión de 30.000 toneladas de China permaneció inactiva durante casi 40 años tras su construcción en 1973. Sin embargo, en los últimos dos años se han desarrollado rápidamente varias prensas masivas, con prensas de forja a presión de 30.000 toneladas, 40.000 toneladas y 80.000 toneladas construidas solo en 2012.

La prensa hidráulica de 80.000 toneladas batió el récord mundial que hasta entonces había ostentado la Unión Soviética durante 51 años.

La prensa de forja se utiliza principalmente para producir piezas forjadas de aleaciones de titanio/aluminio de alta resistencia para industrias como la aeroespacial, la nuclear y la petroquímica.

Se considera que cualquier país que posea una gran prensa de forja tiene una industria aeronáutica formidable a escala mundial.

En 1795, el ingeniero británico Joseph Bramah aplicó el principio de Pascal para inventar la prensa hidráulica, utilizada inicialmente para prensar y envasar aceites vegetales. Esta innovación marcó el inicio de la tecnología hidráulica en los procesos de fabricación.

A mediados del siglo XIX, Gran Bretaña fue pionera en el uso de prensas hidráulicas para la forja de metales, sustituyendo gradualmente a los enormes martillos de vapor. Esta transición supuso un gran salto en la tecnología de la forja, ya que ofrecía un control más preciso y una mayor aplicación de la fuerza.

Hacia finales del siglo XIX, Estados Unidos demostró su destreza industrial construyendo prensas hidráulicas de forja libre de 126.000 toneladas. Este logro puso de relieve el rápido avance de la tecnología de las prensas hidráulicas y su creciente capacidad.

Desde entonces, la fabricación mundial ha producido más de 20 conjuntos de máquinas hidráulicas de forja libre de 10.000 toneladas, incluidas dos fabricadas en China (como se ilustra en la figura 4). Estas prensas a gran escala permitieron fabricar componentes masivos de alta integridad para industrias como la aeroespacial, la naval y la de maquinaria pesada.

La evolución de la tecnología de bombas eléctricas de alta presión ha impulsado el desarrollo de prensas hidráulicas de forja hacia diseños más compactos y eficientes. Esta tendencia ha permitido aumentar la versatilidad y reducir el consumo de energía en los procesos de conformado de metales.

En la década de 1950, la introducción de prensas hidráulicas de forja pequeñas y rápidas revolucionó el sector. Estas máquinas podían realizar tareas equivalentes a las de un martillo de forja de 3-5 toneladas, pero con mayor precisión y eficiencia energética. Esta innovación amplió la aplicación de las prensas hidráulicas en diversos sectores manufactureros.

La fabricación en Alemania de una prensa de forja de 18.000 toneladas en la década de 1940 marcó otro hito en la tecnología de prensas hidráulicas. Posteriormente, se han creado 18 conjuntos de máquinas hidráulicas de forja de 18.000 toneladas en todo el mundo. China ha seguido avanzando en esta tecnología, fabricando una prensa de 30.000 toneladas, lo que demuestra su creciente capacidad en la producción de equipos industriales pesados.

Estos avances en la tecnología de prensas hidráulicas han tenido un impacto significativo en los procesos de conformado de metales, permitiendo la producción de componentes más grandes y complejos con mayor precisión y eficiencia. La continua evolución de las prensas hidráulicas sigue dando forma a las capacidades de fabricación modernas en diversos sectores.

Según la forma estructural, el máquina de prensa hidráulica se divide principalmente en:

Si clasificados por tonelajeLa prensa hidráulica puede dividirse en:

Según las aplicaciones, se divide principalmente en conformado de metales, plegado, estirado, punzonado, conformado de polvo (metálico, no metálico), prensado, extrusión, etc.

Prensa hidráulica de forja en caliente

Como uno de los equipos más utilizados en la industria de la forja, la gran hidráulica máquina de forja es capaz de realizar diversas técnicas de forja libre.

Actualmente, existen varias series de prensas hidráulicas de forja con especificaciones de 800, 1600, 2000, 2500, 3150, 4000 y 5000 toneladas.

Prensa hidráulica de cuatro columnas

La prensa hidráulica de cuatro postes es ideal para el prensado de materiales plásticos, como la conformación de productos en polvo, la conformación de productos plásticos, la conformación de metales por extrusión en frío (en caliente), el estirado de chapas y el prensado transversal, flexiónprocesos de estampación y corrección.

La prensa hidráulica de cuatro postes puede dividirse a su vez en prensa hidráulica de cuatro postes de dos vigas, prensa hidráulica de cuatro postes de tres vigas y prensa hidráulica de cuatro postes de cuatro vigas.

Prensa hidráulica de bastidor en C

El rango de trabajo de la prensa hidráulica puede ampliarse utilizando un espacio de tres lados con una retractabilidad máxima de 260mm-800mm.

También tiene la capacidad de preajustar la presión de trabajo y está equipado con un dispositivo de extracción de calor.

Prensa hidráulica horizontal

Las piezas de la máquina se pueden montar, desmontar, enderezar, comprimir, estirar, doblar, perforar, etc., lo que la convierte en una máquina versátil.

La mesa de trabajo de la máquina está diseñada para moverse hacia arriba y hacia abajo, ampliando la altura de apertura y cierre de la máquina para mayor comodidad de uso.

Prensa hidráulica de dos montantes

Esta serie de productos es adecuada para prensar, doblar y dar forma a todo tipo de piezas, incluidas las hendiduras de estampado, el rebordeado, el punzonado y el estiramiento ligero de piezas pequeñas. También es adecuada para conformar productos de polvo metálico.

Con control eléctrico, tiene capacidades de movimiento de trabajo y ciclo semiautomático, que puede proteger contra el tiempo de retardo de la presión.

También tiene una buena dirección del bloque deslizante, es fácil de manejar y mantener, y tiene una durabilidad económica.

Los usuarios pueden añadir instrumentos térmicos, un cilindro eyector, un indicador de recorrido y funciones de recuento según sus necesidades. La prensa hidráulica de dos montantes se basa en la ley de Pascal y utiliza la transmisión de presión de fluidos.

Existen muchos tipos de prensas hidráulicas de dos pilares, que pueden dividirse en prensas de aceite y prensas de agua en función del tipo de líquido que transfiere la presión.

Las prensas de agua producen una gran presión total y suelen utilizarse para forjar y estampar.

Las prensas de forja se dividen a su vez en forja de troqueles prensas de agua y prensas de agua de forja libre. Las prensas de agua de forja requieren el uso de un molde, mientras que las prensas de agua de forja libre no.

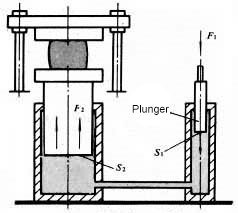

Fig.5 Mecanismo de la prensa hidráulica

El área de los émbolos grande y pequeño son S2 y S1, respectivamente, y las fuerzas sobre ellos son F2 y F1, respectivamente.

Según el principio de Pascal, la presión del líquido confinado es igual en todas partes, es decir, F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

El efecto de ganancia de la presión hidráulica es el mismo que el de la ganancia mecánica, es decir, se aumenta la fuerza pero no se gana trabajo. Como resultado, la distancia de movimiento del émbolo grande es S1/S2 veces la del émbolo pequeño.

El principio básico de la prensa hidráulica es que una bomba de aceite transfiere aceite hidráulico a bloques de válvulas de cartucho integrados, que luego se dirigen a la cámara superior o inferior del cilindro a través de una válvula unidireccional y una válvula de alivio.

Bajo la acción del aceite a alta presión, el cilindro de aceite comienza a moverse hacia arriba y hacia abajo.

La prensa hidráulica es un dispositivo que utiliza líquido para transferir presión, utilizando la ley de Pascal en la transferencia de presión dentro de un recipiente cerrado.

El sistema de accionamiento hidráulico de la prensa hidráulica de cuatro columnas consta de mecanismo de potencia, mecanismo de control, mecanismo ejecutivo, mecanismo auxiliar y medio de trabajo.

Normalmente, se utiliza una bomba de aceite como mecanismo de potencia, con una o más bombas seleccionadas para satisfacer el requisito de la velocidad de funcionamiento del actuador.

Medio de trabajo

La función del medio de trabajo utilizado en una prensa hidráulica no es sólo transferir presión, sino también garantizar que los componentes de la máquina de prensa hidráulica sean sensibles, fiables, duraderos y tengan un mínimo de fugas.

Los requisitos básicos para un medio de trabajo en una prensa hidráulica son:

Históricamente, el agua se utilizaba como medio de trabajo en las prensas hidráulicas.

Más tarde, se introdujo el líquido emulsionado añadiendo una pequeña cantidad de aceite al agua para mejorar la lubricación y reducir la corrosión.

Más tarde, a finales del siglo XIX, se introdujo el aceite mineral como medio de trabajo en las prensas hidráulicas. El aceite tenía buena lubricidad, propiedades anticorrosivas y viscosidad moderada, lo que mejoraba el rendimiento de las prensas hidráulicas.

En la segunda mitad del siglo XX, se desarrolló un nuevo tipo de solución emulsionante de base acuosa, caracterizada como "aceite en agua" en lugar de "agua en aceite".

Esta solución tenía propiedades similares a las del aceite, entre ellas una buena lubricación y propiedades anticorrosivas, pero con la ventaja añadida de contener poco aceite y ser menos inflamable.

Sin embargo, el coste más elevado de las emulsiones acuosas ha limitado su uso generalizado.

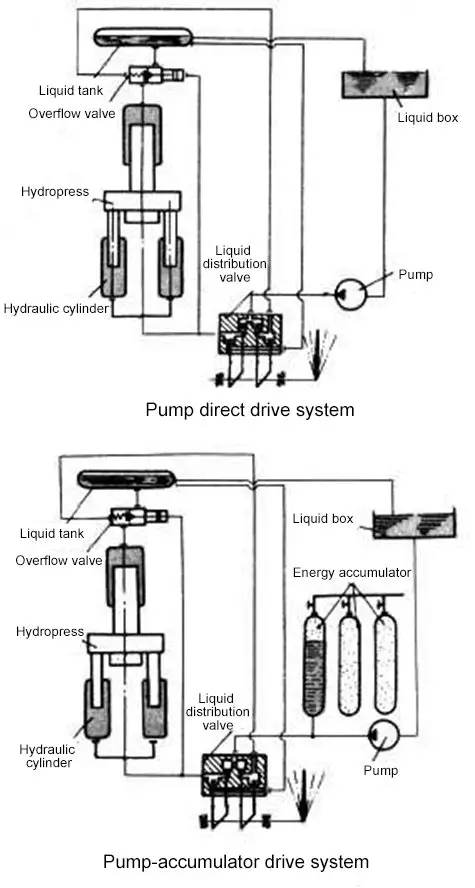

Fig.6 Sistema de accionamiento de la prensa hidráulica

El sistema de accionamiento de la prensa hidráulica consta principalmente de dos tipos: accionamiento directo de la bomba y accionamiento bomba-acumulador.

Accionamiento directo de la bomba:

En este sistema, la bomba suministra fluido de trabajo a alta presión al cilindro hidráulico, y se utiliza una válvula de distribución para cambiar la dirección del líquido de suministro.

La válvula de rebose sirve para ajustar la presión limitada del sistema y actúa como rebosadero de seguridad.

Este sistema de accionamiento es de estructura sencilla, tiene menos procesos y la presión puede aumentar y disminuir automáticamente en función de la fuerza de trabajo requerida, lo que reduce el consumo de energía.

Sin embargo, la capacidad de la bomba y del motor de accionamiento debe determinarse en función de la mayor fuerza requerida y de la velocidad máxima de trabajo de la prensa hidráulica.

Este tipo de sistema de accionamiento se utiliza principalmente para prensas hidráulicas de tamaño mediano y pequeño, y también se puede utilizar para prensas hidráulicas de forja libre de gran tamaño (como 12000T) que son accionadas directamente por la bomba.

Accionamiento bomba-acumulador:

Este sistema tiene uno o un conjunto de acumuladores, y cuando el fluido de trabajo a alta presión suministrado por la bomba es excedentario, se almacena en el acumulador.

Cuando el suministro es insuficiente para satisfacer la demanda, ésta es abastecida por el acumulador.

La capacidad de la bomba y el motor puede seleccionarse en función de la cantidad media de fluido de trabajo a alta presión necesaria si se adopta este sistema.

Sin embargo, el consumo de energía es elevado, el sistema tiene muchos procesos y la estructura es compleja debido a la presión constante del fluido de trabajo.

Este tipo de sistema de accionamiento se utiliza para grandes prensas hidráulicas o un conjunto del sistema de accionamiento para accionar varias prensas hidráulicas.

Según la dirección de la fuerza, las prensas hidráulicas se clasifican en verticales y horizontales. La mayoría de las prensas hidráulicas son verticales, mientras que las utilizadas para extrusión son horizontales.

En cuanto al tipo de estructura, las prensas hidráulicas pueden ser de dos columnas, de cuatro columnas y de ocho columnas, soldadura y de fleje de acero de varias capas. Las prensas hidráulicas verticales medianas y pequeñas suelen tener un tipo de bastidor en C.

La prensa hidráulica de bastidor en C está abierta por tres lados y es fácil de manejar, pero tiene un menor grado de rigidez.

La prensa hidráulica de bastidor soldado, utilizada para estampar, es rígida y está abierta por delante y por detrás, pero cerrada por la izquierda y la derecha.

En una prensa hidráulica de forja libre de cuatro columnas de transmisión vertical, el cilindro de aceite está fijado en la viga superior, y el émbolo está firmemente sujeto a la viga móvil.

La viga móvil sube y baja bajo la presión del fluido de trabajo, guiada por la columna vertical.

La viga móvil tiene bancos de trabajo que se mueven hacia delante y hacia atrás, con un yunque superior y un yunque inferior instalados respectivamente bajo la viga móvil y en la mesa de trabajo.

La fuerza de trabajo está soportada por un bastidor compuesto por vigas y pilares superiores e inferiores.

Las prensas hidráulicas de forja libre grandes y medianas, que suelen estar accionadas por un sistema de bomba-acumulador, suelen adoptar tres cilindros de trabajo para conseguir fuerzas de trabajo de tres niveles.

También hay cilindros de equilibrado y cilindros de retorno fuera de los cilindros de trabajo que aplican fuerza hacia arriba.

En comparación con los métodos tradicionales de estampación, el hidroconformado presenta claras ventajas técnicas y económicas, como la reducción de peso, la disminución del número de piezas y moldes, la mejora de la rigidez y la resistencia, y la reducción de los costes de producción.

Esta tecnología se utiliza cada vez más en diversas industrias, sobre todo en el sector del automóvil.

El objetivo de reducir el peso estructural y el consumo de energía durante el funcionamiento es una meta a largo plazo en industrias como la automovilística, la aeronáutica y la aeroespacial.

El hidroconformado es una tecnología de fabricación avanzada que ayuda a lograr este objetivo y es una tendencia en el desarrollo de la fabricación avanzada.

En comparación con la estampación y tecnologías de soldaduraEl hidroconformado tiene varias ventajas clave:

Menor peso y ahorro de material:

Para piezas como soportes de motor y soportes de radiador, las piezas hidroformadas pueden ser 20-40% más ligeras que las piezas estampadas. En el caso de piezas huecas de eje escalonado, la reducción de peso puede llegar a 40-50%.

Reducción del número de piezas y moldes y de los costes de los moldes:

Las piezas hidroconformadas normalmente sólo requieren un juego de moldes, mientras que muchas piezas estampadas requieren varios juegos.

El hidroconformado ha reducido el número de piezas de los soportes del motor de 6 a 1 y el de los soportes del radiador de 17 a 10.

Mecanizado posterior inferior y soldadura de montaje:

Por ejemplo, el soporte del radiador ha experimentado un aumento de 43% en el área de disipación de calor, una disminución de los puntos de soldadura de 174 a 20, una reducción de los procesos de 13 a 6 y un aumento de la productividad de 66%.

IMejora de la resistencia y la rigidez, especialmente resistencia a la fatiga:

Por ejemplo, la rigidez de un soporte de radiador hidroformado puede aumentar 39% en dirección vertical y 50% en dirección horizontal.

Menores costes de producción:

El análisis estadístico de las piezas hidroconformadas ha demostrado que el coste medio de producción es 15-20% inferior al de las piezas estampadas, y los costes de molde son 20-30% más bajos".

Las prensas hidráulicas pueden utilizarse para diversas chapa metálica procesos de conformado como embutición, torneado, plegado y estampado. También puede adaptarse a las necesidades generales de prensado añadiendo dispositivos de tope de corte, corte y mesa móvil, según los requisitos del usuario.

Además de forjar y conformar, la prensa hidráulica de tres vigas y cuatro columnas también puede utilizarse para corregir, prensar, embalar, briquetar y prensar chapas.

Los materiales adecuados para el proceso de conformado hidráulico incluyen acero al carbono, acero inoxidable, aleación de aluminio, aleación de cobre y aleación de níquel.

En general, cualquier material apto para conformado en frío pueden utilizarse en el proceso de conformación hidráulica.

La tecnología de conformado hidráulico se utiliza ampliamente en diversas industrias, como fábricas de automóviles, fábricas de electrónica, fábricas de electrodomésticos, plantas de tratamiento térmico, fábricas de engranajes y fábricas de piezas de aire acondicionado.

Además, la conformación hidráulica se utiliza ampliamente en las industrias del automóvil, aviación, aeroespacial y de tuberías. Se aplica principalmente a:

| 1 | La bomba de engranajes |

| 2 | Válvula de rebose hidráulica |

| 3 | Contactor miniatura |

| 4 | Interruptor de proximidad |

| 5 | Junta tórica |

| 6 | Anillo en U |

| 7 | Anillo antipolvo |

| 8 | Anillo guía |

| 9 | Anillo de escalera |

| 10 | Agujero uso anillo YX |

| 11 | Anillo de estanqueidad combinado |

| 12 | La bomba de engranajes |

DIY prensa hidráulica de 5 toneladas

Los distintos tipos de prensas hidráulicas funcionan de manera diferente, y cada fabricante de prensas hidráulicas proporciona un manual de instrucciones junto con la máquina en el momento de la entrega.

Este manual es el mejor material de formación para aprender los puntos clave del uso de la prensa hidráulica.

Como usuario de una prensa hidráulica de cuatro pilares, también puede consultar nuestro manual de usuario de prensas hidráulicas para obtener más información.

Nota: Cada máquina de prensa hidráulica funciona de forma diferente, y el fabricante proporcionará un manual de funcionamiento con la máquina. Este manual será el mejor material de formación para aprender a utilizar la máquina.

En este punto, toda la puesta en marcha de la máquina de prensa hidráulica está terminada y se puede poner en producción.

El lubricante recomendado para las máquinas de prensado hidráulico es el aceite hidráulico antidesgaste ISO VG 32 o ISO VG 46, con un rango óptimo de temperatura de funcionamiento de 15°C a 60°C (59°F a 140°F). Estos aceites proporcionan una excelente protección contra el desgaste y estabilidad térmica para sistemas de alta presión.

Antes de llenar el depósito, el fluido hidráulico debe someterse a una filtración rigurosa para eliminar los contaminantes que podrían comprometer el rendimiento del sistema y la longevidad de los componentes. Implemente un sistema de filtración con una relación Beta mínima de β10 ≥ 200.

Sustituya el aceite hidráulico anualmente, realizando el cambio inicial a más tardar tres meses después de la puesta en servicio. Deben realizarse análisis periódicos del aceite para controlar los niveles de contaminación y la degradación del aceite.

Mantenga una lubricación adecuada de los bloques deslizantes utilizando grasa a base de litio de alta calidad. Mantenga las columnas verticales limpias y libres de residuos. Aplique aceite de máquina a todas las piezas móviles antes de cada ciclo de funcionamiento para minimizar el desgaste y garantizar un funcionamiento suave.

Para una prensa con una capacidad nominal de 500 toneladas, la excentricidad máxima admisible de la carga central es de 40 mm. Superar este límite puede inducir efectos de postensión, que pueden provocar desalineaciones, desgaste irregular o daños estructurales. Implemente sistemas de detección de carga para evitar sobrecargas.

Calibre e inspeccione los manómetros semestralmente utilizando equipos certificados. Considere la posibilidad de utilizar transductores de presión digitales para mejorar la precisión y la capacidad de supervisión en tiempo real.

Durante periodos prolongados de inactividad, limpie a fondo todas las superficies expuestas y aplique un recubrimiento antioxidante de alta calidad y larga duración. Almacene la máquina en un entorno de clima controlado siempre que sea posible para minimizar los riesgos de corrosión.

Implemente un programa de mantenimiento preventivo exhaustivo, que incluya inspecciones periódicas de juntas, mangueras y componentes eléctricos. Lleve registros de mantenimiento detallados y utilice técnicas de mantenimiento predictivo, como el análisis de vibraciones y la termografía, para identificar posibles problemas antes de que provoquen averías.

El mantenimiento primario de la máquina de prensa hidráulica debe realizarse después de que haya funcionado durante 500 horas, recayendo la responsabilidad principalmente en los operarios y con el apoyo de los trabajadores de mantenimiento.

Para iniciar el mantenimiento, asegúrese primero de desconectar la fuente de alimentación y, a continuación, proceda según el programa de mantenimiento que se indica en la tabla siguiente.

| No. | Posición | Detalles y requisitos de mantenimiento |

| 1 | Mantenimiento exterior | 1. Limpie la superficie exterior de la prensa hidráulica, mantenga el interior y el exterior limpios, sin óxido. |

| 2. Complete los tornillos, tuercas, botones, señales, etc. que falten. | ||

| 2 | Viga, columna guía | 1. Limpiar la superficie exterior de las vigas superiores e inferiores y las vigas móviles, así como el pilar, el carril guía, el bloque deslizante y la placa de prensa. Limpiar sin aceite, bata amarilla y mancha de óxido. |

| 2. Elimine las rebabas de la superficie inferior de la viga móvil y de la superficie superior de la viga inferior, así como del montante, el carril guía y la corredera. | ||

| 3. Compruebe y apriete las fijaciones de los carriles guía de la viga y la columna. | ||

| 3 | Hidráulica, lubricación | 1. Limpie y compruebe la superficie de la bomba de aceite, la válvula, el tanque de aceite y la tubería, limpia, libre de óxido, libre de aceite, sin manto amarillo, sin fugas. |

| 2. Limpie la taza de aceite, la pantalla del filtro, dragar el camino de aceite, la marca de aceite es clara. | ||

| 3. Compruebe la calidad y cantidad de aceite en el depósito de combustible, añada aceite lubricante según proceda. | ||

| 4. Comprobar manómetro | ||

| 5. Compruebe la lubricación de las columnas y los carriles guía. | ||

| 4 | Eléctrico | 1. Limpie la caja eléctrica sin suciedad ni grasa. |

| 2. Compruebe la integridad de la línea, conexión de protección de la manguera fiable, buen rendimiento. | ||

| 3. Compruebe el interruptor de desplazamiento de la viga móvil, compruebe si la acción es sensible y fiable. | ||

| 4. Cubierta protectora de seguridad, cubierta protectora del pilar completa y fácil de usar, cubierta protectora del interruptor del pedal intacta, segura y fiable. | ||

| 5. Compruebe y apriete el dispositivo de conexión a cero. |

| No. | Posición | Detalles y requisitos de mantenimiento |

| 1 | Viga, columna guía | 1. Comprobar y ajustar el plano horizontal de la viga, el carril guía, el manguito guía, el bloque deslizante y la placa de prensado de la columna para conseguir un movimiento suave y cumplir los requisitos técnicos. |

| 2. Repare o sustituya las piezas defectuosas. | ||

| 2 | Hidráulica, lubricación | 1. Desmontar y reparar válvula solenoideVálvula rectificadora y núcleo de válvula. |

| 2. Limpie e inspeccione la bomba de aceite, el cilindro y el émbolo, repare las rebabas y sustituya el retén de aceite. | ||

| 3. Compruebe los manómetros. | ||

| 4. Repare o sustituya las piezas muy desgastadas. | ||

| 5. Ponga en marcha la máquina de prensado hidráulico para comprobar si el movimiento de cada cilindro y émbolo es suave, sin arrastrarse. Compruebe si la válvula de apoyo puede detener la viga en movimiento en cualquier posición con precisión y si la caída de presión cumple los requisitos del proceso. | ||

| 3 | Eléctrico | 1. Limpie el motor, compruebe los rodamientos y sustituya la grasa. |

| 2. Repare o sustituya los componentes dañados. | ||

| 3. Los aparatos eléctricos cumplen los requisitos de la norma sobre equipos. | ||

| 4 | Precisión | 1. Calibrar el nivel de la máquina herramienta, comprobar, ajustar y reparar la precisión. |

| 2. Precisión conforme a las normas de integridad del equipo. |

Puede consultar la averías comunes y soluciones para la resolución de problemas en prensas hidráulicas en nuestro anterior artículo escrito.

Normas de seguridad

Sólo el personal autorizado con un profundo conocimiento de la estructura de la máquina de prensa hidráulica, el rendimiento y los procedimientos de operación deben operar el equipo.

No intente nunca revisar, ajustar o manipular la máquina mientras esté en funcionamiento. Asegúrese siempre de que la prensa esté completamente parada y sin corriente antes de realizar el mantenimiento.

Si se producen fugas de aceite graves, un funcionamiento poco fiable, ruidos fuertes, vibraciones excesivas o cualquier otra situación anómala, el operario debe parar inmediatamente la máquina e investigar la causa raíz antes de resolver el problema.

No utilice la máquina en condiciones de sobrecarga o cuando se supere la excentricidad máxima. Respete en todo momento la capacidad nominal de la prensa y las especificaciones de distribución de la carga.

Respete estrictamente el límite de carrera máxima de la corredera. La altura mínima de cierre del molde no debe ser inferior a 600 mm para evitar daños en la prensa y garantizar la seguridad del operario.

Asegúrese de que todos los equipos eléctricos estén conectados a tierra de forma segura y fiable para evitar riesgos eléctricos y posibles fallos de funcionamiento.

Al final de cada turno de trabajo, vuelva a colocar la corredera en su posición más baja para aliviar la presión hidráulica y minimizar el riesgo de movimiento inesperado.

Inspeccione y mantenga regularmente los dispositivos de seguridad, incluidas las protecciones, las cortinas de luz y los botones de parada de emergencia. No anule ni desactive nunca estos dispositivos de seguridad críticos.

Utilice equipo de protección individual (EPI) adecuado, como gafas de seguridad, protección auditiva y calzado con puntera de acero, cuando trabaje con la prensa hidráulica o cerca de ella.

Implemente un procedimiento de bloqueo/etiquetado para las actividades de mantenimiento y reparación a fin de evitar la puesta en marcha o la activación accidental de la máquina.

La prensa hidráulica es cada vez más popular en la producción industrial debido a los avances de la industria y la tecnología hidráulica.

Independientemente de si usted es fabricante o usuario de una prensa hidráulica, es fundamental saber cómo calcular el tonelaje de una prensa hidráulica.

Como fabricante profesional, le informaremos sobre la cantidad de fuerza que ejerce una prensa hidráulica y la importancia de este dato.

Para determinar el tonelaje del cilindro hidráulico, es necesario conocer la presión de trabajo del sistema hidráulico y el diámetro interior y exterior del vástago del cilindro (que serán necesarios al calcular la fuerza de tracción del cilindro hidráulico).

La ecuación para la fórmula de cálculo del tonelaje de la prensa hidráulica:

Fuerza de empuje del cilindro hidráulico = área de la sección interior del cilindro hidráulico (o área de la sección del pistón) × presión de trabajo

Área de la sección interior del cilindro hidráulico = π*D2/4 = 3.14 × D2 ÷ 4

Presión de trabajo: igual a la presión indicada en el manómetro durante el funcionamiento con carga máxima.

Por ejemplo:

Suponiendo que el cilindro hidráulico tenga un diámetro interior de 10 cm y una presión de trabajo de 16 MPa (160 kgf).

El área de la sección interior del cilindro hidráulico se puede calcular de la siguiente manera: 3,14×10×10÷4=78,5cm2

Por lo tanto, la fuerza de empuje se puede calcular de la siguiente manera: 78,5 x 160 = 12560kg = 12,56 toneladas.

Para hacerlo más fácil, hemos creado una calculadora de tonelaje de prensas hidráulicas.

Utilizando esta fórmula, podemos determinar rápidamente el tonelaje de la prensa hidráulica que hemos comprado o que queremos comprar, y evitar pagar un precio elevado por un equipo con un tonelaje bajo.

Además, podemos calcular la presión de trabajo de nuestra propia prensa hidráulica con esta fórmula para evitar sobrecargar el equipo y mejorar su longevidad y rendimiento.

Antes de comprar una máquina de prensado hidráulico, es posible que se pregunte cuál es el tamaño más adecuado para sus necesidades. Esta cuestión puede resolverse fácilmente utilizando la fórmula de cálculo del tonelaje de la prensa hidráulica descrita anteriormente.

Sin embargo, es posible que no esté seguro de dónde comprar la prensa hidráulica. Hay muchos factores que podrían influir en su decisión, y hay muchos fabricantes de prensas hidráulicas de buena reputación en todo el mundo.

A pesar de ello, las máquinas de prensa hidráulica más rentables suelen ser producidas por fabricantes de China.

Es importante tomarse el tiempo necesario para encontrar un fabricante de prensas hidráulicas fiable y de confianza, que le proporcione todas las especificaciones necesarias y la información sobre el coste de la prensa hidráulica que necesita.

Más información:

La fascinación por los experimentos de aplastamiento con prensas hidráulicas tiene su origen en el deseo de comprender las propiedades de los materiales y la integridad estructural sometidos a fuerzas de compresión extremas. El potencial de aplastamiento de una prensa hidráulica depende principalmente de su capacidad de tonelaje, que se correlaciona directamente con la fuerza máxima que puede ejercer.

Las prensas hidráulicas suelen ser desde pequeñas unidades de sobremesa capaces de ejercer unas pocas toneladas de fuerza hasta enormes máquinas industriales que pueden generar miles de toneladas. Las propiedades del material a triturar -como el límite elástico, la resistencia a la compresión y el diseño estructural- determinan su resistencia a la deformación y al fallo bajo presión.

Para aquellos que tienen acceso a una prensa hidráulica en su taller, la realización de experimentos de trituración controlada puede proporcionar información valiosa sobre el comportamiento de los materiales y los principios de diseño estructural. Sin embargo, es fundamental seguir unos protocolos de seguridad estrictos, que incluyan el funcionamiento correcto de la máquina, el uso de equipos de protección y la manipulación segura de los materiales triturados.

Algunos materiales comunes y su resistencia general al aplastamiento por prensa hidráulica:

Los experimentos futuros podrían explorar materiales avanzados, geometrías complejas o incluso simular escenarios del mundo real para mejorar nuestra comprensión del comportamiento de los materiales bajo cargas de compresión extremas. Este tipo de investigación tiene aplicaciones prácticas en campos como la ciencia de los materiales, la ingeniería estructural y la optimización de procesos de fabricación.

La siguiente lista abarca siete términos críticos en las operaciones de prensado hidráulico. Aunque los ingenieros y operarios experimentados deberían conocer bien estos conceptos, es posible que los recién llegados no estén familiarizados con ellos. Examinemos cada uno de ellos en detalle:

Presión nominal: La presión máxima de funcionamiento continuo que un sistema hidráulico está diseñado para soportar sin comprometer el rendimiento o la seguridad. Suele expresarse en bar o PSI y es un factor crucial para determinar las capacidades y limitaciones de la prensa.

Junta motriz: Mecanismo de sellado dinámico crucial para mantener la integridad del fluido en los componentes deslizantes de una prensa hidráulica. Estas juntas, a menudo fabricadas con materiales como el poliuretano o el PTFE, evitan las fugas y garantizan una transmisión de potencia eficiente al tiempo que se adaptan al movimiento alternativo o giratorio.

Diagrama de circuito: Representación esquemática del sistema hidráulico que utiliza símbolos normalizados (ISO 1219-1:2012) para representar componentes como bombas, válvulas, cilindros y sus interconexiones. Este diagrama es esencial para el diseño, la resolución de problemas y el mantenimiento del sistema.

Sistema de accionamiento hidráulico: La unidad central de conversión de potencia en una prensa hidráulica, que transforma la presión del fluido en fuerza mecánica y movimiento. Normalmente consta de una bomba hidráulica, válvulas de control, actuadores (cilindros o motores) y componentes auxiliares que trabajan en tándem para proporcionar una fuerza y un movimiento precisos.

Unidad de potencia hidráulica (HPU): A menudo denominada estación de presión hidráulica, es la fuente de energía central del sistema hidráulico. Comprende un depósito, una o varias bombas hidráulicas, uno o varios motores eléctricos, válvulas de control, filtros, intercambiadores de calor e instrumentación. La HPU genera, acondiciona y distribuye fluido hidráulico para accionar las operaciones de la prensa.

Equilibrio hidráulico: Un concepto crítico en el diseño de prensas que implica el uso de la presión del fluido para contrarrestar el peso de los componentes móviles y de la propia prensa. Este equilibrio mejora la eficiencia, reduce el desgaste y permite un funcionamiento más suave, sobre todo en prensas de gran tamaño.

Drenaje del aceite: El proceso de devolver el fluido hidráulico de varios componentes del sistema al depósito. El diseño adecuado del drenaje es crucial para la eficacia del sistema, la prevención de la cavitación y el mantenimiento de la limpieza del fluido. A menudo implica la colocación estratégica de líneas de retorno, filtros y, potencialmente, mecanismos de refrigeración.

La embutición en prensa hidráulica hace referencia al proceso de colocación de la pieza ciega en el molde durante la embutición en prensa hidráulica. El anillo ciego controla el flujo de metal para formar una pieza hueca.

En general, la embutición profunda se refiere a una pieza cuya profundidad es superior a 1/2 de su diámetro.

En proceso de borrado en una punzonadora consiste en cortar y punzonar la chapa para darle la forma deseada. El material utilizado puede ser una sola chapa o una tira continua.

El estampado abarca no sólo el troquelado, sino también los procesos de conformado, plegado, rebordeado y perforación.

Si el proceso de embutición se añade al de troquelado en una punzonadora, la prensa puede denominarse punzonadora hidráulica.

En general, las punzonadoras tienen una estructura sencilla, una velocidad de producción rápida y una gran eficacia, por lo que son adecuadas para la conformación de grandes volúmenes y de troquelados sencillos.

Por otro lado, las prensas hidráulicas son más adecuadas para la producción de lotes medianos y pequeños con necesidad de precisión, profundidad y una forma cambiante.

Estas prensas tienen requisitos precisos de velocidad, presión y posición de la corredera, y pueden fabricarse a medida para satisfacer pedidos específicos.

Cuando los clientes desean adquirir maquinaria de procesado, deben elegir el sistema hidráulico o prensa mecánica en función de sus necesidades reales de procesamiento.

Gato hidráulico de 5 toneladas frente a prensa hidráulica de 500 toneladas

Después de leer la información anterior, ahora debería tener una comprensión completa de las prensas hidráulicas.

Si desea comprar una prensa hidráulica para su taller, este artículo sobre la compra de uno puede serle de ayuda.

Además, puede contacte con nosotros para obtener un presupuesto de una prensa hidráulica.