¿Se ha preguntado alguna vez cómo realizan sus potentes tareas las excavadoras y otras máquinas pesadas? En este artículo exploraremos las fascinantes diferencias entre bombas y motores hidráulicos. Aprenderá cómo funcionan estos componentes cruciales, sus características únicas y por qué no pueden utilizarse indistintamente. Prepárese para descubrir los secretos de su funcionamiento.

Las bombas y los motores hidráulicos son componentes fundamentales de los sistemas hidráulicos, cada uno de los cuales cumple funciones distintas pero complementarias. Aunque comparten principios de funcionamiento similares, su diseño y aplicación difieren significativamente.

Las bombas hidráulicas convierten la energía mecánica en energía hidráulica generando caudal y presión. Suelen ser accionadas por un motor eléctrico o de combustión y están diseñadas para lograr un alto rendimiento volumétrico. Como principal dispositivo de conversión de energía en un sistema hidráulico, las bombas son responsables de presurizar y hacer circular el fluido hidráulico.

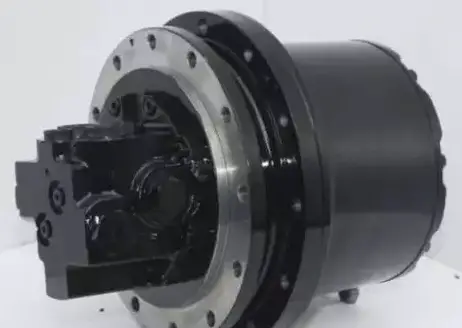

A la inversa, los motores hidráulicos transforman la energía de presión del fluido en energía mecánica, produciendo par y velocidad de rotación. Estos componentes están optimizados para ofrecer un alto rendimiento mecánico y sirven como actuadores en el sistema, impulsando directamente diversas operaciones mecánicas.

El diseño estructural de los motores hidráulicos es intrínsecamente simétrico, lo que permite la rotación bidireccional. Esta característica es crucial para aplicaciones que requieren un movimiento reversible. Por el contrario, algunos diseños de bombas hidráulicas, como las bombas de engranajes y de paletas, suelen ser unidireccionales, con limitaciones rotacionales específicas.

Una diferencia estructural clave radica en la configuración de los puertos. Los motores hidráulicos suelen incorporar puertos de fugas separados, además de los puertos principales de entrada y salida. Este diseño facilita una mejor gestión del fluido y la eficiencia del sistema. La mayoría de las bombas hidráulicas, excluidas las variantes de pistones axiales, suelen incorporar únicamente puertos de entrada y salida, y las fugas internas suelen redirigirse a la entrada.

Las características de eficiencia también difieren entre los dos componentes. Por lo general, los motores hidráulicos presentan un menor rendimiento volumétrico que las bombas, a cambio de su capacidad para generar un par elevado a bajas velocidades. Por el contrario, las bombas están diseñadas para funcionar a velocidades más altas con un rendimiento volumétrico superior.

La geometría de los engranajes en los componentes hidráulicos de engranajes ilustra aún más sus diferencias funcionales. Las bombas de engranajes suelen tener un orificio de aspiración más grande que el de descarga, lo que optimiza la entrada de fluido. Los motores de engranajes, sin embargo, mantienen puertos de igual tamaño para acomodar el flujo bidireccional. Además, los motores de engranajes suelen emplear un mayor número de dientes que las bombas de engranajes, lo que mejora la producción de par y la suavidad de funcionamiento.

En los componentes hidráulicos de paletas, la orientación de las paletas y los mecanismos de retención difieren significativamente. Las bombas de paletas utilizan la colocación diagonal de las paletas, dependiendo de la fuerza centrífuga y del aceite a presión para el contacto de las paletas con el estator. Los motores de paletas, sin embargo, emplean paletas orientadas radialmente con contacto asistido por muelle, lo que garantiza un rendimiento constante en diversas condiciones de funcionamiento.

Aunque las bombas y los motores hidráulicos comparten el principio fundamental del desplazamiento volumétrico, sus características específicas de diseño y rendimiento están adaptadas a sus respectivos papeles en los sistemas hidráulicos. Esta especialización impide su uso intercambiable en la mayoría de las aplicaciones.

En el contexto de la maquinaria pesada, como las excavadoras, ambos componentes desempeñan papeles fundamentales. La bomba hidráulica, accionada por el motor principal (normalmente un motor diésel), presuriza el fluido hidráulico. A continuación, este fluido presurizado se dirige a varios motores hidráulicos repartidos por toda la máquina, que accionan funciones como el accionamiento de las orugas, los mecanismos de giro y los implementos. La sinergia entre estos componentes permite el control preciso y la alta densidad de potencia característicos de los sistemas hidráulicos modernos.

Comprender estas distinciones es crucial para el diseño de sistemas, el mantenimiento y la resolución de problemas en aplicaciones hidráulicas de diversos sectores, desde la construcción y la fabricación hasta la ingeniería aeroespacial y naval.

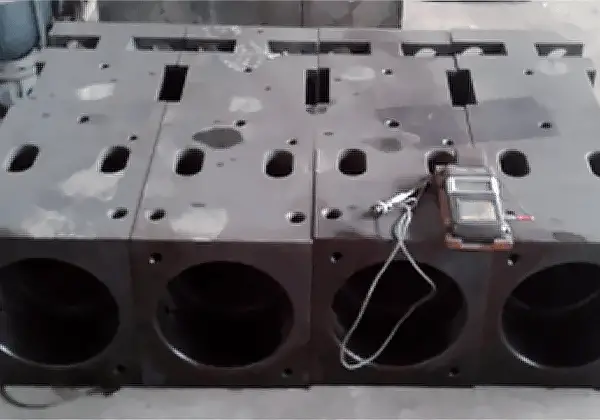

Dividido por estructura:

Dividido por si se puede ajustar el desplazamiento:

Dividido por la dirección de descarga del aceite:

Dividido por el nivel de presión:

Bomba de engranajes:

De tamaño relativamente pequeño, estructura simple, con bajos requisitos de limpieza del aceite y un precio asequible, las bombas de engranajes se utilizan ampliamente en diversas industrias, como equipos de minería, equipos metalúrgicos, maquinaria de construcción, maquinaria de ingeniería, maquinaria agrícola y forestal.

Sin embargo, el eje de la bomba es susceptible a fuerzas desequilibradas, desgaste severo y grandes fugas.

Bomba de paletas:

La bomba tiene un caudal uniforme, un funcionamiento estable, poco ruido, una presión de funcionamiento más alta y un alto rendimiento volumétrico, aunque su estructura es más compleja que la de una bomba de engranajes. Las bombas de paletas de alta presión suelen utilizarse en sistemas hidráulicos de vehículos de elevación y transporte, así como maquinaria de ingeniería.

Bomba de émbolo:

El alto rendimiento volumétrico, las bajas fugas, la capacidad de funcionar a alta presión y el uso generalizado en sistemas hidráulicos de gran potencia son las principales características de las bombas de émbolo buzo. Sin embargo, su compleja estructura, las elevadas exigencias de calidad del material y precisión de procesamiento, y su alto coste, junto con el requisito de un aceite muy limpio, pueden ser inconvenientes.

Las bombas de émbolo buzo se utilizan ampliamente en motores diésel de automoción para suministrar combustible a alta presión.

Clasificados por estructura:

Clasificados por velocidad y rango de par:

Motor hidráulico de engranajes:

Motor hidráulico de paletas:

Motor de émbolo axial:

Tanto las bombas hidráulicas como los motores son elementos de conversión de energía en transmisión hidráulica sistemas.

¿Cuál es la diferencia entre ambas? ¿Cómo pueden distinguirse?

En teoría, tanto los motores como las bombas hidráulicas son reversibles.

Estructuralmente, ambos tienen un diseño similar.

Los motores y bombas hidráulicos tienen componentes básicos similares: una cámara cerrada que puede cambiar periódicamente su volumen y un mecanismo para distribuir el aceite.

Tanto los motores hidráulicos como las bombas funcionan según el principio de succión y descarga aprovechando los cambios en el volumen de trabajo sellado.

En el caso de las bombas hidráulicas, el aceite se aspira cuando el volumen de trabajo se expande, y el aceite a alta presión se expulsa cuando el volumen de trabajo disminuye.

En los motores hidráulicos, el aceite a alta presión se introduce cuando el volumen de trabajo se expande, y el aceite a baja presión se libera cuando el volumen de trabajo disminuye.