¿Alguna vez se ha preguntado cómo distinguir rápidamente entre acero al carbono y acero inoxidable? Comprender las diferencias es crucial en diversas aplicaciones, desde la construcción hasta la fabricación. Este artículo profundiza en los métodos clave para identificar estos dos tipos de acero, centrándose en las pruebas de chispa, los cambios de color y otras características distintivas. Al final, sabrá cómo identificar eficazmente el acero al carbono y el acero inoxidable, lo que le permitirá elegir el material adecuado para sus proyectos. Sumérjase para aprender estas técnicas esenciales y mejorar sus habilidades de selección de materiales.

¿Chisporrotea el acero inoxidable al amolar?

Sí, el acero inoxidable produce chispas durante las operaciones de rectificado. Este fenómeno se produce debido al rápido calentamiento de las partículas microscópicas de metal que se desprenden durante el proceso abrasivo. Cuando la muela entra en contacto con la superficie de acero inoxidable, genera una fricción importante que hace que estos diminutos fragmentos de metal alcancen temperaturas superiores a 1.000 °C (1832 °F). A temperaturas tan elevadas, las partículas se oxidan rápidamente y emiten luz visible, que se manifiesta en forma de chispas.

Las características de estas chispas -incluidos el color, la intensidad y el patrón- pueden variar en función del grado y la composición específicos del acero inoxidable que se esté procesando. Por ejemplo, los aceros inoxidables austeníticos (p. ej., 304, 316) suelen producir chispas más cortas y numerosas con un tono rojizo anaranjado, mientras que los aceros inoxidables martensíticos (p. ej., 420, 440C) suelen generar chispas más largas y brillantes con un tinte amarillento. Factores como el tamaño de grano de la muela, la velocidad de rotación y la presión aplicada también influyen en la formación de chispas. Cabe señalar que, aunque la generación de chispas es habitual en el rectificado de acero inoxidable, siempre deben aplicarse las medidas de seguridad adecuadas, incluida la protección ocular y la contención de chispas, para evitar posibles peligros en el entorno del taller.

Cuando el acero se muele contra una rueda abrasiva bajo presión, el material se reduce a partículas finas por acción abrasiva. Estas partículas se calientan rápidamente debido a la fricción mecánica y son expulsadas por la fuerza centrífuga de la rueda giratoria.

Cuando las partículas de acero calentadas entran en contacto con el oxígeno del aire, sufren una rápida oxidación. Esta reacción exotérmica genera calor suficiente para acercar las partículas de acero a su punto de fusión, lo que provoca que emitan luz. La trayectoria de estas partículas luminosas sigue una trayectoria aerodinámica, creando el característico patrón de chispas.

El proceso de oxidación comienza con la formación de una película de óxido de hierro (2Fe + O2 → 2FeO) en la superficie de las partículas. Simultáneamente, dentro de las partículas, el carbono presente en forma de carburo de hierro (Fe3C) se descompone a altas temperaturas, liberando carbono elemental (Fe3C → Fe + C). A continuación, este carbono liberado reacciona con el óxido de hierro superficial, produciendo monóxido de carbono gaseoso.

Esta reacción crea un proceso cíclico en el que los átomos de carbono reducen el óxido de hierro superficial, lo que le permite reaccionar con el oxígeno atmosférico y volver a oxidarse. Al mismo tiempo, esto desencadena nuevas reacciones con el carbono interno, lo que conduce a la acumulación de gas monóxido de carbono dentro de la partícula.

Cuando la presión interna del gas supera la tensión superficial de la capa externa de la partícula, se produce una microexplosión. Este fenómeno se manifiesta como un estallido brillante, parecido a un fuego artificial en miniatura. Si el carbono residual permanece dentro de las partículas más pequeñas resultantes, el ciclo de oxidación-explosión puede repetirse, dando lugar potencialmente a estallidos de segunda, tercera o incluso cuarta generación. Este proceso repetitivo crea el característico patrón dendrítico o ramificado que se observa en las pruebas de chispas.

La frecuencia e intensidad de estas explosiones están directamente correlacionadas con el contenido de carbono del acero. Los aceros con mayor contenido de carbono presentan explosiones más frecuentes y pronunciadas, lo que da lugar a patrones dendríticos más complejos con mayor ramificación y formaciones "en flor". Por el contrario, los aceros con menor contenido en carbono producen patrones de chispas más simples con menos ramificaciones.

Esta relación entre el contenido de carbono y las características de la chispa constituye la base de las pruebas de chispa como método rápido y cualitativo para identificar los diferentes grados de acero en los talleres. Sin embargo, es importante tener en cuenta que, aunque la prueba de chispa puede proporcionar información valiosa, debe utilizarse junto con otros métodos analíticos para la identificación y caracterización precisas del material.

Los patrones de chispa, las diversas partes y las formas generalmente incluyen:

Cuando la muestra de ensayo se muele en la muela, todas las chispas que se producen se denominan colectivamente haces de fuego.

El haz de fuego puede dividirse en tres partes principales:

El haz de fuego más cercano a la muela se denomina haz de fuego raíz.

La parte central se denomina haz de fuego central.

La parte final del haz de fuego, que está más alejada de la muela, se denomina haz de fuego de cola. Consulte la Fig. 12-1.

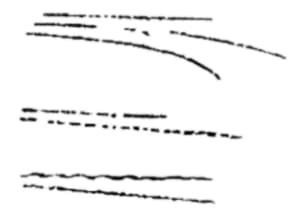

Al rectificar acero, las partículas molidas salen despedidas a gran velocidad, creando líneas brillantes conocidas como líneas de corriente.

Según las características de forma de las líneas de corriente, existen tres formas comunes: líneas de corriente rectas, líneas de corriente onduladas y líneas de corriente intermitentes, como se muestra en la Figura 12-2.

Se produce un patrón de ráfaga en el centro de la línea de corriente.

Existen tres tipos comunes de fuegos artificiales: fuegos dendríticos, fuegos plumosos y brácteas.

Los fuegos artificiales en forma de rama se asemejan a las ramas de los árboles, con más o menos ramas, incluyendo dos horquillas, tres horquillas y muchas horquillas.

Existen distintos niveles de división: división primaria, secundaria y múltiple.

Las explosiones en forma de pluma son una forma especial de explosión con borde de acero que se asemejan a plumas. Las brácteas son formas especiales de expansión que se producen en medio de la línea de corriente e incluyen explosiones antes y después de la parte de expansión.

Consulte la Figura 12-3. Si la flor de la bráctea aparece al final de la línea de corriente, también se denomina flor de la cola de la flor de la bráctea.

El punto en el que la línea de corriente estalla por la mitad se denomina nodo.

Algunos fuegos artificiales tienen nódulos brillantes y regordetes, mientras que otros no tienen nódulos evidentes.

Cuando estalla la chispa, la serpentina se denomina línea de awn.

Los fuegos artificiales dendríticos pueden considerarse la forma de recolección de la mayoría de las líneas de tojos.

Chispas en forma de puntos entre las líneas de awn que explotan o cerca de la línea de corriente.

La coliflor es una forma anormal de cola aerodinámica.

Existen tres tipos de flores de cola comunes: la flor de cola de zorro, la flor de cola de punta de lanza y la flor de cola de magnolia. Como se muestra en la Fig. 12-4.

Fig. 12-4 Forma de flor de cola

El color y la luminosidad de todo el haz de la llama o de parte de la chispa.

La principal herramienta utilizada para la identificación de chispas es una amoladora.

Las rectificadoras pueden ser de sobremesa o portátiles.

Una amoladora de banco es adecuada para inspeccionar muestras de acero y piezas de formas pequeñas.

Una amoladora portátil puede utilizarse para identificar lotes de acero en talleres y almacenes.

La potencia del motor utilizado para una amoladora de banco es de 0,5 KW, y la velocidad de rotación ronda las 3000 RPM.

El motor de una amoladora portátil tiene una potencia de 0,2 KW y una velocidad de 2800 RPM.

Una potencia y velocidad excesivas pueden hacer que las chispas se dispersen, lo que no favorece la identificación.

Si la potencia y la velocidad son demasiado bajas, será difícil rectificar aceros aleados para herramientas y aceros rápidos que contengan tungsteno, e incluso puede no producir un haz de llama.

La muela debe tener un tamaño de grano de 46# o 60# (preferiblemente 60#) y una dureza media de 200 mm, y el grosor debe ser de 20~25 mm.

La muela de una rectificadora portátil puede tener un diámetro de 9020 mm.

Es aconsejable no cambiar con frecuencia las herramientas, como la rectificadora y la granularidad de la muela.

Conocer y familiarizarse con el funcionamiento de las herramientas es un aspecto esencial para identificar las chispas.

La forma de la chispa puede variar debido a los cambios en la velocidad de la rueda y el tamaño de las partículas de las diferentes amoladoras.

La nitidez y redondez de la superficie de fricción de la muela debe mantenerse regularmente para garantizar una fuerza de proyección constante.

Si la muela no es afilada, puede reducir la línea aerodinámica, mientras que si no se mantiene la redondez, el acero puede saltar al rozar contra ella. Por lo tanto, la redondez de la muela abrasiva no debe ser demasiado pequeña.

Antes de empezar a trabajar, es importante identificar una muestra estándar para corregir la posible influencia del entorno objetivo.

La luminosidad del entorno de trabajo puede afectar significativamente a la observación de las chispas.

El lugar de identificación no debe ser excesivamente luminoso, pero tampoco completamente oscuro. Es importante mantener una luminosidad constante para garantizar una identificación precisa.

En general, no es aconsejable operar al aire libre. Sin embargo, si es necesario operar en el exterior, debe utilizarse una lona móvil cubierta con tela negra para evitar interferencias de luz intensa, como la de los conejos.

Debe proporcionarse un conjunto de muestras de acero estándar con grados de acero conocidos para su comparación en el aprendizaje y la identificación. Cuanto más completas sean las muestras de acero, mejor.

Para determinar el contenido correcto de cada elemento, las muestras de acero estándar deben someterse a un análisis químico.

En la industria de fabricación de maquinaria, la selección precisa del material y el tratamiento térmico son retos críticos a los que se enfrentan los profesionales técnicos. La correcta identificación y utilización de las calidades de acero son fundamentales para garantizar la calidad, seguridad y rentabilidad del producto.

La selección incorrecta de materiales o la mezcla inadvertida de calidades de acero durante la fabricación pueden hacer que los componentes no cumplan las especificaciones de rendimiento, lo que puede provocar importantes pérdidas económicas o fallos catastróficos. Por lo tanto, un conocimiento exhaustivo de las variedades de acero y sus respectivas propiedades es esencial para el éxito de la producción de maquinaria.

Los métodos de identificación del acero pueden clasificarse en enfoques químicos y físicos. Aunque el análisis químico ofrece una gran precisión, es adecuado principalmente para inspecciones por muestreo en laboratorio. El tiempo y el coste asociados al análisis químico lo hacen poco práctico para aplicaciones in situ en la mayoría de los entornos de fabricación.

Los métodos de identificación física, aunque menos precisos que el análisis químico, resultan muy valiosos para las evaluaciones preliminares in situ debido a su practicidad y a la experiencia acumulada de técnicos cualificados. Entre estos métodos físicos, la identificación por chispa y el análisis metalográfico destacan como las técnicas más eficaces y de mayor aplicación.

La identificación por chispa, en particular, se ha generalizado en la industria debido a sus numerosas ventajas:

La importancia de la identificación de las chispas se pone de manifiesto en varias fases críticas del proceso de fabricación:

El carbono es el principal elemento de acero y su forma de activación cambia con el aumento del contenido de carbono.

Los patrones de chispas de los aceros comunes son los siguientes:

Fig. 12-6 30 Acero

El haz de llama es totalmente amarillo, con una gruesa línea de corriente en el centro, con otras algo más finas en la raíz y con fuegos artificiales algo más grandes en la cola. Además, hay largas líneas de corriente que cuelgan ligeramente.

En el caso de la explosión secundaria, tiene múltiples ramas con nodos de explosión brillantes.

Fig. 12-7 40 Acero

La longitud del haz de fuegos artificiales ha aumentado ligeramente. Todos los fuegos artificiales son ahora explosiones secundarias, y la línea de la mecha es larga y gruesa. Además, ahora hay más fuegos artificiales en todo el haz, y empieza a aparecer algo de polen. La cola del haz de fuegos artificiales también es más grande, y el color es un amarillo brillante.

Fig. 12-8 45 Acero

La longitud del haz de fuego es mayor que la de 40 de acero. La forma de los fuegos artificiales es mayor, y el número de líneas de corriente y fuegos artificiales ha aumentado. Las líneas de corriente son más gruesas y la línea de fuego es más larga. Hay una cantidad adecuada de polen entre las líneas de corriente, y emiten con fuerza, lo que resulta en un mayor grado de estallido. Los nodos son brillantes, y el número de fuegos artificiales en la cola es significativamente mayor que el de 40 de acero. Además, el color es amarillo brillante.

Fig. 12-9 50 Acero

La longitud de la viga de llama es equivalente a la de una viga de acero de 45.

El patrón de explosión es significativo, con un mayor número de líneas de corriente y explosiones. Las líneas de chorro son gruesas, con largas líneas de awn y polen entre ellas, lo que hace que la explosión sea potente. Los nodos son brillantes, y el número de explosiones en la cola es notablemente superior al de una viga de acero de 45. El color de la llama es amarillo brillante.

Toda la llama es amarilla, con una línea de flujo ligeramente gruesa y larga y una forma recta. La parte central hacia la cola de vertido está ligeramente caída.

Un patrón de explosión con múltiples ramificaciones, hecho de acero estructural al carbono con el mismo contenido de carbono, es ligeramente más regular que el patrón de explosión. El grado de explosión es grande, y los nodos son más brillantes.

La presencia de cromo en esta fase demuestra su papel en el alargamiento y el agrietamiento.

El haz de la chispa es amarillo brillante y tiene muchas líneas aerodinámicas. El estallido secundario de la flor compuesta es grande, limpio y regular, con un número importante de fuegos artificiales. La línea de awn es larga y gruesa, y el ángulo de la flor es claro y bien separado.

Hay una cantidad adecuada de polen, y el grado de estallido es alto con una espesa línea de corriente, ligeramente caída desde el centro hacia la cola. El grado de estallido del crisantemo de rama grande es aún más intenso.

Actualmente, la inscripción media baja en carbono sigue sirviendo para promover la explosión.

Fig. 12-12 Acero 20CrMo

El haz de llama del material es más corto que el del acero 20Cr. La línea de flujo es ligeramente más fina, y se producen múltiples bifurcaciones y una única explosión a la vez.

En comparación con el 20CrMo, el patrón de explosión se ha reducido, el grado de explosión se ha debilitado, los nodos no son muy brillantes y el color es amarillo. Además, la cola de la línea de corriente tiene flores de cola de punta de pistola.

El molibdeno tiene la propiedad de inhibición en esta fase.

Aunque el cromo es un elemento explosivo, coexiste con el molibdeno y sus propiedades quedan subordinadas.

Fig. 12-13 Acero 40CrMo

El color de la llama de 42CrMo es ligeramente más oscuro que el del acero 40Cr, y su línea aerodinámica es similar. Forma flores compuestas de explosión secundaria con una cantidad adecuada de polen, y los nodos aparecen brillantes. Sin embargo, los patrones de explosión son irregulares y desordenados, y el grado de explosión está ligeramente debilitado. En la cola, hay una flor de cola de punta de cañón, que no se ve en el acero 20CrMo.

De ello se deduce que el contenido de carbono tiene cierta incidencia en el molibdeno.

Fig. 12-14 Acero 60Si2Mn

El haz de fuego tiene una longitud moderada y una línea aerodinámica reducida, y es ligeramente grueso. La mayoría de ellos estallan dos veces, mientras que algunos estallan tres veces con un tipo de flor pequeña y un nudo evidente de yema silícea. Estos tipos tienen pocas y cortas líneas de awn, un grado de estallido ligeramente más débil y carecen de polen. El color de la chispa y el nodo de explosión no son muy brillantes.

Fig. 12-15 GCr15 Acero

El haz de fuego tiene una longitud moderada y presenta muchos patrones aerodinámicos y de triple estallido. Las líneas aerodinámicas son ligeramente finas y están densamente cubiertas de fuegos artificiales en forma de rama.

La cantidad de fuegos artificiales es grande, los dibujos son pequeños y la línea de awn es fina e irregular. Hay una cantidad significativa de polen entre las líneas del awn, y los nodos no son muy distintos. El color de los fuegos artificiales es naranja.

La organización interna es de troostita perlita en estado de laminación en caliente. El haz de fuego es largo y grueso, y presenta tres estallidos. La intensidad del estallido es fuerte, la línea de awn es larga, y hay una cantidad significativa de polen entre las líneas de awn. Los nodos del estallido son brillantes y el patrón de cola es largo y está situado en el centro.

Fig. 12-16 Acero Cr12MoV

El haz de fuego es delgado y extremadamente corto, con una línea de corriente ondulada e intermitente que parece ser numerosa y esbelta.

Los fuegos artificiales son excepcionalmente potentes y producen chispas que estallan en tres flores diferentes con múltiples ramas y estrellas significativas. Las flores contienen numerosas flores rotas y polen, y están llenas de fuego.

El extremo de la línea aerodinámica tiene una evidente flor de cola en forma de pistola como resultado del contenido de molibdeno. Además, la línea de corriente de la cola es ligeramente más gruesa, lo que confiere al material un tacto duro al frotarlo.

Color: amarillo a naranja. La forma de chispa no difiere del Cr12.

Fig. 12-17 Acero 5CrMnMo

El rayo de fuego es el más grueso y largo, la línea de corriente es de grosor medio, y el estallido es el segundo más fuerte. Todos estallan tres veces, a veces con algunas flores, y hay flores de cola de punta de cañón de molibdeno.

La forma de la flor es una flor multiramificada de tres o cuatro segmentos en forma de estrella con una flor de cola lanceolada. La línea floral es densa, el área de distribución de las flores representa el 55-60% de todo el haz de fuego, la forma de la flor es grande y el ángulo de la flor es amplio.

En cuanto al color, el haz de fuego es amarillo brillante, y los nodos son de amarillo a blanco. La resistencia es menos fuerte cuando se muele.

Fig. 12-18 Acero 3Cr2W8V

El haz de fuego es relativamente largo y la línea de corriente es muy fina, ondulada e intermitente. El estallido es débil, con sólo una pequeña cantidad de flores en forma y tamaño de cola de zorro calva.

Color de la carrocería: fucsia.

Calvo y solitario, rojo cereza claro.

Se siente muy resistente al moler.

Fig. 12-19 Acero W6Mo5Cr4V2

El haz de la llama aparece como un corto y brillante color amarillo anaranjado, con un matiz rojo oscuro en la base.

Hay algunas líneas de corriente irregulares junto con algunos patrones ondulados.

Las líneas de corriente no son muy gruesas y tienen una longitud media.

La línea aerodinámica de la cola es más gruesa y se asemeja a una hoja de sauce con flores en la cola, y la punta presenta una ligera calvicie.

Los fuegos artificiales son pocos en número pero tienen una gran forma.

Sólo hay unas pocas líneas de césped, que también son calvas.

La línea aerodinámica de la cola cae hacia abajo.

Juzgar el grado de acero de la muestra probada basándose en el patrón de chispas observado puede resultar complicado.

Esto se debe a que los patrones de chispas pueden presentar diferencias sutiles que son difíciles de describir y expresar con precisión. Se requiere un profesional cualificado con amplia experiencia y conocimientos para discriminar con precisión entre estas sutiles diferencias en los patrones de chispas.

Actualmente, sólo es necesario utilizar la identificación por chispa para confirmar si un material pertenece al grado de acero previsto.

Al identificar un lote de piezas, se debe observar y analizar cuidadosamente la primera pieza. Una vez confirmado que el acero n.º 1 se utiliza correctamente, la pieza debe rectificarse ligeramente para observar las características básicas de las chispas cuando está menos desgastada.

Esta característica debe tenerse en cuenta, y las piezas restantes pueden lijarse con una ligera presión. Este enfoque no sólo ayuda a la identificación, sino que también minimiza el desgaste de las piezas, evitando así cualquier impacto negativo en su aspecto o funcionalidad.

En este momento, es importante centrarse en las diferencias fundamentales entre los dos grados de acero en sus patrones de chispa. Una vez que comprenda claramente sus características respectivas y sus distinciones clave, le resultará mucho más fácil diferenciarlas.

Si el discriminador comprende el uso básico del acero y está familiarizado con el sentido común de los materiales que deben utilizarse para fabricar diversas piezas, puede ser de gran ayuda para identificar las chispas.

Un factor a tener en cuenta es si se produce explosión dendrítica al triturar las chispas. Si hay explosión dendrítica, puede deducirse de las siguientes situaciones:

① Si la explosión dendrítica se produce normalmente, y no hay chispas en otras formas especiales, se trata sobre todo de acero al carbono (acero muerto y semimuerto).

En este punto, si el patrón es un estallido dividido y el bote de estallido es relativamente escaso, indica que el contenido de carbono es bajo, y pertenece a la gama baja de acero al carbono.

La cantidad de explosión es media, y la distancia entre las explosiones es clara, lo que indica que el contenido de carbono de la muestra es de aproximadamente 0,4% C, y pertenece al acero al carbono de la gama del carbono medio.

Si la explosión tiene forma de árbol de varias horquillas, la cantidad de explosión es grande y la distancia entre las explosiones es pequeña, lo que indica que el contenido de carbono es alto y pertenece a acero con alto contenido en carbono. Cuando la explosión es multitudinaria, confirma que el contenido de carbono es alto.

② Si la explosión presenta un patrón dendrítico y tiene aspecto de pluma, indica que el acero tiene un borde con muy bajo contenido de silicio. El contenido de carbono puede estimarse aproximadamente a partir de la cantidad de explosión, lo que puede ayudar a inferir el grado del acero.

③ Para identificar aproximadamente el tipo de acero: