¿Por qué la energía de impacto del acero inoxidable 14Cr17Ni2 varía tan drásticamente con la temperatura de revenido? Este artículo profundiza en la investigación experimental que subyace a este fenómeno, explorando cómo la composición química y las temperaturas de revenido afectan a las propiedades mecánicas del acero. Los lectores descubrirán las claves de la fragilidad del temple de esta aleación y el intrincado equilibrio necesario en su procesamiento para garantizar un rendimiento óptimo.

El material 14Cr17Ni2 pertenece a la categoría de los aceros inoxidables ferríticos martensíticos y presenta una buena resistencia a la corrosión y elevadas propiedades mecánicas. Es resistente a los ácidos oxidantes y a los ácidos orgánicos en soluciones acuosas.

Esta aleación se utiliza habitualmente para fabricar piezas estructurales y de fijación que requieren resistencia a la corrosión. Los componentes están sometidos a tracción, cizalladura e impacto, y no solo deben tener propiedades mecánicas convencionales, sino también una buena tenacidad al impacto.

Sin embargo, la transformación en caliente del 14Cr17Ni2 es complicada y a menudo da lugar a propiedades mecánicas no cualificadas. Según las estadísticas, la energía de impacto es la principal afectada, lo que aumenta los costes de producción, retrasa las fechas de entrega y provoca pérdidas innecesarias.

En este artículo se presentan los resultados de una investigación experimental que demuestra que el acero 14Cr17Ni2 presenta una evidente fragilidad por revenido a temperaturas medias. El fenómeno de la fragilidad del temple se descubrió por primera vez durante la Primera Guerra Mundial y se denominó "enfermedad de Krupp".

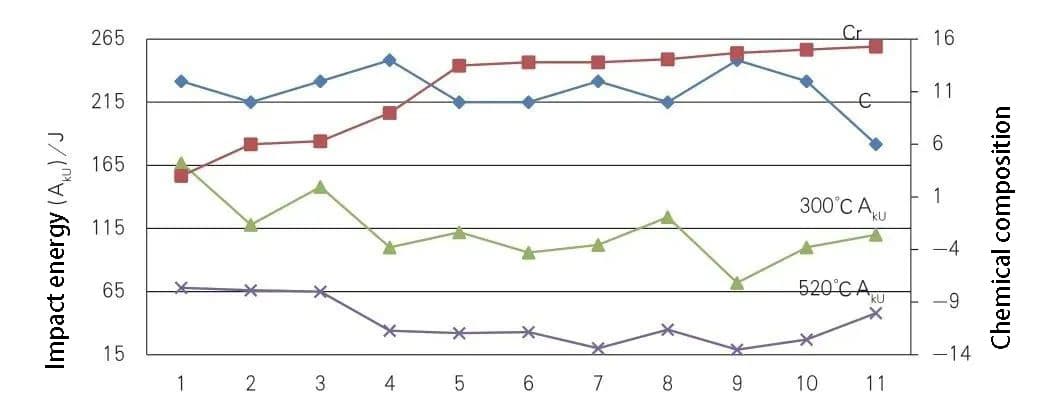

Las pequeñas fluctuaciones en la composición química pueden afectar significativamente a la estructura y las propiedades del acero, y los cambios en el contenido de carbono y cromo tienen un efecto importante en la energía de impacto.

Por lo tanto, en el uso práctico, la composición debe controlarse y ajustarse en función de las condiciones y requisitos de aplicación. Se trataron once hornos de barras forjadas de aleación 14Cr17Ni2 con diferentes composiciones químicas con el mismo sistema de tratamiento térmico, y se realizaron ensayos de impacto Charpy de probetas con muesca en U.

Se comparó y analizó el impacto de diferentes composiciones químicas en la energía de impacto. Además, se realizó el ensayo de impacto Charpy de probetas con muesca en U después de tratar un horno de barras forjadas con diferentes temperaturas de revenido, y se comparó el impacto de las diferentes temperaturas de revenido en la energía de impacto.

11 hornos de 14Cr17Ni2 Se utilizan barras forjadas de aleación con un diámetro de 90 mm.

Véase la composición química en el cuadro 1.

Tabla 1 composición química de la varilla forjada (wt%)

| Número de serie: | C | Cr | Ni | Mn | Si | S | P |

| 0.11~0.17 | 16~18 | 1.5~2.5 | ≤0.8 | ≤0.8 | ≤0.015 | ≤0.03 | |

| 1 | 0.15 | 16.1 | 1.77 | 0.56 | 0.28 | 0.0018 | 0.022 |

| 2 | 0.14 | 16.2 | 1.77 | 0.56 | 0.28 | 0.0018 | 0.022 |

| 3 | 0.15 | 16.21 | 2.27 | 0.5 | 0.58 | 0.0018 | 0.02 |

| 4 | 0.16 | 16.3 | 2.23 | 0.37 | 0.054 | 0.0026 | 0.013 |

| 5 | 0.14 | 16.45 | 2.26 | 0.6 | 0.12 | 0.0004 | 0.022 |

| 6 | 0.14 | 16.46 | 2.27 | 0.62 | 0.15 | 0.0003 | 0.023 |

| 7 | 0.15 | 14.46 | 2.25 | 0.46 | 0.1 | 0.0024 | 0.012 |

| 8 | 0.14 | 16.47 | 2.3 | 0.34 | 2.3 | 0.0015 | 0.02 |

| 9 | 0.16 | 16.49 | 2.26 | 0.52 | 0.31 | 0.0018 | 0.013 |

| 10 | 0.15 | 16.5 | 2.23 | 0.24 | 0.51 | 0.0012 | 0.011 |

| 11 | 0.12 | 16.51 | 2.34 | 0.47 | 0.34 | 0.006 | 0.017 |

Para examinar la energía de impacto del 14Cr17Ni2 como resultado de la temperatura de revenido, una varilla forjada del nº 10 se sometió primero a un tratamiento térmico de 990 ℃ durante 1,5 horas utilizando refrigeración por aceite. Después de enfriamiento en aceite, la varilla se templó manteniéndola a temperaturas de 300 ℃, 380 ℃, 400 ℃, 450 ℃, 520 ℃, 550 ℃, 600 ℃ y 680 ℃ durante 4 horas y, a continuación, se enfrió con agua.

Para investigar el efecto de la composición química de 14Cr17Ni2 en la energía de impacto, se sometieron 11 barras forjadas en horno a un tratamiento térmico de 990 ℃ durante 1,5 horas mediante enfriamiento con aceite, seguido de un revenido a 300 ℃ y 520 ℃ respectivamente.

El tamaño de la muestra para el ensayo de impacto del péndulo Charpy, según GB/T 229-2020 materiales metálicos era de 55 mm × 10 mm × 10 mm con una muesca en forma de U y se realizó a temperatura ambiente en dirección longitudinal.

La estructura metalográfica se observó utilizando un microscopio metalográfico Olympus Gx71.

El agente de corrosión utilizado fue una mezcla de CuCl2 (5 g), HCl (100 ml) y etanol (100 ml).

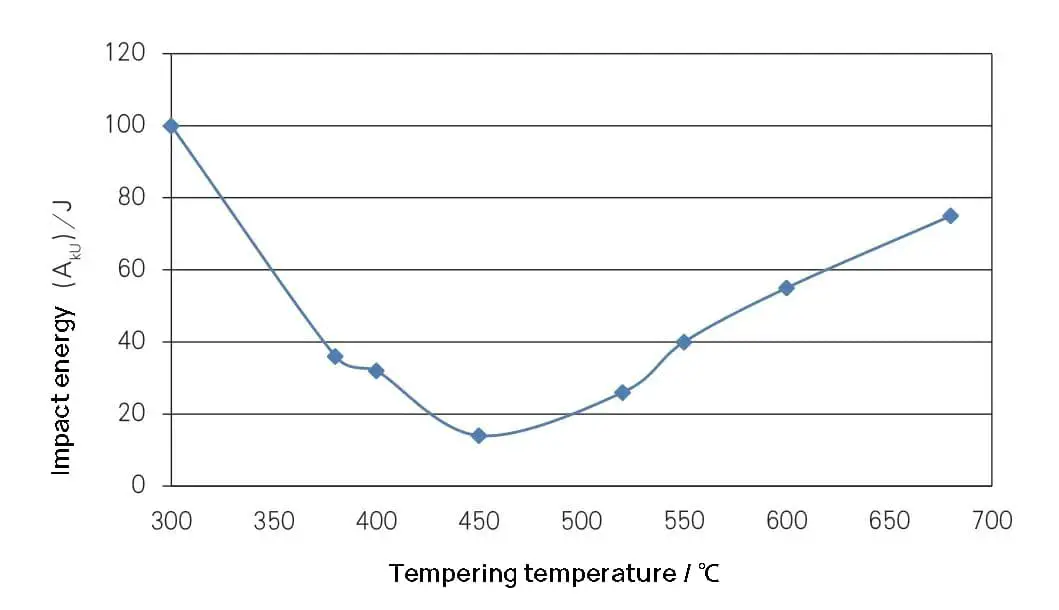

La Fig. 1 muestra la energía de impacto de 14Cr17Ni2 bajo diferentes temperaturas de revenido.

Al comparar la relación entre las diferentes temperaturas de revenido y la energía de impacto, se descubrió que dentro del intervalo de revenido de 300°C a 450°C, la energía de impacto del material disminuye significativamente de 100J a 19J.

Sin embargo, dentro del intervalo de revenido de 300°C a 680°C, la energía de impacto disminuye inicialmente y luego aumenta. Cuando se templa a 680°C, la energía de impacto aumenta a 78J, con el punto más bajo de energía de impacto alrededor de 450°C a 19J.

Esto indica que el material presenta una evidente fragilidad por revenido. El intervalo de temperatura para esta fragilidad es de 350°C a 550°C, y la temperatura de revenido tiene un impacto significativo en la energía de impacto del material.

Fig. 1 energía de impacto de 14Cr17Ni2 a diferentes temperaturas de revenido

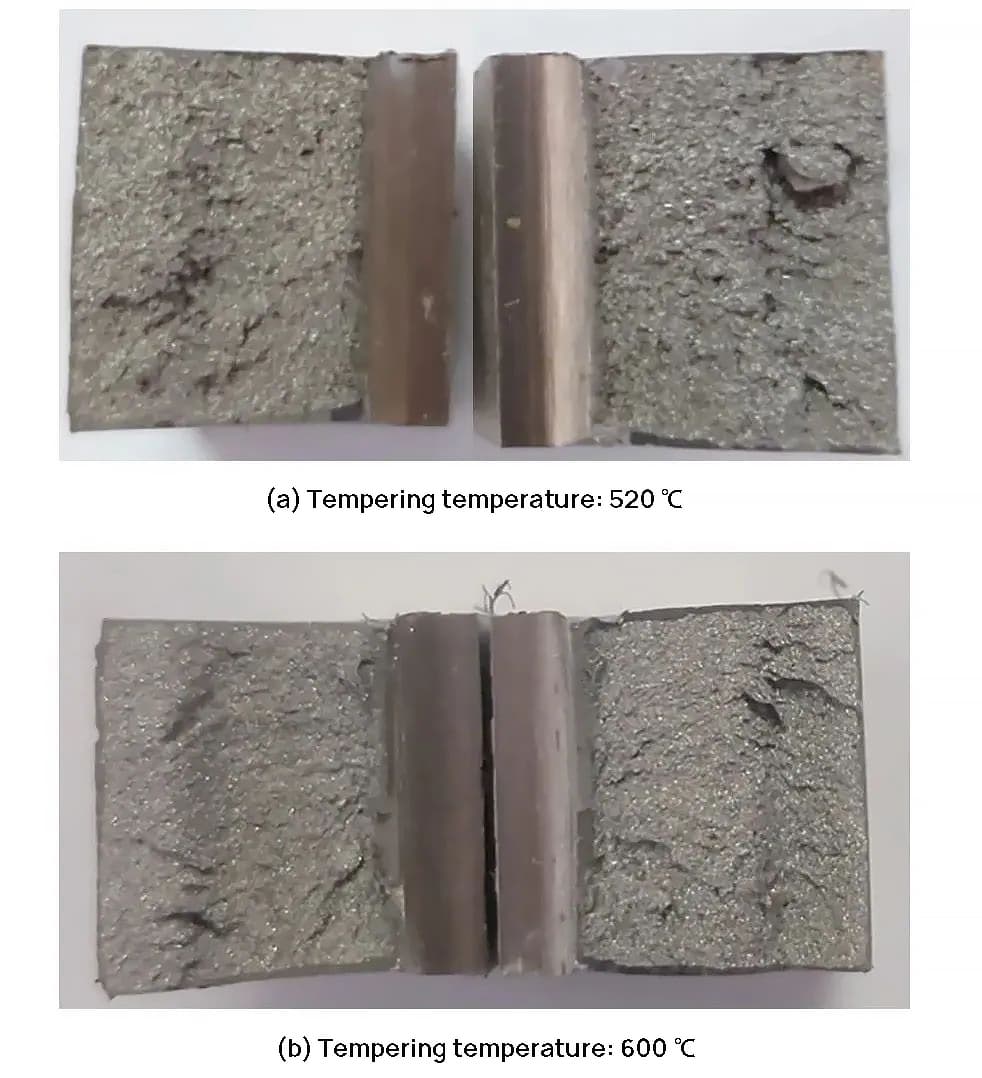

Comparando la morfología macroscópica de la fractura a diferentes temperaturas de revenido (Fig. 2 y Fig. 3), se observa que la fractura revenida a 520 ℃ presenta una típica fractura frágil intergranular. Ésta se caracteriza por numerosas superficies brillantes, cada una de las cuales corresponde a un límite de grano.

Por otra parte, la morfología macroscópica de la superficie de fractura templada a 600 ℃ muestra fractura dúctil, caracterizada por fractura transgranular y un patrón de río. Esto es evidente por la presencia de claros hoyuelos y labios de cizallamiento en la superficie de fractura.

Fig. 2 macro morfología de fractura bajo diferentes temperaturas de revenido

Fig. 3 Morfología de la fractura a diferentes temperaturas de revenido

La microestructura de 14Cr17Ni2 después del enfriamiento se compone de listón martensita y ferrita.

Al templarse, la martensita sufre una descomposición y la formación de carburos, mientras que la ferrita permanece inalterada.

Cuando se templa a temperaturas entre 200℃ y 300℃, la precipitación de carburos en la estructura de la matriz aumenta gradualmente y permanece finamente dispersa, lo que da lugar a una elevada energía de impacto.

A 350℃, precipita una cantidad limitada de carburos en los límites de grano.

Entre 400℃ y 550℃, la cantidad de carburos precipitados entre las láminas y en los límites de grano aumenta significativamente, dando lugar a una distribución dispersa a lo largo de las láminas y los límites de grano.

Esta mayor precipitación de carburos en los límites de grano conduce a una disminución significativa de la energía de impacto del acero y a una notable tendencia a la fragilidad y a la fractura intergranular.

Cuando la temperatura de revenido supera los 600℃, los carburos empiezan a disolverse y se reduce la fragilidad del acero.

El acero 14Cr17Ni2 es un tipo de acero inoxidable ferrítico martensítico. Su estructura en estado templado se compone de martensita, delta-ferrita y ferrita retenida. austenita.

Durante el revenido, los carburos M23C6 precipitan de la martensita y la delta-ferrita y se acumulan en los límites de grano. El resultado es la descomposición de la martensita en sorbita revenida.

La figura 4 muestra la microestructura metalográfica con distintas energías de impacto. Se puede observar que la microestructura metalográfica con energías de impacto de 52J y 35J tienen un tamaño de grano de grado 5. Sin embargo, esta última presenta un mayor número de partículas de carburo precipitadas en los límites de grano.

La presencia de estos carburos en los límites de grano disminuye significativamente la energía de impacto del acero, haciéndolo más frágil y propenso a las fracturas intergranulares.

Fig. 4 microestructura metalográfica correspondiente a diferentes energías de impacto

El principal elementos de aleación en el 14Cr17Ni2 son el C, el Cr y el Ni, mientras que el Si y el Mn tienen un impacto mínimo en la estructura y las propiedades del acero. La presencia de Ni no tiene un efecto significativo en la fragilidad del temple. La energía de impacto de las piezas forjadas de 14Cr17Ni2 viene determinada principalmente por el contenido de C y Cr, ya que el carburo de cromo influye en la energía de impacto.

Esto se demuestra en la Fig. 5, que muestra la energía de impacto de 14Cr17Ni2 con distintos niveles de C y Cr. La energía de impacto tanto a 300°C como a 520°C muestra una tendencia similar, lo que refuerza la conclusión de que la energía de impacto de las materias primas es el factor principal.

Fig. 5 energía de impacto de 14Cr17Ni2 con diferentes contenidos de C y Cr

De la figura 5 se desprende que la energía de impacto de 14Cr17Ni2 disminuye en general a medida que aumenta el contenido de Cr. Sin embargo, cuando el contenido de Cr se mantiene constante, la energía de impacto disminuye a medida que aumenta el contenido de C.

(1) La energía de impacto de 14Cr17Ni2 dentro de la gama de revenido de 300 ℃ a 680 ℃ tiende a disminuir primero y a aumentar después. El punto más bajo de la energía de impacto se produce en torno a 450 ℃, y el valor de impacto es generalmente bajo dentro de la gama de 350 ℃ a 550 ℃, inferior a 39J (GJB 2294A-2014).

Esto indica que el material tiene una fragilidad de revenido significativa y la temperatura de revenido tiene un impacto significativo en su energía de impacto. La temperatura de intervalo de 350 ℃ a 550 ℃ se considera la temperatura de intervalo de fragilidad por revenido del material.

(2) La fluctuación de la composición química de las materias primas afecta en gran medida a la energía de impacto del 14Cr17Ni2. A medida que aumenta el contenido de elementos C y Cr, la energía de impacto del material muestra una tendencia general a la baja.

(3) Para garantizar la energía de impacto de 14Cr17Ni2 cuando se templa a 350-540 ℃, debe controlarse estrictamente el contenido de elementos C y Cr en la materia prima.