¿Qué garantiza un plegado perfecto de la chapa? En este artículo se describen cinco factores cruciales que pueden hacer que sus proyectos de plegado de chapa metálica sean un éxito o un fracaso, y se tratan aspectos esenciales como el radio mínimo de plegado, la altura de plegado, los márgenes de los orificios, la posición de la línea de plegado y la importancia de la colocación de los orificios. Los lectores comprenderán mejor estos principios fundamentales, lo que les garantizará precisión y calidad en sus tareas de mecanizado de metales.

El radio mínimo de curvatura se refiere al radio de la esquina de curvatura interior, siempre que las fibras exteriores de la chapa no se rompan durante el proceso de curvatura.

Sólo es necesario especificar el radio de curvatura mínimo bajo petición especial, y debe aumentarse tanto como sea posible en condiciones normales.

En la tabla 1 se indican los radios de curvatura mínimos para distintas series de espesores de los materiales de chapa más utilizados.

Cuadro 1 Radio mínimo de curvatura

| Espesor (mm) | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| Materiales | |||||||||

| Q195 | 2 | 2 | × | × | × | × | × | × | × |

| Q235 | × | × | 5 | 5 | 5 | 10 | 10 | 10 | 15 |

| Q345 | × | × | 5 | 5 | 10 | 10 | 10 | 15 | 15 |

| Chapa de aleación de aluminio de uso común | 2 | 2 | 2 | 5 | 5 | 5 | × | × | × |

2.1 Para garantizar la calidad de la pieza curvada, el borde recto de las piezas curvadas no debe ser inferior a la altura mínima de curvado.

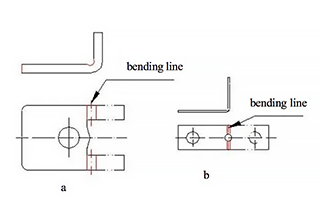

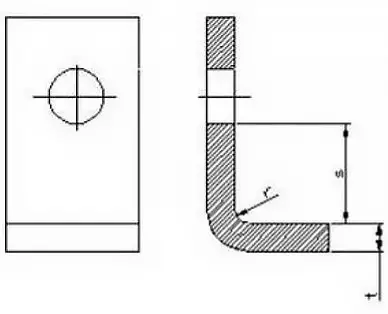

Cuando se dobla para formar un ángulo recto, como se muestra en la figura 1, la altura mínima de doblado se determina mediante la fórmula (1).

hmin = r+2t---------------------(1)

Fig. 1

2.2 Requisitos especiales de la altura de flexión:

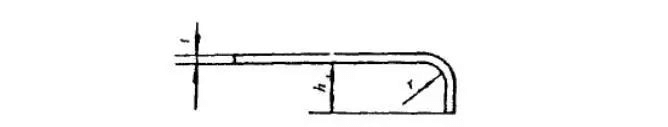

Si el diseño necesita doblar la altura de flexión h ≤ r + 2t, lo primero que hay que hacer es aumentar la altura de la flexión, luego doblarla y procesarla al tamaño requerido.

Después de procesar las ranuras de arco poco profundas en la zona de deformación de doblado, vuelva a doblar, como se muestra en la figura 2.

Fig. 2

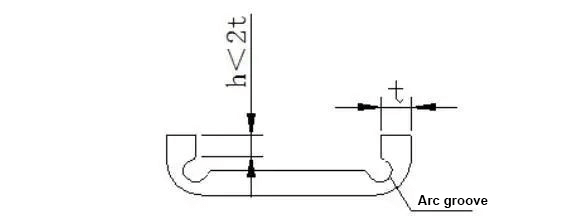

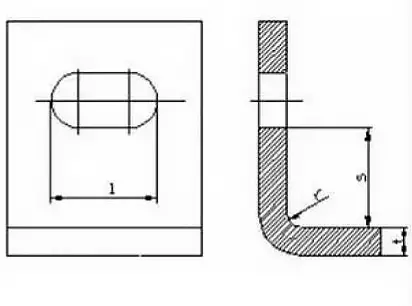

2.3 Altura del borde recto del lado doblado con esquinas biseladas.

Al doblar una pieza curvada con bordes laterales biselados, como se muestra en la figura 3.

La altura mínima de los bordes laterales es la indicada en la ecuación (2).

hmin = (2~4) t > 3mm---------------(2)

Fig. 3

Cuando se requiera un doblez después del punzonado, el orificio debe colocarse fuera de la zona de deformación por doblado para evitar que se deforme durante el proceso de plegado.

La distancia entre el borde del orificio y la superficie interior del borde doblado se indica en la tabla 2.

Cuadro 2: Márgenes mínimos de perforación

|  | ||

|---|---|---|---|

| t (mm) | s (mm) | ||

| t (mm) | s (mm) | ≤25 | s≥2t+2 |

| ≤2 | s≥t+r | >25-50 | s≥2.5t+2 |

| >2 | s≥1.5t+r | >50 | s≥3t+r |

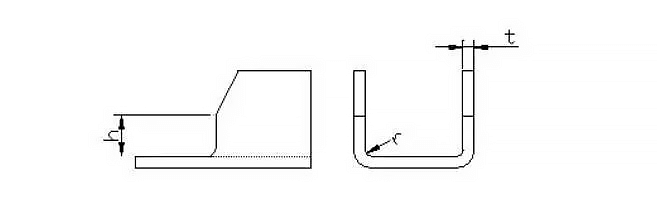

4.1 Al doblar parcialmente una sección, el línea de pliegue no debe estar en un lugar de brusquedad dimensional para evitar grietas de flexión causadas por concentraciones de tensión en las esquinas agudas del cambio dimensional.

La distancia S de la mutación debe ser mayor que el radio de curvatura r, véase la figura 4a.

O perforación de agujeros o ranuras de proceso para separar la zona de deformación de la no deformación, véase la figura 4b, 4c.

Tenga en cuenta los requisitos de tamaño de la figura: S ≥ R; ancho de ranura k ≥ t; profundidad de ranura L ≥ t + R + k / 2.

Figura 4

4.2 Cuando el orificio está situado en la zona de deformación por flexión, las medidas del proceso que deben tomarse antes de la flexión se muestran en la Figura 5.

Fig. 5

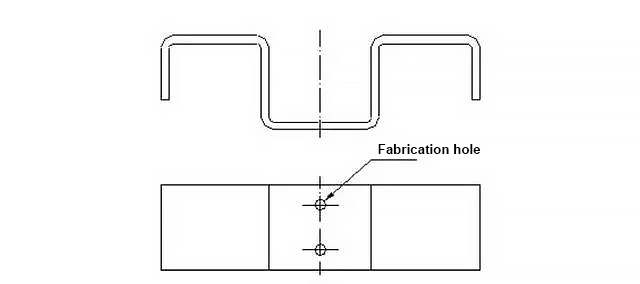

Para garantizar el posicionamiento preciso de la chapa en la matriz y evitar movimientos durante el plegado que provoquen el desperdicio de producto, las piezas plegadas deben diseñarse con orificios de posicionamiento de proceso, como se ilustra en la figura 6.

Especialmente en el caso de piezas conformadas mediante múltiples dobleces, los orificios de proceso deben utilizarse como puntos de referencia para el posicionamiento con el fin de reducir el error acumulativo y garantizar la calidad del producto.

Fig. 6