¿Cómo podemos garantizar que nuestro proceso de corte por láser de acero inoxidable sea siempre impecable? Este artículo explora las técnicas y ajustes esenciales para optimizar la calidad del corte por láser, centrándose en cuestiones como la velocidad de corte, la posición de enfoque y la presión del gas. Al abordar estos factores críticos, aprenderá cómo lograr cortes más suaves, minimizar los defectos y mejorar la precisión general de sus operaciones de corte por láser. Sumérjase y descubra soluciones prácticas para obtener resultados superiores en el corte por láser de acero inoxidable.

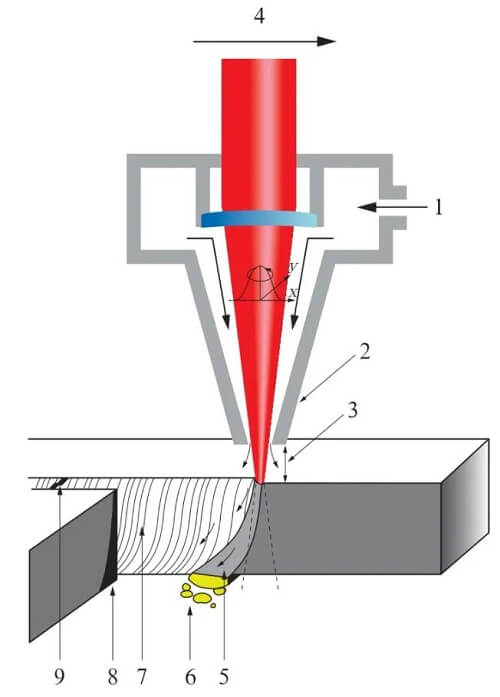

El láser se crea mezclando helio de gran pureza, CO2 y nitrógeno de gran pureza en la unidad de mezcla de gases. El generador láser genera el láser y se añade un gas de corte, como N2 u O2, para procesar el objeto. La energía del láser está muy concentrada y puede fundir y gasificar el material al instante.

Este método resuelve eficazmente las dificultades de procesamiento de materiales duros, quebradizos y refractarios, ofreciendo alta velocidad, precisión y mínima deformación. Es ideal para procesar piezas de precisión y microcomponentes.

Varios factores pueden afectar a la calidad de corte por láserEntre estos factores se incluyen la velocidad de corte, la posición del foco, la presión del gas auxiliar, la potencia de salida del láser y otros parámetros del proceso. Otros factores, como la trayectoria de la luz externa, las características de la pieza de trabajo (reflectividad y estado de la superficie del material), la antorcha de corte, la boquilla y la placa. sujeción también puede afectar a la calidad del corte.

Estos factores son especialmente significativos en el procesado de chapas de acero inoxidable, dando lugar a problemas como grandes nódulos y rebabas en el reverso de la pieza, mala redondez cuando el diámetro del agujero es 1-1,5 veces el grosor de la chapa, y líneas rectas que no son rectas en las esquinas. Estos problemas siguen desafiando a la industria de la chapa en procesamiento láser.

Fig. 1 Principio de fusión de corte por láser

Hemos realizado repetidas pruebas y hemos comprobado que el soporte de corte equipado con la máquina de corte por láser no es adecuado para procesar chapa metálica.

Las principales razones son:

(1) Si el ángulo R es grande, habrá una gran superficie de contacto entre la parte superior del soporte y la placa procesada, lo que provocará una mayor probabilidad de reflexión de salpicaduras si el haz láser se corta justo en la parte superior del soporte. Por otro lado, si el ángulo R es pequeño, la probabilidad de reflexión de salpicaduras será baja al procesar placas finas.

(2) Si la distancia es pequeña y la inclinación es baja, el espacio disponible para que el rayo láser penetre más es limitado. Cuanto menor sea el espacio de reflexión, mayor será la fuerza de reflexión, con lo que el tumor de corte se adherirá con mayor firmeza al lado opuesto de la placa.

Fig. 2 Mejora del apoyo

Basándonos en las consideraciones anteriores, hemos mejorado el soporte de corte equipado con la máquina mediante:

(1) Reducir el ángulo R y aumentar la distancia desde la parte superior del soporte hasta la superficie de la base, así como aumentar la inclinación. Esto reduce significativamente las salpicaduras y el tumor en el reverso de la pieza, permitiendo que el tumor se desprenda fácilmente con un suave toque de una herramienta.

(2) Durante el proceso de corte, se descubrió que aplicar aceite sobre la superficie de la plancha reduce la adherencia de las salpicaduras de corte. El aceite forma una película protectora sobre la superficie de la placa, lo que dificulta la adherencia de las salpicaduras a la placa.

Además, la película de aceite es más eficaz para guiar el rayo láser, especialmente cuando se mecanizan placas con superficies extremadamente lisas como acero inoxidable espejo. Esto se debe a que la película de aceite es más fácil de absorber el rayo láser en comparación con una superficie lisa de la placa, lo que facilita la penetración y el posicionamiento del rayo.

Por ello, hemos empezado a recubrir uniformemente las caras delantera y trasera de la chapa con aceite de laminación de metales, que tiene un punto de ignición elevado. Esto ha permitido reducir considerablemente las salpicaduras y la acumulación de tumores en la pieza procesada, sobre todo en la cara posterior, mucho mejor que antes.

(3) Tras repetidos ajustes de la posición de enfoque en los parámetros de corte, los técnicos descubrieron que la mejor posición de enfoque del láser para cortar la placa es ligeramente inferior a 1/2 del grosor de la placa.

Sin embargo, con la deformación de la placa o el exceso de aire de corte presión, la calidad del corte se vuelve inestable cuando la placa delgada vibra ligeramente o se ve afectada localmente por la alta presión del gas.

Pero, cuando el enfoque se ajusta hasta aproximadamente 2/3 del grosor de la placa (corrigiendo la desviación del enfoque causada por la deformación o la vibración), se evita eficazmente la formación de rebabas finas en las mismas condiciones de placa y presión de aire.

Como resultado, la calidad de corte de la pieza ha mejorado considerablemente.

Cuando se utiliza una máquina de corte por láser, puede ser difícil producir agujeros de alta calidad que se acerquen a 1 o 1,5 veces el grosor de la placa, especialmente en el caso de los agujeros redondos.

En proceso de corte por láser implica perforación, entrada y corte, lo que requiere cambiar los parámetros intermedios. Esto da lugar a un desfase temporal durante la transición, lo que provoca que los agujeros redondos del producto acabado se distorsionen.

Para superar este problema, hemos optimizado el tiempo de perforación y entrada para alinearlo mejor con el proceso de corte. Esto elimina el cambio notable en los parámetros y da lugar a un resultado de mayor calidad.

En el procesamiento láser, varios parámetros clave (como el factor de aceleración, la aceleración, el factor de deceleración, la deceleración y el tiempo de permanencia en esquina) desempeñan un papel crucial en el procesamiento de piezas de chapa fina, que se encuentran fuera del rango de ajuste convencional.

Durante el proceso de mecanizado de piezas de chapa fina con formas complejasA menudo, las curvas son frecuentes. El rayo láser debe desacelerar en cada esquina y, a continuación, volver a acelerar. Estos parámetros determinan el tiempo de pausa del rayo láser en cada punto.

(1) Si el valor de aceleración es demasiado alto y el de deceleración demasiado bajo, es posible que el rayo láser no penetre bien en la placa en las esquinas, lo que provocará una permeabilización deficiente y un aumento de la tasa de desechos.

(2) Si el valor de aceleración es demasiado bajo y el de deceleración demasiado alto, el rayo láser penetrará en la chapa en las esquinas, pero el bajo valor de aceleración hace que el rayo láser permanezca en el punto de intercambio de aceleración y deceleración durante demasiado tiempo, provocando que la chapa se funda y vaporice continuamente bajo la influencia del rayo láser continuo, dando lugar a una línea no recta en las esquinas. (Otros factores convencionales que afectan a la calidad del corte, como potencia del láserLa presión del gas y la fijación de la pieza no se tienen en cuenta aquí).

(3) Al procesar piezas de chapa fina, se recomienda reducir la potencia de corte tanto como sea posible sin comprometer la calidad del corte, para que no haya diferencias de color evidentes ni quemaduras en la superficie de la pieza.

(4) La presión del gas de corte debe ser minimizada, lo que puede reducir en gran medida las micro sacudidas locales de la placa bajo una fuerte presión de aire.

Basándose en el análisis anterior, ¿qué valores deben fijarse para la aceleración y la deceleración adecuadas? ¿Existe una relación proporcional entre ambas que deba seguirse?

Para determinar los valores óptimos, los técnicos ajustan continuamente la aceleración y la deceleración, marcan cada pieza cortada y registran los parámetros de ajuste. Mediante la comparación repetida de muestras y el examen cuidadoso de los cambios en los parámetros, se descubrió que al cortar acero inoxidable en el rango de 0,5 a 1,5 mm, el valor de aceleración adecuado está entre 0,7 y 1,4 g, y el valor de deceleración está entre 0,3 y 0,6 g. Existe una regla general según la cual el valor de aceleración es aproximadamente dos veces el valor de deceleración.

Esta norma también es aplicable a chapas laminadas en frío con espesores similares, pero para placas de aluminio con espesores similares, los valores deben ajustarse en consecuencia.

Al abordar con éxito los factores que afectan a la calidad del corte, la calidad de los productos de chapa de acero inoxidable procesados por nosotros ha mejorado significativamente en términos de reducción de los tumores de corte y mejora de la finura del corte.

Como trabajadores técnicos modernos, es importante asumir el compromiso de aprender, tener el valor de explorar nuevas soluciones y adherirse al principio de "excelencia en la fabricación". Este planteamiento garantiza la fabricación de productos de alta calidad y el éxito en una intensa competencia económica.